气膜孔轴线方向的视觉测量技术研究

毕 超,张 超,樊楚一,房建国

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京 100076)

1 引 言

在航空领域,发动机是飞机推进系统的关键组成部分,被誉为飞机的“心脏”,对于整架飞机的重要性不言而喻。 进入新世纪以来,随着我国新型飞机性能指标的不断提升,对航空发动机的综合性能提出了更高的要求,需要着力提高其推力、效率、推重比和涡轮进口温度等技术指标,这就进一步加剧了某些重要热端零部件工作环境的恶劣程度。例如,对于推重比为10 的发动机而言,其涡轮进口温度已经达到了1900 K,使得在应用单晶高温合金作为高压涡轮叶片材料的同时,还必须采取一定的冷却措施来确保此类叶片的高温性能。

目前,利用从压气机引来的冷却气流进行开式冷却,是发动机内高压涡轮叶片等热端零部件的重要冷却方式,包括气膜冷却、对流冷却、冲击冷却和发散冷却等多种形式。 其中,气膜冷却是一种有效且应用广泛的降温与防护手段,于上世纪70年代开始在航空发动机中的涡轮叶片、燃烧室和喷管等上使用,其原理是在涡轮叶片等热端零部件的表面开设一系列数量多、孔径小(Φ0.2 mm 到Φ1.2 mm)、分布离散、方向不同的气膜孔,使冷却气流在叶片内部的冷却通道中经换热流动后,从这些气膜孔中以一定的角度或方向喷射出来,而后在主流燃气压力和叶片表面粘性力的共同作用下,沿着叶片表面形成一层温度较低的冷却气膜并向后流动,以阻止高温高压燃气流与涡轮叶片之间的流动和辐射换热,从而实现对工作状态下涡轮叶片的冷却和降温,使其达到最佳的温度场分布。 因此,气膜孔的轴线角度或方向等结构参数会直接影响到气膜冷却效果,为了确保气膜孔的加工精度,迫切需要通过一定的测量手段获取气膜孔的实际几何状态。

目前,国内尚未有专用、工程化的气膜孔测量设备,但为了提高批量气膜孔的加工质量,相关科研人员已经在气膜孔检测方法与设备方面开展了诸多研究与探索。 隋鑫等针对微孔加工过程中的质量控制问题,基于多传感器技术,研究了将CCD成像单元与光纤触测单元集成到坐标测量机系统上,对微孔几何参量进行测量的理论和方法,通过光纤探针接触微孔内壁并由CCD 采集探针与微孔的相对位置关系图像,来实现接触点的坐标数据获取,但该方法尚未应用于气膜孔参数测量。 鲍晨兴等针对气膜孔轴线方向和直径的测量问题,应用工业CCD 和四轴运动机构搭建出了一套气膜孔专用视觉检测系统,并选取被测叶片上的两列气膜孔开展了测量试验,孔轴线角度的测量精度为±0.5°,孔径的测量精度为±0.05 mm,初步探索了气膜孔的定量检测技术及设备形式。 赵圆圆等基于光场成像原理,应用工业级单色光场相机探索了光场成像快速测量技术在气膜孔三维检测上的应用,该技术可以从一次拍摄得到的单张原始光场图像中计算得到气膜孔的3D 点云数据,而实际叶片上气膜孔几何参数的检测结果初步表明了该技术应用于气膜孔三维测量的可能性。

本文针对高压涡轮导向叶片上气膜孔的轴线方向测量难题,基于视觉测量原理,在常规三坐标测量技术的基础上,一方面,将原有的接触式探头替换为非接触式的工业相机,并增加双轴位置转台以搭建出新型的五轴视觉坐标测量系统;另一方面,采用景深合成技术实现了气膜孔形貌的三维重建,并进一步将工业相机获取到的图像序列转化为孔壁的三维物理点云数据,最后通过序列圆心坐标数据的最小二乘拟合解算,得到了被测气膜孔的轴线矢量。

2 气膜孔的结构特征

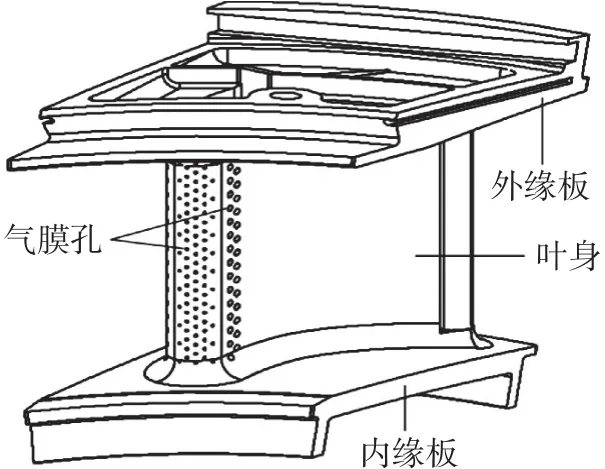

在航空发动机中,高压涡轮导向叶片是实现能量转换的重要热端零件之一,位于高压涡轮工作叶片前方,其外型结构包括叶身、外缘板和内缘板等,而内型结构主要由扰流柱、横向肋和纵向肋构成,如图1 所示。 根据发动机内部的气流方向要求,分布于此类叶片上的气膜孔,通常表现为密集、离散、数量多、直径小且空间位置复杂的特点,并且大多沿着叶身方向呈一定间距排列,而且每排孔的轴线方向也不尽相同。 目前,气膜孔通常设计成圆柱孔型,并采用电火花法、飞秒激光法和电化学法等特种方式加工而成。 受这些特种加工方式的材料去除原理限制,在从叶片外表面的制孔点位向叶片内腔进行制孔时,会造成所加工出来的气膜孔并非理想的圆柱孔型,而是在一定程度上呈现为外大里小的“圆锥孔型”。

图1 高压涡轮导向叶片的结构示意图Fig.1 Structure diagram of high⁃pressure turbine guide blade

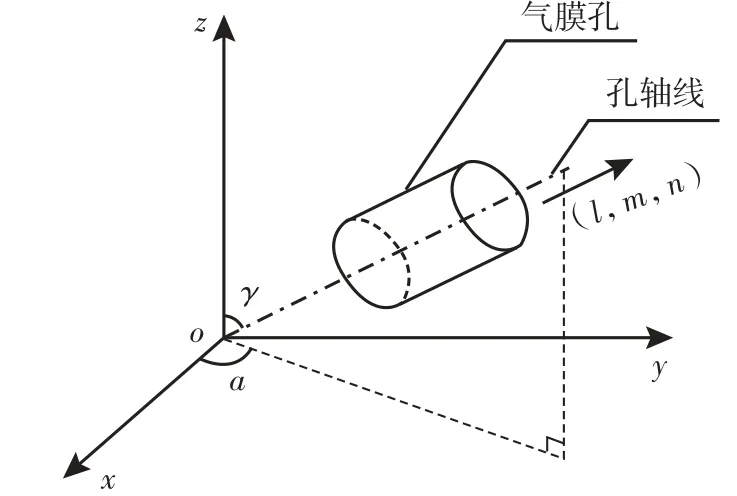

气膜冷却的效率高低与效果好坏,关键在于气膜孔的形状、尺寸、方向与布局,而目前大多数的气膜孔为圆柱孔型,其冷却功效在很大程度上取决于孔径、轴线方向和分布位置等几何参数。 其中,轴线方向可以由孔轴线的角度来表征,通常定义为孔轴线与叶片设计坐标系o-xyz 的z 轴之间的夹角γ和其在xoy 面上的投影与x 轴之间的夹角α,也可以通过在o-xyz 下的孔轴线矢量或孔轴线所在直线的单位方向向量(l,m,n)来表示,如图2 所示。气膜孔的轴线方向决定着内部冷却气流在其出口处的喷射方向,不同的轴线方向会使主流燃气对冷却气流产生不同程度的阻塞效应,即冷却气流从气膜孔中喷出后,在加速流动的主流燃气的挤压作用和叶片表面粘性力的共同作用下,会逐渐向叶片型面偏转,同时主流燃气的流动也会被冷却气流所阻挡而向侧向和上、下方偏转,这样就使得冷却气流贴附于叶片表面而形成一层温度较低的薄层冷却气膜包覆,从而阻隔高温高压燃气流对高压涡轮导向叶片的冲击和传热。 研究表明,气膜孔的轴线方向会直接影响到冷却气膜的流场分布、贴附效果、流动特性和冷却效率等。 因此,确保气膜孔的成型几何精度对于提高叶片冷却效率与发动机效能至关重要。

图2 气膜孔轴线方向的示意图Fig.2 Diagram of the axis direction of film cooling hole

3 轴线方向测量原理

针对高压涡轮导向叶片上气膜孔的轴线矢量或方向测量需求,本文基于视觉测量原理,将非接触式的工业相机与多轴运动系统集成在一起,从而形成新型的五轴视觉坐标测量系统。 其整体架构如图3 所示,主要由三轴移动平台、双轴位置转台、叶片专用夹具、姿态调整机构、工业相机、远心镜头和照明光源构成。 工业相机通过姿态调整机构安装在三轴移动平台的Z 轴末端上,与远心镜头、照明光源共同构成测量系统的前端传感器,并且其光轴方向固定且平行于X 轴,可以实现沿X、Y 和Z 轴的单独移动或联动;双轴位置转台用于实现高压涡轮导向叶片与叶片专用夹具绕其B 轴(俯仰轴)和C 轴(方位轴)的旋转,从而改变被测叶片与工业相机之间的相对位姿,使处于叶身不同方位的气膜孔均能进入到工业相机的视场范围内。

图3 测量系统的组成框图Fig.3 Block diagram of the measuring system

在该系统中,前端传感器所采集到的原始数据为二维图像(单位:pixel),而要最终获取到被测物体的三维物理坐标(单位:mm),就需要通过数据融合实现原始数据从图像空间到物理空间的转化。因此,针对气膜孔轴线矢量的提取与计算难题,首先采集被测气膜孔的图像序列,而后基于景深合成技术(depth from focus)重建出气膜孔的三维形貌特征,并进一步将二维图像数据转化为三维物理坐标数据以得到孔壁的三维点云,最后通过最小二乘拟合得到孔轴线的参数方程,从而解算得到孔轴线的单位方向向量(l,m,n)。

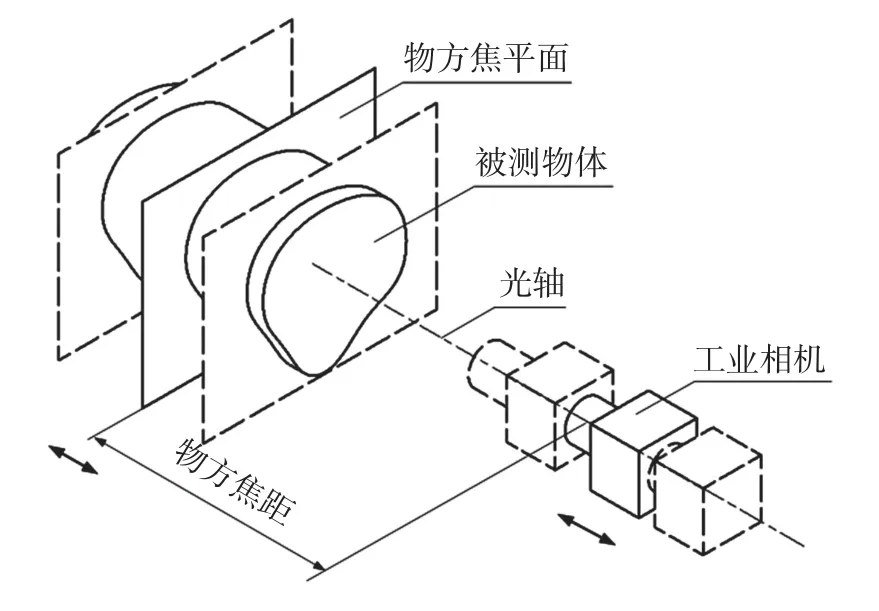

景深合成的思想源于自动对焦技术,是一种由一系列具有不同对焦位置的图像恢复出被测物体三维形貌的方法。 在实现过程中,由运动机构带动工业相机沿其光轴方向移动,并按照一定步长同步采集被测物体的图像,同时记录下工业相机在采集每幅图像时的位置或者坐标,从而完成对被测物体的轴向扫描并获得了一系列图像,称为“图像序列”,如图4 所示。

图4 图像序列的获取过程g.4 Acquisition procedure of the image sequence

由于远心镜头的景深范围有限,而且工业相机仅沿其光轴方向(X 轴方向)运动,因而在所获得的图像序列中,每幅图像均对应相同的成像区域,但却有着不同的对焦深度。 这就导致被测物体上的每个物点在不同图像中具有不同的清晰程度,而其中清晰程度最大的那幅图像即为该物点的正焦图像,而正焦图像所对应的X 轴位置即为该物点的正焦位置,因而可以用于表征该物点的深度信息。 因此,通过一定的清晰度评价算法与规定的对焦测度来提取出每幅图像中清晰成像的那部分像点,并将其二维图像坐标通过像素尺寸当量转化为二维物理坐标,最后再与其正焦位置进行融合,即可得到与该像点所对应的物点的三维坐标,从而实现被测物体三维点云的创建,而后再对三维点云数据进行处理,就可以得到所需要的几何参数。

4 试验验证与结果分析

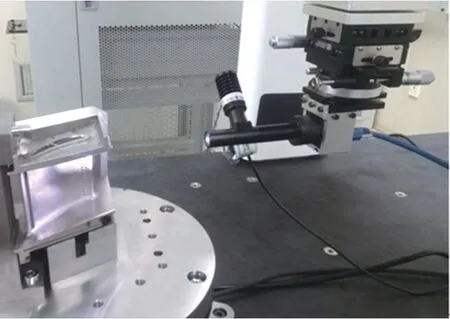

为了验证所提出的气膜孔轴线矢量测量方法的可行性和有效性,以某型高压涡轮导向叶片为被测物体,对分布于其前缘部位上的目标气膜孔开展测量实践。 该孔的孔径基本尺寸为Φ0.8 mm,下偏差为0,上偏差为+0.10 mm,要求轴线角度控制在±1°范围内。 在如图5 所示的气膜孔五轴视觉坐标测量系统中,三轴移动平台采用PEARL 系列移动桥式三坐标测量机实现,X、Y 和Z 轴的行程均为500 mm,光栅尺分辨率均为0.5 μm,整机重复定位精度为2.8 μm;双轴位置转台的B 轴转角范围为-90°~90°,C 轴转角范围为0°~360°,并且各轴的回转误差均不大于±2″;工业相机选用Grasshopper3系列数字面阵相机,像元数目为1920 ×1440,像元尺寸为4.54 μm ×4.54 μm;远心镜头选用MML⁃HR 系列高质量远心镜头,放大倍率为4.0 ×,景深为0.09 mm,工作距离为65 mm。

图5 气膜孔五轴视觉坐标测量系统Fig.5 Five⁃axis vision coordinate measuring system for film cooling holes

在试验过程中,首先在上位机软件中进行测量轨迹规划。 一方面,控制双轴位置转台的B 轴和C轴带动高压涡轮导向叶片转动,使被测气膜孔朝向工业相机,并使其理论轴线处于与测量系统X 轴平行的方位;另一方面,控制三轴移动平台带动工业相机对准被测气膜孔,使工业相机能够采集到完整的气膜孔图像。 然后,设置工业相机的移动范围与步长,使移动范围大于被测气膜孔的轴向深度,控制三轴移动平台按照给定模式运动,并在移动过程中采集图像序列,试验现场如图6 所示。 在此过程中,工业相机相对于被测气膜孔的位置以递增或递减的方式不断发生变化,这样就使工业相机对焦于不同深度的孔壁截面。

图6 试验现场Fig.6 Experimental field

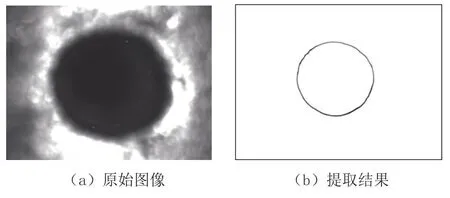

最后,通过基于改进Prewitt 边缘检测算子的清晰度评价算法与规定的对焦测度,提取出每幅图像中清晰成像的那部分像点,图7 为图像序列中的某一幅图像以及提取出的处于正焦状态的像点(黑色部分),呈现为薄的、类似圆环状的形态,将这些像点与该图像的采集位置进行融合,即可恢复出比较精确的气膜孔深度信息,从而实现基于景深合成的气膜孔形貌三维重建。

图7 清晰像点提取Fig.7 Extraction of focused image points

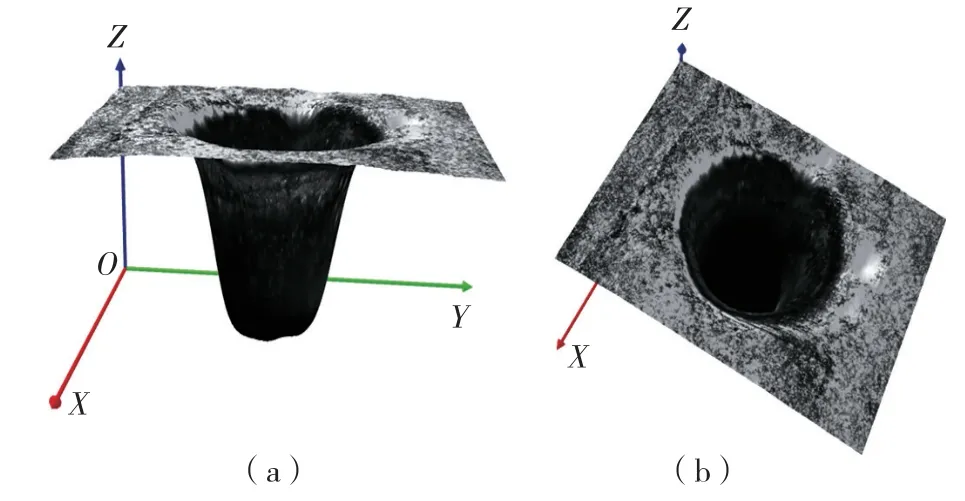

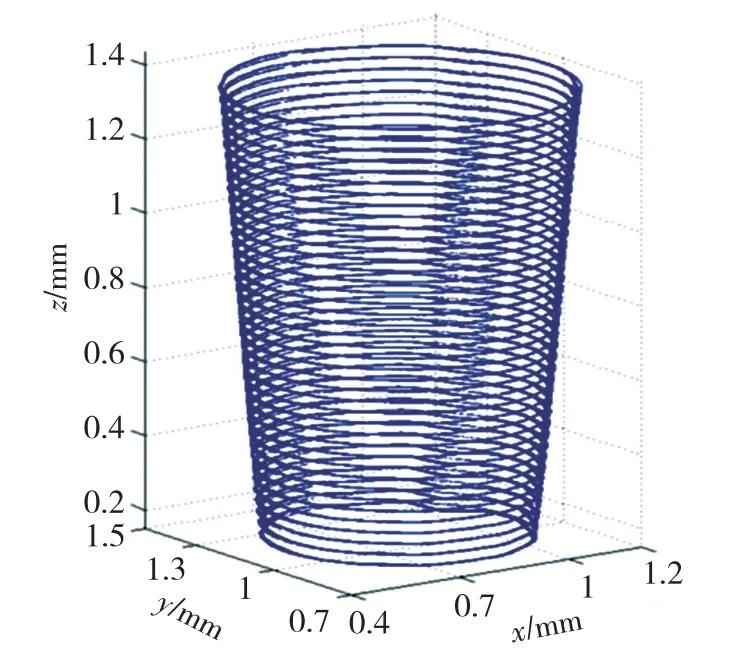

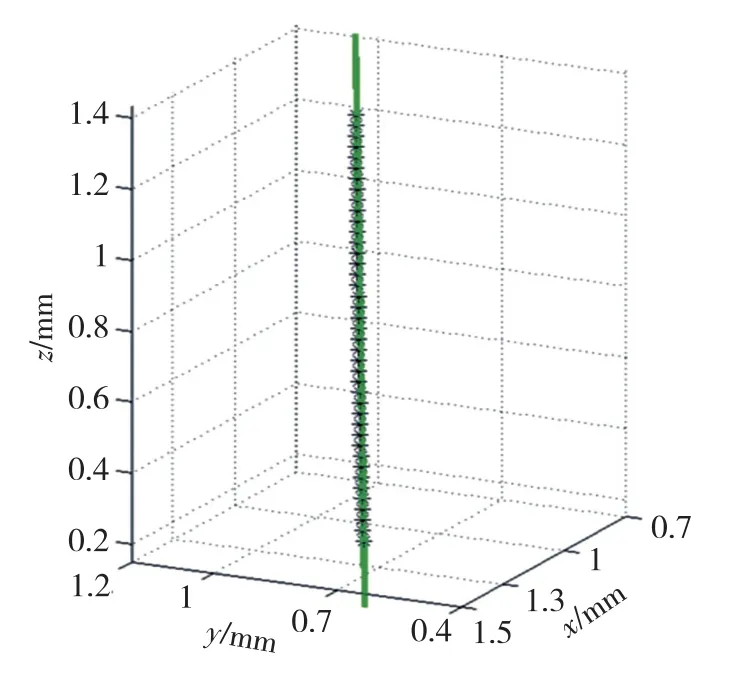

在试验过程中,工业相机沿着X 轴方向的移动范围为1.5 mm,步长为0.03 mm,顺序采集了51 幅图像以组成对焦图像序列。 在基于景深合成的三维重建中,以最低面为基准面,重建出的气膜孔三维形貌,如图8 所示。 按照上述方法进一步将孔壁部分转化为三维点云数据并显示在空间直角坐标系中,如图9 所示。

图8 气膜孔形貌的三维重建Fig.8 3D morphology reconstruction of the film cooling hole

图9 孔壁的三维点云数据Fig.9 3D data cloud of the hole wall……

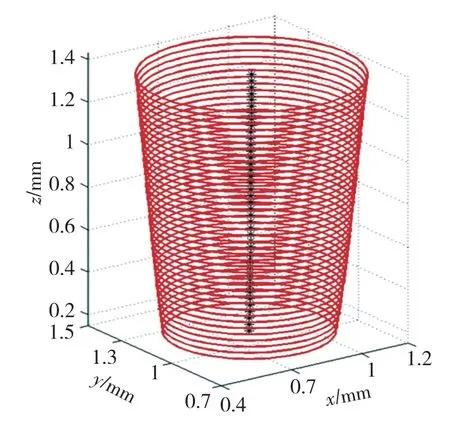

对从每幅图像中提取到的环状点云均进行最小二乘圆拟合以获取相应的圆心坐标,从而形成序列圆心坐标数据,如图10 所示。 对序列圆心坐标数据进行空间直线拟合,并将所得到的拟合直线作为被测气膜孔的轴线,如图11 所示。 根据拟合出的空间直线参数方程即可得到孔轴线的单位方向向量(l,m,n),从而完成该气膜孔轴线方向的视觉测量任务。

图10 每圈点云的圆心Fig.10 Circle centers of point cloud

图11 轴线拟合结果Fig.11 Fitting result of the axis

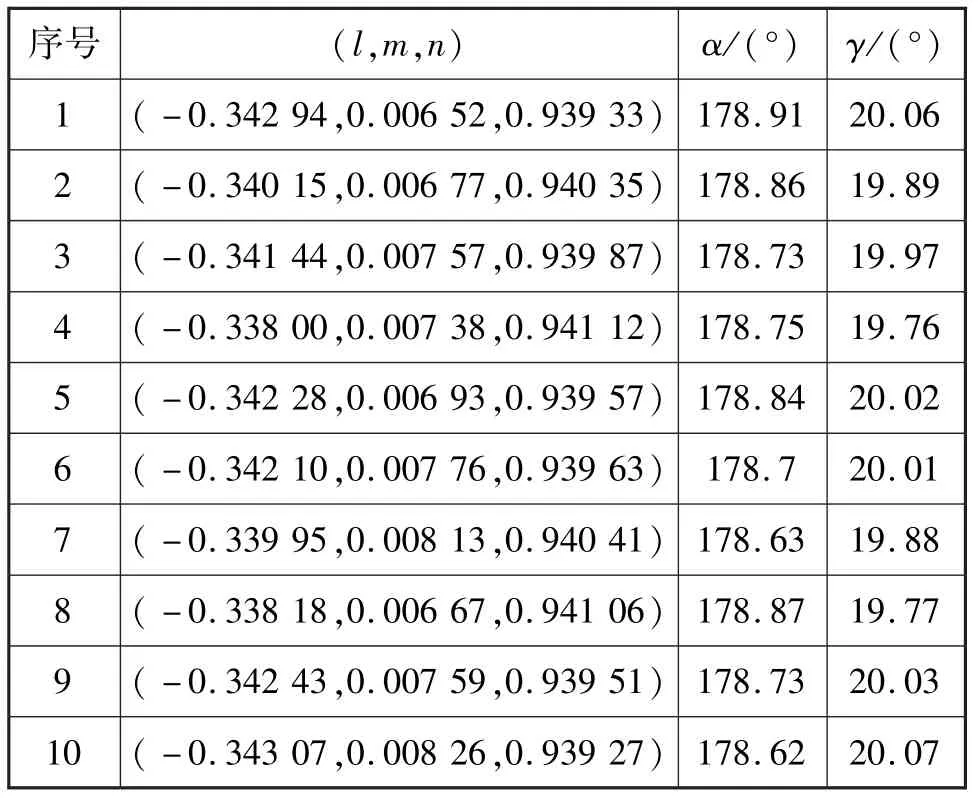

为了便于观察和显示,进一步将计算出的轴线方向矢量转化为该矢量与z 轴之间的夹角γ 和其在xoy面上的投影与x 轴之间的夹角α。 对该气膜孔的轴线方向进行10 次重复性测量,试验结果如表1 所示。

表1 试验结果Tab.1 Measuring results

从表1 中可以看出,对于该孔来说,α 和γ 的测量结果的平均值分别为178.758°和19.946°,标准差分别为0.102°和0.115°,并且重复性误差均不大于0.30°,该重复性精度水平可以满足此类气膜孔特征的形位参数检测要求,从而为解决气膜孔轴线方向测量问题提供了参考与解决思路。 在上述试验过程中,用于气膜孔轴线方程计算的孔壁三维点云数据,其精度水平会受到多种因素的影响,例如,三轴移动平台的直线定位误差、双轴位置转台的回转定位误差、工业相机的姿态误差以及图像处理算法的误差等,这些误差都会反映到测量结果中。 因此,应用所获得的三维点云数据进行孔轴线参数方程的最小二乘拟合时,所得到的气膜孔轴线角度α和γ 与其真实值之间的测量误差,是这些误差综合作用的结果。

5 结束语

针对涡轮叶片气膜孔的轴线方向测量难题,本文将机器视觉技术与多轴运动技术相结合,设计并搭建了一套非接触式的新型五轴视觉坐标测量系统,并在气膜孔的轴线角度检测方面开展了积极实践与探索。在应用过程中,采集被测气膜孔的图像序列,并基于景深合成技术实现了气膜孔形貌的三维重建,完成了孔壁二维图像数据到三维物理坐标数据的转化而得到孔壁三维点云,最后通过对序列圆心坐标数据进行空间直线拟合解算得到了被测气膜孔的轴线矢量。通过某高压涡轮导向叶片上的气膜孔的轴线方向测量试验,验证了方法的可行性与功能实现,轴线角度的重复性测量误差不大于0.30°,从而为后续更深入的技术研发和设备研制提供了解决思路。