舰船现场计量校准环境模拟装置研究

栾 静,陈 乐,赵 军

(中国人民解放军92493 部队,葫芦岛 125003)

1 引 言

舰船装备中大量使用了用于监视装备技术状态的压力、电工类仪器仪表,其测量的准确性直接影响舰员对装备技术状态的掌控,是舰船装备管理的重要环节。 为了保证量值准确,目前舰船装备仪器、仪表的计量通常采用三种方法:一是采用仪表送检方法。 即由舰员按照舰船装备仪器、仪表的校准周期,从装备上拆卸后送往有关计量实验室进行校准,存在过程繁琐,舰船停航时间长和保障不及时等问题;二是通过计量保障方舱由专业校准人员到现场校准。 这种方法可在舰船停泊的码头对舰员拆卸的仪器、仪表进行计量校准,能做到保障及时,简化了流程,提高了计量校准效率,但无法解决舰船执行护航、巡逻等远航任务期间到期仪表的计量保障;三是计量校准人员携带测量标准随舰进行计量校准。 由于随舰的测量标准所处环境通常较恶劣,存在各种参数不能满足校准规范要求而无法开展计量校准工作的情况,尤其是舰船执行长航任务时,这类仪器、仪表到达校准周期,因现场环境不能满足计量要求而无法计量,导致超出校准周期使用,存在一定的安全隐患。

本研究旨在通过研制一套舰船装备压力和电工类仪器仪表现场计量使用的模拟校准实验室环境的系统平台,解决舰船压力和电工类仪表的现场计量校准的环境条件保障问题,为舰船装备仪器、仪表随舰计量提供可靠的技术手段,探索舰船装备仪器、仪表计量保障新模式。

2 装置研制

2.1 设计思路

很多现代舰船都设计了空调系统,这些空调系统可以做到在一年四季将环境温度和相对湿度控制在一定范围内,但是对于校准工作所需温湿度而言,如果全年将温度控制在20℃±5℃,甚至20℃±3℃,其改造和能耗费用开支是巨大的。 还有很多舰船由于舱室空间、船体结构等限制,没有安装空调系统进行随舰计量,无法保障计量结果的准确可靠。 因此本研究通过振动隔离、温湿度场控制等手段,研制可控制的、可屏蔽机组振动的恒温、恒湿局部环境,使计量校准过程中的环境条件满足通用压力和电工仪器、仪表的规程、规范的要求,保证测量仪表的准确性。

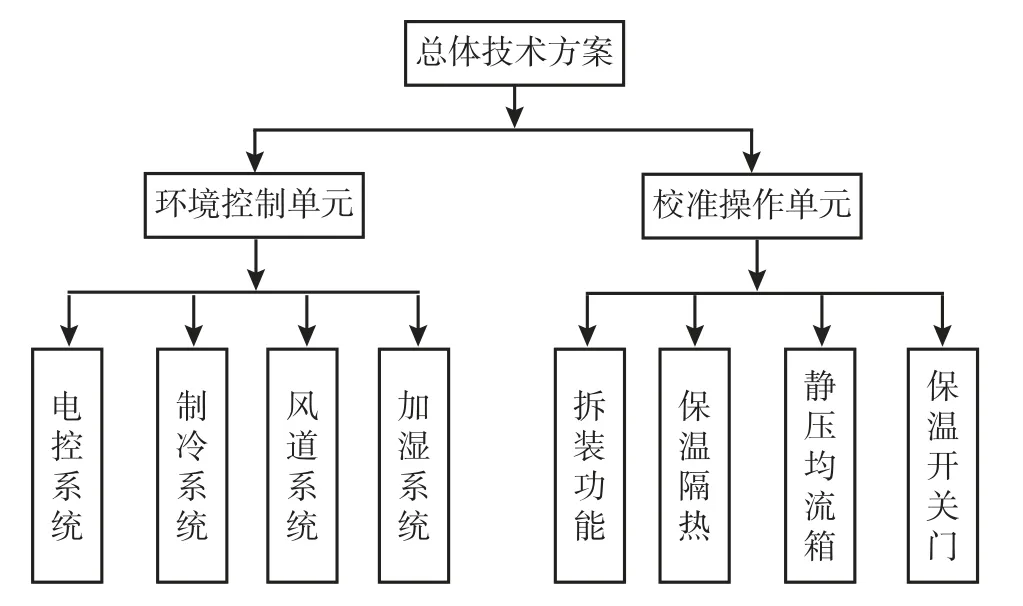

本装置由环境控制单元和校准操作单元两部分组成。 其中,环境控制单元提供微环境的自动调节与控制功能;校准操作单元提供各种校准装置软性连接,隔绝机组震动的相互传递。 装置采用分体式设计,便于拆卸与移动,提高了系统灵活性。

2.2 总体技术方案

通过分析校准舱使用环境条件,进行器件选型,完成整体结构设计,确定研究的难点和重点,建立系统的组成及控制模型,完成整体参数的调整、研究和调试,对系统的控温能力进行研究试验,系统需要有完善的安全保护机制;同时,智能化设计可以提示计量人员故障及处理方案,系统总体技术方案如图1 所示。

图1 总体技术方案框图Fig.1 Block diagram of overall technical scheme

2.2.1 环境控制单元模块设计

环境控制单元属于微环境控制领域,微环境控制系统主要分为两类:主动控制和被动控制。 主动控制是指通过管道以正压的方式将受控的温湿度空气输入所需的空间内;被动控制是利用能够吸收和释放水分的材料作为调湿材料,从而保持空间内的相对湿度。 本系统采用的是主动控制,为保证精确控制,确定采用“单体式”压缩机结合半导体制冷片制冷除湿,再经加热片控制温度。 系统包括四个主要设备:压缩机制冷系统,制冷片除湿装置,加湿器及加热片,如图2 所示。

图2 校准微环境智能温湿度控制系统示意图Fig.2 Schematic diagram of calibration microenvironment intelligent temperature and humidity control system

环境控制单元由电气控制模块、调节风道、冷凝机组、加湿单元4 个部分组成,整体以铝合金型材为框架,铝框架结构可以控制框架重量在15 kg以内。

电气控制模块,以智能化温湿度控制器为主要元件,系统首先布局空气开关和漏电保护装置,保护操作人员和设备本身安全。 根据控制仪表的控制需求,设置SSR、继电器等元件。 智能化温湿度控制器主要有温度传感器、调理滤波器和A/D 转换,处理后的数字信号按照IC 通信协议传输到FPGA控制器。

调节风道宽度350 mm,使用304 不锈钢材料制作,包括均风板、换热器、加热器、可调风机、风道出入口等组件,如图3 所示。

图3 调节风道示意图Fig.3 Schematic diagram of regulating air duct

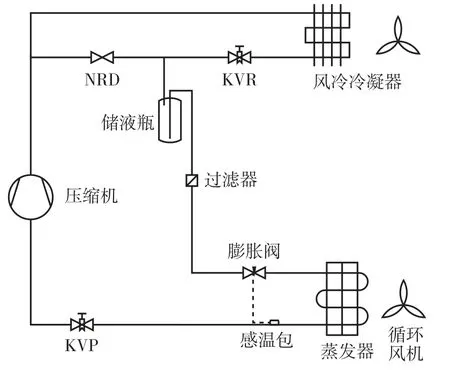

制冷系统选择泰康AE4440 压缩机,考虑高环境温度,设置大面积风冷冷凝器以及KVR-NRD 阀组,蒸发器、KVP 蒸发压力调节阀,实现高环境温度下的制冷、除湿,如图4 所示。

图4 制冷系统示意图Fig.4 Schematic diagram of refrigeration system

2.2.2 校准操作单元模块设计

校准操作单元为可快速拆卸的拼装结构,堆码时可以减小体积。 单元需要具有良好保温围护结构,减少高温环境下的热量传导,降低系统热负荷。单元内设计静压箱和均流孔板,使环境控制单元的送风可以均匀的流过操作单元,保障校准操作过程中的环境温度均匀性。 操作单元正前方观察窗应便于操作、观察,同时还必须具备隔热功能,为了达到隔热保温目的,只安装操作手孔,便于两只手进出操作。手孔与胳膊之间应是密封的,以减少热量的进出。

校准操作单元由两侧的均流箱和可以拆卸的顶板、背板、底板以及操作面板等部件构成,如图5所示。 均流箱可均衡平面气流,同时为整个操作单元提供主体结构支撑作用;顶板、背板、底板以及操作面板等结构均有良好的隔热性能,可以适应整个系统在50℃高环境温度下运行,降低系统热负荷。

图5 校准操作单元结构示意图Fig.5 Structure diagram of verification operation unit

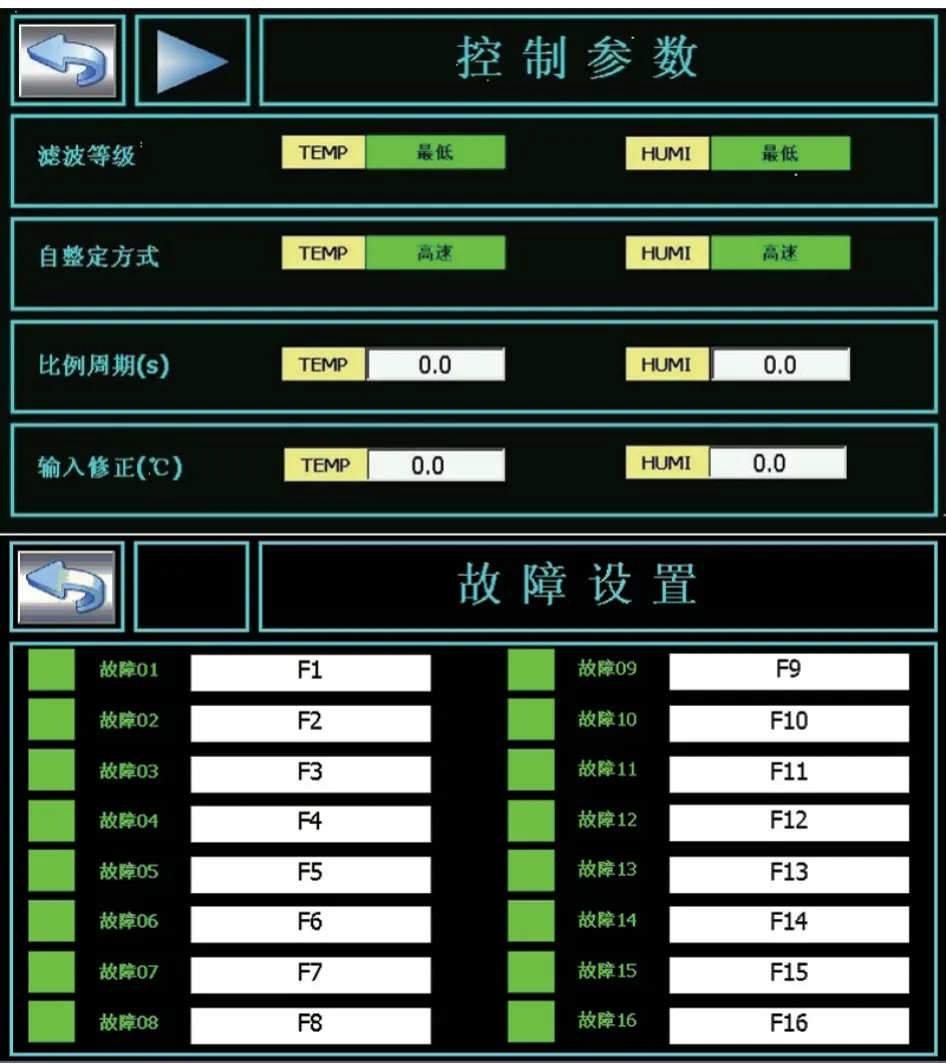

2.2.3 软件设计

在结构设计和制冷系统中,因为选择的是性能稳定的温湿度控制器件,软件设计主要是对控制元件进行输入、输出、故障状态的配置。 控制参数及故障设置界面如图6 所示。

图6 控制参数及故障设置界面Fig.6 Control parameter and fault setting interface

3 性能试验

舰船现场计量校准环境模拟平台校准舱通过北京长城计量测试技术研究所对温湿度环境控制参数进行计量校准,在环境温度16.6℃,湿度62% RH的条件下,舰船现场计量校准环境模拟平台校准舱设置温度20℃,湿度50%RH,校准内容包括中心点温度精度、温度均匀性、湿度波动范围、湿度均匀性等指标。

3.1 性能指标检测

校准舱进行高温梯度测试,考察高环境温度下系统的工作状态和系统工作参数。 在试验系统中准备了3 只温湿度探头,在校准舱内布设2 只,检测校准舱在各温度点的均匀性;校准舱外布设1 只,测试即时环境温度。 同时,配置温度传感器检测压缩机排气温度,配置压力表测定系统冷凝温度,通过远程软件查看系统热输出、加湿输出等参数,了解系统剩余制冷量情况。

高温测试主要考察系统的制冷系统能力与稳定性,考察电气控制组件的高温稳定性。 制冷方式采用风冷强制冷却(利用风机等),结构简单、便于维护。 系统使用压缩机的可允许长期工作的冷凝温度是65℃,压缩机的排气温度应低于110℃,以避免冷冻油的老化分解。 所以,在高温测试中,我们配置温度传感器检测压缩机排气温度,配置压力表测定系统冷凝温度。

校准舱在高温度环境下,内外温差越大,内部的均匀性指标会增加,高温试验数据如表1 所示,在最高53℃的测试温度下,两个测点温度相差1.4℃,湿度相差4.3%RH,在设计指标范围内。 同时,压缩机的排气温度低于100℃,属于安全运行工况许可范围。 试验温度在53℃时,冷凝温度达到65℃,排热温差12℃,对应风冷系统的理论计算,这些指标都在系统安全运行指标范围内。 此外,系统剩余制冷量,在53℃时仍有功率200 W 左右,可以满足电学校准设备在舱内的热负荷。

表1 高温试验数据表Tab.1 High temperature test data sheet

3.2 校准结果

依据《JJF1101—2003 环境试验设备温湿度校准规范》,校准结果显示设备中心点温度波动度为±0.0℃,湿度波动为±0.4%RH。 如图7 所示,校准结果表明,舰船现场计量校准环境模拟平台校准舱的温度波动度、均匀度均符合设计指标,可以提供高精度受控计量环境。

图7 计量校准结果Fig.7 Metrological verification results

4 结束语

舰船现场计量校准环境模拟装置的研制有效解决了舰船执行长航任务时,无法进行压力和电工类仪表原位计量校准的环境条件保障问题,为舰船装备仪器、仪表随舰计量提供可靠的技术手段,同时该设备占用空间小,无需单独设立实验室环境条件,节约舰船宝贵的空间及油耗,比建立实验室所消耗的经费低,起到了降本增效的作用,为后续探索舰船仪器仪表计量保障新模式提供了新的思路,此装置将陆续推广于舰船使用。