用于压力传感器校准的高低温试验箱设计

黄其刚,李 晶,白 天,高炳涛,梅红伟

(北京航天计量测试技术研究所,北京 100076)

1 引 言

压力传感器广泛应用于航天飞行器和运载火箭的研制、生产、试验、飞行等多个环节。 其在航天各领域和各环节的应用条件各不相同,应用环境也越发复杂严苛,需要同时适应地面以及空间的高低温和振动环境,其实际应用环境呈现出宽温区化,通常温度范围可达-120℃~500℃。 目前压力传感器的校准忽略了实际应用环境对传感器输出的影响,通常是在实验室常规环境下对其进行校准。 这显然影响压力参数实际测量数据的准确性,无法反映实际环境中的测压性能。

为了准确获得压力传感器在实际应用环境下的输出特性,满足压力传感器在实际应用环境条件下进行校准的需求,设计了一种用于压力传感器校准的宽温区高低温试验箱,可模拟-120℃~500℃的温度环境。

2 高低温试验箱

2.1 总体方案

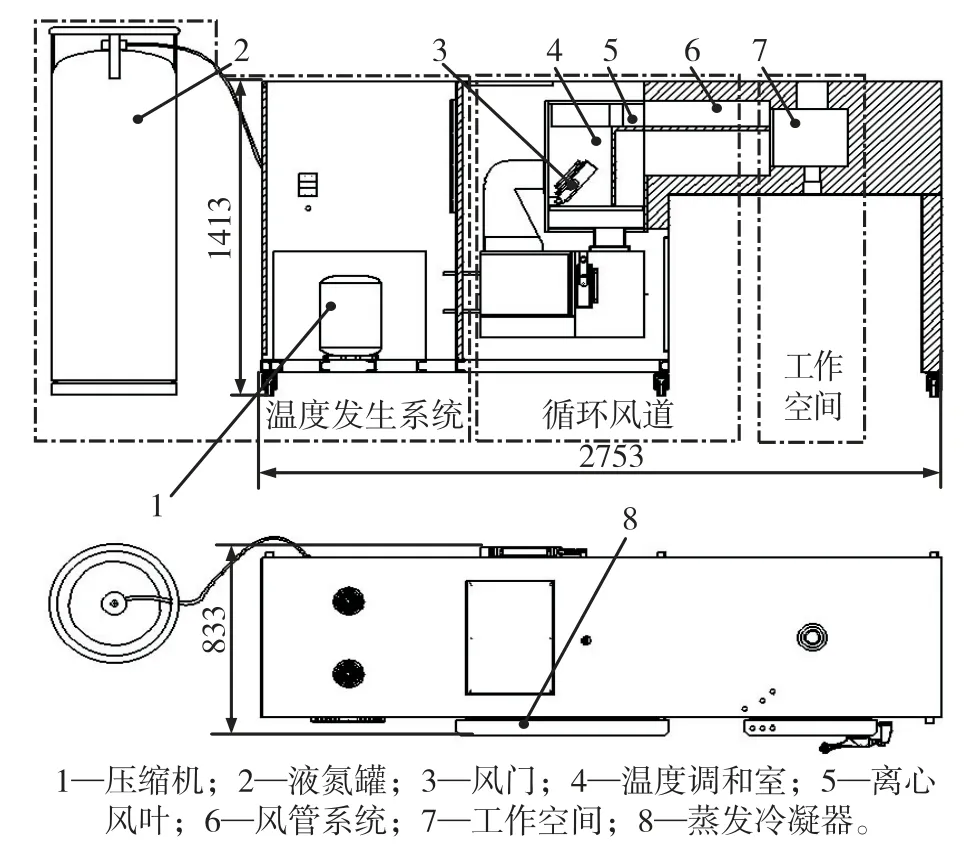

高低温试验箱的温度范围要求为-120℃~500℃,降温速率不低于2℃/min,升温速率不低于2.5℃/min,温度偏差要求±2℃以内,温度均匀度要求2℃以内,30 min 波动度要求±0.5℃以内。 由于压力传感器校准时处于高低温环境中,试验箱工作空间在满足技术指标要求的前提下,应方便压力传感器的拆装。 高低温试验箱由温度发生系统、循环风道、工作空间等组成。 温度发生系统由压缩机、液氮罐、蒸发冷凝器、加热管等组成。 循环风道由风门、温度调和室、离心风叶、风管系统等组成。 温度发生系统设置在高低温试验箱左端,工作空间在右端,工作空间上下部分设计有通孔,便于外接设备的连接。 温度发生系统和工作空间通过循环风道连接,温度发生系统产生高低温后,通过风道进入温度调和室,气体在调和室内进行充分的冷热交换并混合均匀后,再通过风管系统经由孔板吹入工作空间内,以达到试验箱工作空间内温度均匀性的要求,高低温试验箱的总体构成如图1 所示。

图1 高低温试验箱Fig.1 High and low temperature test chamber

2.2 高低温实现方式

2.2.1 高温实现方式

高低温试验箱要求产生的高温温度范围为室温~500℃,通过鳞片散热式加热管加热来实现。 采用高精度热电偶和铂电阻温度传感器准确反馈控制,使工作空间内达到设置的温度,且可通过控制加热管的输出功率调整升温速率。

综合考虑高低温试验箱工作空间容积、空气的比热容、试验箱工作空间周围材质的比热容等因素,同时考虑到周围环境的热损耗及设备的热效率等情况。 高低温试验箱工作空间内上升到设定温度时所需要吸收的热量按公式(1)计算。

式中:Q——工作空间内升温需吸收的热量,J;C——各物质的比热容,J/(kg·K);M——各物质质量,kg;ΔT——室温到最高温度的变化量,K。

2.2.2 低温实现方式

高低温试验箱要求产生的低温温度范围为-120℃~室温。 低温的实现有两种方式,一是采用压缩机制冷,二是采用液氮配合加热管进行降温。 单独采用压缩机制冷的方式降温效率低,设备占用场地面积大,费用成本高。 采用液氮配合加热管降温的方式降温快,但是控制难度大,需通过加热配合反馈达到温度的稳定控制。

高低温试验箱在不同的温度区间内,分别采用压缩机和液氮两种方式进行制冷降温:-120℃~-70℃温区通过液氮制冷的方式,达到快速降温的目的。 室温~-70℃温区通过一套二元复式压缩机制冷系统实现,该制冷系统包括高温段制冷循环、低温段制冷循环和蒸发冷凝器。 制冷系统中采用双级多路主旁路管路连接,由智能控制系统根据不同的工作状况,通过管路中的阀门自适应选择启用哪一路管路,自动调节制冷量。 蒸发冷凝器实现高低温试验箱内管路系统中的热量交换,以吸收系统内热量,使温度降低。

综合考虑高低温试验箱工作空间体积大小,压力传感器连接工装大小、材质、发热量和温变速率等因素,在可实现制冷要求所需的制冷功率的基础上,预留10%的制冷量来应对实际测试中不可预测的指标变化,以此确定室温~-70℃区间采用的制冷系统功率。 高低温试验箱工作空间内要达到所设定的温度时,需要释放的热量按公式(2)计算。

式中:Q——工作空间内降温需释放的热量,J;ΔT′——室温到-70℃时温度的变化量,K。

工作空间内要达到要求的温度所需热量包括工作空间不锈钢材料吸收或释放的热量、工装吸收或释放的热量、空气吸收或释放的热量等,升温所用的加热器和降温所用的制冷系统的功率按公式(3)计算。

式中:P——加热器或制冷系统功率,W;Q——工作空间内吸收或释放的热量,J;t——工作空间内升温或降温的时间,h。

根据公式(3)可计算出加热器和制冷系统正常工作所需要的功率,据此选用符合要求的加热器和压缩机。

2.3 高温和低温系统兼容设计

高低温试验箱的高温可能会对低温制冷系统的元器件造成损坏,试验箱的低温可能会对加热系统的元器件产生影响,造成系统元器件的损坏。 如何防止试验箱中高温和低温系统之间的相互影响,是高低温试验箱在一个工作空间内实现高低温的关键。 此高低温试验箱采用通道隔离的设计方式,解决了高温和低温系统不兼容的问题。

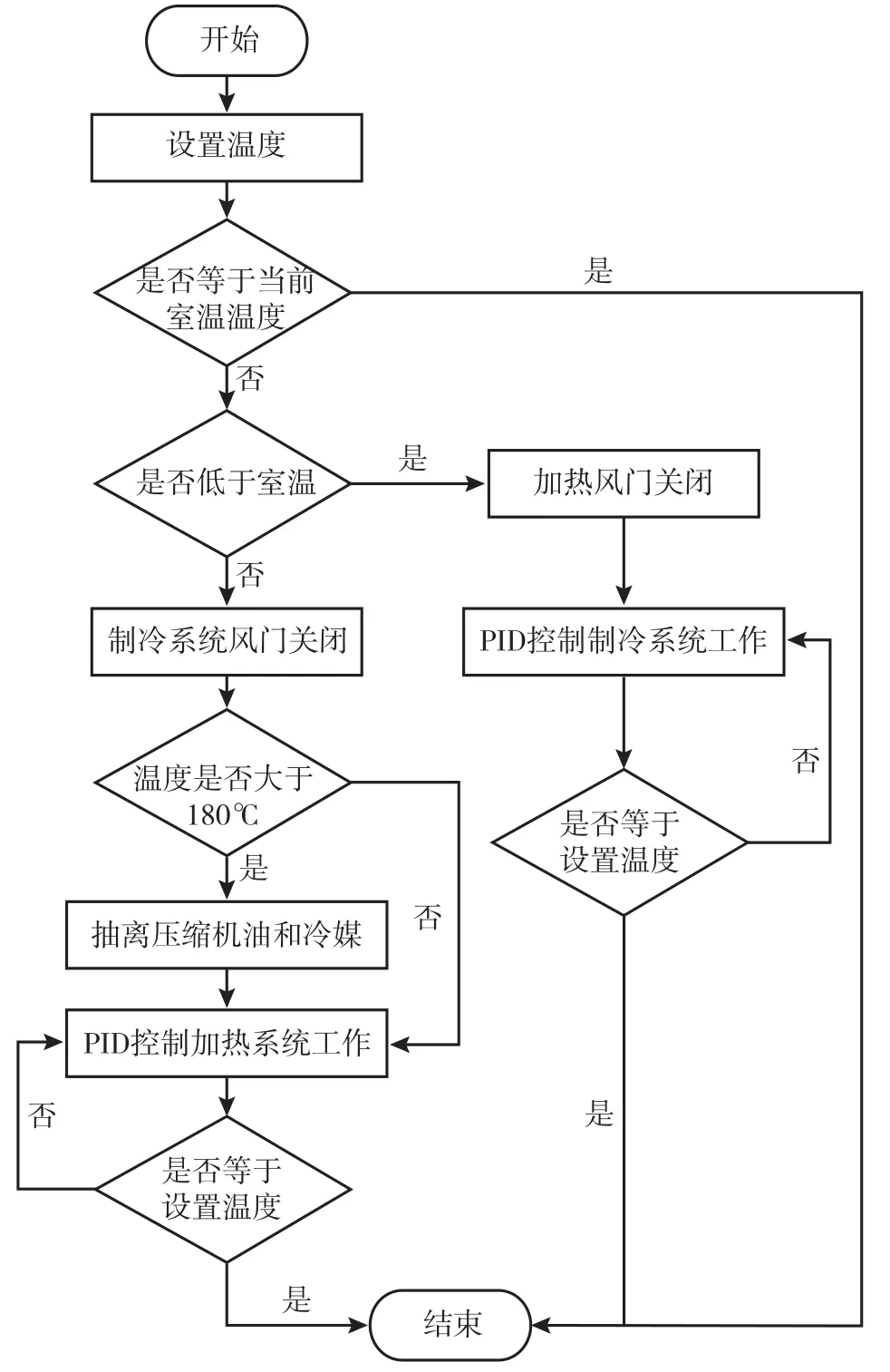

高低温试验箱需要产生高温环境时,通过隔离和抽离两种方式对低温制冷系统进行保护;需要产生低温环境时,将加热系统隔离。 当设置温度高于室温时,加热系统开始工作,控制系统关闭低温风门出口,将蒸发器独立隔离起来,使高温气体进入工作空间,而不进入制冷系统。 在工作空间内温度加热到180℃时,抽离压缩机油和冷媒,防止挥发变质。 当设置温度低于室温时,制冷系统开始工作,控制系统关闭高温风门出口,将加热系统隔离起来。 系统在升温工作和降温工作时,循环风道的工作方式如图2 所示。

图2 循环风道工作方式Fig.2 Working mode of circulating air duct

2.4 控制系统

高低温试验箱采用PID 自适应算法及热气旁通技术进行控制。 控制系统由高精度热电偶和铂电阻温度传感器、控制面板和电气设备等构成。 加热时通过控制加热丝的输出功率来控制试验箱工作空间内升温的速率。 在接近预先设置的温度点时,采用点控方式间断输出加热量,尽量避免温度滞后现象,提高温度控制的准确度。

低温制冷系统包括高温段和低温段制冷循环、蒸发冷凝器和双级多路主旁路管路。 蒸发冷凝器实现热量交换。 温度控制系统通过控制主旁路中串接的毛细管节流阀的关闭和开启,以控制流量大小,实现温度调节的目的。

高低温试验箱工作时,首先设置压力传感器校准时所需的温度,然后控制系统通过设置的温度判断加热或制冷,同时控制加热和制冷风道的关闭和开启。 当温度达到预先设置的温度后,控制系统控制加热或制冷系统停止工作。 在温度保持期间反馈的温度超出设置温度的偏差范围时,加热或制冷系统重新启动开始工作。 如此循环,使工作空间内保持设置的温度,如图3 所示。

图3 高低温试验箱控制系统控制流程图Fig.3 Control flow chart of control system of high and low temperature test chamber

3 试验验证

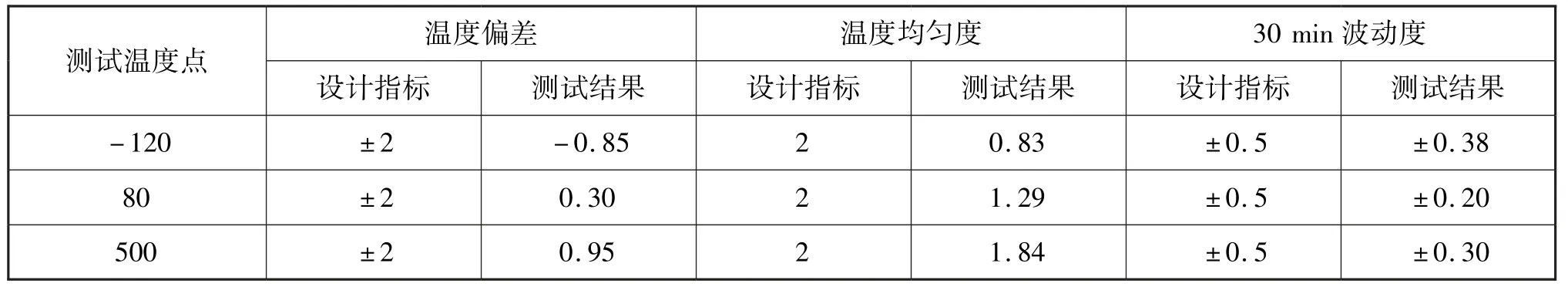

依据《JJF1101-2019 环境试验设备温度、湿度参数校准规范》中相应的校准要求,对高低温试验箱的技术指标进行测试。 选取-120℃、80℃、500℃三个温度点,在高低温试验箱工作空间内选取9 个点位进行测试,分别在距离工作空间的上表面约30 mm处(上层)选4 个点,工作空间中心位置(中层)选1个点,距离工作空间的下表面约30 mm 处(下层)选4 个点。 测试时,各个点位每间隔2 min 记录一次温度数据,每个点位测试15 次,测试完成后,按照校准规范中的要求,分别计算三个温度点的温度偏差、均匀度和30 min 波动度。 高低温试验箱工作空间内测试点位置如图4 所示。

图4 高低温试验箱测试点位置图Fig.4 Location maps of test points in high and low temperature test chamber

按照上述温度点和测试位置要求,对高低温试验箱进行了测试,高低温试验箱技术指标要求与测试结果数据对照如表1 所示。

表1 技术指标要求与测试结果数据对照Tab.1 Comparison table between technical index requirements and test results data (℃)

由表1 可知,高低温试验箱的温度偏差、均匀度、30 min 波动度测试结果满足设计指标要求,可以作为压力传感器在高低温环境条件下校准时的温度环境模拟专用设备。

4 结束语

一体式高低温试验箱通过自动控制系统控制风门的关闭和开启,使加热和制冷系统在工作时相互隔离,解决了加热和低温制冷系统不兼容的问题。 对高低温试验箱的各项技术指标进行了测试,结果表明设计的高低温试验箱符合技术指标要求,可以满足压力传感器在-120℃~500℃温度环境条件下的校准要求。