轧制工艺对7050铸轧板组织及性能的影响

孙玉崇,高安妮,徐 振,王洪斌,张丁丁,周 乐

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870)

双辊铸轧作为一种近终形技术,可将熔融的铝合金直接加工成合金薄板,工艺流程短,能耗低。但是双辊铸轧铝合金薄板在加工过程中易产生偏析、疏松和裂纹等问题,严重危害板材成形性[1-3]。轧制是合金锭坯依靠摩擦力被拉进轧辊之间,利用轧辊之间的压力将锭坯拉长、横断面减小、厚度变薄的一种塑性变形过程[4],广泛应用在金属材料加工领域。轧制工艺参数直接影响铸轧板材的表面质量和组织性能[5]。王敏[6]研究温轧工艺对7020铸轧板影响发现,在相同温度下,压下量越大,铸轧板材裂纹愈合程度越好。陈锐[7]通过实验确定7050铝合金在变形量为50%,压下量为1.5 mm时,可以得到较优的综合性能,此时再结晶更充分,晶粒组织更为均匀。因此,对铸轧板进行再轧制可优化合金的微观结构,增强铸轧板的强塑性[8]。基于此,本文研究不同轧制工艺下钛质量分数为0.2%的7050铸轧板组织性能的变化规律和机理,以获得最佳再轧制工艺参数,提高板材的综合性能。

1 实验方案

实验采用双辊铸轧试验机进行。铸轧板化学成分:w(Zn)=6.31%,w(Mg)=1.61%,w(Cu)=1.62%,w(Cr)<0.01%,w(Zr)=0.090%,w(Fe)=0.027%,w(Si)=0.010%,w(Ti)=0.220%,余量为Al。再轧制工艺方案详见表1和表2。

表1 不同温度的再轧制工艺参数Tab.1 Rerolling process parameters at different temperatures

表2 不同变形量的再轧制工艺参数Tab.2 Rerolling process parameters at different deformation rates

使用ZEISS Axio Vert.A1光学显微镜分析7050铸轧板材晶粒尺寸及形貌;采用德国卡尔蔡司SIGMAHD场发射高分辨扫描电子显微镜观察样品的断口形貌;试样经磨制抛光之后,利用维氏硬度计Q10M测量硬度,加载载荷100 N,压力持续10 s。多次测量取平均值。采用电子万能试验机进行常温拉伸实验,拉伸速率1 mm/min。

2 实验结果及分析

2.1 轧制温度对再轧制7050铸轧板的影响

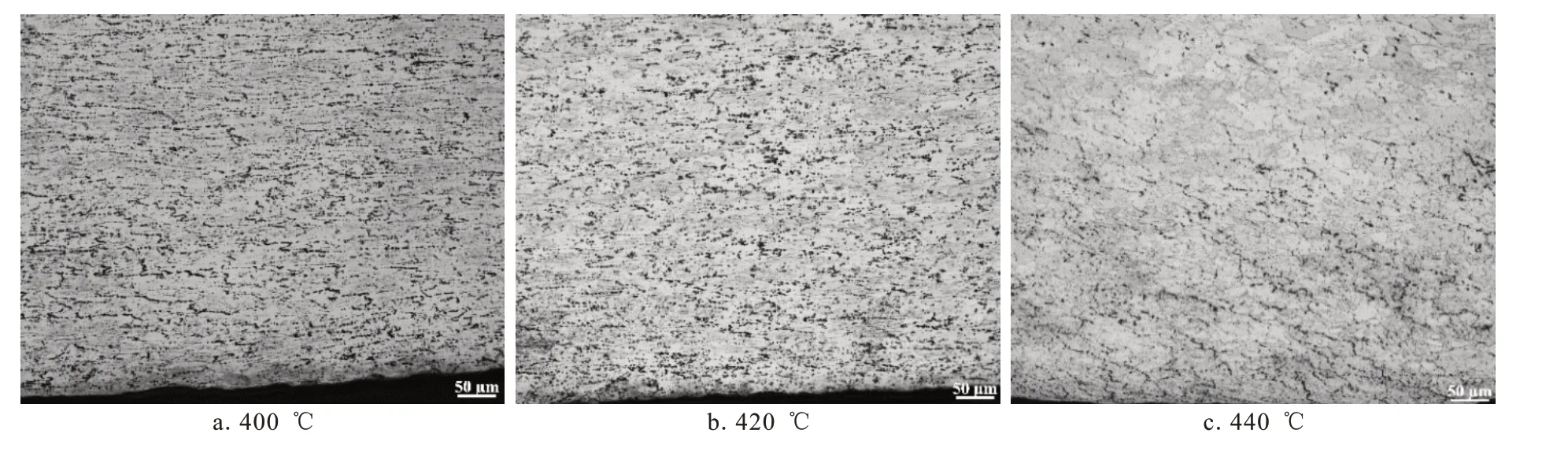

图1是当轧制变形量为75%时,不同轧制温度下再轧制7050铸轧板的微观组织。板材内部晶粒组织沿轧制方向拉长,原本的铸轧态组织已完全消失。沿晶界分布和枝晶间产生的粗大非平衡共晶组织基本固溶于基体,残余的枝晶偏析组织已明显消除。当轧制温度为400℃时,晶粒由近似圆形的铸轧态形貌变成纤维状,试样中未出现再结晶晶粒。这是由于再结晶退火温度低,即使变形时储存的形变能足够大,也不能够发生再结晶,此时合金仅发生回复,消除了残余应力,而组织仍保持纤维状。当轧制温度提高到420℃时,组织有少量再结晶晶粒生成。这表明合金达到了再结晶退火温度并储存足够多的变形能,组织发生回复和再结晶,由纤维状的组织逐渐变为等轴晶。当轧制温度继续提高到440℃时,并未出现过烧现象,再结晶晶粒数量增多,晶界处有第二相粒子析出。综合来看,轧制温度为440℃时,合金的组织结构最好。

图1 不同轧制温度下再轧制7050铸轧板的微观组织Fig.1 Microstructure of rerolled 7050 twin-roll-cast plate at different rolling temperatures

轧制温度分别为400、420、440℃时,铸轧板的硬度分别为125.75HV、151.25HV和161.75HV。板材硬度随轧制温度升高而逐渐提高。因为随轧制温度升高,位错运动加强,位错的重新排列和对消促进合金亚晶组织形成,亚晶通过合并长大,部分发生再结晶,晶粒组织由纤维状逐渐变成细小的等轴晶,从而增大了晶界面积,使合金硬度提高[9]。在轧制温度达到440℃时,组织中出现大量细小的再结晶晶粒,晶粒的均匀度增加,晶界数量增多,合金的流动性最好,此时硬度达到最大值。

不同轧制温度下常温拉伸再轧制7050铸轧板的拉伸性能如图2所示。随轧制温度的升高,板材的拉伸性能逐渐提升,轧制温度为440℃时,拉伸性能达到最优。轧制温度越高,越容易出现动态再结晶。

图2 不同轧制温度下再轧制7050板材的拉伸性能Fig.2 Tensile properties of 7050 plate rerolled at different rolling temperatures

图3是440℃轧制时铸轧板透射电镜组织照片。铸轧板中存在纳米级的Al3Ti颗粒。组织中弥散的Al3Ti粒子对合金再结晶晶粒的长大有抑制作用,促使合金组织逐渐由纤维状向再结晶细小晶粒转变,从而提高合金塑性;同时,由于大量细小的再结晶晶粒的存在,使合金中晶界数目增多,组织位错密度增大,进而提高了板材的强塑性。

图4是轧制变形量为75%时,轧制温度分别为400、420、440℃条件下,再轧制7050铸轧试样拉伸断口形貌。在三种轧制温度下,试样均存在不均的韧窝和撕裂棱,即韧性断裂。400℃轧制时,存在撕裂棱以及类似准解理台阶的层状结构,也有类似河流的花样结构存在,韧窝数量较少且深度较浅,同时有冰糖状沿晶断裂特征存在。总体来看,这是一种介于韧性断裂和准解理断裂的混合型断裂。420℃轧制时,韧窝数量大幅增加,形貌大而深,冰糖状结构破碎分散在韧窝附近,并且在韧窝深处存在少量的第二相粒子,阻碍位错移动,合金的塑性变形能力提高。440℃轧制时,韧窝分布较为均匀,数量明显增多,撕裂棱基本消失,在试样拉伸变形过程中局部抗失稳能力增强,在断裂过程中可以吸收更多能量。这是由于板材内部夹杂物及第二相促进了微孔与韧窝的形成。440℃轧制板材的断口形貌最佳,板材塑性最好。

图4 不同轧制温度下再轧制7050板材拉伸断口Fig.4 Fracture morphology of 7050 twin-roll casting plate rerolled at different rolling temperatures

2.2 轧制变形量对再轧制7050铸轧板的影响

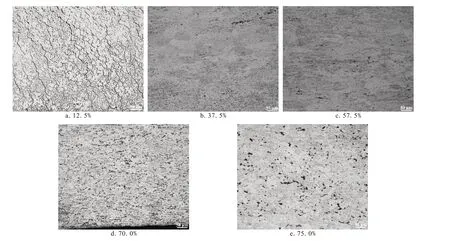

轧制温度为440℃,轧制变形量分别为12.5%、37.5%、57.5%、70%和75%的条件下,7050铸轧板纵截面微观组织如图5所示。变形量12.5%时,晶粒变化不大,基本保持铸轧态形状,只有少数晶粒被压扁拉长呈近似椭圆形,组织中存在少量枝晶网状结构,枝晶缺陷未完全消除。这说明合金在轧制过程中发生的变形不均匀,较小的变形量仅能改变少数晶粒尺寸与形状,组织结构并未发生较大变化。当变形量为37.5%时,大部分晶粒形状改变,沿轧制方向被拉长,呈椭圆形。变形量57.5%时,晶粒明显增大,铸轧态的组织大幅减少,枝晶网状结构消除,并且晶粒大部分呈长条状,在晶粒内及晶界有第二相粒子少量析出。变形量70%时,晶粒呈纤维状,沿轧制方向分布,铸轧组织消失,组织中有大量第二相析出。变形量75%时,出现大量细小的晶粒组织,这些细小的晶粒是再结晶晶粒组织。因为铝合金热变形时,随变形量的增大,板材内部位错互相作用,位错增值、滑移转变成胞状组织,位错交织生成亚晶界,并且通过晶界的迁移作用形成大角度晶界,促进动态再结晶过程的发生,最终形成细小的再结晶晶粒[10]。

图5 不同变形量再轧制7050铸轧板纵截面的微观组织图Fig.5 Microstructures in longitudinal direction of 7050 twin-roll-cast plate rerolled at different rolling deformation rates

不同轧制变形量时铸轧板的硬度如图6所示。随变形量的增加,铸轧板硬度先下降后上升。变形量为75%时,硬度最大,达到149.5HV。变形量为57.5%时,硬度最小,为123.5HV。这是因为随着变形程度的增加,晶体中的晶粒逐渐被拉长,晶界数目减少,硬度下降;变形量继续增加,晶体内第二相充分破碎、细化,组织中析出强化相,从而提高合金板的强度和硬度。

图6 再轧制7050铸轧板硬度随轧制变形量变化的趋势Fig.6 Microstructures in longitudinal direction of 7050 twin-rollcast plate rerolled at different rolling deformation rates

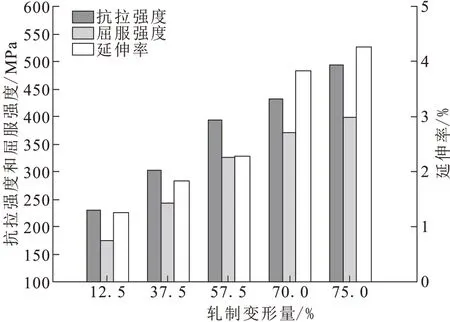

轧制温度为440℃,不同变形量下铸轧板常温拉伸测试结果如图7所示。随着变形量的增加,铸轧板屈服强度、抗拉强度和延伸率逐渐增大。当变形量为75%时,铸轧板强度最大:抗拉强度为493.26 MPa、屈服强度为398.79 MPa、延伸率为4.25%。主要有两方面原因:一是随变形量增加,铸轧板变形程度不断加剧,铸轧组织逐步消除,枝晶、偏析和微小裂纹等缺陷逐渐消失,粗大非平衡共晶相沿着轧制方向破碎,组织中的大部分晶粒沿轧制方向被拉长,形成具有择优取向的纤维组织,大幅度提高合金的强塑性;二是随着变形程度的加剧,组织中非平衡共晶相充分破碎且细化,在热轧过程中,析出大量强化相MgZn2,通过析出强化提高合金强度。在轧制过程中储存足够的形变能,促使再结晶过程的发生,但未来得及发生再结晶长大。合金中存在的Al3Ti粒子对再结晶的发生有抑制作用,当变形量为75%时,组织中出现大量细小再结晶晶粒,起到细晶强化作用,使铸轧板的强塑性提高。

图7 不同轧制变形量下再轧制7050铸轧板的拉伸性能Fig.7 Tensile properties of 7050 twin-roll-cast plate rerolled at different deformation rates

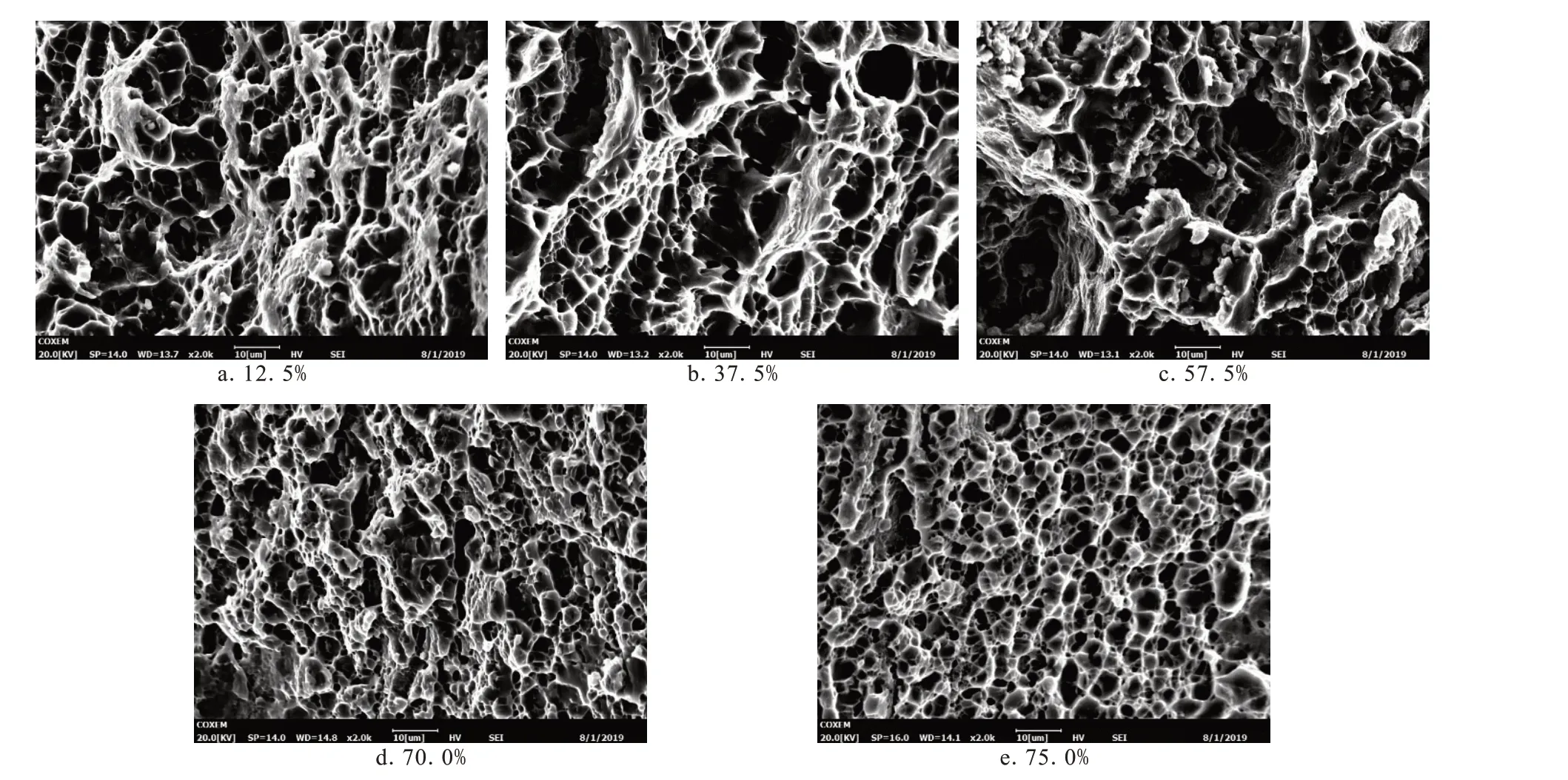

轧制温度为440℃,不同轧制变形量条件下再轧制7050铸轧板拉伸断口的形貌如图8所示。当变形量为12.5%时,合金断口中韧窝较少且深度较浅,有大量撕裂棱以及准解理台阶存在,推断为准解理断裂。当变形量为37.5%时,合金断口中的韧窝数目略有增加,准解理台阶减少,但韧窝周边出现撕裂棱,推断为穿晶断裂。57.5%轧制变形时,韧窝数量明显增加,断口中出现大量冰糖状沿晶断裂的特征。当变形量达70%时,在合金断口处出现大量的韧窝且分布均匀,撕裂棱基本消失。当变形量为75%时,出现大量较深的韧窝,且分布更加均匀,撕裂棱和准解理台阶完全消失,合金呈现韧性断裂特征。综上所述,在75%轧制变形时,7050铸轧板的强塑性最佳。

图8 不同轧制变形量下板材的拉伸断口Fig.8 Tensile fracture morphology of 7050 twin-roll-cast plate rerolled at different deformation rates

3 结论

(1)钛质量分数为0.2%的7050铸轧板再轧制之后,宏观微小裂纹明显愈合,板材的微观组织得到明显改善;组织中粗大的第二相破碎,枝晶偏析消除。

(2)铸轧板中的Al3Ti粒子可以有效抑制轧制过程中再结晶的长大,440℃轧制时,轧制板中形成大量细小的再结晶晶粒,使得合金组织均匀化,合金板材的综合性能提高。

(3)钛质量分数为0.2%的7050铸轧板材再轧制的最佳工艺为:440℃轧制温度+75%轧制变形量,此时板材强塑性最佳,硬度149.5HV,屈服强度398.79 MPa,抗拉强度493.26 MPa,延伸率4.25%。