12 000 t拉伸机拉伸率均匀性研究

叶陶勇

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

铝合金预拉伸板材因其性能优异、机械加工或化铣后变形小甚至不变形被广泛应用于航空航天、船舶制造、建筑和交通等领域[1]。但材料在加工中,特别是在轧制过程和热处理淬火过程中,残余应力的释放[2]需要在拉伸机上进行,通过一定拉伸量使其发生塑性变形,同时让板材沿厚度在轧制方向上的残余应力重新分布,并向减少板材残余应力的趋势发展。因此,应对板材残余应力的产生机理和消除方法进行系统研究和论证。袁望姣[3]等研究了基于预拉伸工艺的铝合金厚板残余应力消除机理,李利[4]研究了铝合金板淬火残余应力的拉伸消除方法,梁轩[5]等对7075铝合金预拉伸板在淬火中残余应力的产生机理进行了研究,王志刚[6]研究了7075铝合金板预拉伸夹持区预测方法。但在工业大生产中实际运用拉伸机的拉伸来消除残余应力的技术没有详细的研究。

现阶段国内外大多数选用拉伸机进行拉伸塑性变形来消除或减少铝合金预拉伸板的残余应力。由于板材沿轧制方向的纵截面的各点拉伸率基本一致,因此本文仅对铝合金预拉伸板在12 000 t拉伸机上发生塑性变形截面的拉伸率均匀性进行数据收集、分析和论证,为12 000 t拉伸机对板材残余应力影响的研究提供基础数据参考,并对现场生产有指导意义。即通过对工艺进行定量确定,最大限度地降低铝合金预拉伸板材因原材料加工过程而导致的机加工变形概率。

1 实验方案

1.1 实验材料选取

众所周知,拉伸机在拉伸板材时易使板材产生塑性变形。在此过程中板材呈两向压缩、一向延伸的受力状态,从宏观结果上来讲就是长度变长、宽度变窄和厚度减薄的变化现象。

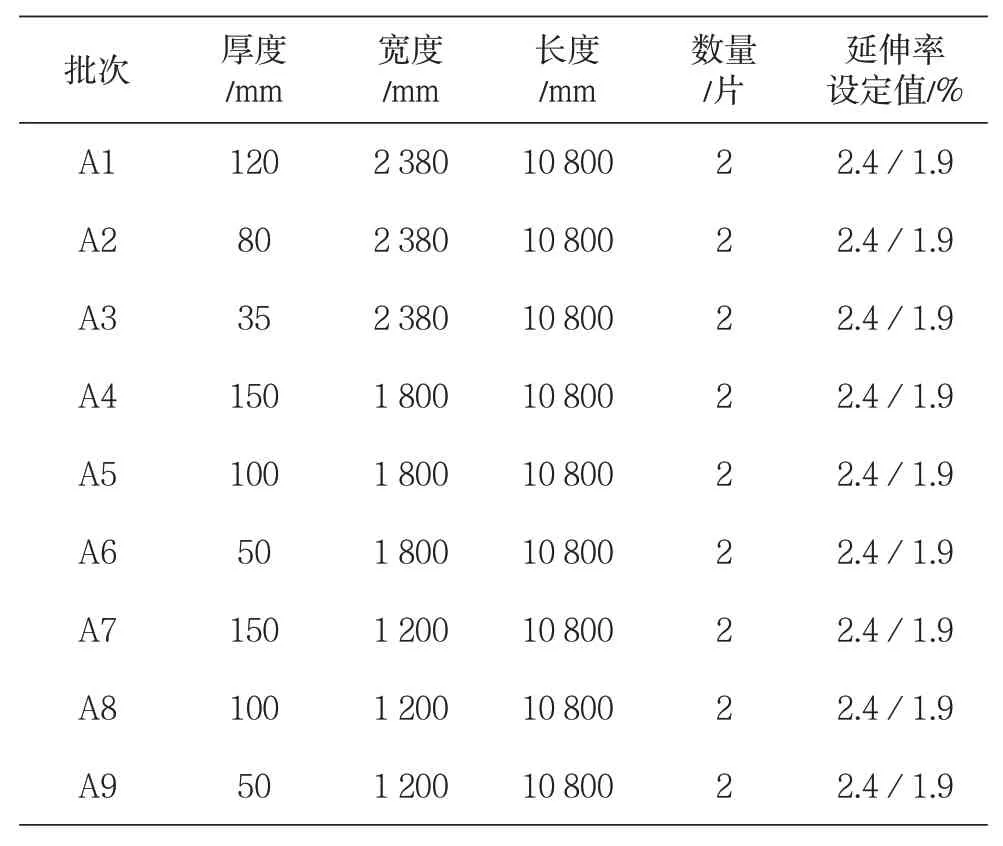

本实验选取典型的7075-T651铝合金预拉伸板作为本次实验对象,且对选用的不同厚度、宽度但延伸率设定值一致的产品进行划线标识,选取批次和规格如表1所示。

表1 选取批次和规格

1.2 实验内容

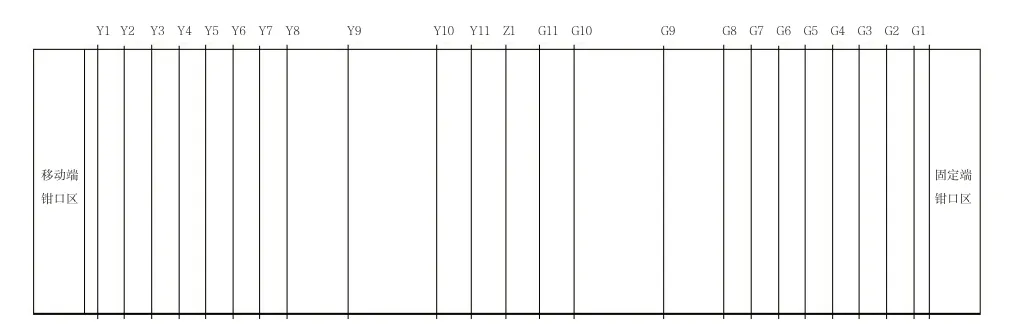

拉伸前在板材上进行精确划线标识,并在拉伸后逐个测量、记录。以板材长度中心线为基准进行板材两端对称划线标识。划线间距应根据拉伸机拉伸延伸率规律因板材部位的不同而不同,一般为200~1 000 mm。实验划线标识如图1所示。

图1 板材划线标识示意图

1.3 实验跟踪

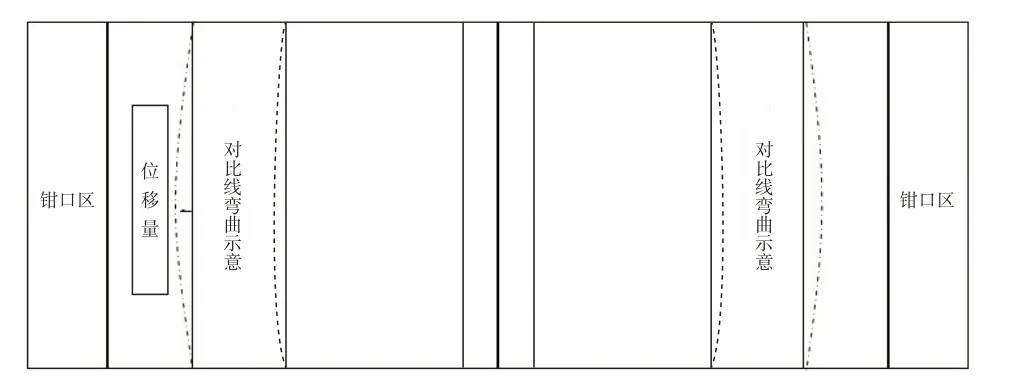

根据现场实物生产跟踪和大量数据的积累,发现拉伸完成后整个板材标识线(对比线)有呈“()”状的趋势,即从板材端头向板材中心线看,标识线由两侧向中部逐渐加大弯曲程度,弯曲方向指向钳口区域且由板材两端向中部弯。弯曲现象表明位移量逐渐减弱,到达板材中部区域时则基本无位移量,即证明此区域拉伸延伸率相对较均匀。

拉伸前对板材进行定点、对称划线标识然后再拉伸使其产生塑性变形,主要是测量划线位置的偏移量即划线位移量,以此论证拉伸后呈“()”状趋势的正确性。如图2所示,实线为拉伸前实物图样,虚线为拉伸后实线变化的实物图样。

图2 拉伸后板材划线变化示意图

拉伸后对所有实验用铝合金预拉伸板进行实际延伸率测量(按长、宽方向共取9个测量点)和拉伸前后平直度测量,比较其拉伸前后的变化。图3为实际延伸率测量点示意图。

图3 拉伸后板材实际延伸率测量点示意图

板材厚度不同拉伸机钳口夹持量也不同,当板材厚度≥120 mm时,每端夹持长度为满夹即650 mm;当80 mm≤板材厚度<120 mm时,每端夹持长度为400~450 mm;当板材厚度<80 mm时,每端夹持长度为300~350 mm。

1.4 实验数据收集

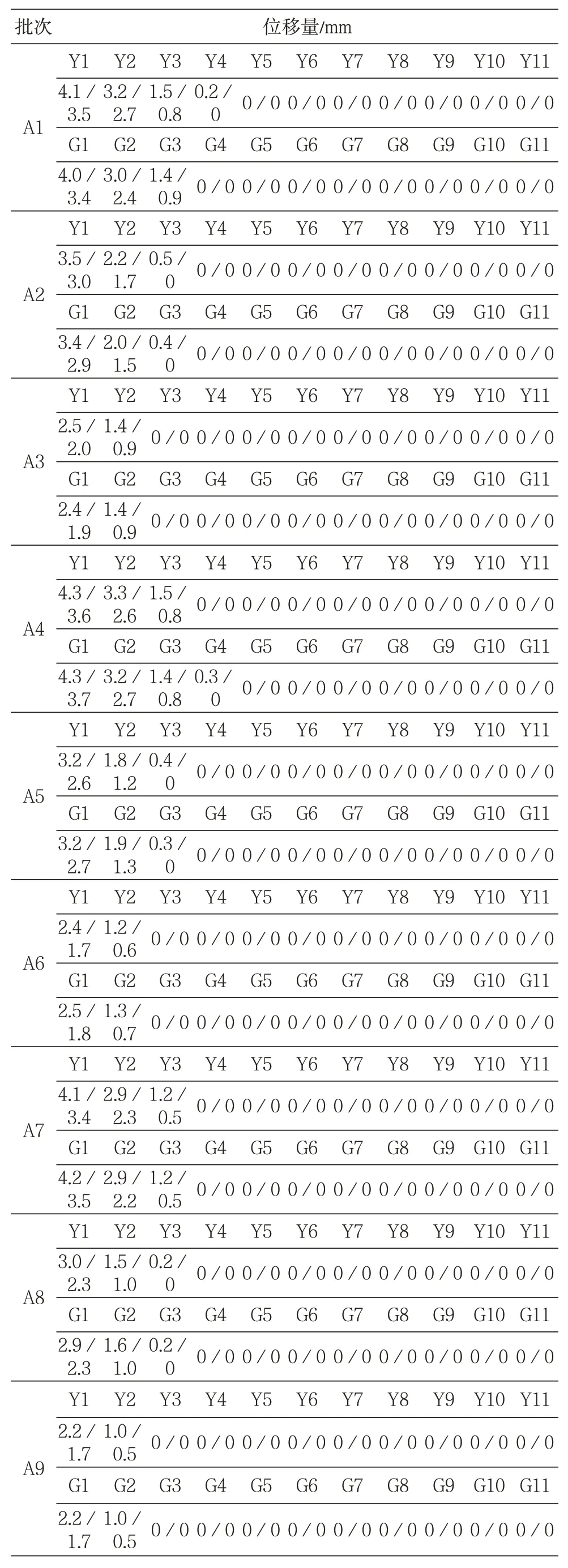

根据各个板材划线的位移量进行测量和收集,可知位移量在板材宽度方向上呈对称状线性分布,越靠近中部位移量越小。因此选取在板材宽度方向上1/2处的数据作为实验收集数据,如表2所示。

表2 位移量数据展示

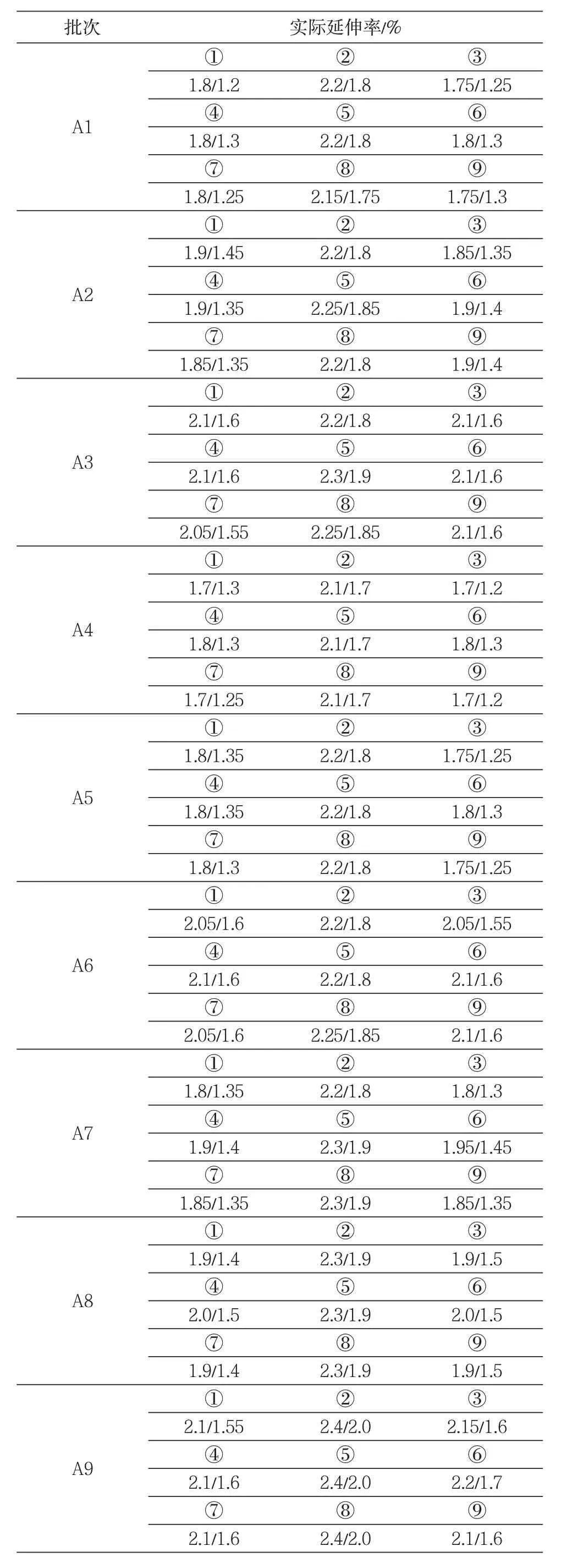

在实际拉伸延伸率的测定上,采取“九点”测量法,即在板材的“头、中、尾”固定对称选择测量点,以确保长度方向和宽度方向的数据收集,如表3所示。

表3 实际延伸率数据展示

另外,对此次实验用铝合金预拉伸板材于12 000 t拉伸机上拉伸前后的不平度也进行了定点跟踪测量,发现所有板材在12 000 t拉伸机上拉伸前后的不平度变化量均小于0.3 mm。

2 实验数据结果分析

由表2、表3中的数据可以看出,在铝合金预拉伸板长度方向上固定位置进行划线标识,然后在其它工艺不变且设定同等拉伸延伸率(每块板材对应设定一个延伸率)和不考虑设备精度误差的情况下,各个规格的铝合金预拉伸板材经12 000 t拉伸机拉伸后,可知:

(1)划线位移量均是由靠近钳口向板材中部逐渐降低,直至为零。

(2)长度方向上的延伸率由标识线位移量和实际测量延伸率可知。越接近两端钳口,延伸率与设定值差值越大,当距离钳口500~800 mm后,整个板材延伸率基本一致。

(3)同理,宽度方向的延伸率在同一横截面上显示为两侧边部往中部方向延伸率的差异越来越大,当距离钳口500~800 mm后,整个板材延伸率基本一致。

3 拉伸均匀性分析

拉伸是消除铝合金厚板残余应力最有效的方法。研究发现,淬火后的板材残余应力呈现内拉外压的分布规律。淬火后的铝合金厚板经拉伸后,中间部分应力分布均匀,应力波动不大,而钳口端的拉伸区域会出现很大的应力。在拉伸过程中厚度上沿轧制方向上的应力应变也在发生变化。拉伸前内层金属受拉应力,而表层金属受压应力。在拉伸的起始阶段,表层金属所受压应力逐渐减小,一直到0 MPa后,又逐渐增大为拉应力,内层金属是受拉应力逐渐增大。当拉伸量超过一定量时,内外层金属同时受拉应力。内层金属一直受拉应力,应力的变化幅度比外层的要小。内层金属先超过弹性极限进入塑性变形。在拉伸过程中,铝合金厚板产生弹塑性变形,当预拉伸一定量后松开夹具,厚板会回弹,从而释放弹性应变,只留下塑性变形,在回弹过程中,应力重新分布[3]。

铝合金板材在经拉伸机拉伸后,由于沿轧制方向上拉伸率的不均匀性,钳口端的拉伸区域残余应力与中部残余应力分布不一致,前者未完全消除,而后者因中部拉伸率较为均匀且实际拉伸率与设定拉伸率基本一致,从而使板材中部的残余应力分布较为均匀。

4 结论

通过对12 000 t拉伸机拉伸后预拉伸板材的实际测量,研究了板材的长度和宽度方向上延伸率的均匀性,得出如下结论。

(1)证明板材在拉伸过程中存在拉伸不均匀区域,且其不均匀性与板材长度和宽度没有绝对对应关系;不均匀部位区域长度只与板材厚度对应的钳口夹持量和延伸率设定有关系。

(2)可确认拉伸完成后整个板材标识线(对比线)呈“()”状。

(3)长度方向延伸率不均匀时宽度方向上的延伸率也不均匀。

(4)同合金规格的板材,在其他工艺参数不变的情况下,拉伸延伸率设定越大,其不均匀部位区域长度越长。

(5)为切除宏观上的板材延伸率不均匀部分,降低加工变形概率,应根据预拉伸板材厚度和实际延伸率的差异,将其头尾切除900~1 500 mm,确保预拉伸板材延伸率均匀。

对12 000 t拉伸机拉伸延伸率均匀性的研究,下一步应结合板材合金牌号、规格和拉伸延伸率等要素在如何减少板材不均匀性部分及不同部位加工变形概率等方面开展研究。