6082铝合金棒材固溶处理工艺改进

刘 迪,孙菁孺,王力颢,孙宏强,赵 芳

(1.辽宁忠旺集团有限公司,辽阳 111003;2.辽宁对外经贸学院,大连 116000)

0 前言

近年来,随着技术的发展,铝合金有逐渐取代钢铁部件的趋势。Al-Mg-Si合金具有质量轻、比强度高、易于成形和耐腐蚀性好、表面着色性能优良等优点,在航空航天、轨道交通、造船及建筑建材等领域得到了广泛的应用[1-2]。其中,6082铝合金因具有中等强度和良好的耐腐蚀性成为汽车承重结构件、汽车底盘控制臂等结构件的理想材料[3-4]。但在实际生产中6082大米重棒材通常存在在线生产困难、力学性能低等问题,离线淬火不仅增加生产周期和生产成本,也增加了能源损耗,降低了生产效率。为了解决ϕ200 mm以上挤压棒材在线淬火硬度不均的问题,节省成本,缩短生产周期,提高生产效率,本文对6082铝合金挤压棒材固溶处理工艺进行了改进。

1 试验材料及方法

1.1 试验材料

针对棒材表面粗糙问题,选用两种成分的优质6082铝合金铸锭,其成分见表1。对两种铸锭进行挤压,生产的棒材直径为210 mm、米重92.132 kg/m。

表1 6082合金化学成分(质量分数/%)

1.2 生产工艺流程

挤压生产流程如图1所示。由于离线淬火工序较多,且淬火前需要运输,导致生产耗时延长。根据实际生产验证可知,采用在线淬火工艺每吨成品可节省生产周期12 h,运输及淬火成本也可节省,所以本试验选用在线淬火。

图1 生产流程图

6082合金中的强化相Mg2Si含量较高,应适当提高铸锭温度,但温度过高挤压后棒材表面易出现扒皮缺陷,导致挤压速度降低,影响生产效率。因此,铸锭加热应控制在510~530℃之间。

为了使6082合金完全固溶,一般将挤压出料口温度控制在510~540℃之间。由于6082合金中Si含量较高,提高挤压速度易产生扒皮和表面粗糙现象,所以挤压速度选择在1.8~2.5 m/min之间,这样既保证了出料表面质量,又可保证出料口温度。

通过对采用水冷与水冷加风管两种淬火方式得到的棒材的表面质量、硬度、力学性能进行对比,确定最佳在线淬火方法及合金成分,具体试验方案见表2。将挤压后的棒材进行(175±5)℃×10 h时效处理,时效处理过程中保证成品料间隔,避免料与料接触部分的时效效果不好,导致棒材硬度不均匀。

表2 实验方案

2 试验结果及分析

2.1 表面质量

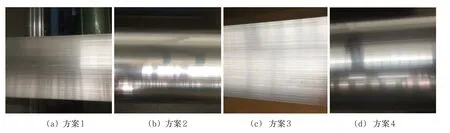

对上述4种方案挤压生产后的棒材表面质量进行观察,结果如图2所示,其表面粗糙度数值见表3。由此可知,采用方案1、方案3得到的棒材表面粗糙度高,采用方案2、方案4得到的棒材表面优质。对比两种成分,1#铸锭成分中Mg含量比2#铸锭高30%,Mn含量低28.5%,得到的棒材表面均粗糙,达不到客户要求,因此不选1#成分做为最佳生产方案。

图2 不同方案生产的棒材表面质量

表3 不同方案生产的棒材表面粗糙度

这是因为当ω(Mg)/ω(Si)>1.73∶1,有过剩Mg存在,过剩Mg影响了Mg2Si在α(Al)中的固溶度[5],造成强化相从铝基体中析出,析出的Mg2Si易长大粗化[6],导致挤压棒材表面粗糙。

Mn能细化再结晶晶粒,扩大淬火温度上限,增大合金元素的固溶度,因而能提高合金的力学性能,改善抗蚀性、冲击韧性和弯曲性能,并能减少Fe的有害影响和阻碍再结晶。但Mn的质量分数不宜过大,否则Mn在过饱和固溶体内有严重的晶内偏析,影响合金的再结晶过程[7]。Mn含量过高会影响合金的铸造性能,随着Mn含量的增加,铸造时金属熔体的黏度增大,流动性下降[8]。因此,若合金中Mn含量过高,挤压过程易产生拉毛及机械纹缺陷等问题。

2.2 硬度

对4种方案得到的挤压棒材进行硬度测试,结果见表4。由表可知,方案1和方案2采用穿水淬火方式,棒材在线淬火后进入水槽内,淬火前温度高,导致棒材进入水槽时产生气泡,将棒材与水隔绝,使得棒材淬火不均匀。方案3和方案4采用加强淬火,水槽底部加风管,增加水循环,防止挤压棒材因淬火温度高所产生的气泡驻留在棒材表面,进而影响淬火效果。方案1和方案2使用传统淬火方式,由于淬火不均匀,导致时效后有硬度差。而方案3和方案4由于加强了淬火,并通过使用专用挡板,水槽底部加风管、增加底部水的流动交换等手段,将淬火时产生的气泡带走,有效防止了淬火不均,故而时效前后的硬度均合格。

表4 不同方案生产前后的棒材硬度

方案1和方案2的棒材在时效后硬度不均匀,未达到6082合金时效后的理想硬度。由于挤压棒材米重较大,因此将棒材时效制度改为180℃×8 h,时效处理后的硬度见表5。通过对比可知175℃×10 h获得的硬度数据明显低于180℃×8 h。

表5 调整时效制度后棒材硬度对比

2.3 力学性能

对经180℃×8 h时效处理后的1#、2#成分棒材进行拉伸试验,结果见表6。对比2种成分合金力学性能可知,1#、2#成分的力学性能均能满足要求,但1#成分棒材表面质量不能满足需求,因此不考虑1#成分。综合考虑到挤压棒材表面质量及性能情况,选用方案4的合金成分、工艺参数、淬火方式以及180℃×8 h时效制度,可以实现表面质量好、性能优越的棒材在线生产。

表6 棒材力学性能对比

铝合金淬火在水中冷却分为3个阶段,第一阶段为膜状沸腾阶段,淬火过程中其表面形成一层不均匀过热蒸汽薄膜,其导热性不佳,使制品的冷却速度降低;第二阶段为气泡沸腾阶段,当蒸汽薄膜破坏时,靠近金属表面的液体产生剧烈的沸腾,发生强烈的热交换;第三阶段为热量对流阶段,冷却水在制品左右摆动或上下移动,增加制品表面与水产生对流的热交换,进而提高冷却速度[9]。

对于常规水冷淬火方式,当挤压棒材进入水槽时,在棒材表面形成细小气泡阻隔水与棒材接触,不仅降低淬火强度,而且易在棒材表面形成氧化膜,影响表面质量。而采用水冷加风管淬火方式,使水槽内部水翻滚式流动,带走棒材表面细小的气泡,防止产生表面氧化膜,提高了冷却效率,使棒材淬火很快突破第一阶段,保证淬火制品冷却均匀。

3 结论

(1)采用水冷加风管淬火方式,使水槽内部水翻滚式流动,带走棒材表面细小的气泡,不仅加强了淬火效果,还起到防止棒材表面氧化膜产生的作用。

(2)采用水冷加风管淬火方式,通过使用专用挡板、水槽底部加风管、增加底部水流动交换等手段,将淬火时产生的气泡带走,有效防止了淬火不均,使时效前后的硬度均合格。

(3)选用方案4的合金成分、工艺参数、淬火方式以及180℃×8 h时效制度,可以实现表面质量好、性能优越的棒材在线生产。