新型蒸发式冷凝器换热性能理论及实验研究

陈培生,刘洋,李阳

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

蒸发式冷凝器是一种将冷凝器与闭式冷却塔合二为一的换热设备。与风冷、水冷机组相比,蒸发式冷凝机组结构紧凑、易于安装,兼备节水节能和换热性能优良的特点[1-4]。近年来,蒸发式冷凝机组广泛应用于冷冻冷藏、生物食品、建筑空调和石油化工等各个领域[5-7]。研究各个因素对空气-水两相流在蒸发式冷凝器中的热质传递性能影响,具有较高的工程实践意义和理论研究价值。

国内外学者主要以板管型[1,8-9]、翅片管型[5]、套管型[10-11]、蛇管型[12]等传统换热器结构研究蒸发冷热质传递性能。王红根[1]研究了喷淋水、入口湿空气状态对板管型蒸发式冷凝器换热性能的影响,发现增大喷淋水流量、入口空气流速可提高板片换热性能。董俐言等[13]建立了蒸发式冷凝器热质传递二维数学模型,研究了冷却水温度、空气温度和空气含湿量的分布规律,发现空气湿球温度对板式蒸发式冷凝器换热性能影响显著,空气干球温度对其影响较小。杨永安等[14]使用椭圆管三角形叉排结构,研究了风量、喷淋水量对蒸发冷换热性能影响,结果表明:蒸发式冷凝器换热性能在最佳风量和喷淋水量下达到最优。然而,传统结构的蒸发式冷凝器研究结果难以适用于新型紧凑型横排管结构的蒸发式冷凝器,本文旨在探究风量、喷淋水量对横排管蒸发式冷凝器换热性能的影响,为蒸发冷机组强化换热提供理论依据。

1 模型建立

1.1 蒸发式冷凝器结构

图1所示为紧凑型横排管蒸发式冷凝器结构。

图1 紧凑型横排管蒸发式冷凝器结构

新型冷凝器采用不锈钢换热直管多流程设计,每一流程设置最优管数,确保冷凝器结构紧凑、换热性能最优。利用喷淋水在管外主动布水成膜,提高换热管外壁面与水膜之间的换热性能,单位体积传热面积较大。同时,增设填料以增加水膜与空气之间的热质交换面积,降低循环水温度[15]。取排间距42 mm,换热管内径10 mm,管长1 600 mm,排数25排,填料长度1 700 mm,填料宽度1 300 mm。

1.2 紧凑型横排管蒸发式冷凝器热质传递数学模型

在建立数学模型前,假设为:1)系统已达到稳定状态,各参数不随时间变化;2)各管排流通断面上空气质量流量分布均匀且恒定;3)与喷淋水量相比,液膜蒸发水量损失很小,可忽略不计;4)忽略辐射换热;5)忽略水膜与空气传质过程中的空气质量变化,空气密度可认为恒定不变;6)换热管表面清洁无垢。

制冷剂R134a在横排管内液膜处于紊流区,横强化管内冷凝传热系数由式(1)计算[16]:

式中,hi为横强化管内冷凝传热系数,W/(m2·K);q为热流密度,W/m2;αc,n为管内冷凝传热系数[16],W/(m2·K)。

式中,di为内螺纹管管内径,m;β为制冷剂物性系数,(W3·N)/(m6·K3·s)。

式中,λ为进口气态制冷剂导热系数,W/(m·K);ρ为进口气态制冷剂密度,kg/m3;g为重力加速度,m/s2;r为制冷剂潜热,J/kg;μ为进口气态制冷剂动力黏度,Pa·s。

管壁与管外喷淋水传热系数由式(4)计算[17]:

式中,αs为管壁与管外喷淋水传热系数,W/(m2·K);do为内螺纹管外径,m;A1和B1根据实验数据拟合而得,取A1=529.3;B1=1/3;Г为管外喷淋水密度,kg/(m·s)。

式中,Q为喷淋水量,m3/h;n为蒸发式冷凝器横排管排数;L为蒸发式冷凝器管排长度,m。

管外水膜与空气传质换热量由式(6)计算:

式中,Qt为管外水膜与空气传热换热量,kW;为填料侧平均喷淋水温下饱和湿空气焓值,kJ/kg;为填料侧湿空气平均焓值,kJ/kg;At为管壁外表面积,m2;Kt为管外水膜与空气传质系数,kg/(m2·s)。

管外水膜与空气传质系数由式(7)计算[18]:

式中,A2和B2根据实验数据拟合而得,取A2=0.011 4,B2=1;Gt为管外侧单位流通面积空气质量流量,kg/(m2·s)。

式中,qma为空气质量流量,kg/s;n为排数;w为排间距,m;L为蒸发式冷凝器管排长度,m。

填料水膜与空气传质换热量由式(9)计算:

式中,QP为填料水膜与空气传热换热量,kW;AP为填料表面积,m2;为填料侧平均喷淋水温下饱和湿空气焓值,kJ/kg;为填料侧湿空气平均焓值,kJ/kg;KP为填料水膜与空气传质系数,kg/(m2·s)。

填料水膜与空气传质系数由式(10)计算[18]:

式中,A3和B3根据实验数据拟合而得,取A3=0.0114,B3=1;Gp为填料侧单位流通面积空气质量流量,kg/(m2·s)。

式中,qma为空气质量流量,kg/s;Lp为填料长度,m;Wp为填料宽度,m。

喷淋水的蒸发传质过程(包含换热管外表面和填料内的蒸发过程)选取换热管外表面为参考面积,喷淋水与空气等效传热系数heq由式(12)计算:

式中,Δt为喷淋水平均水温与冷凝器进出风平均湿球温度差,℃。

Qc为冷凝器总换热量,kW。

冷凝器总传热系数由式(14)计算:

风机功率由式(15)计算:

式中,Nf为单位冷凝负荷的风机功率,W/kW。

式中,pf为风机风压,Pa,取312 Pa[19];LD为相应于单位冷凝负荷的风量,m3/(kW·s)。

1.3 横排管蒸发式冷凝器设计思路

蒸发式冷凝器换热计算流程如图2所示,具体计算步骤如下:1)定义蒸发式冷凝器结构参数、换热参数;2)设定蒸发式冷凝器喷淋水平均温度、换热量初始值,分别计算蒸发式冷凝器的管内传热系数、管外水侧传热系数以及管外水与空气传热系数;3)计算蒸发式冷凝器总传热系数以及换热量;4)若|Qc-Qc′|>1%或|Qt-Qt′|>1%,以本次换热量计算值作为换热量迭代初始值,进行迭代计算;|Qc-|<1%且|Qt-|<1%,进入下一环节;5)若|A-A′|>1%,重设喷淋水平均温度;若|A-A′|<1%,计算总传热系数,输出所有参数。

图2 横排管蒸发式冷凝器理论计算流程

2 计算结果与理论分析

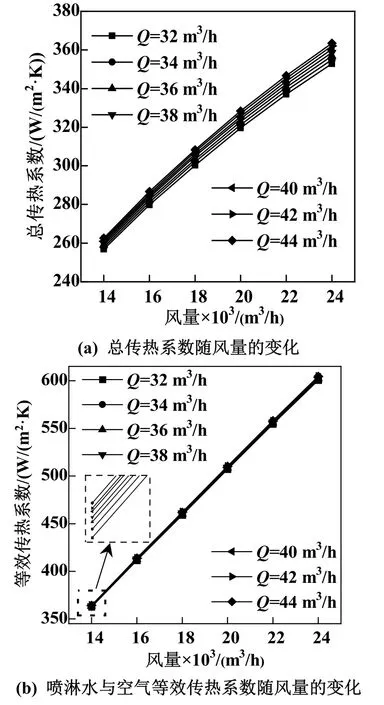

分别计算不同风量、喷淋水量下的总传热系数、喷淋水与空气等效传热系数,分析风量、喷淋水量对横排管蒸发式冷凝器热质传递性能的影响。

2.1 热阻占比分析

蒸发式冷凝器各换热环节热阻占比见图3。喷淋水量为38 m3/h,风量为20 000 m3/h,冷凝温度为40 ℃,进风湿球温度为24 ℃,蒸发式冷凝器管内对流传热系数、管壁与管外喷淋水对流传热系数、喷淋水与空气等效传热系数分别为2 294.34、1 466.00和509.02 W/(m2·K),各环节换热热阻分别为0.000 44、0.000 60和0.001 96 (m2·K)/W,热阻占比分别为14.14%、22.13%和63.73%。结果表明:喷淋水与空气热质交换环节热阻占比最大,强化喷淋水与空气侧换热有利于提升蒸发式冷凝器整体换热性能。

图3 蒸发式冷凝器各换热环节热阻占比

2.2 风量对蒸发式冷凝器换热性能的影响

图4所示为风量对蒸发式冷凝器换热性能的影响。由图4(a)可知,在相同喷淋水量条件下,蒸发式冷凝器总传热系数随风量增加而增大。当喷淋水量为32 m3/h时,风量16 000 m3/h时的总传热系数比风量14 000 m3/h时增长了8.95%。然而,随着风量的增加总传热系数增长率逐步减小。当喷淋水量为32 m3/h时,风量24 000 m3/h时的总传热系数仅比风量22 000 m3/h时增长了4.69%。

由图4(b)可知,在同一喷淋水量下,喷淋水与空气等效传热系数随风量增加而线性增大。当喷淋水量为32 m3/h时,风量16 000 m3/h时的喷淋水与空气等效传热系数比风量14 000 m3/h时增加了13.5%。随着风量增加喷淋水与空气等效传热系数增长率逐渐减小。当喷淋水量为32 m3/h、风量为24 000 m3/h时的喷淋水与空气等效传热系数仅比风量为22 000 m3/h时增长了8.27%。原因是当喷淋水量不变、风量较小时,水膜蒸发产生的水蒸气不能及时被空气带走,使换热器局部空间内的空气相对湿度升高、水膜蒸发速率降低,喷淋水与空气等效传热系数减小。随着风量的进一步增加,空气与水膜之间扰动愈发剧烈,空气在整个换热空间内流速分布趋于均匀,水膜蒸发产生的水蒸气能够及时随空气排出冷凝器,确保空气与水膜在高水蒸气分压力差条件下进行热质交换,从而获得更好的换热性能。

图4 风量对蒸发式冷凝器换热性能的影响

当风量继续增加,水膜与空气间虽然仍维持在高水蒸气分压力差条件下进行热质交换,但是此时高流速空气产生的惯性力足以克服水膜表面张力及其重力作用,导致水膜在换热管、填料表面的水膜-空气界面稳定性被破坏;水膜与空气之间热质交换面积减小;喷淋水与空气等效传热系数增长率减小。此外,当风机风量增加时,风机功耗也增大。风量24 000 m3/h时风机功率比风量22 000 m3/h时增加了30%,如图5所示。因此,存在最佳风量使蒸发式冷凝器换热效果达到最优,且不可以无限制增大风机风量以提高蒸发式冷凝器的换热性能。

图5 风量对蒸发式冷凝器能耗影响

2.3 喷淋水对横排管蒸发式冷凝器换热性能的影响

图6所示为喷淋水量对蒸发式冷凝器换热性能的影响。

图6 喷淋水量对蒸发式冷凝器换热性能的影响

由图6(a)可知,在同一风量下,蒸发式冷凝器总传热系数随喷淋水量的增加而增加,当风量为14 000 m3/h时,喷淋水量34 m3/h时的总传热系数比喷淋水量32 m3/h时增长了(0.14%)。随着喷淋水量的增加,总传热系数增长率逐渐减小。喷淋水量44 m3/h时的总传热系数仅比喷淋水量42 m3/h时增长了0.08%。由图6(b)可知,在同一风量下,喷淋水量对喷淋水与空气等效传热系数的影响较小,当风量为14 000 m3/h时,喷淋水量为44 m3/h时的喷淋水与空气等效传热系数仅比喷淋水量32 m3/h时高约0.56%。说明喷淋水量对喷淋水与空气等效传热系数和总传热系数的影响较小。当增大喷淋水量后总传热系数存在略微增大,这可能是由于增加喷淋水量强化了管壁与管外喷淋水间的对流换热。但由于蒸发式冷凝器的主要换热热阻为喷淋水膜与空气之间的换热热阻,因此增大喷淋水量对蒸发式冷凝器性能的影响并不明显。

以风量14 000 m3/h、喷淋水量为32 m3/h为例,当风量维持在14 000 m3/h,喷淋水量增加到44 m3/h时,总传热系数比喷淋水量为32 m3/h时增大了1.02倍,喷淋水与空气等效传热系数仅比喷淋水量32 m3/h时增大了1.006倍,说明喷淋水量对蒸发式冷凝器换热性能的影响较小。

3 实验验证

3.1 实验系统简介

实测空调系统包括满液式蒸发器、蒸发式冷凝器和压缩机组,如图7所示。蒸发式冷凝器换热量为190 kW。通过焓差实验室将环境干湿球温度分别控制在35 ℃和24 ℃。蒸发式冷凝器换热盘管管排间距为42 mm,换热管内径为10 mm,管排长度为1 600 mm,填料长度为1 700 mm,填料宽度为1 300 mm。实验中使用标定的T型热电偶,测温误差为±0.2 ℃;喷淋水流量由流量计测量,精度±2.5%;风机风量通过毕托管测量;喷淋水量和风机风量分别使用变频器进行变频调节。

图7 实测空调系统

3.2 实验结果与分析

图8所示为风量、喷淋水量对蒸发式冷凝器总传热系数影响。由图8(a)可知,随着风量增加,总传热系数先增加而后基本保持不变。如前所述,风量增加到一定程度后,喷淋水与空气热质交换面积减小。继续增大风量难以提升蒸发式冷凝器换热性能。从总传热系数随风量变化的拟合曲线可知,当风量达到22 540.3 m3/h时,总传热系数基本保持不变,冷凝器换热性能达到最优。

由图8(b)可知,随着喷淋水量的增加,总传热系数增大(喷淋水量小于48.86 m3/h)。当风量为13 600.4 m3/h时,喷淋水量36.74 m3/h下总传热系数比喷淋水量32.3 m3/h时增长了高达9.6%。这是由于喷淋水未完全在换热管表面布水成膜,空气与水膜之间传热面积小、总传热系数低。从拟合曲线可以看出,当喷淋水量大于48.86 m3/h时,总传热系数基本保持不变。此时冷凝器换热性能达到最优,说明喷淋水已完全在换热管束上布水成膜,空气与水膜之间的传热面积达到最大。

图8 风量、喷淋水量对蒸发式冷凝器总传热系数影响

4 结论

本文研究了不同换热环节的热阻占比以及风量、喷淋水量对横排管蒸发式冷凝器换热性能的影响,结果表明:

1)蒸发式冷凝器热质交换由管内对流换热、管壁与管外喷淋水对流换热、喷淋水与空气热质交换等3个换热环节组成,喷淋水与空气侧热质交换环节热阻占比最大(63.73%),应优先强化喷淋水与空气侧热质传递效果以提高蒸发式冷凝器换热性能;

2)喷淋水与空气等效传热系数在低风量时可提升13.5%,在高风量时可提升8.27%,增大风量能够显著提升蒸发式冷凝器的换热性能;

3)当喷淋水量高于48.86 m3/h时,继续增大喷淋水量对换热器总传热系数影响较小,无法有效强化冷凝器换热性能;

4)实验表明,风量在22 540.3 m3/h、喷淋水量在48.86 m3/h时冷凝器换热性能最佳;继续增大风量对换热器换热性能提升有限,且随着风机功耗增加,系统能效降低。

——以嘉兴市为例