提升车架铆接质量和效率的研究

王力

泰安航天特种车有限公司 山东泰安 271000

铆接是车架的一种常用加工方式。车架采用铆接加工不仅成本较低,而且制作过程简便、快捷。但是铆接质量不易控制,尤其内部状态无法通过外部确认[1]。为了提高车架铆接质量和生产效率,不仅需要控制铆接过程,提高铆接质量;同时需要优化铆接车架制作工艺,合理布局设备、工装,确保各工序间运转流畅和节拍一致。

铆接工艺

铆接是通过外力对铆钉施压,使得铆钉杆镦粗膨胀填充铆钉孔,头部铆钉杆成形为铆头,达到固定连接作用,如图1所示。铆接方式主要有两种:冷铆和热铆。热铆以压缩空气为动力,铆钉加热到1000~1100℃,通过铆枪、铆托及铆模等将铆钉镦压成形。冷铆是以液压力为动力,通过铆钳、铆模将铆钉镦压成形[2]。

图1 铆接过程

1.铆接技艺评定

铆接过程属于特殊过程。所谓特殊过程是指当工序的结果不易检验或需破坏才能验证时,所采取的特殊监控措施。该措施通常是对加工过程实施控制和检验来保证最终质量[3]。

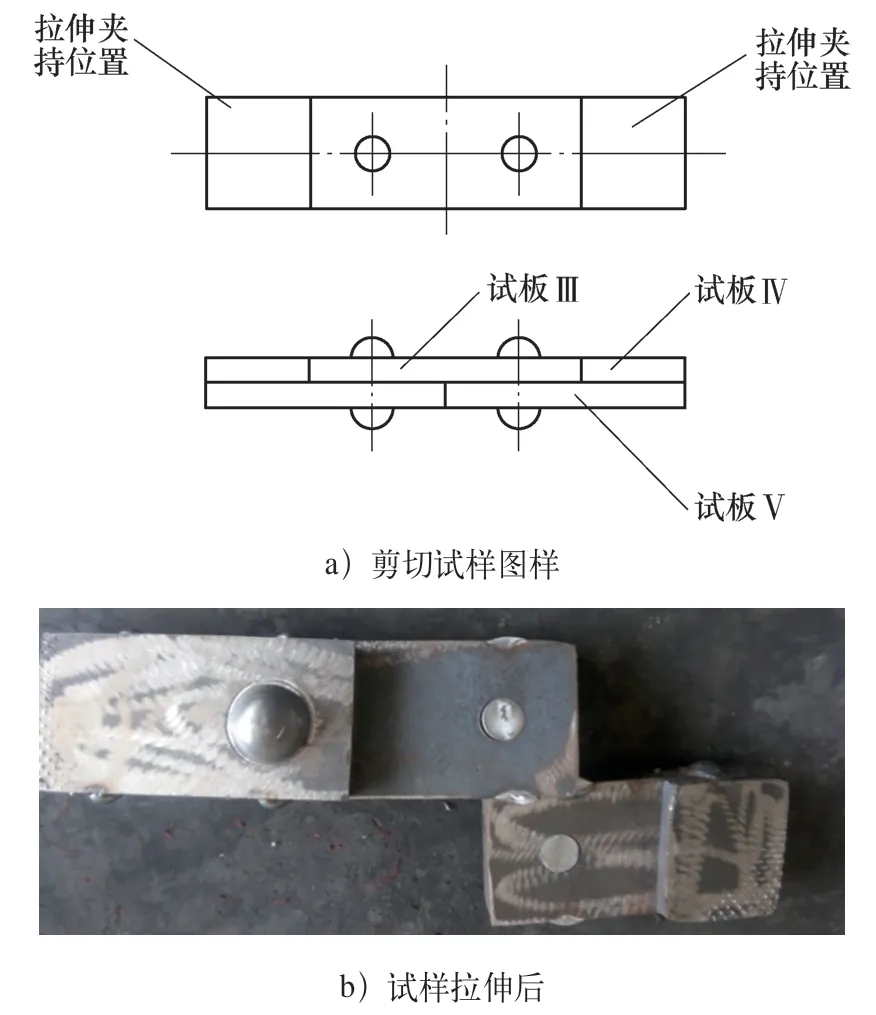

铆接特殊过程确认通过每年度的技艺评定来验证。通过铆接试板检验外观质量,剖切试板检验内部质量,如图2所示。

图2 冷铆和热铆试样对比

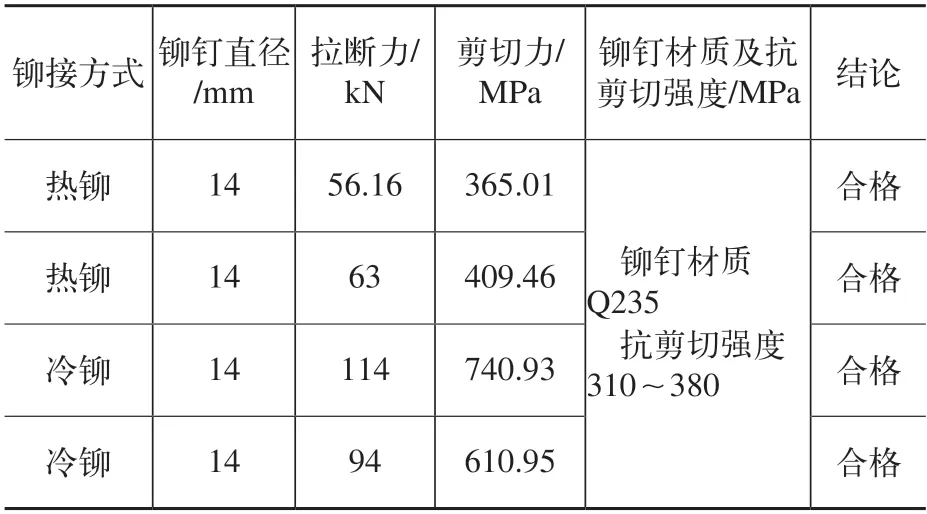

经对比热铆和冷铆技艺评定,结果见表1。热铆铆钉杆与铆钉孔间有间隙,是因为热铆时铆钉加热温度高达1000℃,铆头成形速度较快,铆钉杆膨胀填充不充分,导致与铆钉孔之间出现间隙。

表1 冷铆与热铆技艺评定结果对比

2.铆接强度

铆钉连接横梁、纵梁等部件主要受横向剪切作用力。为了检验铆接抗剪切强度,设计抗剪切试样并进行抗剪切试验,如图3所示。根据试验结果(见表2)显示,冷铆和热铆的抗剪切强度都高于材质自身强度,但是冷铆要远超过热铆。主要原因是热铆中铆钉受高温影响,内部组织再结晶时,出现晶粒粗大化降低了自身强度。冷铆时铆钉在冷镦压力下,出现冷作硬化提升了铆钉强度[4]。

图3 铆接拉伸试样

表2 铆接抗剪切强度

铆接质量

1.外观质量

铆接外观质量是指铆头成形状态,如图4所示。常见的外观缺陷有:铆头成形不规则,铆头过大或过小,表面有裂纹、凹坑、帽缘等。

图4 外部质量缺陷

引起铆接外观缺陷的主要原因及处理措施如下。

1)铆模损坏或铆钉有损伤会造成铆头成形不规则,表面出现裂纹、凹坑等缺陷。铆接前应认真检验铆模和铆钉,一旦发现铆模损坏或铆钉有损伤应及时更换[5]。

2)工人操作不当磕碰到铆钉,会造成铆头表面损伤。应规范工人操作,避免磕碰损伤铆钉。

2)选用铆钉杆过长(过短)铆头会有帽缘(铆头过小)缺陷。选择铆钉长度规格时应参照公式:1.12Σδ+1.4d或Σδ+1.5d(Σδ为铆接钢板厚度和,d为铆钉杆直径),同时由于各自铆模和铆钉孔差异,应根据铆接情况调整铆钉规格。

2.内部质量

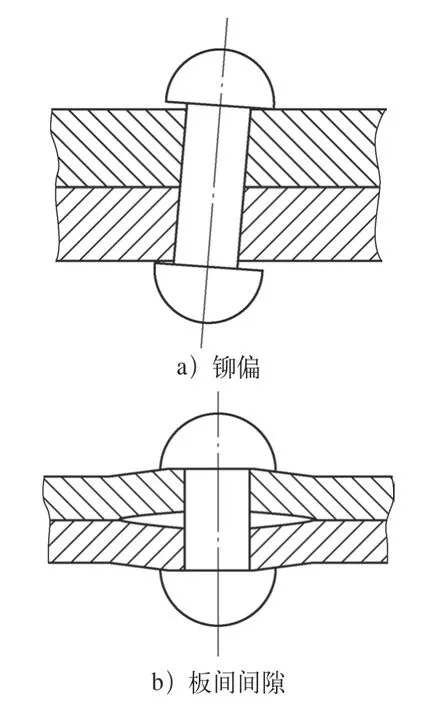

铆接内部质量是指铆钉剖切后内部状态,常见的内部缺陷是铆偏和板间有间隙,如图5所示。引起铆钉内部缺陷主要原因及处理措施如下[6]。

图5 内部质量缺陷

1)铆钉孔过大或垂直度较差,会引起铆钉杆在孔内偏斜造成铆偏。应在保证铆钉杆能装入的前提下,尽量减小铆钉孔径,同时配钻铆钉孔时确保工件垂直、稳定防止钻偏[7]。

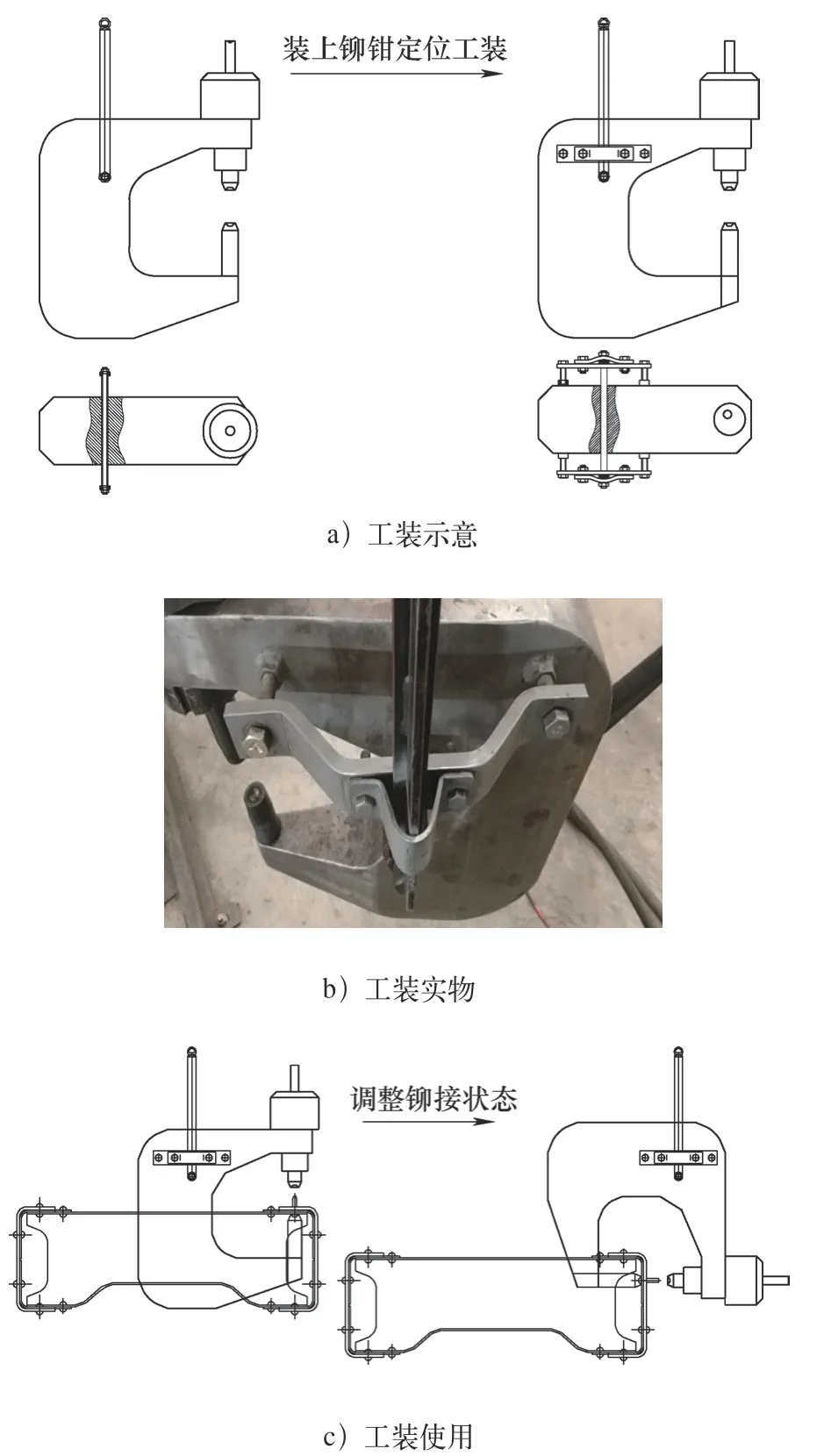

2)铆钳不稳定也会引起铆偏。设计工装定位铆钳,如图6所示,解决铆钳晃动不稳的问题,保证铆接中心与铆钉中心一致。而且工装可以调整铆钳水平和垂直状态铆接车架平面和立面铆钉。

图6 内部质量问题

3)被铆接位置板材之间间隙较大,铆接力不能将间隙压平,铆接后板材间会有间隙。铆接前部件的平整度,组装时板连接面应贴合紧密,有缝隙的位置用夹钳夹紧。

铆接车架制作工艺

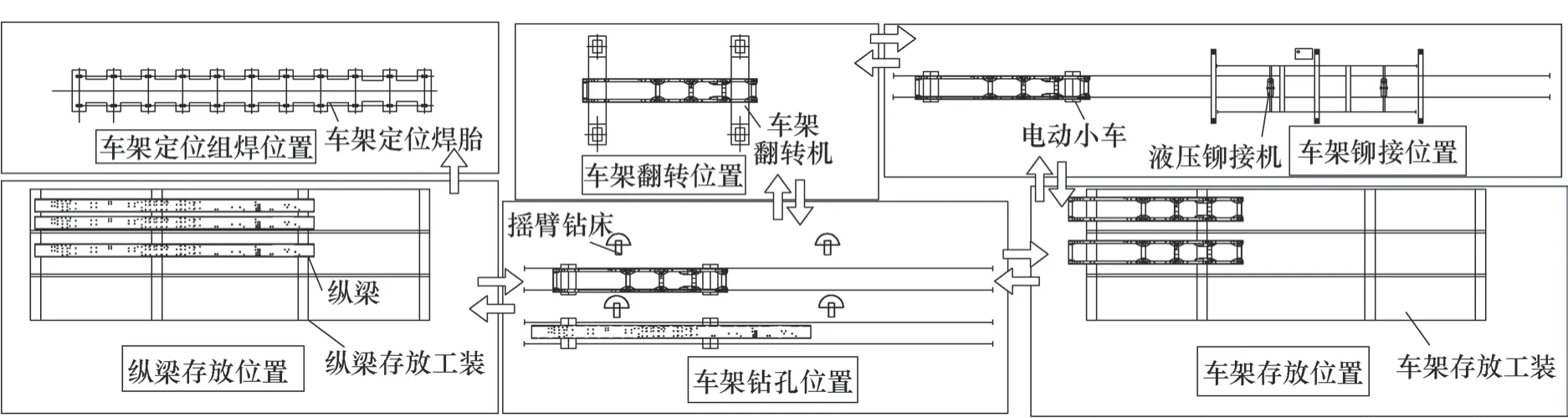

通常铆接车架制作工艺流程是:纵梁钻孔—组装车架—车架配钻孔—铆接车架。为了提高生产效率,优化工艺,对现场设备、工装进行布局(见图7),细化各工步保证工序间节拍一致。具体实施方案如下[8]:

图7 车架铆接设备工装布局及流程

1)纵梁钻孔。将纵梁从纵梁存放工装中吊至钻孔位置,钻好孔后将纵梁吊回工装中备用。

2)组装车架。将钻好孔的纵梁吊入焊胎中组装车架,装完后将车架吊至车架存放工装中备用。

3)车架配钻孔。将车架吊至钻孔位置配钻车架正面孔。正面孔配钻完后,用翻转机翻转车架,再配钻背面孔。车架配钻完成后吊回工装中备用。

4)铆接车架。将车架吊至铆接位置,铆接车架正面、侧面铆钉;铆接后,用翻转机翻转车架,再铆接车架背面铆钉,车架铆接完成后吊回工装中,准备进入下道工序。

统计各工位生产节拍:纵梁钻孔约4h/件,车架组装约5h/台,车架配钻孔约8h/台,车架铆接约5h/台。纵梁钻孔和车架配钻孔工位设置双工位,各工序节拍保持一致,车架铆接生产效率保证在5h/台。

结语

通过分析了解到,铆接车架的核心是铆接质量和车架制作工艺。铆接属于特殊过程,需要通过铆接技艺评定等工艺方法控制过程,达到提高铆接质量的目标。根据铆接车架的工艺流程,优化现场设备和工装布局,能有效提高铆接车架的生产效率。