桥壳焊接翻转自定心夹具设计

刘艳萍,林方军,刘均伟,王震震

1.烟台科技学院智能工程学院 山东烟台 265600

2.山东蓬翔汽车有限公司研发中心 山东烟台 265600

驱动桥属于汽车传动系统的末端零件,其中桥壳是汽车主要的承载件和传力件,是主减速、差速和半轴等的装配基体[1]。驱动轮传来的力矩、制动力和反作用力等[2],对桥壳质量及一致性均提出较高的要求。同时为了降低制造成本,提高生产效率以及适应自动化生产线的布局,设计一款桥壳加工工序集约化、自动定心及翻转的夹具,适用于搬运机器人自动上下料和机器手自动焊接。

桥壳加工夹具现状

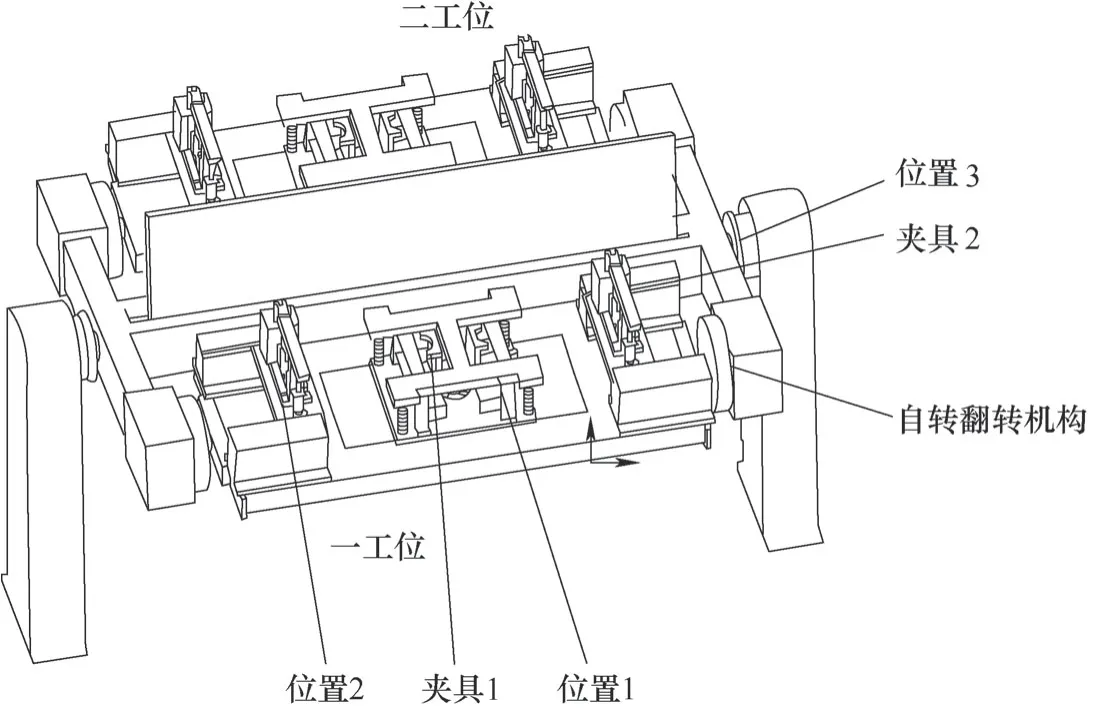

传统的桥壳附件焊接,采用人工吊装桥壳放置夹具上,夹具定位采用V形块和定位销孔插销,手动夹紧及气动夹紧配合。不同的焊接部分,采用多道工序多个夹具,重复装夹、手动夹紧,传统的定位夹紧方式很难保证产品质量的一致性,生产效率低,不同型号产品切换调整夹具时间较长,且工人劳动强度大。现有夹具如图1所示。

图1 现有夹具

改进的夹具方案设计

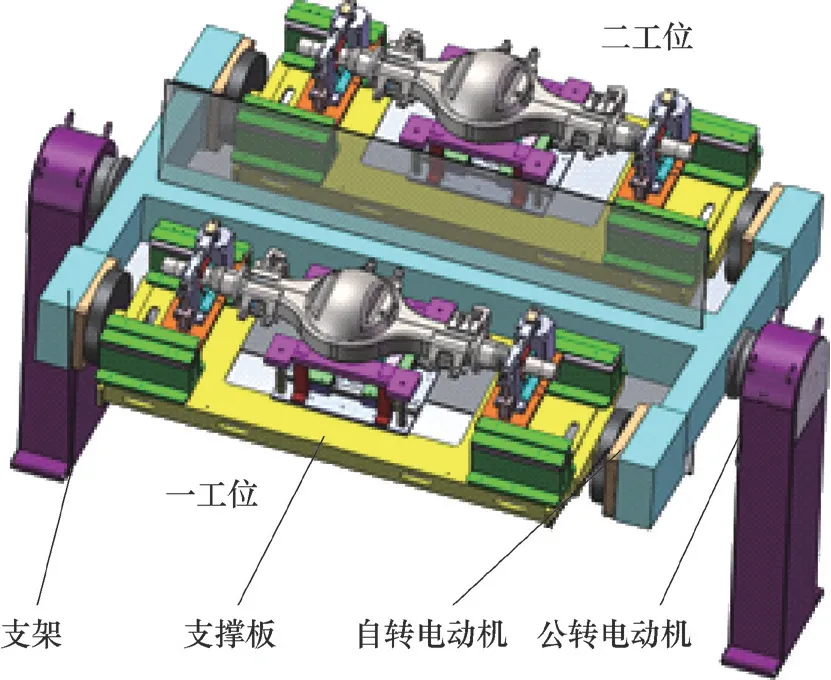

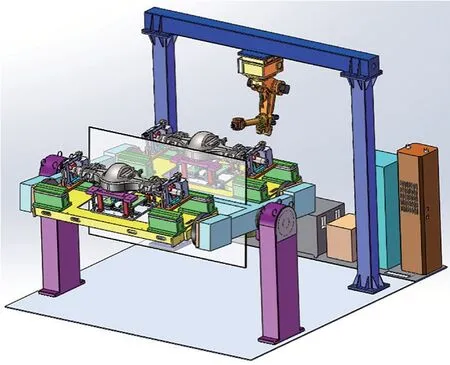

应国内某桥壳生产企业需求,为适应驱动桥壳柔性焊接生产线要求,设计桥壳附件焊接夹具,夹具方案结构如图2所示。搬运机器人读取桥壳信息并夹持,同时工控中心将桥壳信息发送给指定夹具,夹具根据产品型号进行自适性调整。夹持桥壳放置在位置1处,利用弹簧缓冲支撑板接收桥壳;桥壳轴头落至2处,利用V形块实现前后对中;夹具1处根据桥壳内止口实现自定心;夹具2处进行气动夹紧。桥壳定位夹紧后,利用3处公转翻转机构转至二工位,桥壳在焊接机械手和自转翻转机构的配合下,对附件进行自动变位焊接。二工位焊接的同时,一工位进行上下料,减少了上下料的时间,提高了生产效率。

图2 新设计的夹具方案结构

翻转自定心夹具结构设计

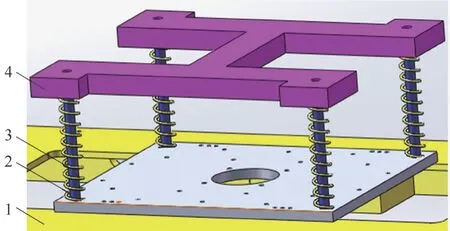

1.缓冲支撑结构

缓冲支撑结构如图3所示。翻转支撑板上安装4根导杆,导杆上套有受压弹簧,导杆上端固定缓冲支撑板,搬运机器人夹持桥壳首先放置在缓冲支撑板上,桥壳在自重的作用下,桥壳轴头缓落至两端的V形块处,降低了对精加工轴头的磕碰。

图3 缓冲支撑结构

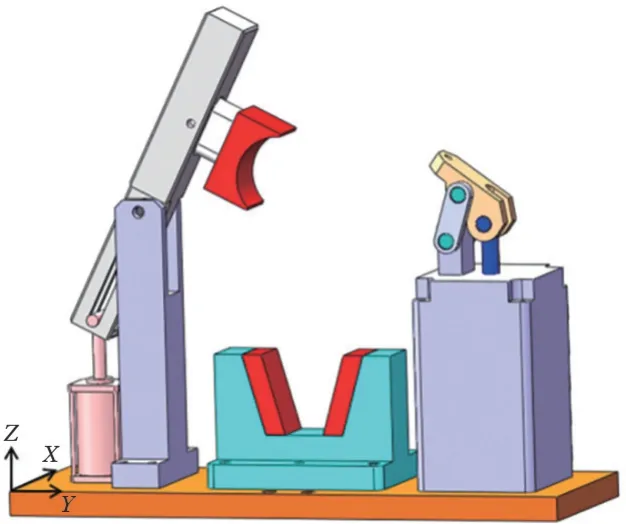

2.Y、Z轴定位结构

为保证桥壳附件焊接的正确位置,应保证桥壳在焊接翻转夹具上的精确定位。夹具两端定位V形块根据工控中心传递信息,适时调整轴向间距,适应不同型号桥壳。在缓冲装置的接送下,桥壳轴头落至两端V形块处,限制了桥壳Y、Z轴的四个自由度。Y、Z轴定位部分坐标系结构如图4所示。

图4 夹具Y、Z轴定位结构

3.自定心结构

夹具自定心部分结构如图5所示。桥壳轴头落至两端V形块处,中控中心发出指令给前端PLC控制系统,在PLC控制系统发出信号后,电动机开始工作,撑涨夹具在运行过程中电动机的主轴与撑涨铰链相连,进而带动同步铰链旋转,同步铰链与滑块连接,此时滑块在同步铰链的带动下,沿着直线导轨左右移动,实现撑涨卡爪对桥壳减速内止口撑涨,限制桥壳X轴方向自由度。

4.夹紧结构

桥壳在两端V形块和中间自定心装置精确定位后,进行夹紧,夹紧结构部分如图6所示。放置桥壳之前,杠杆气缸回缩并拉动压板和上压块向外张开,桥壳Y、Z轴V形块定位后,气缸伸出,上压块接触桥壳轴头后,气缸停止动作,此为副夹紧。气缸停止动作后,杠杆气缸开始伸出,带动杠杆压块压紧压板,此为主压紧。通过主副压紧,实现了对桥壳的夹紧固定,并限制了X轴的转动。

5.翻转结构

在桥壳附件焊接过程中,为实现一工位上下料、二工位焊接的同步过程,对夹具设置了公转电动机。搬运机器人把桥壳放置一工位定位夹紧后,支架通过两端轴和联轴器与公转电动机连接,桥壳在公转电动机带动从一工位转至二工位。桥壳在二工位通过支撑板两端轴和联轴器与自转电动机连接,自转电动机带动桥壳自转配合焊接机器人,实现桥壳附件的多方位焊接。翻转部分结构如图7所示。

图7 翻转部分结构

由于夹具公转、自转时转速一般,转矩较大,联轴器选择时要考虑到大距离的轴线偏移,所以该处选择承受能力高、具备较大轴线偏移补偿的刚性可移动联轴器。

6.电动机选择

(1)公转电动机选择 根据企业工作使用条件和生产节拍,电动机转数N初设为1500r/min。

负载力:电动机承载桥壳、支架和支撑板的重量,负载力

转矩:由于工作过程中不需要调速,起动性能要求不高,但须有高起动转矩,所需转矩

式中R——旋转轴直径,单位为mm;

K——安全系数,K=3。

输出功率:

电动机选择根据需求分析和所需转速及功率,公转电动机选为三相异步电动机,型号为Y315L2-4。

(2)自转电动机选择 根据生产节拍,电动机转数N初设为1000r/min。

负载力(电动机承载桥壳及支撑板的重量):

根据转速和功率,自转电动机选用三相异步电动机,型号Y280M-6。

夹具设计要点

1.上下料联动、柔性机制

焊接空位发出指令,搬运机器人通过二维码扫描,确认桥壳型号,自动调整夹具抓取工件,运送到焊接空位。焊接空位通过搬运机器人二维码扫描装置通信,焊接夹具及自定心夹具自适应调整位置,适应不同桥壳型号。

二工位桥壳焊接完毕,通过公转电动机翻转至一工位。搬运机器人收到焊接工位完毕的信号,将工件抓取到下料传送带。焊接空位再次发出信号,实现联动即柔性机制。

自定心翻转夹具采用PLC控制,具有可靠性高、改变程序灵活等优点,无论是进行时间控制还是行程控制或混合控制,都可通过设定PLC程序来实现。可以根据动作顺序修改程序,提升了产品质量及一致性,降低了生产节拍。

2.缓冲装置

上料过程中,防止对桥壳精加工部位造成破坏,采用弹簧支撑板结构。

3.防撞及自定心装置

搬运机器人夹持工件到焊接空位时,自定心夹具结构根据总控台指令调整撑涨卡爪位置,为防止与桥壳产生碰撞,在两侧撑涨卡爪上均设检测开关,防止桥壳偏置产生磕碰。自定心夹具结构动力部分采用气压传动,动作迅速,反应灵敏,能实现过载保护,便于自动控制。

4.自动变位焊接

焊接夹具采用双工位,两工位之间用隔光板隔开,可以实现两工位同时工作,提高了生产效率。焊接工位支撑板和桥壳一起自转,配合悬挂焊接机器人实现自动变位焊接,实现工序集约化。夹具三维整体效果如图8所示。

图8 夹具三维整体效果

结语

针对国内某企业桥壳焊接过程中多次装夹、定位精度差及夹紧力不稳定等问题,对夹具结构进行优化设计,通过工控中心发送命令,实现自动上下料、自动夹紧、自动翻转及自动焊接,双工位夹具设计,提高了生产效率,确保了产品质量的一致性,并适应于自动化柔性化的桥壳生产线。该夹具的设计思路,也为其他产品的加工提供了借鉴,具有一定的实际指导意义。