白车身外观件轮廓激光信号处理技术的装配防错检测方案

宋宏伟

北京奔驰汽车有限公司 北京 100176

在当前竞争日益激烈的汽车行业,各主机厂新车型、细分产品的投放越来越普遍。由此带来的整车制造生产线上,一系列针对细微差异零件防错技术探究和实施的方案,成了整车制造生产线上近年来备受关注的课题[1]。

本文所述技术项目是在北京奔驰全新C级轿车(V206)车身工厂装配线上开发和实施完成的。目的是在白车身外覆盖件存在变种且区别较小的前提下,自动识别错装、漏装问题,从根本上解决该项质量隐患。经过充分的技术分析与开发,将基于图像识别技术的新技术稳定地引入系列化生产控制中,通过智能化的监控手段提升质量监控水平,降低质量风险。

技术方案设计

1.课题背景

新C级轿车车型在车身工厂装配完成线工艺上,白车身外覆盖件存在如下两个位置的产品变种。

(1)发动机盖 有优雅版机盖(不带棱线,见图1)和运动版机盖(带棱线,见图2)。由于两种机盖除了棱线区别,无其他明显的不同,产品差异不显著,容易造成错装的风险。一旦发生错装,在后续生产流中,只有从车身生产控制系统读取车型详细配置后专门进行机盖的比对才能识别,这将导致错装的机盖流向最终客户的高风险。

图1 优雅版机盖

图2 运动版机盖

(2)天窗 有小天窗(见图3)和全景天窗。V206车型的燃油版和混动版均存在小天窗和全景天窗两种配置,二者在白车身骨架上并无区别。其中小天窗车型需要在白车身装配线进行小天窗的装配安装。工艺设计上在全自动装配线ST050工位安装顶盖总成。全景天窗配置则由后续总装车间安装玻璃天窗总成。

图3 V206小天窗车型的顶盖

前期试装过程中,曾出现过发动机盖、顶盖错装车型流入后续总装车间的情况。顶盖错装直接导致整车报废,发动机盖错装虽可进行维修更换,但由于总装后的整车,包含很多内饰件,拆车工作量大,且新机盖的全工艺非标生产十分复杂繁琐。总之,装配完成线的外覆盖件配置错装一旦发生,错误成本很高,因而有必要对其进行防错措施技术探讨。

2.方案设计

(1)针对有无顶盖的白车身检测方案 是否存在顶盖,可通过零件的有无来区分,即空间上有无物体来实现。该项功能可由应用较广的漫反射光电传感器完成,如图4所示。即在设备光电传感器的检测距离范围内,传感器发出激光线,如果在距离内遇到物体发生发射并接收后,随即生成信号返回PLC系统,实现车型的比对,如果信息比对不上,则报警停线提示操作者进行人工确认,达到自动质量监控的目的。

图4 光电传感器

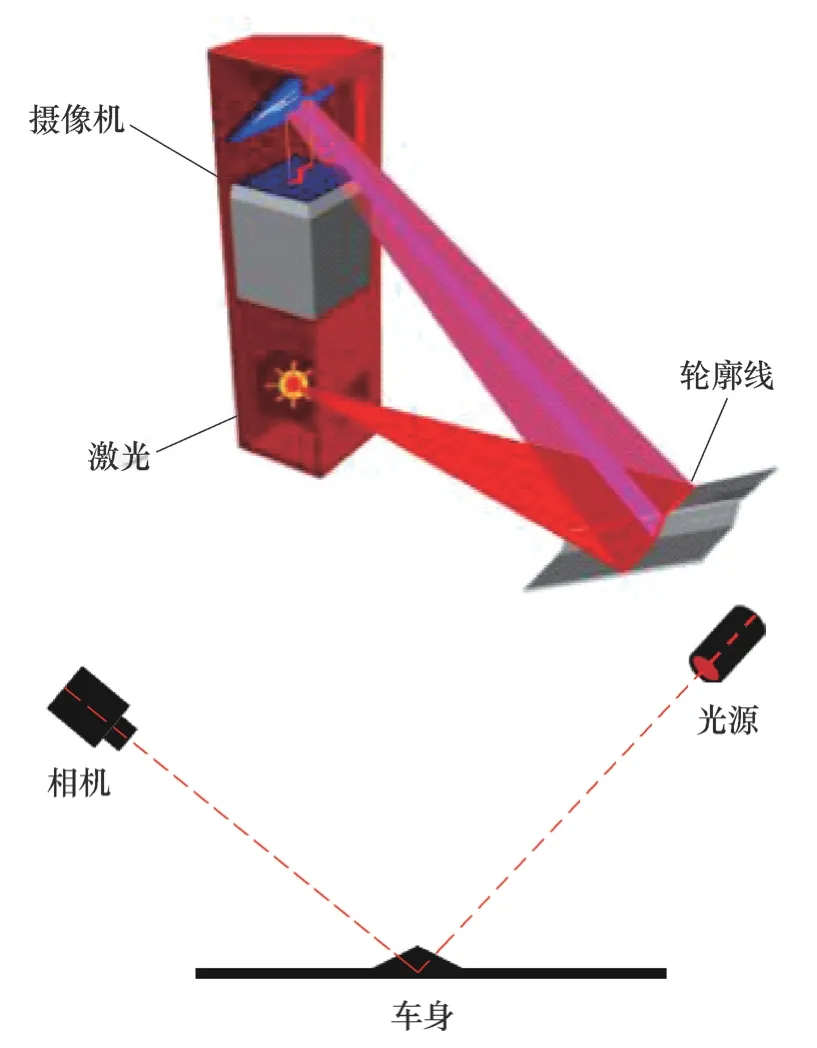

(2)针对发动机盖的优雅版和运动版 机盖的优雅版和运动版的区别在于表面的两根棱线,无法简单通过位置、通过性等来实现防错检验,可行性的手段只能通过差异轮廓拍照识别进行比对。基于三角反射原理,采用投射光照射零件表面,并由摄像机捕捉反射光线,通过坐标换算,计算出截面的轮廓信息。并将轮廓信息的特征点进行识别,与之前建的样本照片(master picture)比对后得出车型种类的识别结果,并在系统内生成IO信号输出,指导PLC运行和判别机盖与车型配置的匹配性,从而达到质量智能自动监控的目的。检测原理如图5所示。

图5 基于零件轮廓信息采集计算的机盖识别系统原理

3.现场试验验证

为了验证上述理论方案的可行性,在V206车型新产品投放试装阶段,即开始在目标工位(装配完成线线尾)进行原理验证与功能测试。其中对于探测顶盖有无的传感器方案应用十分成熟,行业内案例广泛。下文对发动机盖的有棱、无棱检验进行着重介绍。

(1)针对优雅版机盖(不带棱)在现场测试时,经由激光器发出的投射光在零件表面反射后,相机拍摄的画面处理后,为平直直线,不见轮廓曲折线,可有效用作最终信息比对,如图6所示。

图6 普通版机盖测试试验相机处理结果

(2)针对运动版机盖(带棱)在现场测试时,经由激光器发出的投射光在零件表面反射后,处理相机拍摄的画面,可见明显轮廓曲折线,可有效用作最终信息比对,如图7所示。

图7 运动版机盖测试试验相机处理结果

经过以上试验验证,该项系统(激光照射器+照相机+PLC+处理系统)可有效实现差异识别,进而比对机盖有棱、无棱的产品特征,以用于质量监控系统的技术基础。

功能现场实施

1.物料准备

该系统的搭建依托于生产线控制系统PLC,其主要的数据处理系统,集成在该工位外观缺陷拍摄处理系统PC机上,新增部件主要包括激光照射光源、视觉传感器、安装支架及线缆等,关键部件示意如图8所示。

图8 机盖识别系统关键部件示意

该视觉传感器的核心参数如下:

1)130万像素(芯片尺寸6.78mm×5.43mm),CMOS,用于目标检测。

2)接口:LAN,8×IO,Profinet。

3)镜头:C形口。

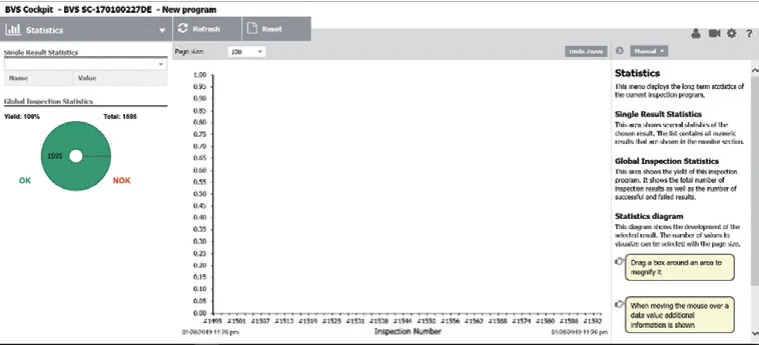

同时将传感器软件系统集成在现场的PC终端,用作采集到的数据信息的处理和计算,最终比对后输出IO信号给PLC系统进行生产线的控制,传感器数据处理软件示意如图9所示。

图9 传感器数据处理软件系统

2.安装调试

经过前期的试验验证、电气方案设计及硬件材料准备后,进入现场安装调试阶段。为保证日常系列化生产不受影响,利用周末非生产时间,进行实物集成、软件安装、程序导入及程序的初调整,最后进行检测效果的验证和精调整。

1)现场支架借助原生产线稳定立柱进行安装,然后完成激光光源和照相机的固定。安装完成状态如图10所示。

图10 激光光源与视觉传感器的安装示意

2)识别系统的软件部分集成在现场的PC电脑上,与生产线现有外观缺陷识别控制系统共用,如图11所示。电气控制部分通过Profinet网络与生产线PLC进行通信。

图11 视觉传感器软件与现场PC控制系统的集成

3.验证放行

完成基础的硬件、软件集成后,结合生产用车进行功能的测试、调试及验证,并实现最终的功能放行。

(1)初始状态 在初次安装后的调试发现,测试画面模糊,无法用于最后的计算和比对,问题示意如图12所示。

图12 初次测试成像模糊问题示意

(2)优化调试 通过调整激光光源和照相机的位置,多次调整,达到清晰稳定的成像效果,可用于后续计算和数据比对。

1)优雅版机盖最终成像画面清晰明亮,呈现完整直线,无断点,效果如图13所示。

图13 普通版机盖成像测试效果

2)运动版机盖成像清晰明亮,在车辆棱角处有断点,效果如图14所示。

图14 运动版机盖成像测试效果

(3)功能验证 车身到达此工位后,PLC系统从生产系统读取车身信息即配置信息后,与图像识别系统的结果进行比对。如果发动机盖比对结果正确(机盖类型正确),则放行车辆至下一个工位,如果机盖比对信息不一致,则车辆停止在该工作位,同时报警提示工人确认。图像识别系统采用的是与标准件比对、关注特征点的方式,判别出机盖类型后,如果是运动版机盖,则IO1输出;如果是优雅版机盖,则IO2输出。两个IO信号发送至PLC系统,并与车辆信息进行比对,形成监控依据。对比结果示意如图15所示。

图15 普通版机盖识别后IO2信号输出

结语

基于实际生产线低辨识度多产品柔性的应用场景需求的深入技术分析,实现了基于外观件轮廓激光信号处理的车身工厂装配完成线防错技术方案的开发和实施。该系统的成功搭建,可有效监控白车身外覆盖件变种和车型配置的一致性,避免零件的错装、漏装问题的发生,提升整车制造水平和质量的控制水平。随着近年来工业4.0和智能制造2025战略的发展,图像识别技术在工业应用领域越来越广泛。本项目的图像识别方案,有望在整车车身、总装制造领域、相似零件装配及加工后的质量监控等应用场景中发挥更多、更广泛的作用,实现其智能化质量控制解决方案。