缸盖导管压装机导管压反防错的应用研究

任学浩,陶定,宋一飞,任志强

北汽福田汽车股份有限公司欧康动力系统事业部 山东潍坊 261031

气缸盖是发动机的重要组成部分,而导管、座圈是缸盖上的关键零部件,在缸盖机加工过程中,导管与座圈的压装是一道关键的工序[1],这是因为导管阀座压装质量直接影响到精加工工序的加工质量和缸盖分装时的装配质量,并间接影响着发动机性能。公司缸盖线导管座圈压装工位为OP50工序,导管、座圈压装机从导管、座圈上料及压装为全自动设备,该设备的基本构造如图1所示。压装的工艺流程为机器人抓取缸盖,先对导管、座圈底孔涂油,涂油完毕后进入压装站位进行导管、座圈的自动压装,压装完毕后利用电子压机的力和位移进行判断压装是否合格,并将信息写进缸盖数据载体。

图1 压装工位

在缸盖分装线以及缸盖最终目视检查工位频繁发现有导管压反的情况(见图2),累计统计16周的生产数据(见图3)压反的情况发生概率为0.536%左右,ppm值为5360,过程能力Cpk为0.928,与行业标准Cpk1.33相差很大,过程能力不受控,并且大量的导管在压反后难识别,流入到装配线,造成了一定的质量隐患,同时也增加了制造成本[2]。

图2 导管压反

图3 导管压反比例

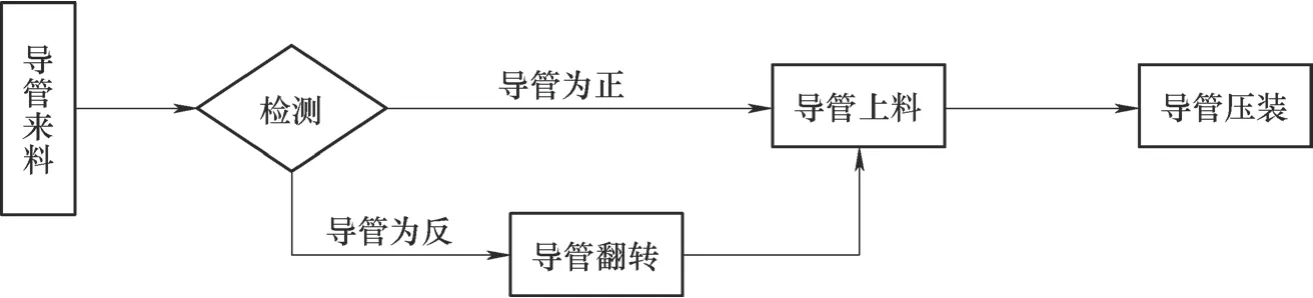

导管上料正反识别及防错优化

1.导管自动上料流程

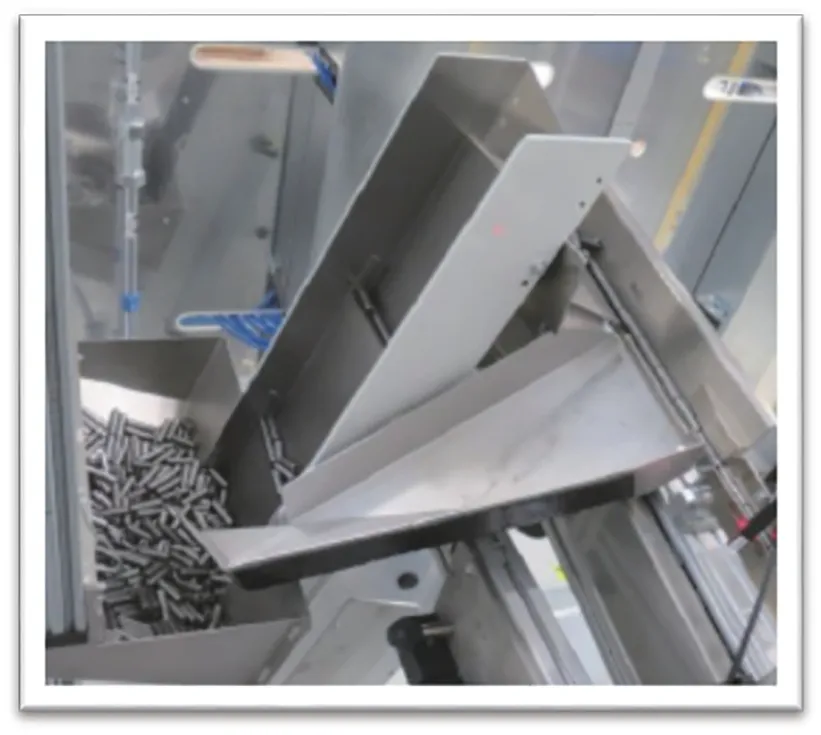

气门导管通过阶梯送料机构(见图4)将料送入合适的溜槽。导管进入分级输送机,分级输送机将导管依次通过分类料道传送到圆分度工作台的工位上。

图4 阶梯送料机构

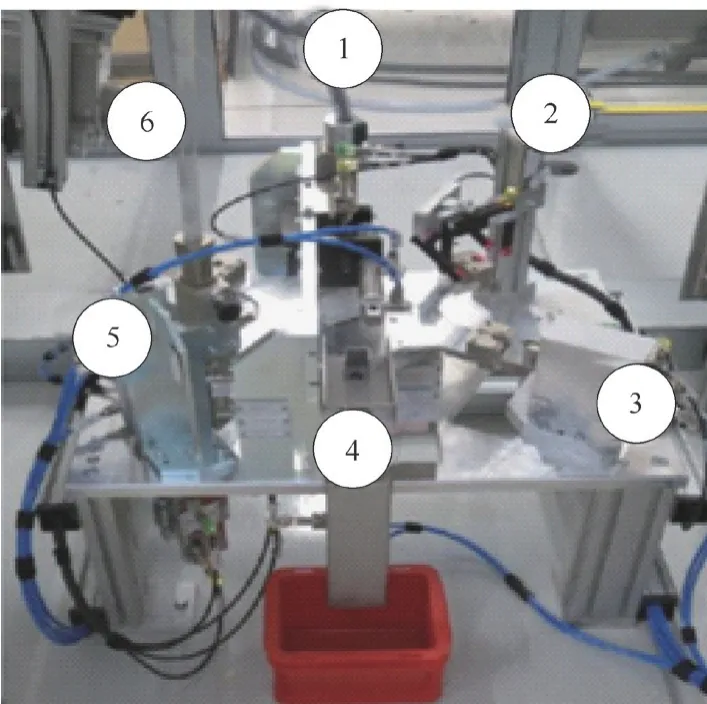

圆分度工作台(见图5)工位及流程介绍:①导管进入分级输送;②检测导管外部直径;③检测导管长度尺寸及正反识别;(利用导管两端结构不同进行判断);④剔料工位(不合格工件进入不合格箱子中);⑤预留工位;⑥合格工件将通过软管继续引导,接着通过软管送料装置输送到压料位。

图5 圆分度工作台

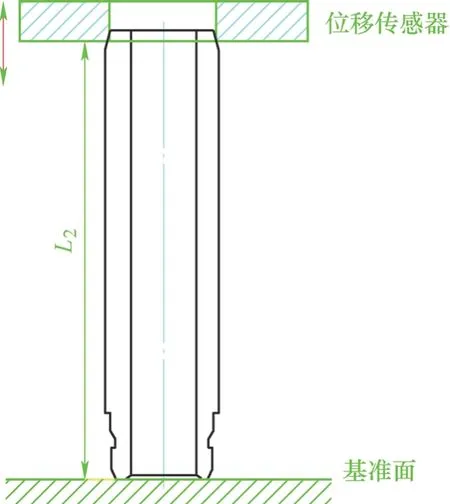

2.检测导管长度尺寸及正反识别

导管压反的根本原因就是在圆分度工作台③工位导管正反识别时出现误判。当导管输送到③工位时位移传感器下移进行长度检测,长度检测完毕后与设备设定的标准值进行对比判断,当导管检测长度为L1时导管为正(见图6),当检测长度为L2导管为反(见图7)。

图6 导管为正

图7 导管为反

3.措施优化

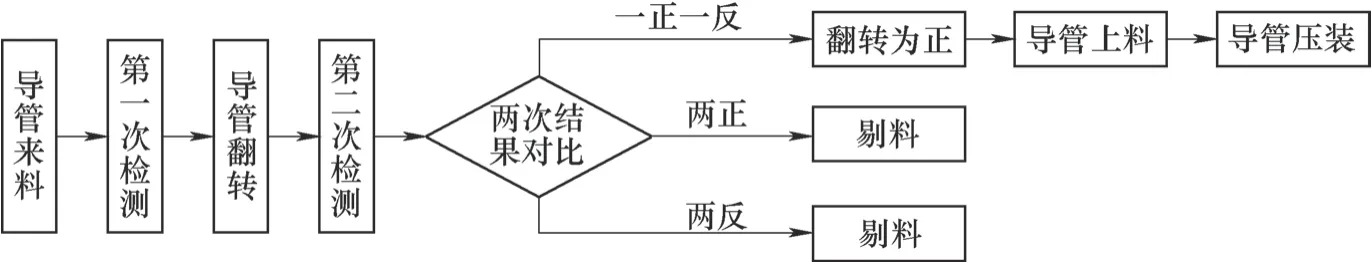

目前导管自动上料圆分度工作台③工位为一次检测判断,这种正反识别装逻辑在导管来料质量和设备识别精度上存在误判,导致在导管压装时压反。根据导管两端结构的差异,设备判断导管的有效长度不一致的特点,在识别导管正反时分别进行两次检测,利用两次对比的结果进行上料(见图8、图9)。

图8 导管正反识别装逻辑(更改前)

图9 导管正反识别装逻辑(更改后)

4.二次防错增加导管压反后识别监控

利用电子压机各种监控窗口的功能,增加压反的二次防错。由于导管两端结构不同(见图10),所以在导管压入时产生压力的位移点也不同,导管方向正确时产生压力位置为342.5mm,导管方向错误时产生压力位置为345.715mm,通过压入点对比增加压力监控NO-PASS曲线(见图11),在X方向344~350mm区域禁止压装曲线进入。

图10 导管

图11 压装曲线及NO-PASS曲线

二次防错的验证:人工将导管放反,在导管压装完毕后,压装曲线报警提示,不合格缸盖从剔料辊道剔除,监控功能达到预期效果(见图12),能够起到监控的目的,能够防止不合格缸盖流入到下一道工序。

图12 导管压反曲线

结语

通过本次防错功能的增加,起到了根源预防、过程监控的双保险,保证了产品的质量,提高了合格率,避免了压装过程中产生的废品,同时减少了工时、降低了风险和控制了成本。防错技术的运用有效地避免许多人为失误和设备自身设计存在的缺陷。防错技术在自动化工厂中已经是不可缺少的应用工具,在今后要加大力度推广。