轻量化技术在汽车上的应用

于子秋,张苏伟

北京汽车研究院 北京 100300

随着汽车轻量化技术的应用深入展开,铝合金连接技术已成为白车身减重降本的必要手段。铝合金超轻型高强度材料的应用既增加了车身强度,又减少了车身零部件的数量。因此,铝合金结构在车身设计上应用已成为汽车工程师设计时首选。

铝合金作为汽车轻量化的主要材料,具有以下优点:

1)环保节能,无污染。

2)挤压产品强度高,尺寸精度高。

3)可以实现相同和不同材料的连接。

4)材料利用率高,生产效率高。

5)铝结构组件少,铝比钢材料轻。

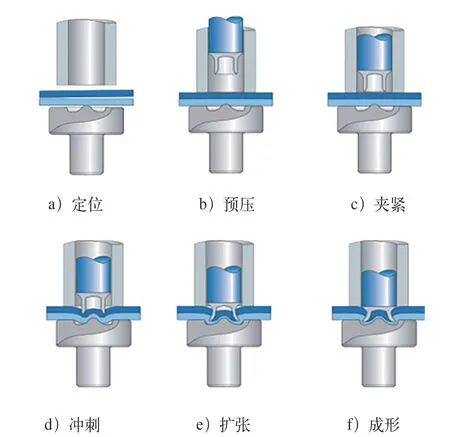

钢与铝合金连接工艺对比见表1。

表1 钢与铝合金连接工艺对比

铝合金连接工艺

铝合金连接常见的冷连接有三种工艺:无铆连接(TOX)、自冲铆(SPR)和热熔流钻工艺(FDS);热连接工艺有MIG焊接和点焊(本文主要分析MIG焊接)。

1.无铆连接

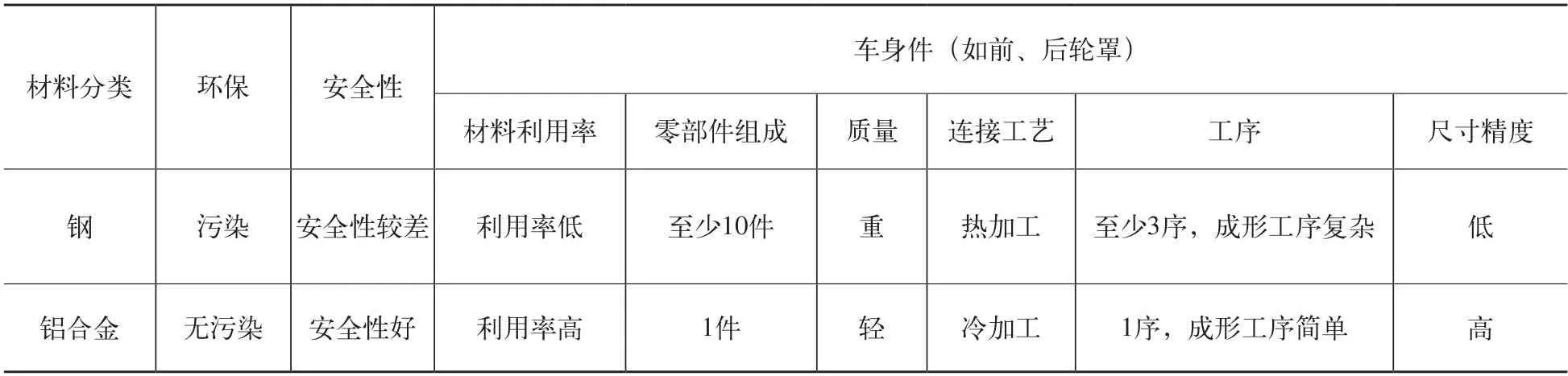

在冲压过程中,依据板件本身材料的挤压塑性变形,使两个板件在挤压处形成一个互相镶嵌的圆形连接,这就是无铆连接。无铆连接的成形共分6个阶段,如图1所示:A初压入,B挤压,C形成上部轮廓,D充满环形空间,E凸模侧的板件材料向侧面移动,F形成TOX连接圆点。

图1 无铆连接的成形

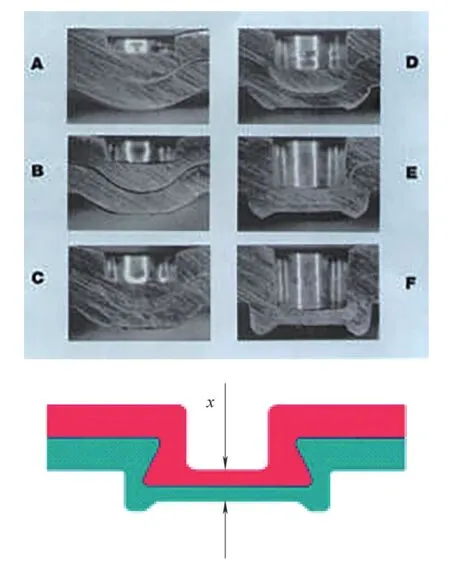

2.热熔流钻拧紧工艺

FDS是一种通过设备中心拧紧轴将电动机高速旋转传导到连接板料摩擦生热产生塑性形变后,自攻丝并焊接的冷成形工艺,此工艺为单面连接技术。热熔流钻拧紧工艺分4个阶段,如图2所示。

图2 热熔留钻拧紧工艺

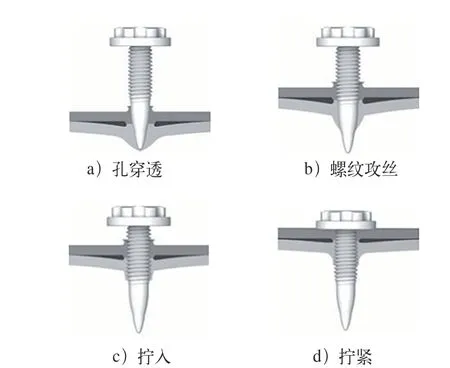

3.自冲铆连接

通过将铆钉穿透上层材料(中间材料),铆钉腿部的中空结构在铆模的作用下,向下层材料扩张并刺入底层材料,但不会对下层进行冲裁,最后铆钉与上(中)下层板材之间形成机械互锁结构的连接过程。自冲铆连接形成分6个阶段,如图3所示。

图3 自冲铆连接

4.铝合金MIG焊接原理

MIG全称Metal inter Gas Arc Welding,使用99.99%的氩气对焊接部分覆盖,使焊道不被空气中的氧气氧化,在焊接区域集中较大电流,焊接区迅速热集中,使两个部件通过焊丝熔接。铝合金MIG焊接一般采用直流反接技术,即产品部件接负极,焊丝接正极。直流反接主要可以起到去除铝合金表面氧化膜作用,这种现象称为“阴极破碎”。

试验内容和方法

1.无铆连接试验

分为7组,采用冷轧薄钢板与冷轧薄钢板连接、铝合金与铝合金连接、铝合金与冷轧薄钢板连接试验,进行相同料厚和不同料厚的剪切试验。

热熔流钻拧紧做9组试验,采用冷轧薄钢板与铝合金连接、铝合金与铝合金连接、冷轧薄钢板与铸铝合金连接,每组剪切试验做3次。

自冲铆连接剪切试验采用5组试验,采用冷轧薄钢板与铝合金连接、铝合金与铝合金连接,每组剪切试验做3次;自冲铆连接冷轧薄钢板与铝合金连接、铝合金与铝合金连接,金相试验做6组,每组做一次。

2.无铆连接剪切试验

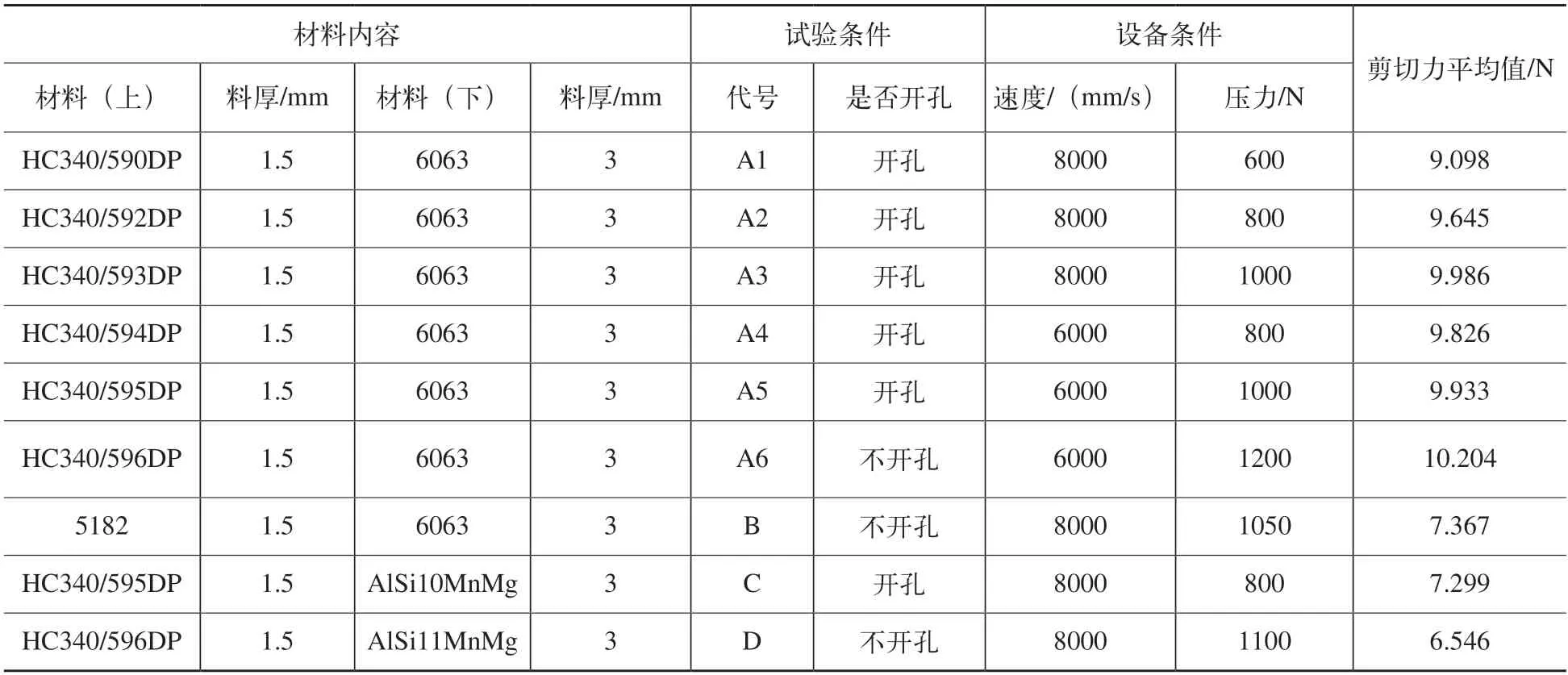

采用以上组合连接,剪切试验结果见表2。

表2 TOX剪切试验数据

试验结果说明:

1)钢板和钢板无铆连接比铝合金与铝合金连接、铝合金钢连接剪切力大90%。

2)无论钢板和钢板无铆连接还是铝板和铝板无铆连接,随着上层料厚的增加,剪切力增大;随着下层料厚的增加,剪切力在减小。

3.热熔流钻试验

采取高强钢HC340/590DP和铝合金6063以及高强钢HC340/590DP和铸铝合金AlSi10MnMg,铝合金5182和铝合金6063分别做开孔、不开孔连接方式各做三次试验,并对样件进行剪切试验,剪切试验结果见表3 。

表3 FDS剪切试验数据

试验结果说明:

1)高强钢和铝合金热熔流钻连接比铝合金和铝合金连接以及钢和铸铝连接剪切强度大。

2)高强钢和铝合金热熔流钻连接时,剪切强度不因速度增加而增大,即剪切强度因速度影响不大。

3)高强钢和铝合金热熔流钻预开孔和不预开孔按对剪切强度影响不大。

4)高强钢和铸铝连接时,剪切强度受板材预开孔影响比钢铝热熔流钻大。

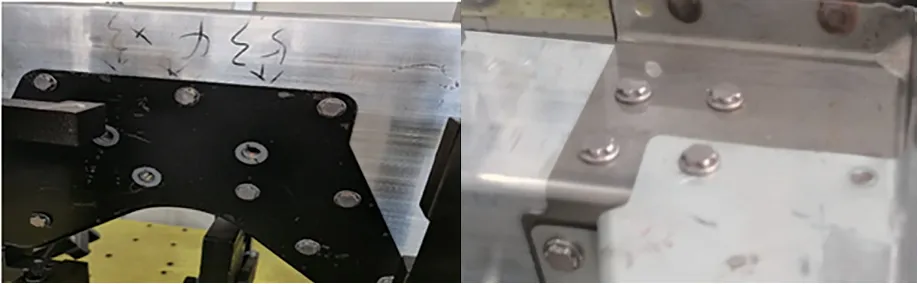

铝合金FDS在车身上应用如图4所示。前纵梁铝板挤压件与铸铝前轮罩FDS连接如图5所示。FDS连接对铝板和钢板的搭接面尺寸要求都是很严格的,配合面超过0.5mm,连接后位置公差开始加大,影响组成件的装配。在这种情况下,必须加强对铝板以及相配合的零件尺寸的控制。

图4 前纵梁FDS连接实例

图5中,由于前轮罩与前纵梁搭接面相对标准值公差±0.5mm,实际偏差为1mm,超差0.5mm,即前轮罩和前纵梁间隙1mm,装配连接后造成前轮罩上端定位偏差了2mm,影响了前纵梁总成的精度及前轮罩与前围的搭接间隙。经过对前轮罩尺寸精度的提升,消除了与纵梁的间隙,前轮罩定位孔不再超差,满足了装配要求。

图5 前轮罩定位孔超差图解

4.自冲铆连接试验方法

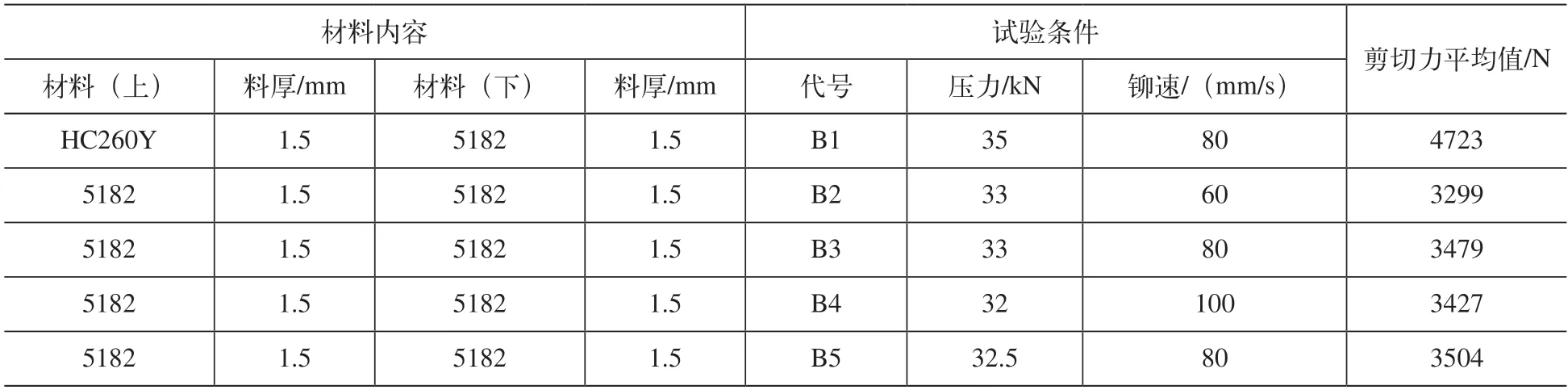

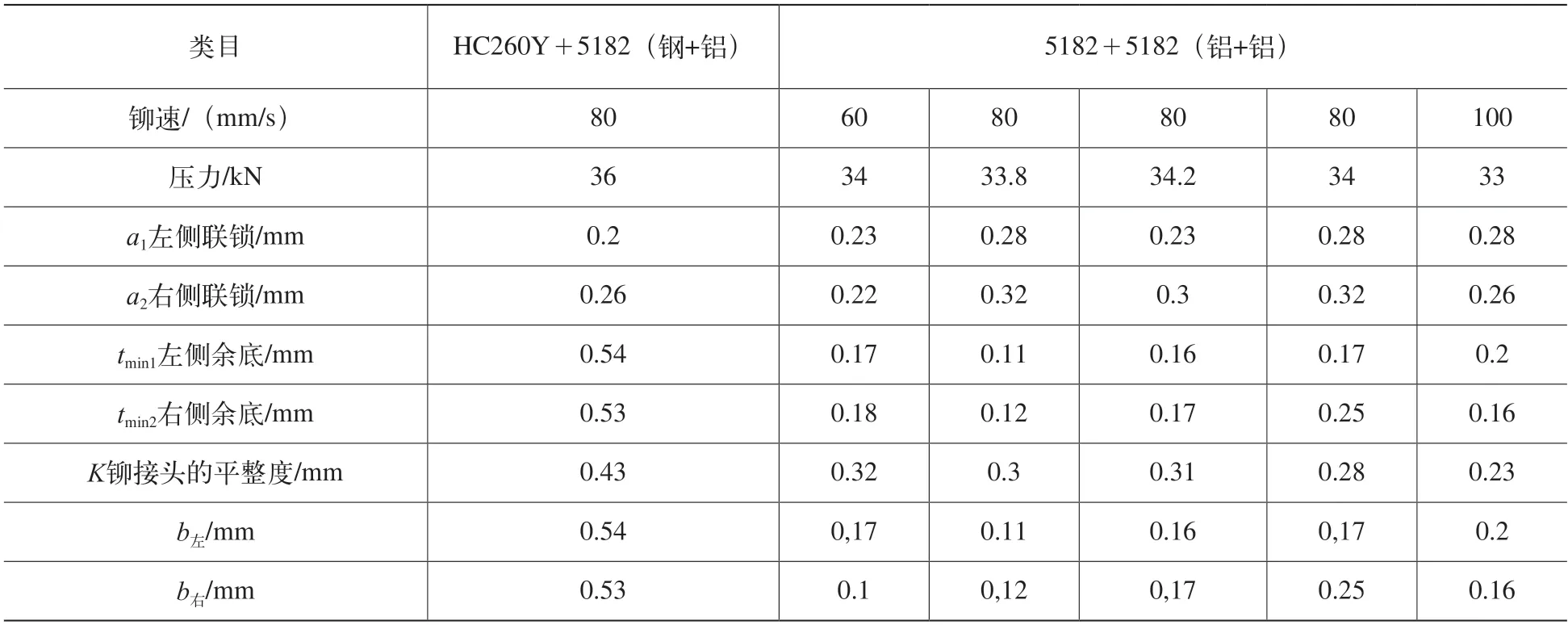

选取钢板HC260Y厚度1.6mm和铝合金板材5182厚度1.5mm,压力35kN,冲铆速度80mm/s,铆接3次;然后选取铝合金板材5182厚度1.5mm和铝合金板材5182厚度1.5mm,在铆接压力、速度变化各做3次铆接,并做剪切试验。试验结果见表4。

表4 SPR剪切试验数据

试验结果说明:

1)试验中显示,钢铝自冲铆连接和铝铝自冲铆连接相比,剪切力大30% 。

2)铝合金与铝合金铆接试验时,剪切强度变化不大,不因压力降低而降低;同时不因速度增大而增大。

2)铝合金与铝合金自冲铆连接,剪切强度受速度和压力影响小。

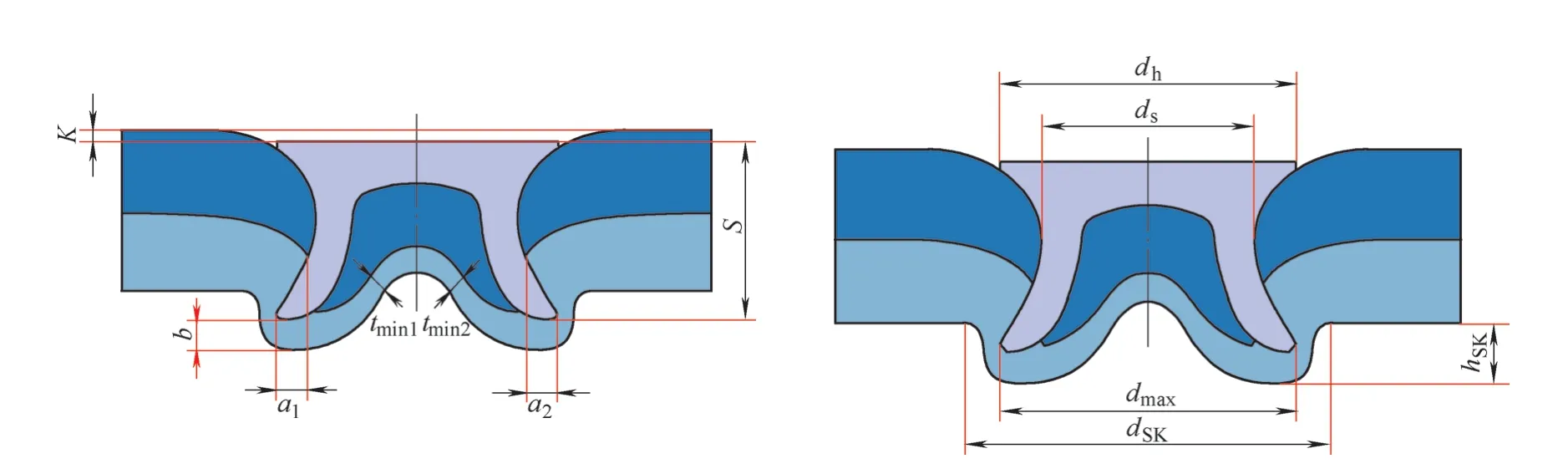

5.SPR金相试验

自冲铆连接(SPR)冷轧薄钢板与铝合金连接、铝合金与铝合金连接试验,将试验样件做金相试验分析,分析剖面图尺寸要求如图6所示。自冲铆连接金相试验结果见表5。

图6 金相试验剖面示意

试验结果说明:

1)从表5中试验数据看出,钢铝连接截面尺寸大于铝铝连接尺寸,钢铝连接强度大于铝铝连接强度。

表5 金相试验数据

2)铝铝连接受设备运行速度的影响很小。

铝合金SPR连接在车身上的应用如图7~图9所示。SPR连接对搭接面要求很高,一般情况下,间隙超过0.5mm,连接后位置公差开始加大,开始影响组成件的装配。在这种情况下,必须加强对铝板以及相配合的铝件或钢板件尺寸的控制。

图7 前轮罩侧板与前轮罩SPR连接

图8 通风室与前轮罩SPR连接

图9 前围与前轮罩SPR连接

6.对比

通过对钢和铝合金、铝合金和铝合金无铆连接、热熔流钻、自冲铆连接进行对比,归纳出铝合金连接与钢和铝合金连接强度对比表,详见表6。

表6 铝合金连接试验强度对比

铝合金MIG焊应用

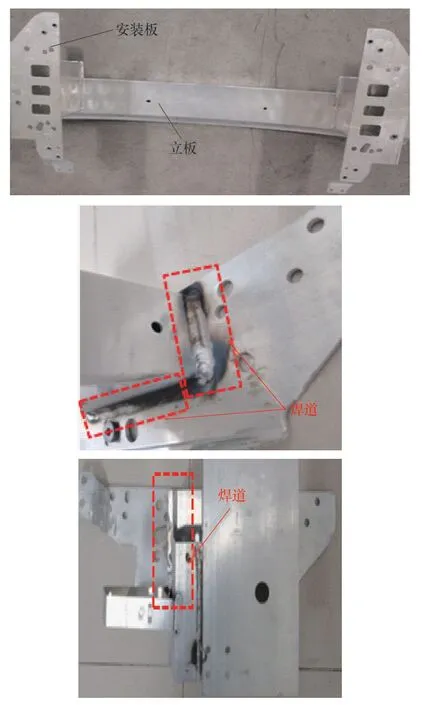

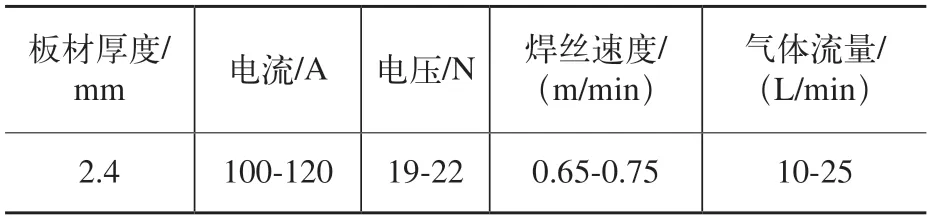

在铝合金车身连接中,MIG焊接应用很多,如前后防撞梁,前纵梁与前端板等。某项目前防撞梁总成,焊道说明如图10所示,采用挤压铝和和铝板的MIG焊接,焊接参数见表7。

图10 前防撞梁总成焊道说明

表7 铝合金MIG焊接参数

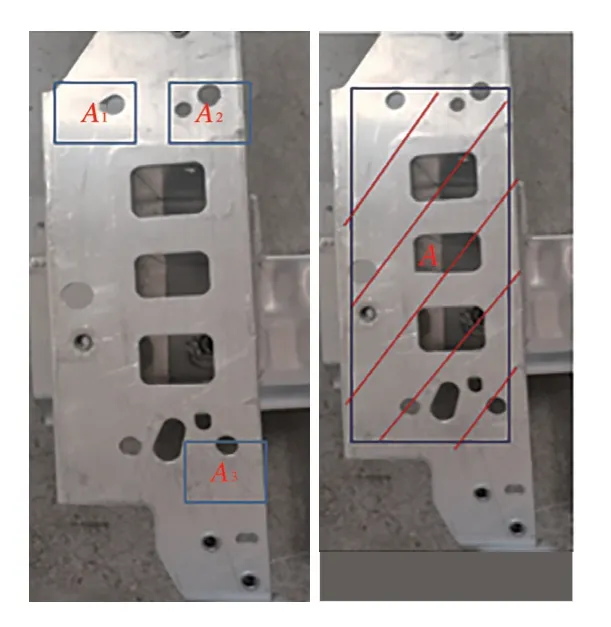

在焊接过程中,件1防撞梁安装板与件2立板之间,MIG焊接后,件1平面变形量为1.5~2mm,超差0.5~1mm,件1焊接后平面度要求≤±1mm,针对这种变形较大情况,对夹具和焊接顺序进行了分析,对定位和焊接顺序(见图11)进行了优化。优化方法如下。

图11 焊接顺序示意

1)首先,焊接四个角连接部位,如图11中a、b、c、d、e、f,然后在顺次焊接其他部位。

2)如图12所示,件1中定位点A1、A2、A3更改为右图中A。定位夹紧面由三个小面改为一个大面A,强行控制焊接中的变形。

图12 焊接顺序实例

通过以上方法调整,对焊接面变形有效地进行了控制,焊接变形控制在0.5~1mm。

铝合金连接结论如下:

1)钢和铝合金连接(TOX、FDS、SPR)比铝合金和铝合金连接剪切强度大。

2)上、下层料厚变化对无铆连接(TOX)拉伸强度影响大。

3)预开孔对热熔流钻(FDS)连接强度影响小。

4)铝合金MIG焊接焊后变形大,焊接过程中需要对零部件尺寸控制和焊接顺序调整。

结语

通过铝合金(含铸铝)与铝合金以及钢与铝合金连接工艺试验应用研究,拓展了铝合金连接方面的视野,为汽车轻量化技术开发提供了一种解决问题的方法。