混凝土预制节段梁不同厚度胶接缝抗剪试验研究

蔡东波, 侯正宝, 江 涛, 程 高, 张 宁

(1.中交一公局第七工程有限公司,河南 郑州 451452; 2.长安大学 公路学院,陕西 西安 710064; 3.西北农林科技大学 水利与建筑工程学院,陕西 杨凌 712100)

节段预制拼装法施工效率高,对桥位环境影响较小,是现代桥梁工程的重要发展方向。预制节段混凝土桥梁在接缝区域不连续,主要通过干接缝和胶接缝连接。干接缝节段梁的剪应力通过直接接触传递给相邻的预制段;胶接缝是在干接缝技术基础上发展起来的,密封性好,可降低因接缝面凹凸不平而引起的应力集中,保证接缝面上力的传递,使结构受力更合理,在国内桥梁工程中应用广泛。20世纪50年代以来,国内外许多研究者对预制节段混凝土桥梁接缝的抗剪性能进行了研究。文献[1]研究发现,随截面正应力增加,干接缝和胶接缝的抗剪强度均增大,单键齿干接缝抗剪强度一直低于胶接缝。胶接缝抗剪承载力与湿接缝接近,属于脆性破坏。文献[2]进行不同水密性的单键齿胶接缝抗剪试验,结果表明,涂抹常温固化型环氧树脂胶的接缝抗剪承载力比涂抹低温固化型的高28%;文献[3]研究表明,美国各州公路与运输工作者协会(American Association of State Highway and Transportation Officials,AASHT)规范[4]和其他设计标准低估了单键齿干、胶接缝的抗剪承载力,但又高估了多键齿干接缝的抗剪承载力;文献[5]研究了铁路桥梁胶接缝的结构形式、安全储备、构造的可能性与相关规范的符合程度;文献[6]试验结果表明,胶接缝试件的抗剪强度高于干接缝试件的抗剪强度,但2种类型试件均属于脆性破坏,环氧树脂胶的厚度对接缝的刚度和强度影响不大。受节段端面表层剥落、接缝胶涂抹厚度不均匀、挤胶应力不均匀及节段拼装误差等影响,预制节段梁在悬拼过程中出现不等厚度的接缝胶,接缝胶厚度增加对接缝抗剪性能的影响特征尚不明确。为此,本文以接缝胶厚度为关键参数,进行混凝土湿接缝、单键齿胶接缝的抗剪性能、破坏过程、破坏模式等试验研究。

1 试验概况

1.1 试件设计及试验参数

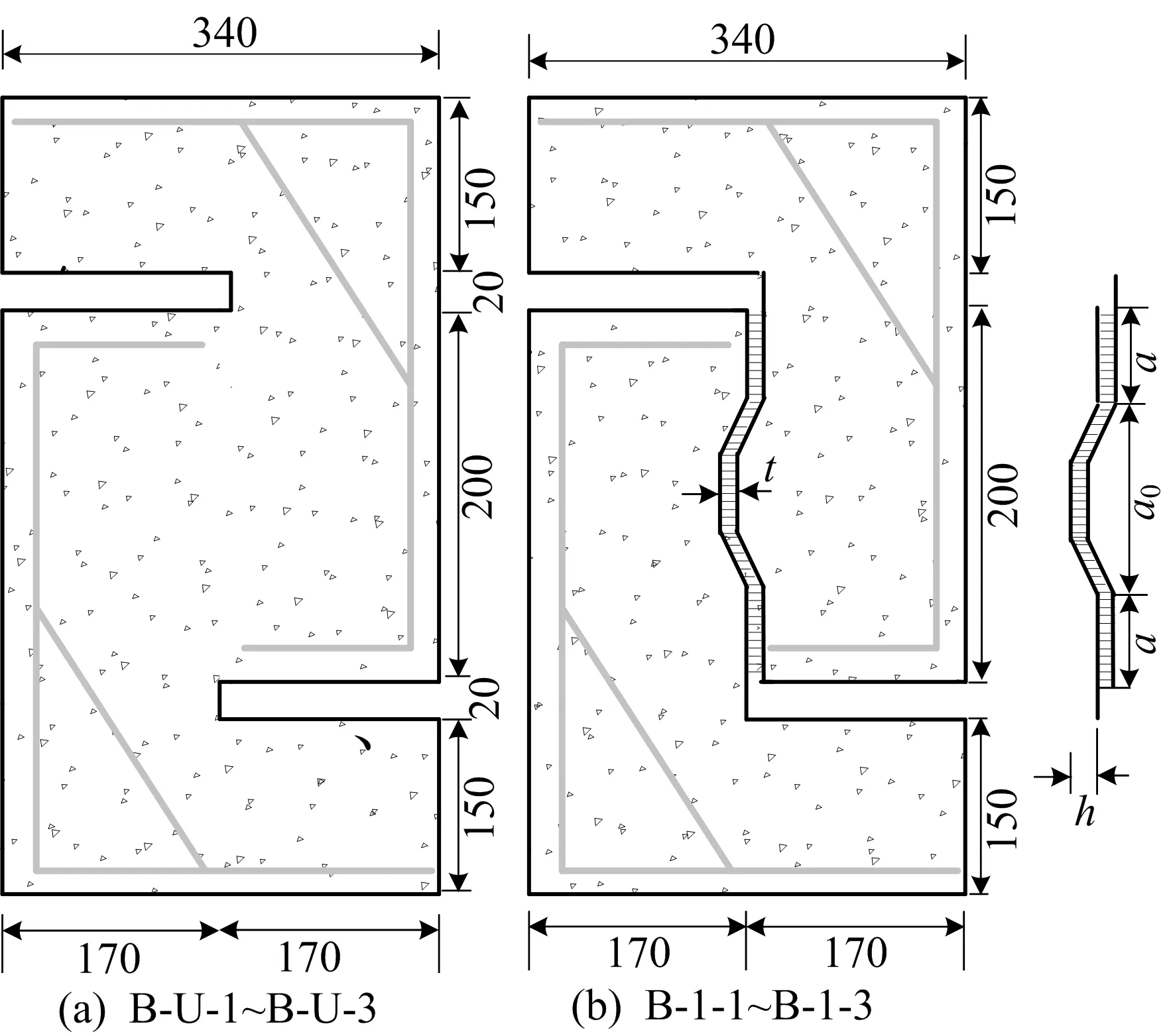

为研究剪力沿接缝面传递的情况,根据试件形态尽可能接近预制节段混凝土桥梁胶接缝面剪力传递模式的原则,并综合考虑胶接缝面上剪力分布的均匀性和加载试验的可操作性,参考文献[7]的接缝抗剪试验模型,确定采用Z型试件进行胶接缝抗剪性能试验,为使试件的其他部位不先于胶接缝面破坏,需要配置构造钢筋进行加强。

试验以胶接缝厚度t(1、3、8 mm)和接缝类型(湿接缝和单键齿胶接缝)为主要参数,每组参数制作3个平行试件,对12个试件进行剪切试验。试件厚度均为150 mm,胶接缝试件键齿深度h均为35 mm,键齿顶宽a为50 mm,键齿底宽a0为100 mm,混凝土类型为C50。试件编号与胶接缝厚度见表1所列。表1中:B-U代表整体试件;B-1~B-3代表胶接缝试件。

表1 试件参数汇总

试件的尺寸及配筋如图1所示(单位为mm)。根据实桥取芯试样缝宽测试,胶接缝厚度基本处于0.5~8.0 mm,如图2所示。为此,试件模型设计了1、3、8 mm 3种胶接缝厚度。

图1 试件的尺寸及配筋

图2 胶接缝厚度实测图片

1.2 材料力学性能及试件制作

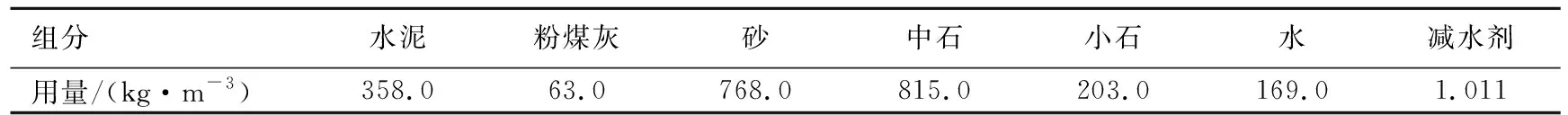

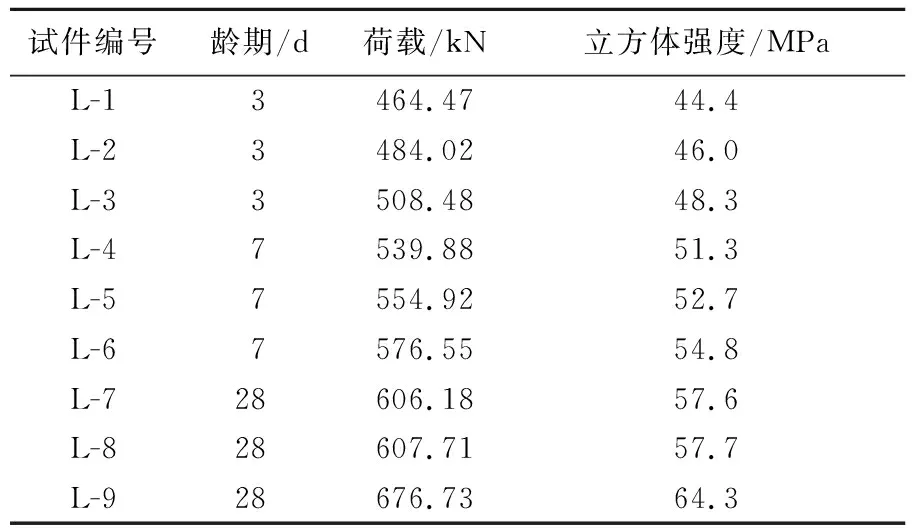

参考胶接缝推出试验[8]的混凝土强度,试验采用C50混凝土制作抗剪试件,其组分配合比见表2所列。混凝土成分包括#525硅酸盐水泥、骨料、水和外加剂,其中水灰比为0.38,最大骨料粒径为25 mm。混凝土用模具成型后,经浇筑、振捣密实后静置24 h,然后拆模并编号。试件拆模后立即放入标准养护室中养护,彼此间隔1~2 cm。标准养护室温度为20.2 ℃,相对湿度为98%。

混凝土标准块的抗压试验结果见表3所列。由表3可得,3 d平均强度为46.3 MPa,7 d平均强度为53.0 MPa,28 d平均强度为59.9 MPa。

表2 混凝土组分配合比

表3 立方体试块试验结果

JGN-I(BX)悬拼胶是专为预制节段拼装结构桥梁黏结设计的胶黏剂,是一种双组份无溶剂型耐潮湿改性环氧树脂;其配合固化剂使用,环氧树脂与固化剂配合比为3∶1。当混凝土强度达到80%设计强度后,将搅拌均匀的胶黏剂用刮板均匀涂抹在试件接缝表面,并在2 h内进行欲拉装拼接。将完成拼装的试件在20~40 ℃环境下放置24 h后进行试验。环氧树脂胶的力学性能指标见表4所列。

表4 环氧树脂胶的力学性能指标

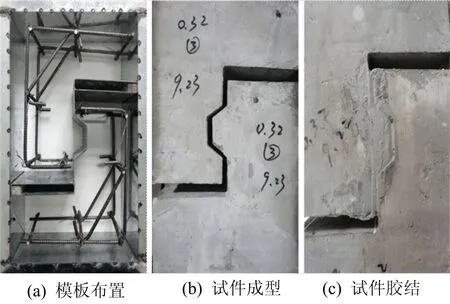

试件由阳齿部件和阴齿部件组成,试件制作采用钢模板外框和钢模板隔断相结合的方式。将制作好的钢筋笼放入组装好的模具内,试件浇筑前先在模板表面涂抹脱模剂,浇筑完试件24 h后拆除模板,试件拆模后放入标准养护室养护。试验开始前,将阳齿部件和阴齿部件用环氧胶黏结成为一个整体。在拼接完成的试件表面涂抹一层白色漆,并喷上散斑,以便进行数字图像相关(digital image correlation,DIC)变形测试。试件制作过程图片如图3所示。

图3 试件制作过程图片

1.3 试验装置

1.3.1 加载设备

采用2 000 kN液压伺服试验机进行胶接缝剪力键的推出试验,加载方式采用位移控制,加载速率不超过0.5 mm/min,加载装置如图4所示。压力油缸加载端和试件底座分别放置线性位移计(linear variable differential transformer,LVDT),用于追踪剪力键试件在推出试验过程中的变形量。油缸加载端放置传感器,并将压力信号与位移计信号同步,以便获取荷载-位移曲线。剪力键试件两侧设置水平方向的约束钢板,通过油压千斤顶在约束钢板上施加侧向预压力,防止试件在推出过程中发生侧向滑移,试验时初始侧向约束力设为3 kN。此外,上部剪力键试件与侧向钢板之间放置聚氯乙烯板,并在其上涂抹润滑油,从而消除上部剪力键试件在下移过程中的侧向摩擦阻力。

为了模拟预制节段式混凝土桥梁节段间的预应力效应,在试件两侧布置水平加载装置。该装置由特制的钢约束箍、2块钢板、1块聚氯乙烯塑料板、小型压力传感器和油压千斤顶组成,钢约束箍包括4根高强锚杆。在试件两侧放置钢板来控制加载区域,将集中力转化为均布水平正应力,通过钢板均匀传递至接缝接触面,钢板内侧放置聚氯乙烯塑料板,在塑料板一侧涂抹润滑油,有利于试件受压破坏时下滑。针对各种类型的试件,可以通过更换不同尺寸的钢板来调整所需施加水平荷载的面积。在侧向千斤顶顶盘上安装小型压力传感器来控制水平荷载的大小,在竖向压力油缸下部放置大型压力传感器来控制竖向荷载的大小。竖向荷载数据由试验机自带的控制系统采集,竖向相对滑移数据采用江苏东华测试技术股份有限公司生产的数据采集仪采集。

1、6.荷载传感器 2.位移计 3.凹键齿试件 4.螺栓

1.3.2 可视化3D-DIC变形测量系统

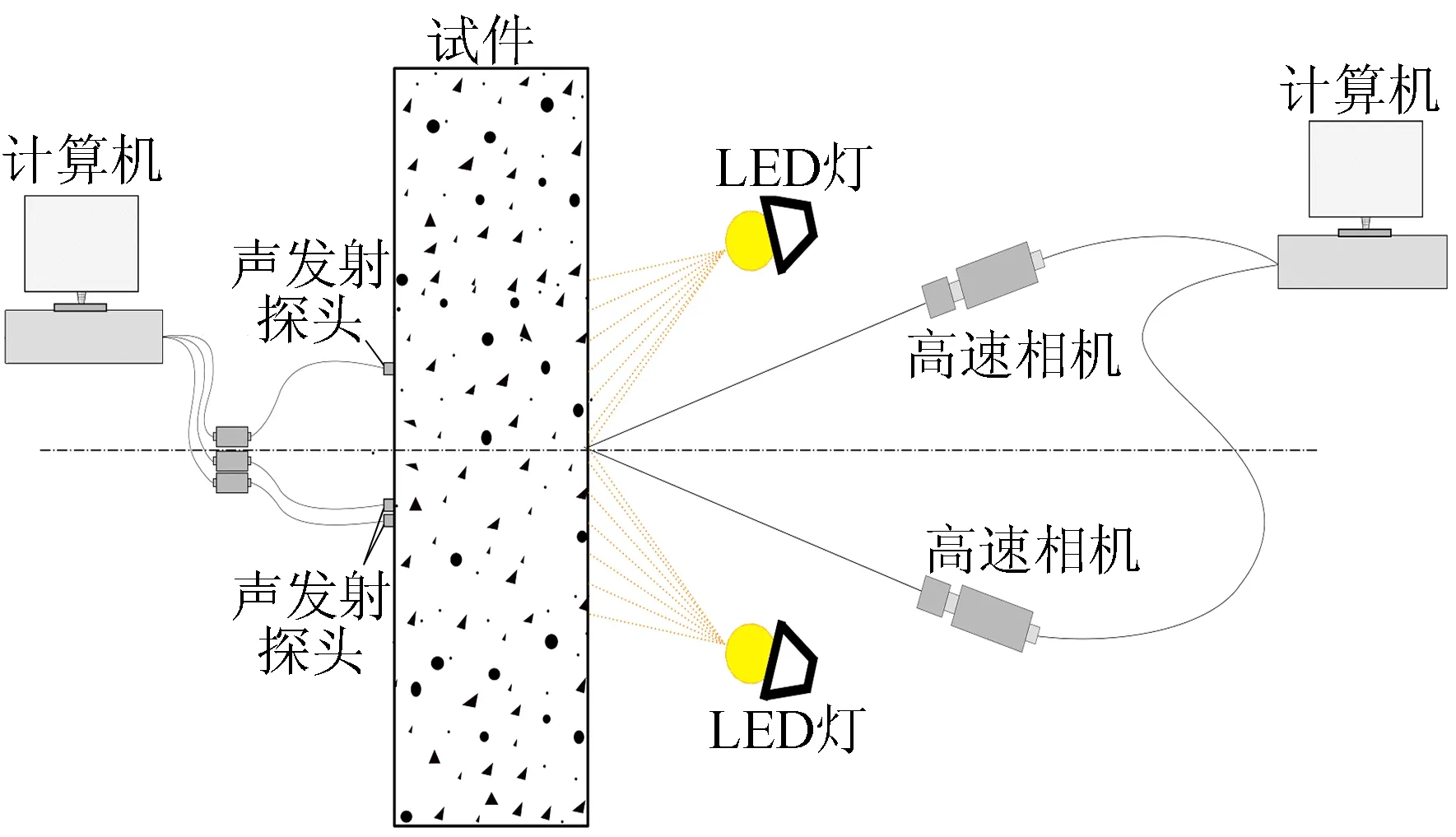

剪切试验过程中,随着荷载增大,试件会出现裂缝。为观测试件的破坏状态,在试件表面制作均匀分布的散斑图,采用DIC装置观察试件的裂缝发展过程和破坏形态,如图5所示。竖向相对滑移数据采用YHD-30型静态数据采集仪采集。图像采集系统使用2台CMOS传感器的GigE接口相机,相机分辨率为4 112像素×3 008像素,相机镜头焦距为25 mm。为改善曝光效果,使用2束38 W的LED条形光对试件表面进行照明。相机采集速率设为1 帧/s,共连续采集600帧剪力键推出过程图片。此外,数字相机使用外部信号触发,保证各帧图像与压力信号同步。

DIC图像采集装置系统包括电荷耦合器件(charge coupled device,CCD)相机和计算机分析软件。相机装配17 mm Schneider Xenoplan 镜头,其分辨率为2 448像素×2 048像素。使用1组LED灯对试件表面进行照明,改善照明效果。以4 帧/s的预定速率采集试件变形的图像,并储存在便携式PC中。使用MTS仪器数据采集系统获得每幅图像对应的荷载-位移值,随后使用VIC-3D软件进行后处理,得到试件表面的位移和应变数据。

图5 DIC装置的详细布置

1.3.3 试验加载方案

试件施加的荷载主要分为竖向荷载和水平荷载,水平荷载用来模拟实际工程中由于张拉体外预应力束而产生的正应力,在正式试验加载前先将水平荷载施加到目的荷载3 kN。为了试验正常进行,在正式试验前对结构进行竖向预加载,预加荷载确定为20 kN,采用荷载控制的加载方式,加到目标荷载后缓慢卸载。竖向加载控制分为2个阶段,采用逐级位移步加载,第1阶段加载速率为2 mm/min,每级位移施加后读取相应的荷载值,当对应的荷载值达到试件关键部位开裂荷载理论值的0.8倍左右时,进入第2阶段的加载控制,即加载速率变为0.5 mm/min,直至试件被压坏。每级位移歩加载后持续一定时间,数值稳定后读取应变、凹键齿和凸键齿的滑移,并观测裂缝的发展情况。

2 试验结果及分析

2.1 试验结果、试验现象描述及分析

所有试件的极限荷载和竖向相对位移见表5所列。随着剪切荷载增大,剪切面会出现裂缝。部分试件破坏模式如图6所示,其裂缝示意图如图7所示。

(1) 整体试件,以B-U-2为代表。在荷载增加前期,试件接缝区域没有出现裂缝;当竖向荷载达到试件的极限承载力140.17 kN时,内部微裂缝在高应力下急剧增大,产生1条主裂缝,并且在主裂缝附近产生大量的微裂缝;剪切荷载达到极限承载力后,相对滑移约为0.39 mm;最终试件发生剪切滑移,接缝区域表面混凝土没有剥落。

试件的其他区域在试验过程中均出现压碎和开裂现象,发生破坏的位置位于试件中部混凝土连接处。试件破坏过程急促,无明显征兆,断裂时声音响亮,属于典型的脆性破坏类型。

(2) 普通混凝土单键齿胶接缝试件,以B-1-2、B-2-2和B-3-2为代表。

从试件B-1-2看,在荷载增加前期,试件接缝区域没有出现裂缝;当竖向荷载达到试件的极限承载力153.76 kN时,内部微裂缝在高应力下急剧增大,产生1条主裂缝,并且在主裂缝附近产生少量的微裂缝;剪切荷载达到极限承载力后,相对滑移约为0.45 mm;最终试件发生剪切滑移,接缝区域表面混凝土部分剥落。

表5 不同胶接厚度试件的荷载、位移试验结果

图6 部分试件的破坏模式图片

图7 部分试件破坏裂缝示意图

试件B-1-2的其他区域在试验过程中均出现压碎和开裂现象,试件破坏后薄弱面区域内的环氧胶保存完整,主要沿着混凝土区域开裂。试件破坏过程急促,无明显征兆,断裂时声音响亮,属于脆性破坏类型。

试件B-2-2和B-3-2的裂缝破坏形式与试件B-1-2相同,均是沿着1条主裂缝贯通断裂,试件完全破坏后,其表面仅有少量混凝土剥落。

单键齿胶接缝试件剪切破坏时均沿着单键齿根部破坏,瞬间破坏,大量能量释放,并发出清脆响声。

2.2 DIC变形测量结果分析

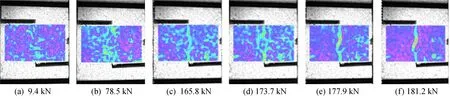

选取B-3-2进行分析。从高速相机拍出的照片可知,试件B-3-2在极短的时间内破坏。DIC测量结果表明,裂缝出现在试件B-3-2单键齿根部位置,当荷载达到极限抗剪强度时,试件B-3-2从单键齿根部破坏。

其原因是:环氧胶的弹性模量小于混凝土的弹性模量,胶接缝的部位先产生变形,单键齿根部的混凝土部位后变形,但是由于环氧胶的极限剪切强度大于混凝土,随着荷载增加,后期从单键齿混凝土根部先破坏,产生裂缝,能量从混凝土根部裂缝处释放。

从试件B-3-2应变云图可以更准确地得到其裂缝形成过程。试件B-3-2在不同应力状态下的应变云图如图8所示。

从图8可以看出,随着荷载不断增加,试件表面裂缝不断扩展,在荷载从177.9 kN增加至181.2 kN过程中试件逐渐破坏。

图8 试件B32在不同应力状态下的应变云图

2.3 试件剪切滑移曲线分析

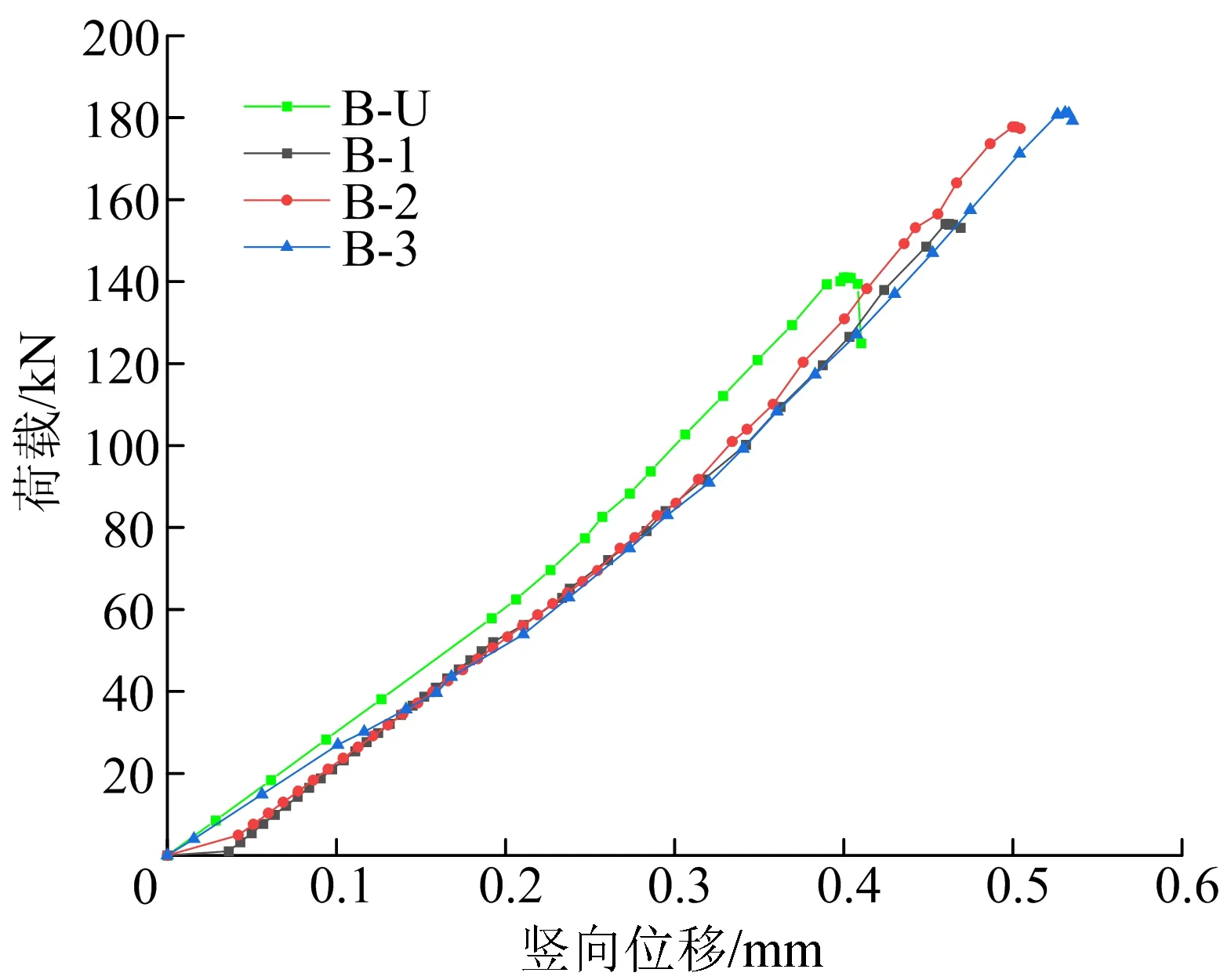

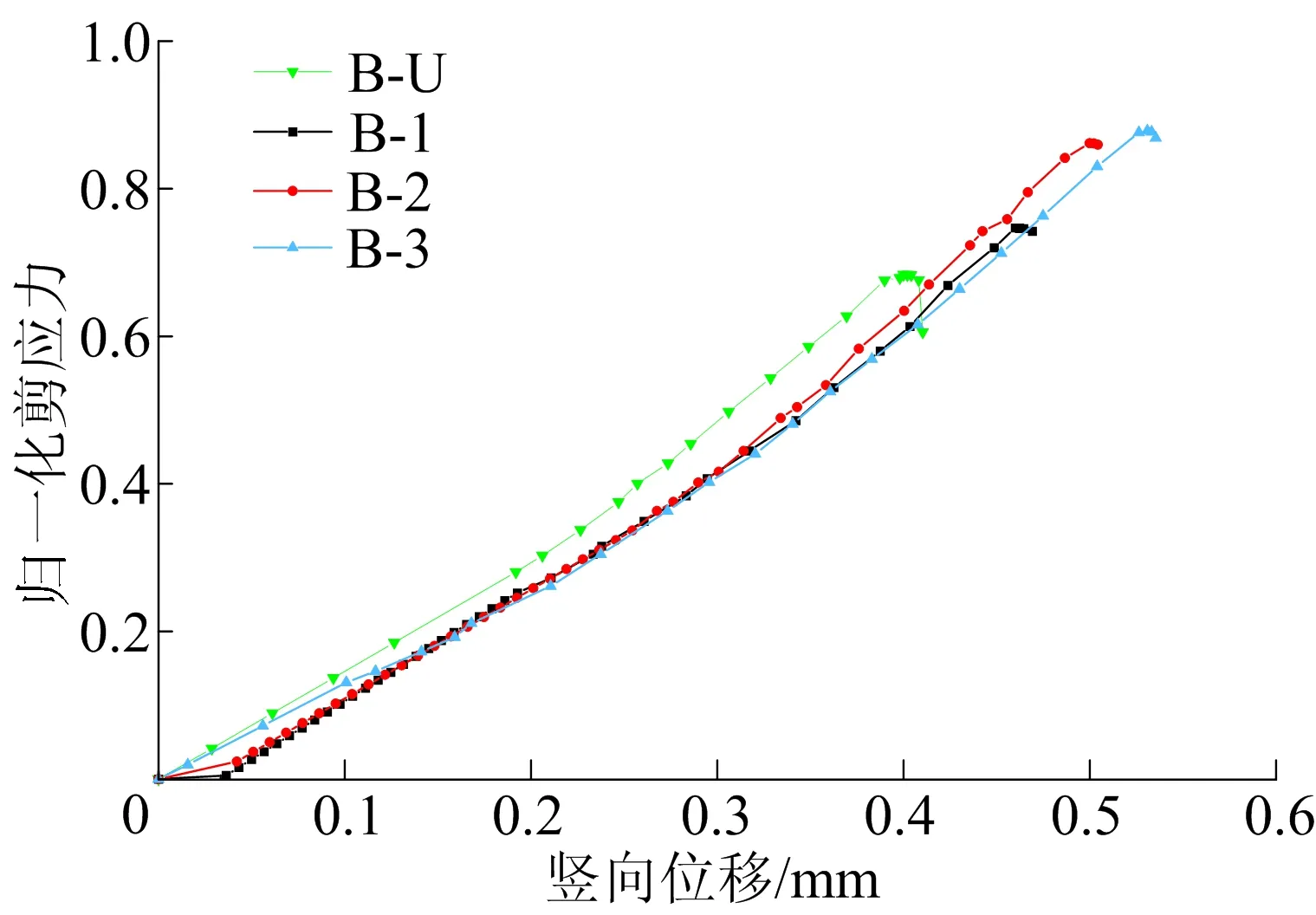

图9 试件平均剪切荷载-竖向位移曲线

图10 试件平均归一化剪应力-竖向位移曲线

结合图9、图10可知,1 mm胶接缝、3 mm胶接缝、8 mm胶接缝单键齿试件的平均抗剪强度分别是湿接缝试件的1.09倍、1.26倍、1.29倍。3 mm胶接缝与1 mm胶接缝试件相比,平均归一化极限剪应力提高18.4%,平均极限剪切荷载提高17.6%;8 mm胶接缝与1 mm胶接缝试件相比,平均归一化极限剪应力提高15.8%,平均极限剪切荷载提高15.3%;8 mm胶接缝与3 mm胶接缝试件相比,平均归一化极限剪应力提高2.3%,平均极限剪切荷载提高2.0%。4组试件破坏形式相同,达到极限抗剪强度前,归一化剪应力-竖向位移曲线呈线性变化,曲线斜率相差无几,即试件的抗剪刚度接近。综合上述分析可知,试件的抗剪强度随胶接厚度的增大而提高,极限剪切竖向位移随之增大,但其抗剪刚度接近。

2.4 实测极限抗剪强度与理论计算值对比分析

美国AASHTO 2003规范[4]给出的单键齿胶接缝试件极限抗剪强度VJ计算公式为:

(1)

美国AASHTO 1989规范[9]给出的VJ计算公式为:

VJ=Ajoint(4.17+1.06σn)

(2)

文献[10]建议的VJ计算公式为:

(3)

其中:σn为侧向压应力;Ak为试件键齿根部面积;Asm为试件胶接缝面上除单键齿外的面积;Ajoint为胶接缝面的投影面积,Ajoint=Ak+Asm。

将本文单键齿胶接缝试件抗剪强度试验值VT与(1)~(3)式计算值VJ进行对比分析,以进一步验证上述计算方法的适用性。推出试验的抗剪极限强度计算值(VJ)和试验值(VT)对比见表6所列。

VT/VJ范围分别为:AASHTO 2003规范,1.417~1.765;AASHTO 1989规范,1.146~1.427;文献[10],1.015~1.264。因不考虑胶接缝厚度因素, AASHTO 1989规范、文献[10]公式预测1 mm胶接缝试件精度较高,但预测3 mm及以上试件时偏差稍大。其原因是,环氧胶固结硬化后抗剪强度远大于混凝土抗剪强度,而AASHTO 1989规范、文献[10]计算方法不考虑环氧胶对试件抗剪强度的影响。

表6 推出试验抗剪极限强度计算值VJ与试验值VT对比

3 结 论

(1) 单键齿胶接缝试件抗剪强度是湿接缝试件抗剪强度的1.09~1.29倍。胶接缝试件的抗剪刚度与普通湿接缝试件的抗剪刚度接近。

(2) 随着胶接厚度增加,接缝区域的抗剪强度未出现衰减行为,试件的极限抗剪强度随胶接厚度的增加出现增大情况。3 mm胶接缝、8 mm胶接缝单键齿试件的极限抗剪强度接近,较1 mm胶接缝试件分别增大18.4%、15.8%。

(3) 环氧胶的弹性模量小于混凝土的弹性模量,胶接缝的部位先产生变形,单键齿根部的混凝土部位后变形,但由于环氧胶的极限剪切强度大于混凝土,随着荷载增加,从单键齿混凝土根部先破坏产生裂缝,能量从混凝土根部裂缝处释放。

(4) 环氧胶固结硬化后抗剪强度远大于混凝土抗剪强度,而AASHTO 1989规范、文献[10]计算方法不考虑环氧胶对试件抗剪强度的影响,AASHTO 1989规范、文献[10]方法预测1 mm胶接缝试件精度较高,但预测3 mm及以上试件时偏差稍大。胶接缝厚度变化引起的接缝密实性问题不容忽略。