CFETR CSMC 900 W/4.5 K氦制冷流程优化分析

钟华勇, 张奇博,2

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.中国科学院 等离子体物理研究所,安徽 合肥 230031)

中国聚变工程实验堆(China Fusion Engineering Test Reactor,CFETR)是中国在全超导托卡马克核聚变实验装置(experimental and advanced superconducting Tokamak,EAST)的基础上开展的一项新的托卡马克装置,旨在为下一代聚变堆的超导磁体系统提供研究环境,验证和测试聚变堆技术发展的先进性、可靠性和安全性,加速聚变能的应用[1]。CFETR中包含一个带有8个模组的中心螺线管(central solenoid,CS)线圈、16个环向场(toroidal field,TF)线圈[2-3]、6个极向场(poloidal field,PF)线圈和一个偏滤器线圈(divertor coil,DC),其中CS线圈在CFETR放电与运行过程中扮演着不可或缺的作用。

中国科学院等离子体物理研究所(ASIPP)正在建设CFETR中心螺线管模型线圈(central solenoid model coil,CSMC),设计大型Nb3Sn电缆导管导体(cable-in-conduit conductor,CICC),并建立CFETR超导磁体试验装置。

CSMC将在未来对CS线圈的物理参数和关键技术进行测试和验证。

CFETR CSMC项目已于2014年启动,总冷质量约为70 t。CSMC的设计目标是运行电流为47.65 kA,最高场强可达12 T以及最大磁场变化率为1.5 T/s。到目前为止,所有的磁体组装和测试设备部件已经完成,5个线圈是由Nb3Sn/NbTiCICC绕制而成;导体材料已进行了性能研究[4],杜瓦、冷屏和高温超导电流引线等组件已经完成制作并对其性能进行了评估;电源系统的关键单元已经完成;对CSMC结构组分等性能进行了评价和测试[5];完成了线圈绕组真空压力浸渍(vacuum pressure impregnating,VPI)工艺。CSMC的低温试验计划在2021年完成。

对于CSMC的试验和分析,完成了许多前期的工作,低温测试流程也进行了初步的设计。本文旨在对CSMC低温测试流程的氦制冷流程进行优化设计与分析,以达到提高循环效能、减小功耗、降低运行成本的目的。首先,分析了前人的相关优化工作,确定优化准则;其次,简单介绍CSMC的低温测试流程;最后,对CSMC的低温测试流程中的氦制冷流程进行优化分析。

1 优化准则

目前对氦制冷机相关参数优化分析已有相关研究。文献[6]选取压机和透平入口温度为优化参数,通过遗传算法的优化计算得到了稳定的最优解;文献[7]以效率为目标变量,分析了制冷级数和透平中间压力对系统的影响,得到了最优的制冷级数以及系统最优的中间压力;文献[8]分析了氦制冷机节流级各参数对制冷量/液化率的影响,得出了不同模式下的节流级的最佳工作点;文献[9]研究了节流换热器进口压力、温度对系统节流后的制冷量的影响,得出了制冷量随着进口温度和压力的增加而单调减少;文献[10]对换热器进行了结构优化,得到了最大综合性能因子,提高了换热性能。

氦制冷流程的优化设计目标主要为:① 提高循环效率,降低氦制冷机的运行成本;② 降低氦制冷机中的设备成本,减小设备占地面积。在优化过程中进行综合权衡,由于优化目标和变量较多,需要对每个变量求解最优值,因此本文在优化设计时,主要对1个或2个变量进行优化分析。在制冷循环中通常用制冷性能系数CCOP和热力完善度η衡量循环效能。

制冷系数的定义是制冷量和循环功耗的比,即

CCOP=Qc/Wnet

(1)

其中:Qc为制冷量;Wnet为循环功耗,在进行分析时,一般认为循环功耗为压机的功耗。

理想卡诺循环的制冷系数和冷热源温度有关,即

CCOPi=Tc/(T0-Tc)

(2)

其中:Tc为冷源温度;T0为环境温度。在给定的环境温度下,冷源温度越低,制冷系数越小。当环境温度为300 K、冷源温度为4.2 K时,理想卡诺循环的制冷系数为0.014 2。

热力完善度的定义是实际循环的制冷系数与理想卡诺循环的制冷系数之比,即

η=CCOP/CCOPi

(3)

热力完善度越接近于1越好,但在实际运行过程中,热力完善度远小于1。

氦制冷机中采用了压机等温压缩、液氮预冷、透平等熵膨胀冷却和节流阀等焓节流冷却获取4.5 K液氦。氮的物性温度区间较高,流程模拟中较为常见,采用Peng-Robinson状态方程精度足够,即

(4)

其中,a、b为流体临界状态点的常数。

氦的物性通常采用32位密度/温度组成的MBWR物性方程来模拟:

(5)

其中:Ni为各项系数;Xi为密度和温度的函数。

氦制冷流程中包含压机、换热器、透平膨胀机、阀门、液氦罐和低温管道等组件。压机通常选择螺杆喷油式压机,在等温压缩过程中,气体做功,熵值减小,其功耗可表示为:

(6)

换热器采用板翅式逆流换热,可适用于2股或多股物流之间的换热,保持冷热流体之间的能量平衡,其换热公式为:

(7)

其中:H为物流焓值,单位kJ/kg;Qin为单股物流从其他物流获得的热量;Qex为从外界环境获取的热量;V为流股通道内的持液率。换热器中的平均对数温差LMTD的计算公式为:

ΔTLM=(ΔT1-ΔT2)/ln(ΔT1/ΔT2)

(8)

其中:ΔT1为热流出口温度减去冷流入口温度;ΔT2为热流入口温度减去冷流出口温度。透平膨胀机的绝热效率一般在60%~80%,静态模拟时假定效率不变。根据热力学平衡方程有:

Hout=Hin-η(Hin-Hout)

(9)

流体流经节流阀时流速较快,来不及与外界换热,可认为是绝热过程,进出口焓值近似保持不变,即

Hout(P,T)=Hin(P,T)

(10)

在对氦制冷机进行优化时,由于实际运行过程中工况复杂,有可能会产生偏离工况的情况。本文的优化基于以下假设:

(1) 氦制冷机处于制冷模式下稳定运行。

(2) 压机出口温度为313 K,压力为1.30×106Pa,压机入口压力略高于大气压,取1.05×105Pa,温度为300 K。液氮预冷后氦流温度为80 K。液氦罐的回流压力为1.25×105Pa,即4.45 K的饱和氦蒸气压。

(3) 忽略换热器和低温管道的热泄漏。

(4) 压机等温效率保持在50%,透平膨胀机的效率为常量。

本文对氦制冷机中的透平路流量、透平膨胀机的出口压力和温度、节流前的温度进行了优化分析。在对制冷流程进行优化分析的同时,既要保证氦制冷循环得到优化,又要保证设计不超过允许的设计极限。

2 CFETR CSMC低温测试流程

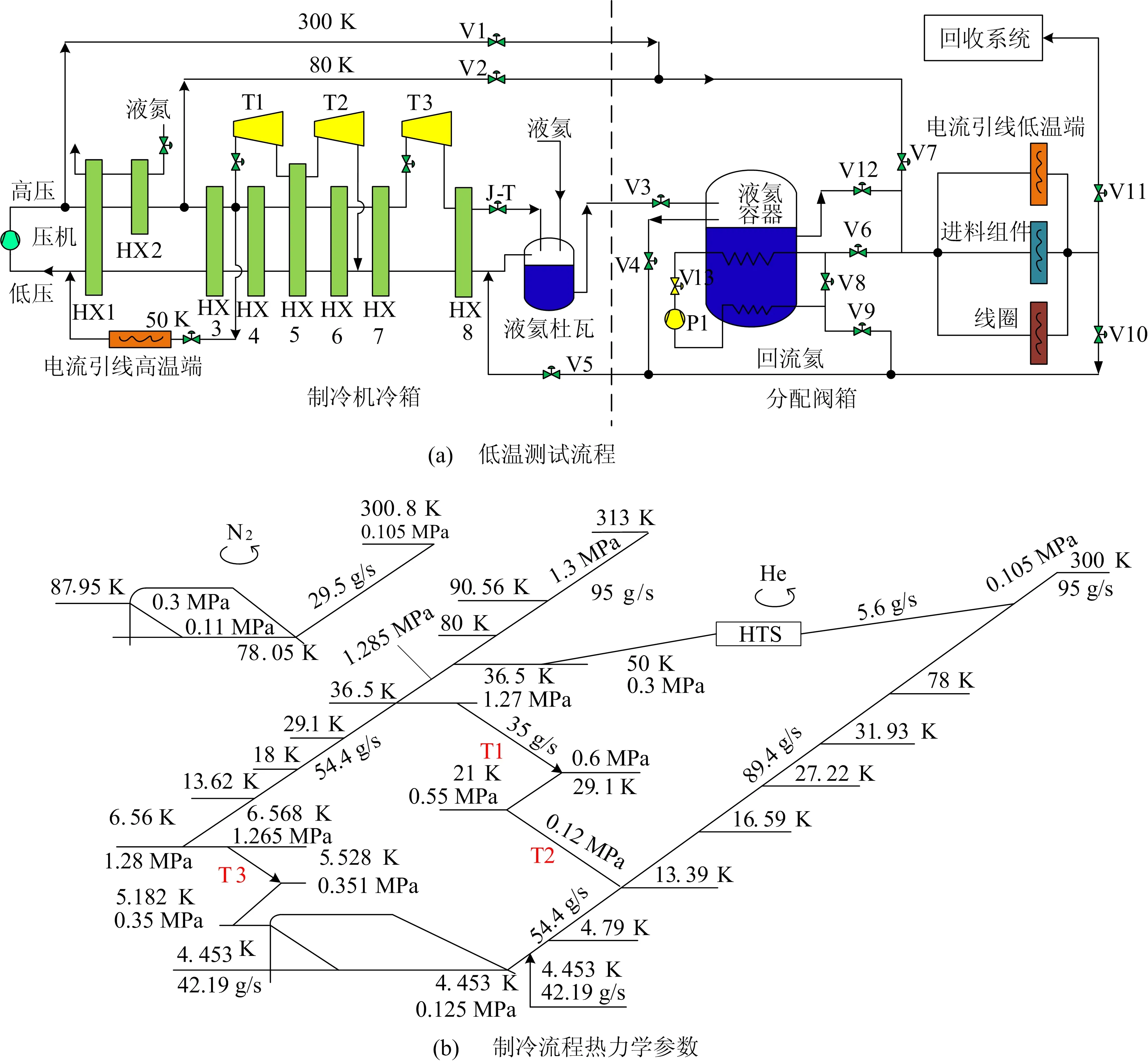

CFETR CSMC的低温测试装置对CSMC的稳定运行有着决定性的影响。其低温测试装置主要包括制冷系统和分配系统等,低温测试流程和制冷流程热力学参数如图1所示。

图1 CFETR CSMC低温测试流程与制冷流程热力学参数

因为CSMC在稳定运行过程中产生的热负荷未超过900 W,所以氦制冷流程选择了Linde LR280 900 W/4.5 K氦制冷机提供冷量。900 W/4.5 K氦制冷机采用了3级冷却,即液氮预冷级、2台透平膨胀机串联冷却级、节流冷却级。为了应用于CSMC,对900 W/4.5 K氦制冷机进行了改进:高温超导电流引线在运行过程中也会产生热负荷,需要50 K的冷氦气冷却电流引线的温端换热器部分,低温端由超临界氦冷却。在氦制冷机的透平膨胀冷却级入口处分流一条支路提供35 K左右的冷氦气,经过低温管道和阀门获得50 K的冷氦气。电流引线换热器部分的运行热负荷接近于0.058 g/(s·kA)[11],CSMC中电流引线运行电流为47.65 kA,装置中共有2根电流引线,因此电流引线需要的50 K冷氦气约为5.53 g/s,考虑到安全裕度,初步设计50 K冷氦气流量为5.6 g/s。

根据CFETR CSMC运行热负荷以及超导磁体线圈和其他低温组件所需要的超临界氦,流入低温用户的超临界氦的设计流量为200 g/s[12]。因为900 W/4.5 K氦制冷机的循环流量只有不到100 g/s,而若获得液氦或者超临界氦则会更少,远远不够提供给CSMC的流量,所以需要由循环泵获取足够的超临界氦冷却CSMC。

3 900 W/4.5 K氦制冷流程优化

3.1 透平路分流量优化分析

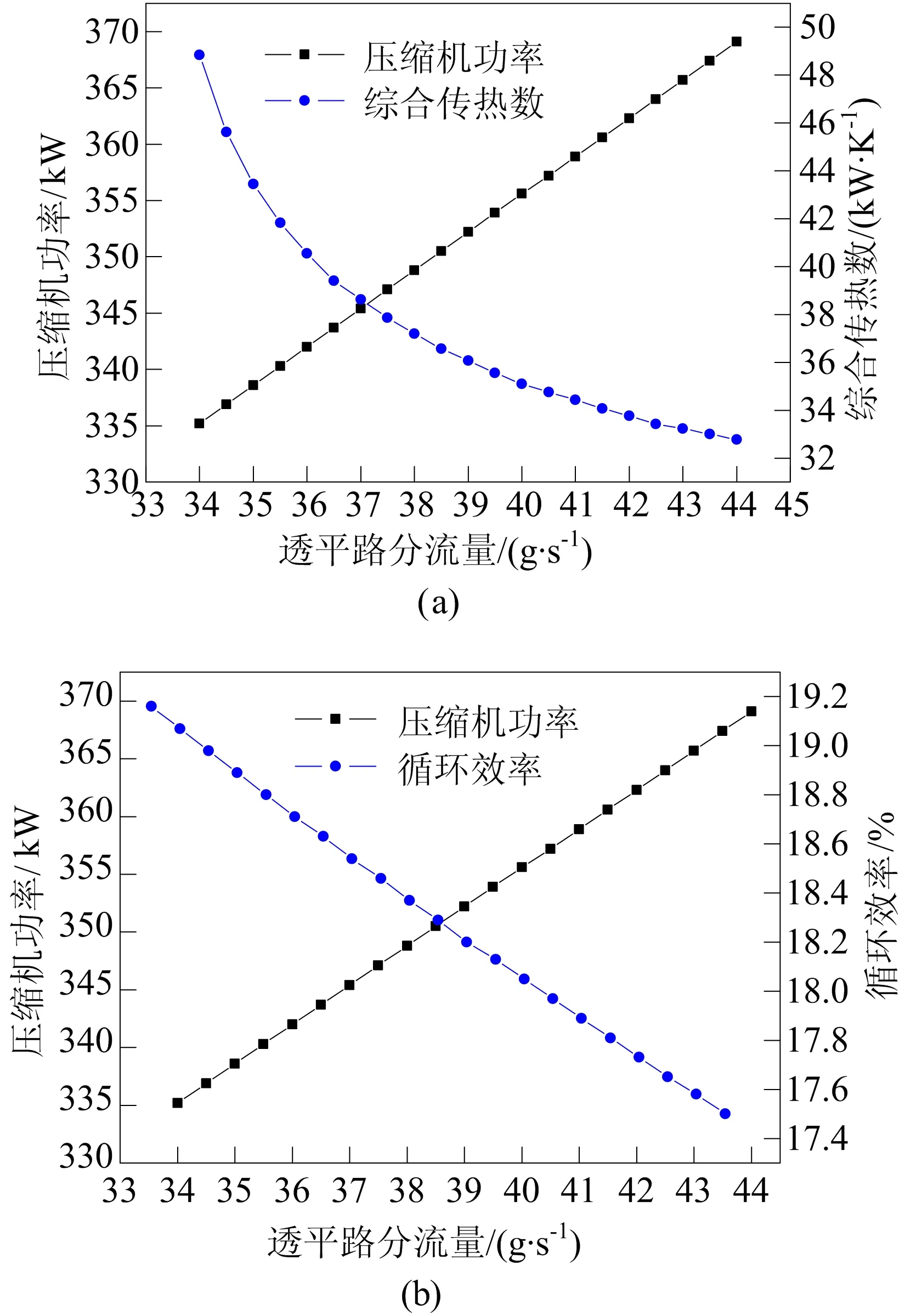

透平路分流量在氦制冷流程中影响着制冷量和循环效率,透平膨胀机对外做功影响着氦流的出口温度和压力,进而影响换热器的综合传热数(UA)和高压路氦流温度,且透平路流量也决定着总氦流的大小。

针对透平路分流量优化,选取了压机功率和总换热器UA值以及循环效率FOM为优化变量,优化模拟分析如图2所示。

在其他参数不变的情况下,透平路流量增加,压机的功率也相应增加,而换热器总UA值随着分流量的增加而减小,压机功率和FOM与透平路分流量成线性关系。随着分流量的增加,总UA值减小幅度越来越小,因此需要在总UA值与压机功率之间寻找平衡,且保证FOM值不能太小。为了使FOM>18.5%,压机消耗和总UA值尽可能小,选定透平路流量为37 g/s,此时换热器的总UA值为38.6 kW/K,压机消耗功率为345.4 kW。

图2 透平路分流量与总UA值、压缩机功率和FOM的关系

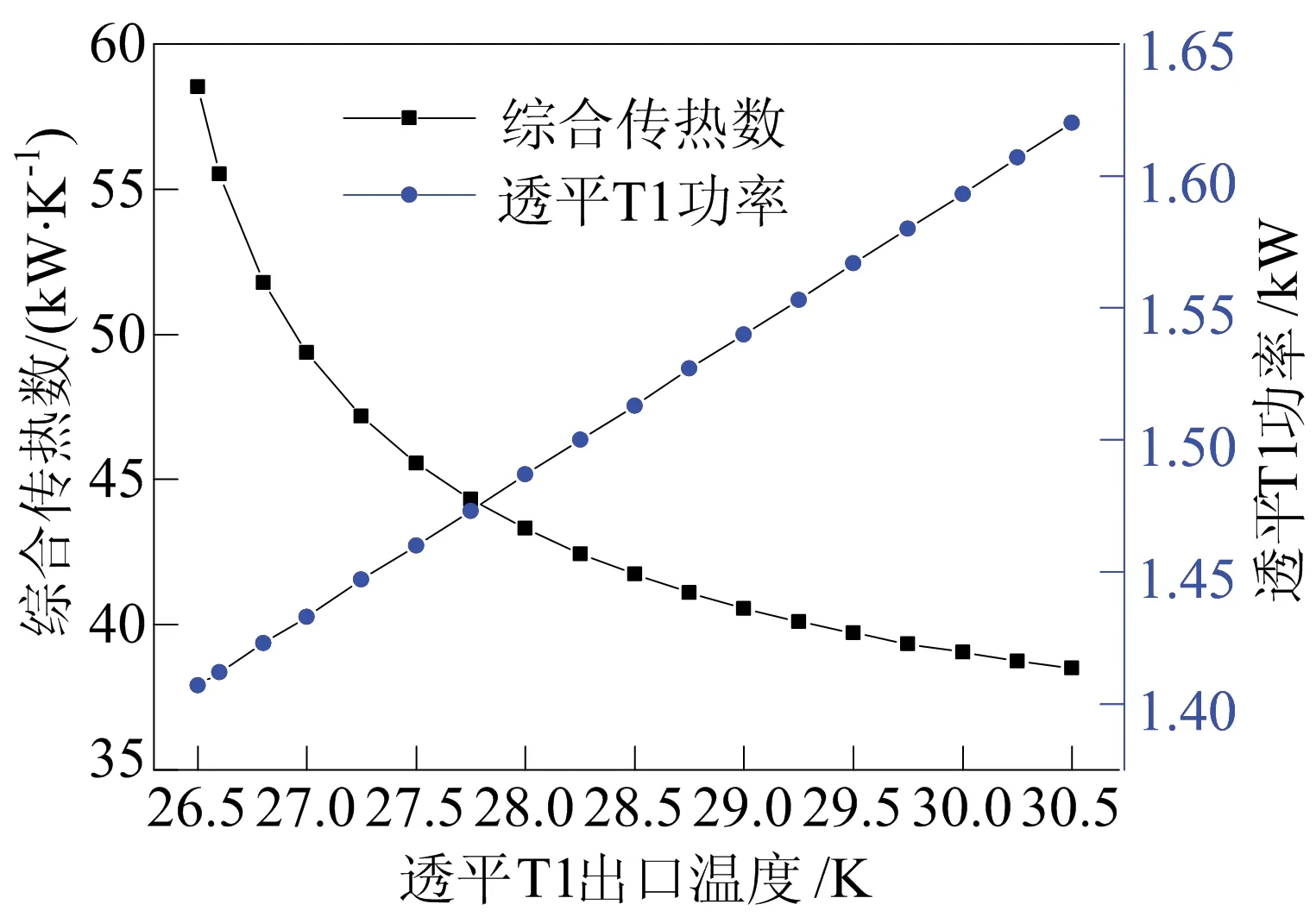

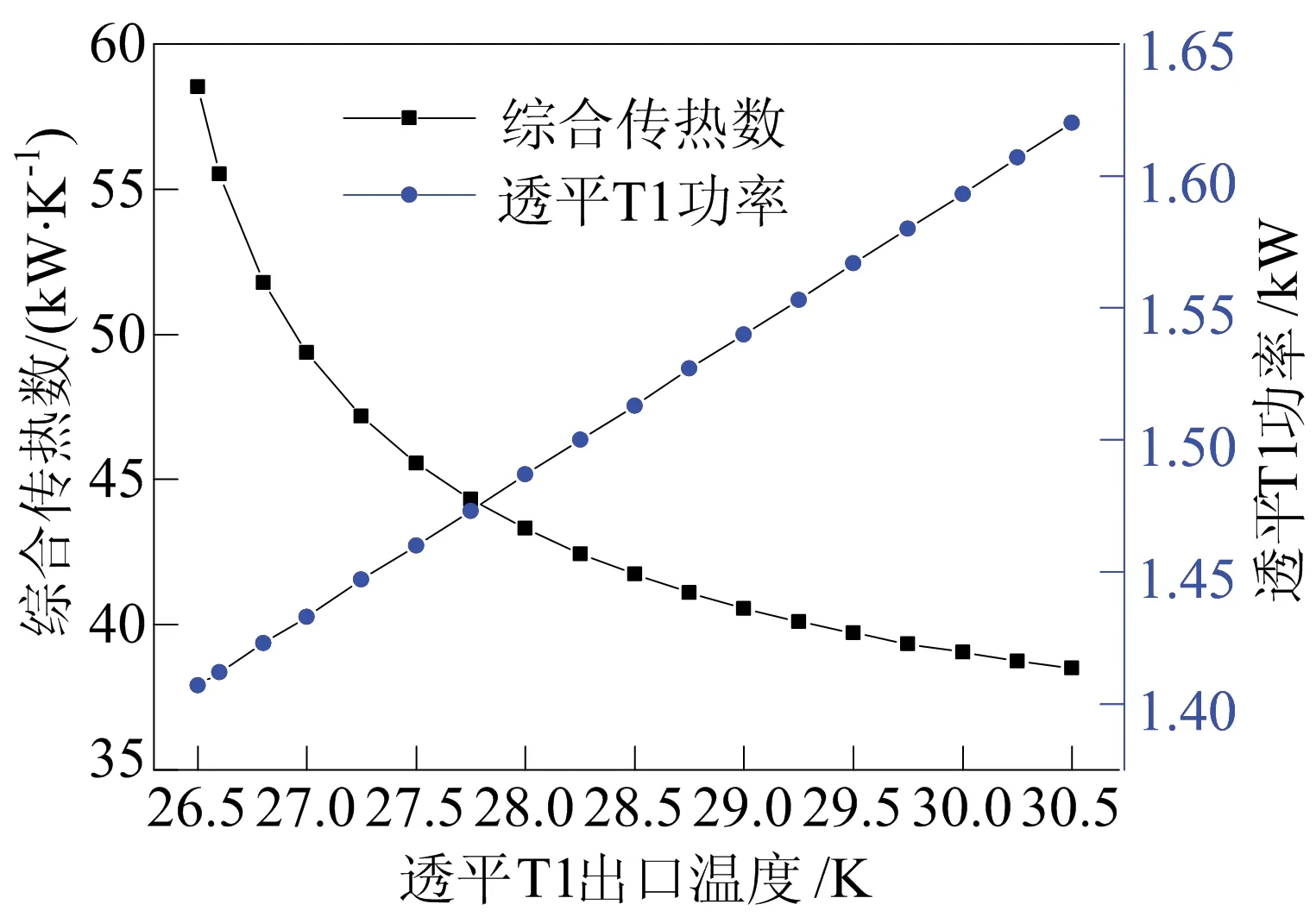

3.2 透平T1出口温度优化分析

透平T1出口温度将会影响换热器HX5的换热温差和高压流的温度,影响氦制冷机的循环效率FOM。选取换热器总UA值和透平T1功率为优化变量,对透平T1出口温度进行了优化模拟分析,相应分析结果如图3所示。

图3 透平T1出口温度与总UA值的关系

从图3可以看出,在其他参数不变的情况下,随着透平T1出口温度的逐渐增大,换热器总UA值在减小,透平T1功率在增大。换热器总UA值减小幅度越来越小,通过减小UA值获得的收益也越来越小,因此需要在总UA值与透平T1功率之间寻找平衡。为了使透平T1功率不超过1.5 kW,且换热器UA值尽可能小,选取透平T1出口温度为28 K。此时换热器总UA值为43.3 kW/K,循环效率FOM为18.98 %。

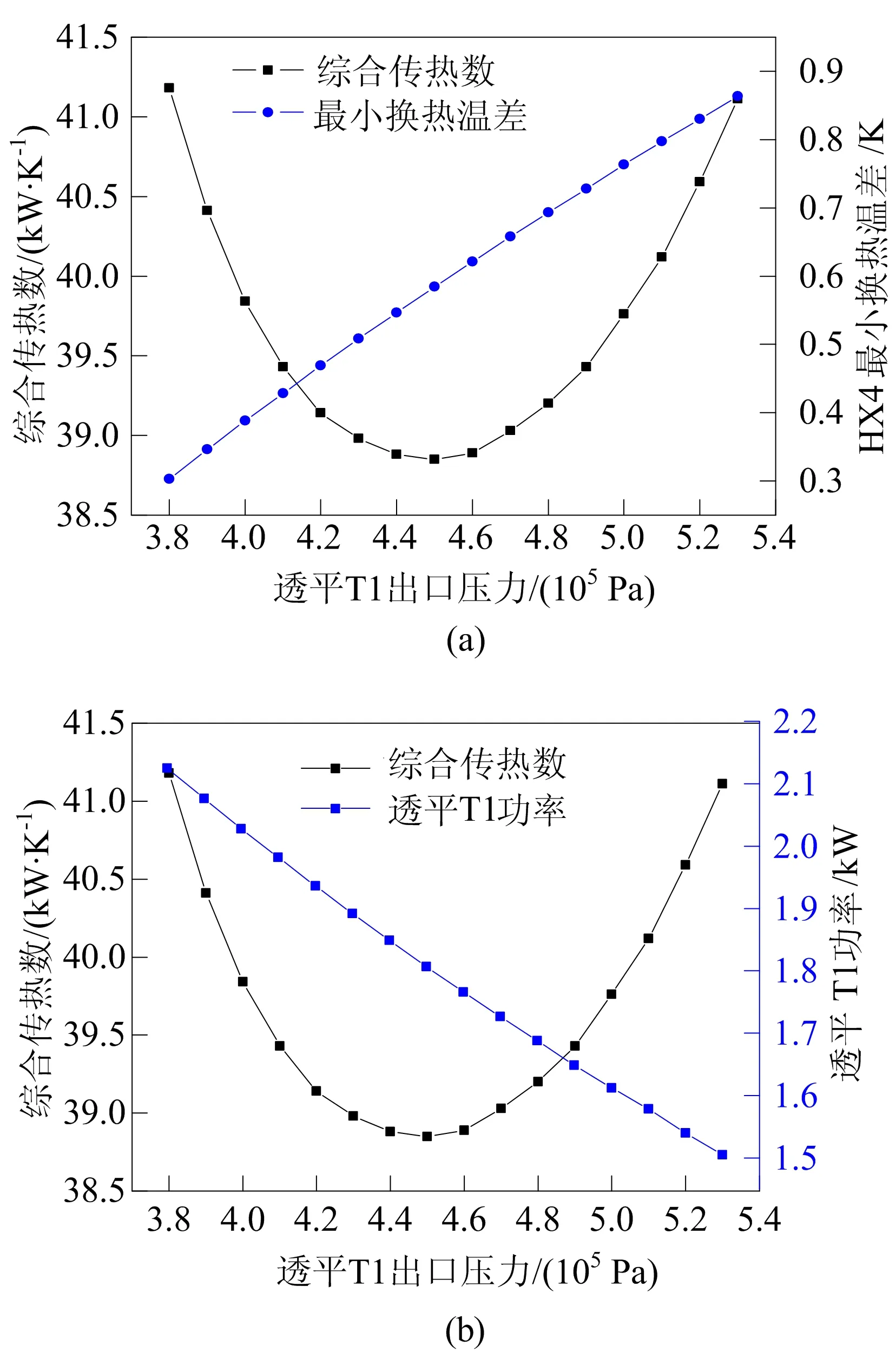

3.3 透平T1出口压力优化分析

透平T1出口压力将会影响到换热器总UA值,且对透平功率有很大影响。选取换热器总UA值、换热器HX4的最小换热温差和透平T1功率为优化变量,对透平T1出口压力进行优化模拟分析,分析结果如图4所示。

图4 透平T1出口压力与优化变量的关系

从图4可以看出,在其他参数不变的情况下,随着透平T1出口压力增大,换热器总UA值先减小后增大,换热器HX4的最小换热温差在一直增大,不过幅度稍有减缓,透平T1功率随着出口压力增大而减小。因此需要从三者之间寻求权衡,保证换热器的换热温差在0.2 K以上,且透平进出口压力比不超过5.64。

选取透平T1出口压力为4.8×105Pa,此时换热器HX4的最小换热温差为0.7 K,透平T1的功率为1.68 kW,换热器总UA值为39.2 kW/K,循环效率FOM为19 %。

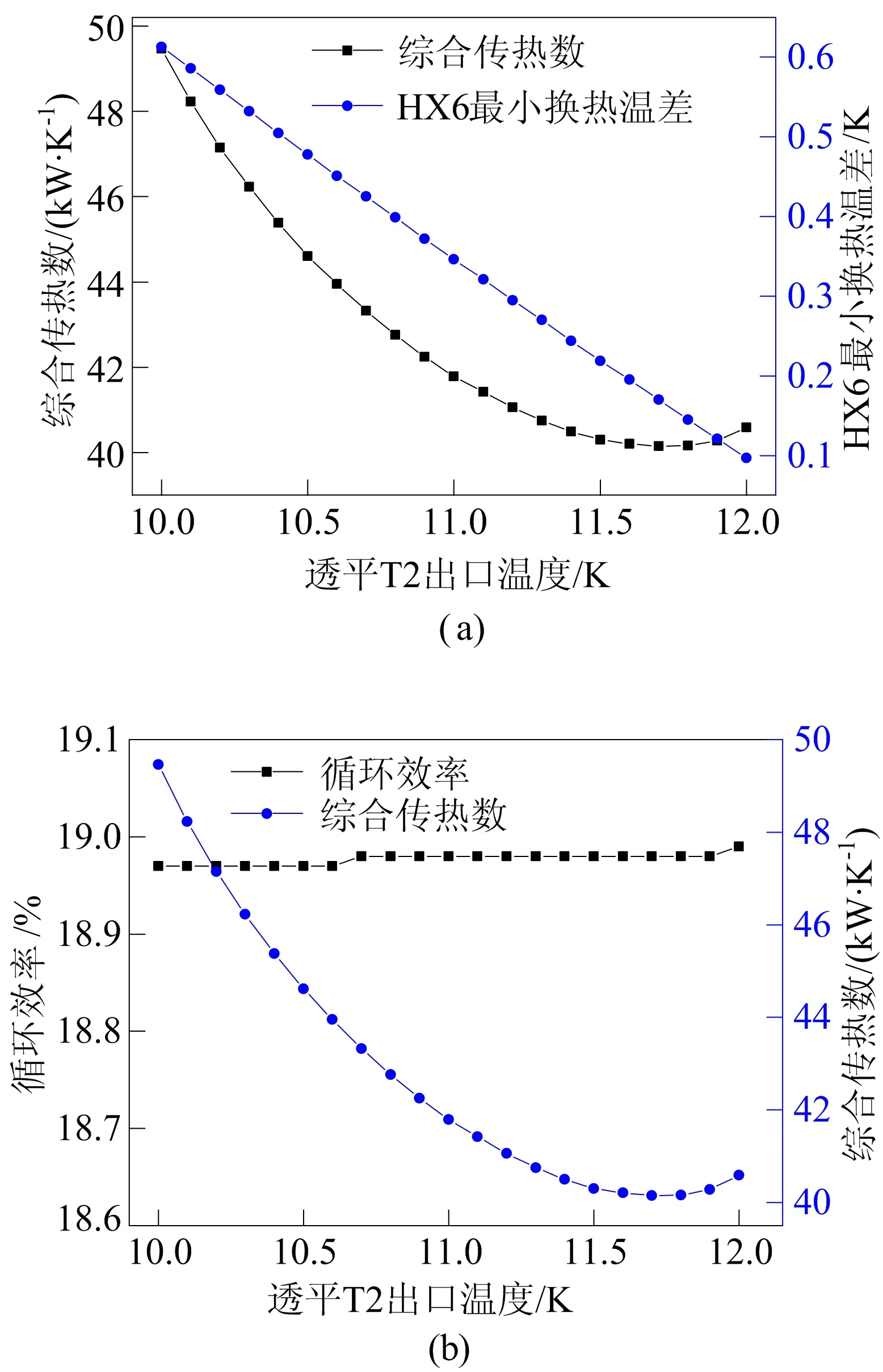

3.4 透平T2出口温度优化分析

透平T2出口氦流与制冷机低压路回流相汇合,与高压路氦流进行换热,因此其出口温度影响着高压路氦流的温度。选取换热器总UA值、换热器HX6的最小换热温差和循环效率FOM为优化变量,对透平T2出口温度进行优化模拟分析,分析结果如图5所示。

图5 透平T2出口温度与优化变量的关系

从图5可以看出,随着透平T2出口温度的增加,换热器HX6的最小换热温差越来越小,换热器总UA值先减小后增大,幅度减缓,循环效率基本不变,制冷循环效率FOM保持在18 %以上。

为了使总UA值较小且保证换热器HX6最小换热温差在0.2 K以上,选取透平T2出口温度为11.4 K,此时换热器总UA值为40.5 kW/K,制冷循环效率FOM为18.95%。

3.5 节流前温度优化分析

节流前温度将会直接影响进入液氦杜瓦的氦物质的焓值,进而制约制冷量的大小,因此需要确定节流前温度的最优值。

选取制冷量和换热器总UA值为优化变量,对节流前的温度进行优化模拟分析,结果如图6所示。

从图6可以看出,随着节流前温度的升高,制冷量和换热器总UA值均在逐渐减小。

为了使换热器总UA值较小以及保证制冷量能够满足要求,选取节流前的温度为4.7 K,此时制冷流程的制冷量为1 050 W,换热器总UA值为40.6 kW/K,制冷循环效率FOM为18.99%。

图6 节流前温度与制冷量和换热器总UA值的关系

4 结 论

本文基于CFETR CSMC低温测试流程,对900 W/4.5 K氦制冷流程进行了优化模拟分析。选取相关参数变量为优化目标进行模拟分析,并将优化值代入氦制冷流程中,得到如下结论:

(1) 优化了氦制冷机的循环效率,其效率达19%以上,得到明显提高。在获得相同冷量的前提下,可极大降低功耗。

(2) 换热器总UA值优化到37.84 kW/K,总UA值的减小降低了投入成本和总占地面积。

(3) 总制冷量达到1 kW,能够满足CSMC热负荷的裕度量。在满足设计要求的基础上,优化了CSMC低温测试流程的氦制冷流程,提高了制冷流程性能,为CFETR CS线圈的研制与冷却设计提供了一定的基础。