废旧磷酸铁锂电池破碎产物旋振筛分仿真分析与实验研究

朱华炳, 汤 晨, 唐陈乐, 陈 东, 柏宇轩, 毕海军

(合肥工业大学 机械工程学院,安徽 合肥 230009)

因为大量废旧磷酸铁锂动力电池报废期的到来,所以其资源化回收越来越受到重视。目前对废旧动力电池回收方法主要分为干法回收、湿法回收及联合法回收。这3种方法均会对环境造成一定程度的污染且能耗较大[1]。因此,需要寻求出一种成本低、环境污染小的回收方式。本文采取机械回收方式,首先对磷酸铁锂电池物理放电处理后进行拆解去芯,取出内芯后分离正、负极片,对负极片加热处理后进行破碎处理;然后采用旋振筛分的方式,将负极片的铜和碳粉分离,并对其回收。

筛分作业在化工、冶金、矿业、医药领域中得到广泛应用,是目前物料粒度分级中最广泛有效的方法,它是通过单层或者多层的筛孔,将松散的混合物料分成若干种不同粒度级产品。本文采用旋振筛进行筛分,使得物料颗粒始终处于翻滚的运动状态,更加松散,易于颗粒分层和分离,并且筛分效率也高于其他振动筛。

目前国内外很多学者都用筛分效率评价筛分物料的分离程度,因此提高筛分效率一直是提高旋振筛性能的核心目标之一[2-5]。本文为了提高废旧动力电池破碎产物回收的效率,利用EDEM软件对旋振筛分过程进行仿真分析,采用正交仿真实验探究振动频率、料层厚度、偏心块夹角对筛分效率的影响,并且通过旋振筛分试验对仿真结果进行验证,最后证实了EDEM软件仿真模拟的可行性与有效性。

1 筛分效率的计算

本文在进行筛分效率求解的过程中,采用目前广泛使用的量效率公式和汉考克效率。在仿真和实验的过程中,选定筛孔孔径为规定粒度,采用量效率公式,即不考虑粒度大于筛孔孔径的物料透筛情况[6]。

筛分效率是指实际进入筛下产物的质量与整个物料中所含筛下物的质量的比值,即

(1)

其中:η为筛分效率;mscr为筛下产品的含量;min为筛分机下料量;α为整个物料中小于筛孔孔径的颗粒含量。由平衡关系可得:

min=mscr+mres,

整理得:

(2)

将(1)式代入(2)式,可得:

(3)

其中:θ为筛上物中小于筛孔孔径的颗粒含量;mres为筛上物的质量。

2 仿真模拟

2.1 仿真参数的选择

本文仿真的对象是废旧磷酸铁锂电池负极片破碎后的铜箔和碳粉。根据文献[7]的研究,颗粒形状对筛分振动参数与筛分效果的影响并不显著;同时,选择形状不规则的入料颗粒,对计算机软硬件要求较高,并且耗时较大。因此本文采用球形颗粒作为物料颗粒的模型,不仅可以简化仿真,而且可以指导实际筛分过程,不会对筛分结果产生大的影响。查阅资料得到铜、碳和筛面(结构钢)的物理参数及材料间接触参数设置,具体见表1、表2所列。

设置筛面直径为200 mm,筛孔直径为2 mm,因为破碎后铜的延展性较好,所以颗粒材料为碳的颗粒设置直径为1 mm,颗粒材料为铜的颗粒设置直径为3 mm。破碎后的产物具有不均匀性,颗粒粒度大小不一,因此在颗粒工厂中以正态分布的形式产生颗粒,进一步满足实际情况。在旋振筛的正上方建立虚拟平面作为颗粒工厂,由于颗粒产生至落到筛面上需要时间,设置颗粒下降速度为0.2 m/s,颗粒在筛面振动前全部下落到筛面上。设置颗粒工厂产生颗粒的速率为104个/s,仿真总时长为6 s。EDEM软件中无法改变模型的位置,为了让仿真能够更加满足实际情况,在SolidWorks中建立模型时,根据偏心块夹角的不同,需要让筛面的X轴正方向与水平面成一定角度,并且筛面质心要与SolidWorks坐标原点成一定距离而建立。因此不同的偏心块夹角仿真所用到的模型不同,需要分别在SolidWorks中建立模型,保存为STEP格式导入EDEM软件中。振动频率和物料厚度的调整可以通过软件内部参数的设置来完成。

2.2 模态分析

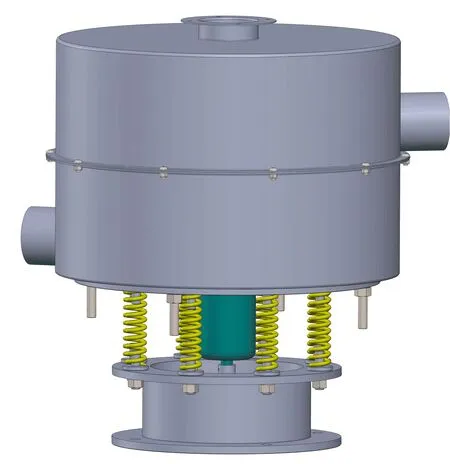

2.2.1 旋振筛模型简化与建立

旋振筛主要由上筛体、筛网、下筛体、弹簧、偏心重锤、底座、电机组成,如图1所示。由于完整的三维模型较为复杂,在对整体分析影响不大且大大提高计算机运行效率的情况下,对模型进行如下简化:① 略去不影响强度的非承载件和不参与直接作业的零件;② 忽略影响不大的工艺孔、螺栓安装孔等,避免小零件的存在对计算机的软硬件提出较高的要求[8]。

图1 旋振筛三维模型

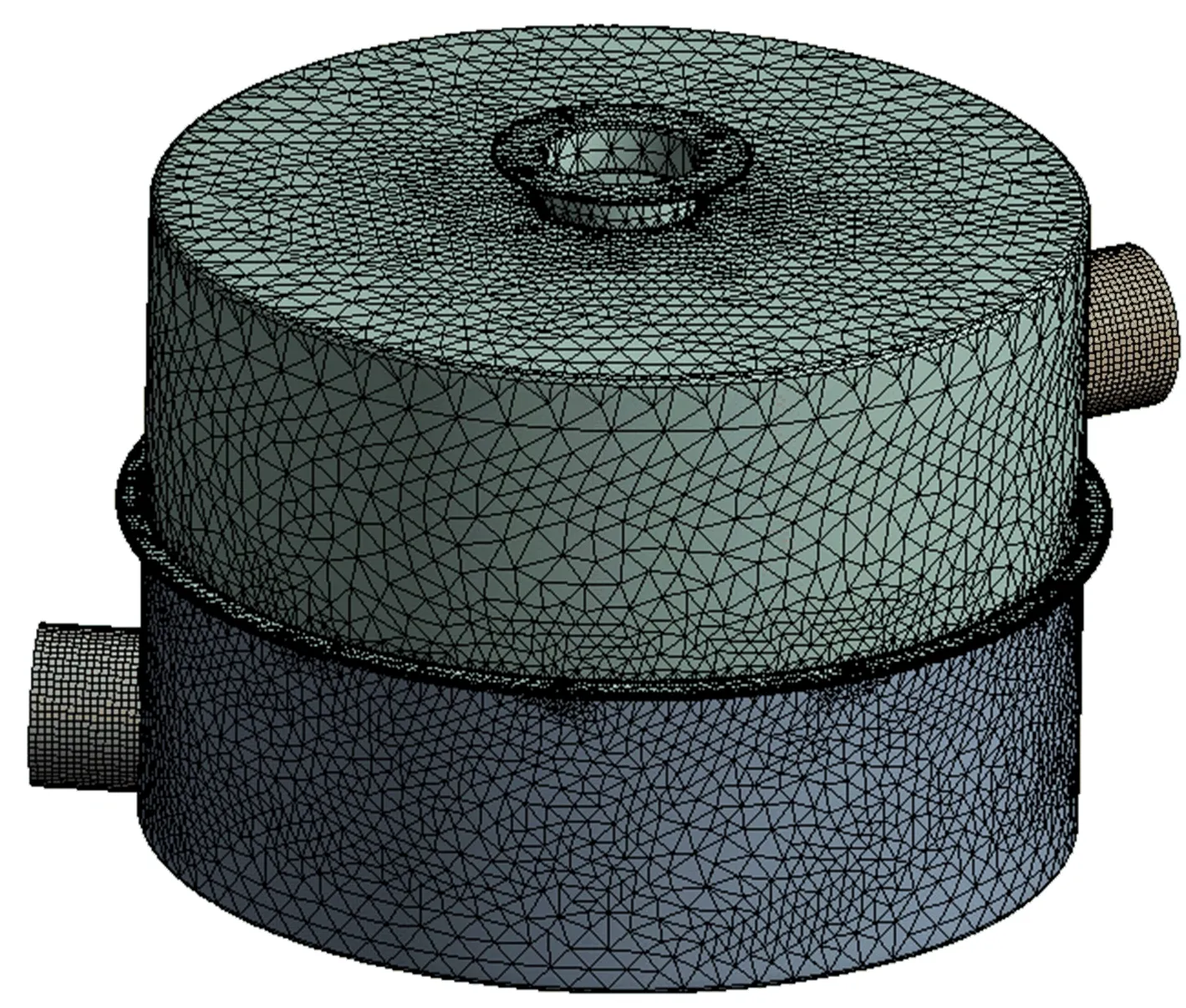

2.2.2 旋振筛有限元模型

在SolidWorks中建立旋振筛的三维模型,以x-t格式导入ANSYS Workbench软件中进行有限元分析。旋振筛材料选择结构钢,密度设置为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3。采用实体单元对旋振筛进行网格划分,如图2所示,旋振筛生成193 172个单元,得到427 379个节点,根据旋振筛实际的运动状态,采用固定约束模态,设置简化后的旋振筛的底面作为固定面进行分析求解。

图2 旋振筛有限元模型

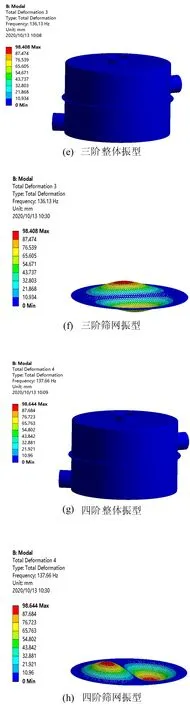

2.2.3 旋振筛模态分析

在机器工作过程中,当其工作频率与旋振筛结构固有频率相同或者相似的时候,旋振筛就会发生共振,应力值和相对振动幅值会大大增加,极有可能遭到局部疲劳破碎,这是应该避免的[9]。本文对旋振筛进行模态分析,找出旋振筛的模态频率,在仿真中选取合适的振动频率,探究振动频率对旋振筛筛分效率的影响,得到旋振筛前4阶模态频率为65.97、84.33、136.13、137.66 Hz,振型图如图3所示。

图3 模态振型图

从图3可以看出,随着振型阶数的增加,旋振筛模态频率逐渐增加,最低阶频率为65.967 Hz,最高频率为137.66 Hz。在一阶、三阶、四阶模态振型,筛体不会发生变形,在二阶模态振型上筛体的顶端会发生一定的变形,对实际筛分影响没那么大,而在一至四阶模态振型中,筛网都会发生变形,由此可以看出筛网对避免共振带来的影响更为重要,需要选取合适的筛网材料减小筛网的变形。同时为了使筛分效果更好,优先需要选取远离最低阶频率65.967 Hz的振动频率,本文暂时选取16、20、24 Hz作为仿真实验旋振筛的振动频率。

2.3 仿真过程及结果分析

2.3.1 单因素变量法

在旋振筛筛分作业的过程中,影响筛分效率主要有振动频率、物料厚度和偏心块夹角3个因素。为了探究这3个因素对筛分效率的影响,本文针对振动频率、物料厚度和偏心块夹角3个因素进行仿真实验。通过改变1个因素的参数,保持另外2个因素参数不变的控制变量法,对3个因素进行仿真。

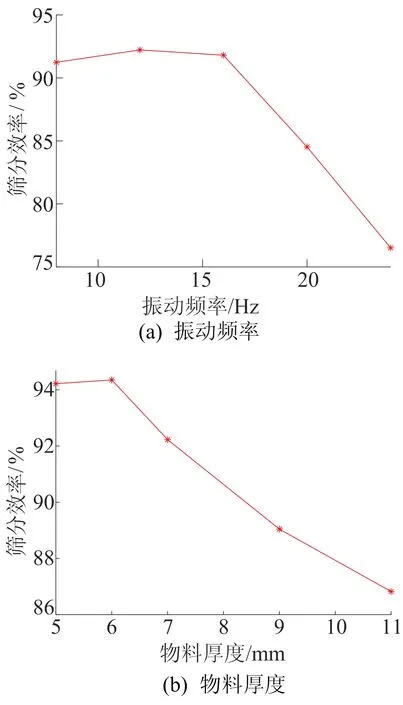

(1) 振动频率对筛分效率的影响。振动频率取8、12、16、20、24 Hz 5组参数,物料厚度取7 mm,偏心块夹角取0°,对振动频率进行5组仿真,并通过MATLAB软件绘制出筛分效率随着振动频率变化的折线图,如图4a所示。

(2) 物料厚度对筛分效率的影响。物料厚度取5、6、7、9、11 mm 5组参数,振动频率取12 Hz,偏心块夹角取0°,对物料厚度进行5组仿真,并通过MATLAB软件绘制出筛分效率随着物料厚度变化的折线图,如图4b所示。

(3) 偏心块夹角对筛分效率的影响。偏心块夹角取0°、30°、45°、60°、90° 5组参数,振动频率取12 Hz,物料厚度取7 mm,对偏心块夹角进行5组仿真,并通过MATLAB软件绘制出筛分效率随着偏心块夹角变化的折线图,如图4c所示。

图4 不同因素对筛分效率的影响

从图4可以看出:随着振动频率的增加,筛分效率先提高后降低;随着物料厚度的增加,筛分效率先提高后降低;随着偏心块夹角的增加,筛分效率先提高后降低。

2.3.2 正交实验

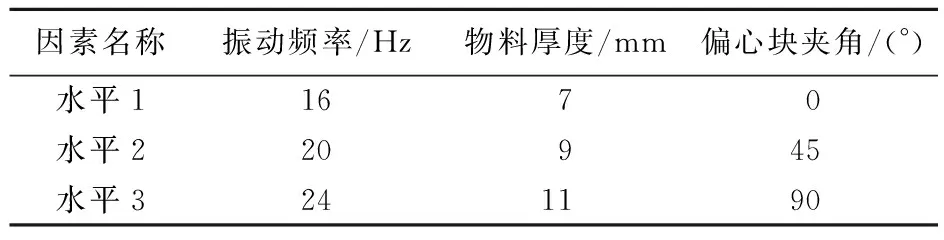

采用单因素变换法可以得到某个因素对筛分效率的影响,但无法得到各个因素对筛分效率的影响程度。因此采用正交实验的方法,选择9-3-3正交实验表进行仿真,因素水平见表3所列。

表3 因素水平

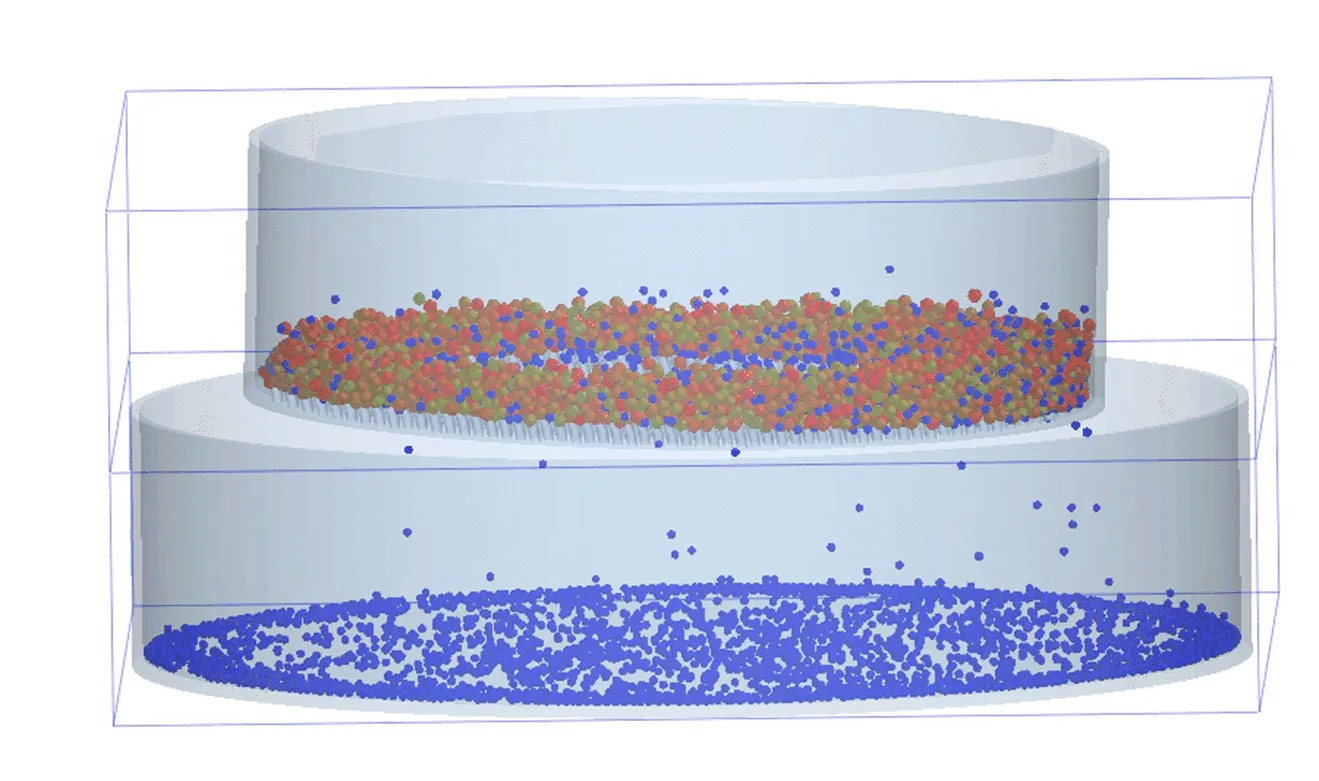

实验分为9组,每组按照不同的参数设置分别进行仿真,建立一个Grid Bin Group的模块,如图5所示,实时记录在此空间范围的碳粒质量,仿真结束后,计算对应的筛分效率。

图5 仿真模拟过程

2.3.3 正交实验分析过程

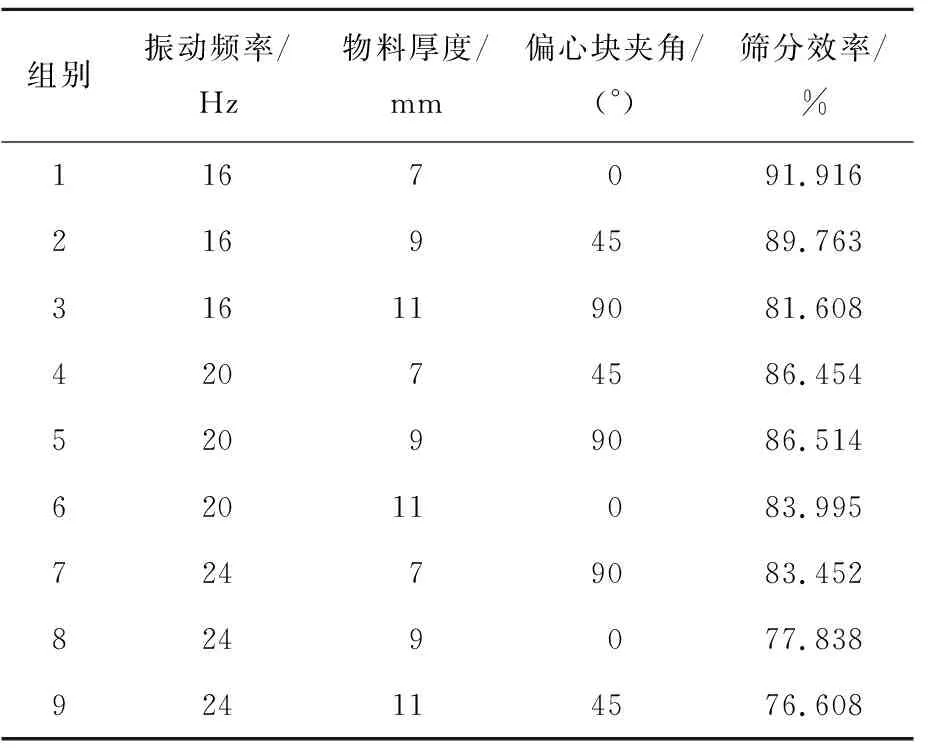

正交实验结果见表4所列。

观察9组数据可以发现,实验1的筛分效率最高,而实验7的筛分效率最低。为了从实验数据中得到各因素对筛分效率的影响程度,使用正交助手软件对仿真得到的9组数据进行极差分析,结果见表5所列。

表4 正交实验结果

表5 极差分析结果

从振动频率、物料厚度和偏心块夹角3个因素的极差分析结果可以看出,振动频率的极差最大,这表明振动频率对于振动筛分的影响最大,物料厚度次之,而偏心块夹角对于振动筛分的影响最小。

3 试验验证

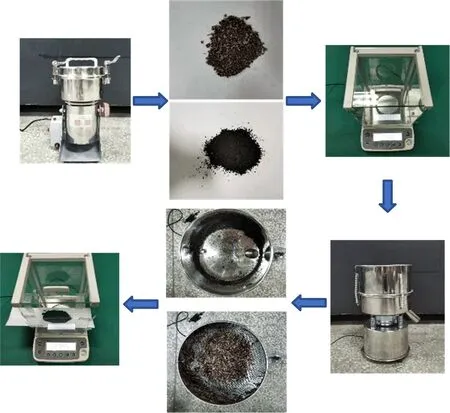

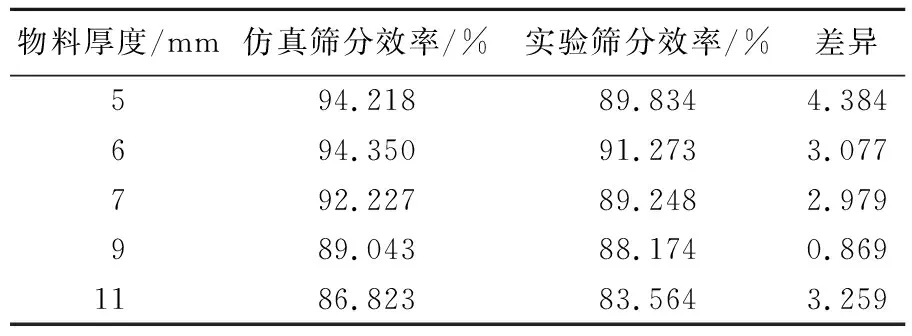

试验原料采用实验室破碎机对磷酸铁锂电池负极片破碎后的产物,采用实验室频率为12 Hz的小型旋振筛,偏心块夹角为0°,用精密电子天平称取仿真中5、6、7、9、11 mm对应的物料质量,放入旋振筛中进行振动筛分,试验结束后,再称量筛下物的质量,实验过程如图6所示,并计算出筛分效率,结果见表6所列。

将筛分效率绘制成折线图,如图7所示。从图7可以看出,随着物料厚度的增加,实验得到的数据和仿真得到的数据都呈现先上升后下降的趋势。这是由于物料厚度过大,颗粒间不易松散,容易堵塞筛孔,导致筛分效率降低。

从表6和图7可以看出,由于实验中的误差,实验数据和仿真数据有所差异,但是差异都在5%以内,并且整体趋势相同。因此,用EDEM软件对旋振筛分进行仿真模拟是可行的。

图6 实验过程

表6 仿真与实验数据对比

图7 仿真与实验结果对比

4 结 论

(1) 振动频率决定着物料颗粒在筛分过程中的跳动频率和与筛面碰撞的次数。振动频率较低或者较高都会导致筛分效率低。因此需要选择合适的振动频率来获得更好的筛分效果。

(2) 随着物料厚度的增大,筛分效率会有所提高;但随着物料厚度继续增加,颗粒间不易松散,容易堵塞筛孔,筛分效率降低。因此选择合适的物料厚度对于获得最高筛分效率也有很大的影响。

(3) 偏心块夹角是上下偏心块的空间相位角,偏心块夹角不同,会产生不同的激振力,在0°~45°之间,筛分效率随着偏心块夹角的增大而提高;在45°~90°之间,筛分效率随着偏心块夹角的增加而降低。

(4) 结合EDEM仿真结果和正交实验分析得知,3个影响因素中振动频率的影响是最大的,其次是物料厚度,而偏心块夹角影响最小。这为旋振筛的优化设计提供了参考依据。

(5) 仿真模拟与试验所得到的筛分效率随物料厚度变化图基本一致,这表明了利用EDEM软件进行仿真模拟的可行性和有效性。