顺层钻孔水力压裂增渗技术在单一低透气性煤层的应用

薛志鹏

(山西煤矿安全培训中心,山西 太原 030012)

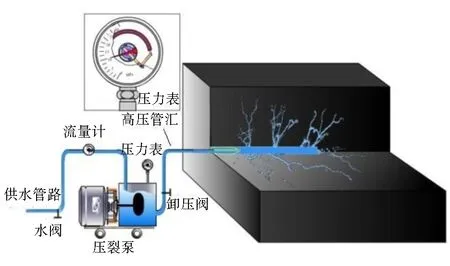

在低透气性的煤层中,常规钻孔布置及参数在进行预抽采的过程中难以满足要求。采用顺层水力压裂技术,是在利用高压水的冲击力的前提下,在煤层中钻取顺层钻孔,高压水压入致裂。图1为顺层钻孔设备及管路连接示意图。低透煤层煤矿井下顺层压裂工艺在实际应用中,考虑到为满足井下防爆、多量程穿层压裂等要求,需要采用大流量泵体[1]。顺层水力压裂过程中的高压水,除较少部分通过返排孔流出,大部分通过煤裂隙流出或浸润煤基质被截留[2]。起裂所需压力大于裂纹扩展压力,钻孔起裂后,裂纹一般只在弱面上继续扩展,而其余方向裂纹不再发育[3]。

为减少水量流失,满足裂隙扩展的范围与程度需要,满足寺家庄矿井下实际工况,在15301工作面开展改进水力压裂的封隔器串联封孔工艺,设计优化水压目标方向,改进水力压裂在顺层条件的实际生产工艺,消除瓦斯治理盲区的相关工程实验。并建立对顺层钻孔水力压裂技术在瓦斯抽采方面的影响效果评价体系。

1 顺层钻孔压裂施工工艺研究

1.1 泵注压力

煤岩损伤破坏的本质是能量不断演化的结果,采用能量的观点研究压裂压力更加符合实际情况[5-7]。因此,本节通过能量的原理确定煤层高压压裂压力的大小。压裂压力直接影响着压裂的实际效果,在较小的压裂压力情况下,水流湿润效果不明显,无法达到理想效果;若压裂压力较大,需要对压裂设备提出更高的技术要求的同时,还容易造成压裂过程的煤与瓦斯突出[8]。压裂孔视平面应力问题,如图2所示,分析可知,高压水和地应力直接影响周围煤体的屈服破坏。

图1 顺层钻孔设备及管路连接示意

图2 煤层压裂孔周围应力状态

小主应力随着压裂压力P增大而降低,最大裂纹扩展力发生在最大拉应力方向,结合寺家庄矿工作面现场实际情况,针对不同的侧压系数进行计算即可得到高压压裂时煤体破裂的临界水压值,采用能量原理计算临界压裂压力值为 18~25 MPa,相关计算参数如表1所示。

表1 计算参数

1.2 封孔长度

根据现场压裂试验发现,煤层压裂过程中,封孔长度对于压裂效果和煤壁的稳定性具有重要影响。本次压裂采用重庆煤科院提供专用封隔器(MKY80型封隔器)和配套封孔管封孔,若压裂孔封孔长度较短,一方面容易密封不严,导致钻孔中的水向外渗漏,无法保证压裂量。另一方面将导致压裂后的煤壁酥软,这对回采具有很大的不利影响。煤层压裂过程中,一定要严格控制封孔长度,工作面前方煤体由于采动影响而处于破碎状态,因此,每个压裂孔的封孔长度不得少于20 m,封孔示意如图3所示,压裂前准备、施工工艺流程如图4所示。

图3 顺层封隔器封孔示意

图4 压裂工艺流程

以上设计的压裂参数均为根据现有模型进行的理论计算,由于寺家庄煤矿15号煤层属于厚煤层,具体施工参数的确定,需待对煤层进行现场压裂后,根据现场施工的条件进行优化,并对现有压裂设计模型进行修正后再进行详细设计,并构建成基于起裂压力、压裂半径、漏失量计算、摩阻损失等参数的厚煤层水力压裂参数设计体系。

2 顺层钻孔水力压裂现场试验

2.1 顺层钻孔压裂钻孔布置

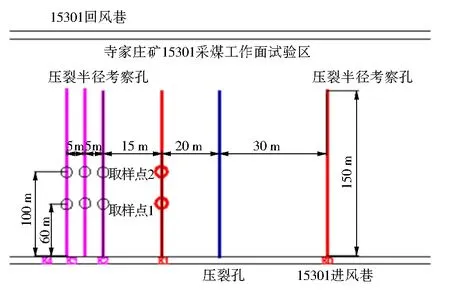

根据寺家庄矿15301工作面煤层地质情况及工作面的实际生产情况,试验区域距构造区域50 m,在试验区,先对压裂时间及压裂影响半径进行试验考察,图5为压裂孔及考察孔设计图,图中蓝色钻孔为压裂孔,压裂施工前先在压裂孔两侧间距20 m、30 m处,分别施工压裂考察孔K1、K0,用于在压裂过程中观察出水情况,施工考察孔K1时取煤样测试煤体原始瓦斯含量及含水率。另外考察孔K1下管30 m,“两堵一注”水泥砂浆封孔20 m,孔口安装闸阀(压裂时处于开启状态),如果考察孔出水(说明压裂影响区域已覆盖考察孔与压裂孔之间20 m范围),则关闭闸阀继续压裂,直到另一侧考察孔出水则停止压裂,并记录压裂开始到考察孔出水时间。压裂结束后,在距离压裂孔35 m、40 m、45 m布置压裂影响半径考察孔(K2、K3、K4),取样测瓦斯含量、含水率与原始煤体对比进一步考察压裂范围(如果所测含量比原始含量小则说明在压裂影响半径内)。钻孔参数设计表如表2所示。

图5 采煤工作面压裂半径考察钻孔布置图

表2 压裂半径考察孔参数设计

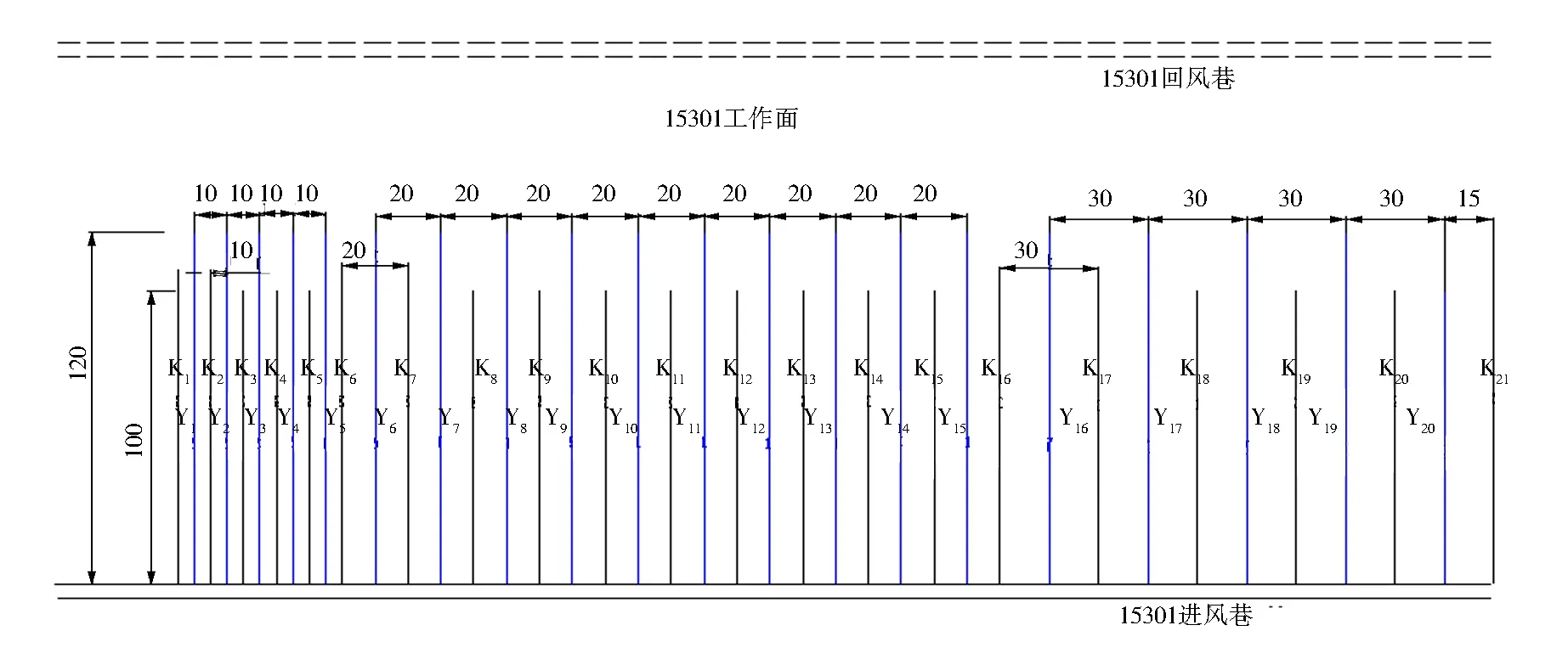

15301工作面顺层孔水力压裂试验压裂孔间距按10 m、20 m和30 m设计,在15301工作面回风巷施工顺层压裂钻孔,顺层水力压裂钻孔设计孔径94 mm,孔深120 m,图中蓝色钻孔为压裂钻孔(Y1~Y20号孔)。为了考察压裂范围及压裂结束判识,在压裂孔两侧相同间距各施工1个考察孔(K1~K21号孔)。

15301工作面进风巷顺层压裂钻孔及考察孔设计图如图6所示,施工参数如表3所示。在井下施工过程中,要达到钻孔的有效性,这需要对煤层瓦斯含量、原始水分以及煤层产状进行评价,选择科学适合的钻孔位置,辅助孔接入抽采管路,以保证压裂过程能有足够自由胀裂空间,同时为防止破碎煤粒堵塞流水通道,需设防水排渣装置。

图6 15301工作面回风巷顺层水力压裂钻孔及辅助孔设计图(m)

表3 15301工作面顺层钻孔压裂参数设计

15301工作面完成了7个顺层钻孔压裂,压裂情况如表4所示。

表4 15301工作面顺层钻孔压裂情况

2.2 顺层钻孔水力压裂效果考察

根据压裂现场实施情况,完成压裂影响半径、抽采效果等考察工作,并根据压裂效果对压裂参数及钻孔布置进行优化,形成适用于某一矿井同一水平同一地质单元内的压裂参数及效果考察方法。

2.2.1 压裂影响半径考察

1) 施钻现象判识。压裂裂缝的有效扩展范围即为压裂有效半径,且裂缝扩展后,破坏了煤层的原始结构,因此在施钻过程中,会出现高压水涌出现象,并携带颗粒状煤屑。因此可通过钻孔排水间接确定压裂有效半径。

2) 瓦斯含量法。压裂后,由于高压水的驱赶作用,煤层内的游离瓦斯将被驱赶至压裂有效半径外围区域,因此可通过对效果考察孔的瓦斯含量测定对压裂有效半径进行判识,可解吸瓦斯含量较原始含量减小的区域即为压裂有效半径范围。为缩短考察时间,本次试验效果考察将采用直接法测定压裂区域的可解吸瓦斯含量。钻孔施工过程中测定距压裂孔不同距离处的瓦斯含量,同时测定煤样含水率。

寺家庄矿15301工作面完成了压裂影响半径考察,当压裂注水达到60 m3时,考察孔K1出水,关闭孔口闸阀,继续压裂达到80 m3时,考察孔K0出水,直观说明了顺层钻孔水力压裂影响半径达30 m以上。

2.2.2 抽采效果考察

抽采浓度、抽采混合流量、抽采纯量等作为对抽采效果评价的参数,可以直观地反应压裂对煤体的增透作用,统计试验孔与对比孔的抽采量及抽采浓度,即可表征试验孔与对比孔的钻孔瓦斯抽采难易程度。对比孔在钻孔施工完成,立即进行封孔联抽;试验孔在钻孔后,需要进行水力压裂,完成后再封孔联抽,根据钻孔瓦斯抽采量,钻孔控制范围、结合抽采区域煤层瓦斯含量(根据抽采效果配合考察)。

寺家庄矿井下顺层孔的抽放单元根据实际生产要求,设计单元间间隔为200 m,单元所在位置原设在400 m压裂区,但受工作面生产限制,压裂区实际在工作面外围200 m,如图7所示。设计抽放孔间距2.5 m,钻孔长度120 m,封孔长度21 m.选择一组未被压裂且抽采钻孔参数均一致的抽采单元进行效果对比,安装相同型号的抽采计量装置进行效果考察。

图7 不同区施工对比图(m)

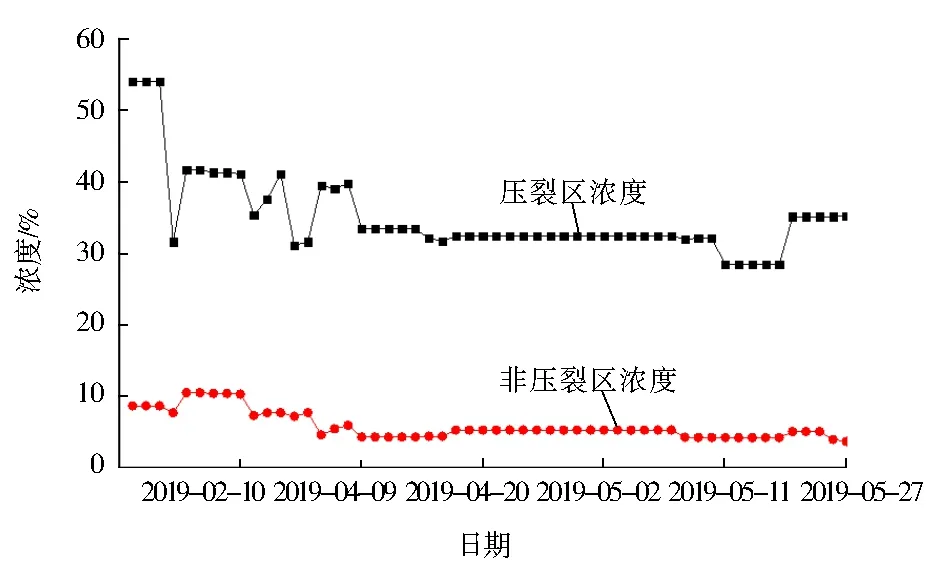

由图8与图9可知,在15301进风试验地点,压裂区平均浓度在36.2%,而非压裂区仅在6.0%;压裂区百孔纯量(平均单孔纯量)在3.73 m3/min,非压裂区在0.35 m3/min.

图8 不同区瓦斯抽采浓度变化

图9 不同区瓦斯抽采纯量变化

3 结 语

1) 采用顺层钻孔压裂水力技术,抽采浓度明显提高。压裂区在36.2%,非压裂区在6.0%,约提高6倍。

2) 顺层钻孔水力压裂区抽采纯量明显高于非压裂区。压裂区在3.73 m3/min,非压裂区在0.35 m3/min,约提高11倍。

3) 通过对实验区域进行顺层钻孔水力压裂效果的研究,改进得到水力压力在单一低透气性煤层的实际生产施工工艺。采用抽采纯量与浓度作为主要指标,开展了工作面顺层水力压裂技术对瓦斯抽采促进效果进行评价,为评测瓦斯抽采质量,以瓦斯含量与含水率作为对比参数。