高瓦斯高应力区大直径钻孔卸压快速掘进技术研究与应用

徐 宁

(山西潞安化工集团 余吾煤业公司,山西 长治 046103)

煤炭是我国能源的“压舱石”和“稳定器”,在一次能源消费结构中占比长期超过50%[1-2].但是,随着采掘深度增加,瓦斯含量和地应力都在增大。高瓦斯、高应力煤巷安全快速掘进成为非突出矿井亟待攻克的技术难题。通过卸压增透提高瓦斯抽采效率,是瓦斯防治技术的根本理念;而卸压也是消除应力集中的治本之策。因此,高瓦斯和高应力的治理,在技术原理上具有相通性,研发高瓦斯和高应力一体化防治技术,可以有效减少工程量,降低灾害治理成本,提高安全生产水平。

超前钻孔是我国试验和应用最早的一种局部防突措施,目的是缓解钻孔控制范围内的应力状态,同时排放瓦斯,达到减弱和防止突出的目的[3-6]。该技术经过长期演化,在高应力较为明显的矿井得到了推广应用。通过增加钻孔直径,将集聚高压缩能的煤岩破碎,排出更多煤屑,实现软化煤岩结构、消除地层应力集中,从而达到卸压目的[7-11]。大量实验表明,当钻孔深度大于其半径20倍时,钻孔应力受孔周煤体自重的影响微乎其微。钻孔周边最大应力的集中程度不受孔径影响,即钻孔任意处围岩切向应力与轴向应力之和为一定值,大小为两倍初始地应力[11]。因此,钻孔直径及长度优化是保障卸压效果的关键因素。

余吾煤业为高瓦斯矿井,随着矿井采掘水平不断延伸,在高瓦斯煤巷掘进过程中部分区域瓦斯涌出量不断增加,并伴随着响煤炮、片帮、巷道收敛等高应力现象。通过分析煤巷施工各环节制约因素,创新提出并试验了大直径钻孔卸压+瓦斯排放巷道快速掘进技术[12],取得了较好安全效益、经济效益和综合效益。

1 研究区瓦斯地质概况

1.1 含煤地层和地质构造

余吾井田构造上位于太行山中段西侧,长治盆地西部,面积160.24 km2.井田内总体构造形态为走向北东—南北向西缓倾的单斜,在此基础上发育方向比较单一的宽缓褶曲(两翼倾角一般小于10°),沿倾向及走向伴有少量断层及陷落柱。井田内地层从新至老有第四系(Q)、三叠系下统刘家沟组(T1L)、二叠系上统石千峰组(P2sh)、二叠系上统上石盒子组(P2s)、二叠系下统下石盒子组(P1x)、二叠系下统山西组(P1s)、石炭系上统太原组(C3t)、石炭系中统本溪组(C2b)、奥陶系中统峰峰组(Q2f).

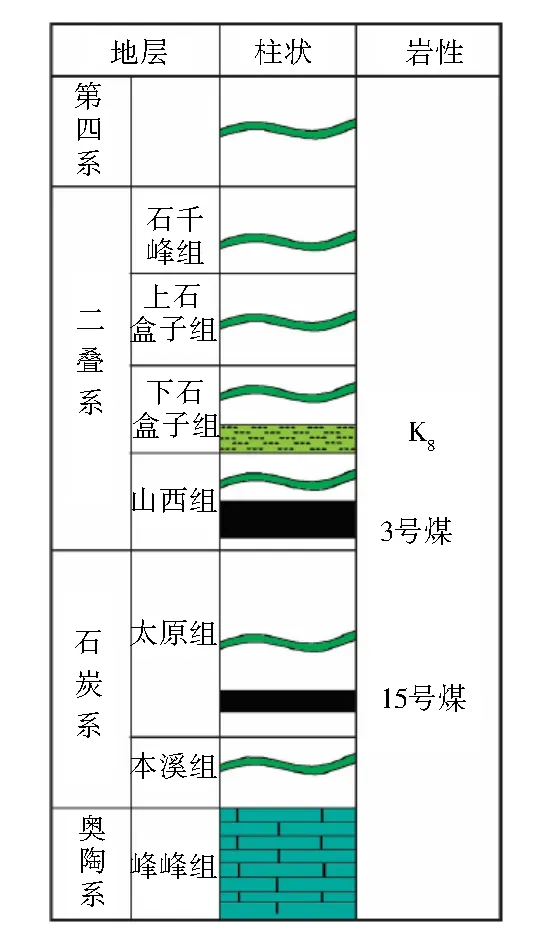

余吾煤业当前主采煤层为3号煤层,位于二叠系山西组下部,为上煤组,埋深500~700 m,煤层厚度为4.82~7.25 m,平均厚度6.02 m,煤层稳定,顶板一般为泥岩,粉砂质泥岩,底板为黑色泥岩、粉砂岩,老底为中细粒砂岩。夹矸0~3层,一般1层,厚0.27 m,属结构简单至较简单煤层,地层柱状图如图1所示。

图1 地层柱状图

1.2 瓦斯和地应力

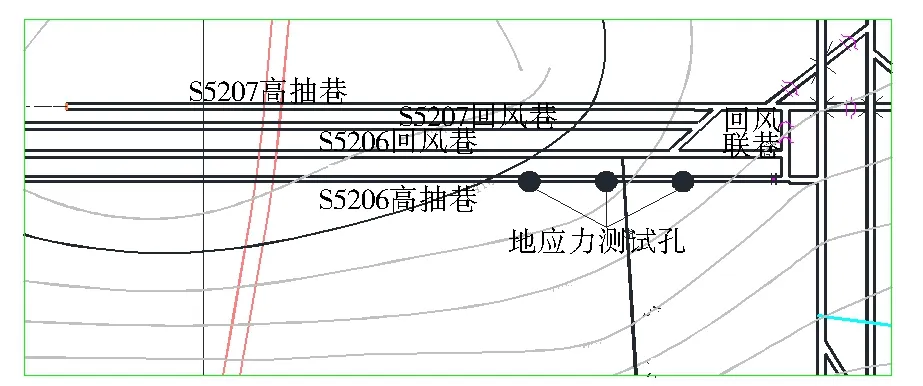

S5207回风巷位于南五采区,北侧为南五2号回风下山,东侧为S5206回风巷(已掘),南侧及西侧为实体煤。巷道设计长度为1 694 m,沿煤层底板掘进,宽5.4 m,高3.8 m,巷道配风量为1 462 m3/min,在掘进里程0~1 036 m区间时,巷道直接掘进,瓦斯浓度较为正常,无动力现象,没有采取瓦斯和高应力防治措施;在掘进里程1 036~1 086 m区域时,风排瓦斯量为6.1~7.6 m3/min,掘进时,风流瓦斯浓度为0.52%~0.65%,实测瓦斯含量7.8 m3/t;迎头频繁出现响煤炮现象,同时,在滞后迎头50~200 m范围连续出现煤墙外鼓、锚索绷断失效现象,巷道掘进进尺由7.2 m减少至5.4 m.在邻近区域实测地应力为10.1 MPa,S5207工作面瓦斯地质图如图2所示。

图2 S5207工作面瓦斯地质图

2 大直径钻孔卸压技术优化及应用

2.1 大直径钻孔卸压技术优化

钻孔周围破裂区及卸压区范围是卸压抽采及卸压防灾技术的核心,单一钻孔周围破裂区半径R为:

R=β·a

根据余吾煤业S5207的钻屑排出情况,对确定β的诺莫图进行了优化,并在图中绘制了对应的破裂范围系数β的变化区间,经过修正的确定的诺莫图如图3所示。

图3 经过修正的确定的诺莫图

由此,确定研究区钻孔破裂范围系数的变化区间为7~12,平均为9.5,进而可知,120 mm大直径钻孔的影响半径约为0.57 m,初步确定余吾煤业大直径卸压钻孔的合理间距为1 m.

2.2 大直径钻孔卸压排放技术应用

在巷道周围的煤体内打卸压孔是利用卸压孔对巷道周围煤体进行切割,使巷道压力向煤体深部转移,同时利用卸压孔的空间收缩来释放周围煤体的压力,从而达到减少巷道受压变形的目的。

根据上述理论研究成果,在S5207回风巷两帮施工大直径卸压孔,钻孔间距为1 m,开孔高度为1.1~1.3 m,深度为20 m,钻孔直径为120 mm,S5207回风巷卸压孔布置示意如图4所示。

图4 S5207回风巷卸压孔布置示意

3 大直径钻孔卸压+瓦斯排放综合效果分析

3.1 瓦斯涌出量下降

在S5207回风巷,未采取措施区域(掘进里程1 036~1 086 m),风流平均最高瓦斯浓度为0.70%,回风流平均最高瓦斯浓度为0.59%,风排瓦斯涌出量为7.1 m3/min.采取大直径钻孔卸压技术后,在掘进里程1 086~1 136 m区段,风流平均最高瓦斯浓度为0.62%,同比下降11.4%;回风流平均最高瓦斯浓度为0.54%,同比下降9.26%;风排瓦斯涌出量为6.45 m3/min,同比下降9.15%,S5207回风巷瓦斯涌出变化情况见图5.

图5 S5207回风巷瓦斯涌出变化情况

通过大直径卸压钻孔的实施,提高了瓦斯抽采钻孔的抽采效率,减少了巷道掘进期间瓦斯涌出量,有效促进了巷道掘进速度提升。

3.2 巷道变形量减小

采用山东思科赛德研发的表面位移监测系统对巷道两帮位移进行实施监控,表面位移监测系统由测距仪、显示器和反光板组成。激光测距仪发出激光束射到反光板上实时测量位移值,通过无线传输,实现实时动态监测,测量精度1 mm,测量时间30 min/次,S5207回风巷巷道变形量如表1所示,激光测距仪布置示意如图6所示。

表1 S5207回风巷巷道变形量

图6 激光测距仪布置示意

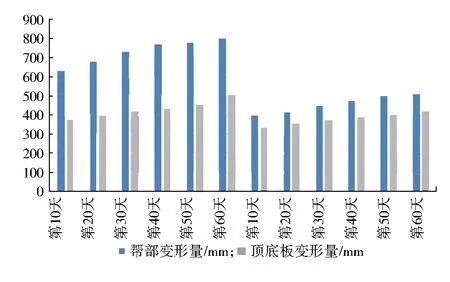

S5207回风巷在里程986~1 086 m区域与1 086~1 186 m区域均按照间距50 m布置测距仪,其中里程986~1 086 m区域未施工卸压孔,1 086~1 186 m区域施工间距1 m的卸压孔。对比时间均为60 d.

由表1可以看出,未施工卸压孔时,帮部最大变形量为800 mm,顶底板最大变形量为500 mm;采取卸压孔措施后,帮部最大变形量为510 mm,顶底板最大变形量为415 mm;即采取卸压措施后,帮部变形量减少290 mm,顶底板变形量减少85 mm,卸压效果较好,巷道变形量对比图如图7所示。

3) 日进尺提升。由图5可以得出,未采取瓦斯防治措施和卸压措施前,掘进50 m需要10 d,平均每天掘进5 m;采取措施后,掘进50 m仅需要8 d,平均每天掘进6.25 m,即每天提升进尺1.25 m,掘进速度有了较为明显提升。

图8 巷道变形量对比图

4 结 语

通过对S5207回风巷高瓦斯高应力区域采取大直径钻孔卸压+瓦斯排放技术,巷道掘进过程中瓦斯涌出量下降,同时巷道变形量大大减少,日进尺有所提升,保障了巷道的高效掘进。

1) 对巷道迎头煤体进行卸压,降低煤层瓦斯压力,迎头煤体应力集中区向深部移动。瓦斯抽采效率提升,风流瓦斯浓度下降了0.08%,回风流瓦斯浓度下降了0.05%,风排瓦斯涌出量减少0.65 m3/min.

2) 在巷道高应力区域施工两帮卸压孔,能够有效将巷道压力向周围煤体的深部转移,减少巷道变形量。S5207回风巷施工卸压孔后,帮部变形量减少290 mm,顶底板变形量减少85 mm,卸压效果较好。

3) 大直径钻孔卸压+瓦斯排放技术为非突出矿井煤巷的安全快速掘进进行了初步探索,针对不同瓦斯地质条件,合理优化钻孔直径及间距,综合防治效果还有提升空间。