回转窑多粒径颗粒流动与偏析的DEM模拟与实验研究

赵东昇,邱家用*,居殿春,孙 健,余 水,齐渊洪

(1.江苏科技大学 冶金与材料工程学院,张家港 215600;2.张家港江苏科技大学 产业技术研究院 精细冶金研究所,张家港 215600;3.扬州市职业大学 机械工程学院,扬州 225009;4.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京 100081)

1 引 言

回转窑最初作为煅烧水泥熟料的反应器,广泛地应用于冶金、化工和环保等行业。窑内物料多为散体颗粒状,物料在窑内不断翻滚和前进,并与上方的逆流热风以及窑壁完成能量交换[1,2]。而回转窑内物料的运动状态以及偏析程度,直接影响着物料的混合与传热效率[3,4]。因此,研究回转窑内颗粒物料的流动模式以及明晰其偏析行为,对于掌握混合机理和提高产品质量与生产效率具有重要意义。

为掌握回转窑内颗粒物料的混合规律,国内外很多学者基于物理实验[5,6]和数值模拟[7-10]的方法对回转窑内颗粒物料轴向和径向流动特性进行了研究。Chatterjee等[5,6]通过建立冷态实验模型,对窑内颗粒物料的偏析情况进行了总结,指出材料密度和静止角度的差异是造成偏析的原因,发现偏析程度并没有伴随窑长的变化而发生明显改变。Xiao等[11]将回转窑料床分为混合区和呆滞区,基于物理实验测量料床中混合区所占比例,对比分析了填充率、Froude数以及颗粒与圆筒的直径比等参数对混合区比例的影响,证明填充率的增加会导致混合区比例下降,而随着Froude数和休止角的增加,混合区比例呈线性增长趋势,总体变化范围为20%~45%,计算结果可为回转窑传热效率的分析提供帮助。然而,由于物理实验手段只能从宏观角度观测,无法得到每个颗粒在回转窑内的具体分布信息。因此,需要采用数值模拟的方法,从微观的颗粒尺度获得更加复杂与准确的颗粒离散体的数据。

离散元法[12]DEM(discrete element method)就是颗粒尺度的数值模拟方法,在多种反应器的数值模拟中都得到很好的应用[13,14]。Alizadeh等[14]通过离散元法将旋转滚筒内颗粒流动和混合的DEM结果与Lagrange实验数据进行比较,对颗粒停留时间、径向偏析和轴向弥散系数的径向变化等流动现象进行了数值和实验研究,获得的结果具有较好的一致性。同时,揭示了杨氏模量和静摩擦系数对颗粒动力学的重要性。陈辉等[15]研究了颗粒尺寸和密度差异对二元物料在回转窑内混合的影响。研究发现,当二元颗粒A与颗粒B其他物性参数保持一致时,增加单颗粒的体积比会增强渗流作用,而增加单颗粒的密度比会增强凝聚作用。并且得出颗粒渗流与凝聚机理的平衡曲线,可以通过改变单颗粒的体积比,达到物料均匀混合的目的。而实际上,回转窑内颗粒的粒径分布复杂,在多粒径颗粒流动下,料罐中不同的物料排列顺序会影响回转窑内颗粒的流动模式和粒度偏析。因此需要对多粒径颗粒在回转窑内的轴向流动过程以及料罐的不同装填顺序对窑内颗粒偏析行为的影响进行深入研究。

以自制的回转窑物理模型为实验平台,绿豆、黄豆和黑豆为颗粒介质,依据料罐不同装填顺序,对料罐排料过程和回转窑输运过程中颗粒流动进行DEM模拟与实验研究。基于料罐排料模式、回转窑内颗粒空间和速度分布及力链结构,分析料罐不同装填顺序对回转窑轴向和径向上颗粒混合与偏析的影响,为回转窑的优化操作提供理论依据。

2 研究方法

2.1 物理模型

物理实验是在1/25比例的回转窑物理实验装置上进行的,如图1所示。实验装置由料罐、导料管、回转窑本体、不锈钢支架和0.75 kW电机组成,除不锈钢支架外,均采用厚度为10 mm的有机玻璃板制作,以便于观察颗粒堆积形态和研究颗粒流动模式,设备的具体参数列入表1。整个实验采用高速摄像机记录颗粒流动过程。

图1 物理实验装置

表1 物理实验装置设计参数

2.2 颗粒离散元模型

在颗粒系统中,颗粒运动包括平动和转动。根据已有研究[16],基于Hertz-Mindlin理论的非线性弹簧缓冲模型在DEM模拟中得到了很好的应用,模型如图2所示。在法向上,颗粒间的接触模型由弹簧和阻尼器组成,分别代表颗粒在法向上的弹性和塑性。在切向上,模型由弹簧、阻尼器和滑动器组成。由于是针对非粘性颗粒的堆积问题,故不考虑颗粒间的接触粘结以及颗粒与壁面之间的粘结。颗粒平动和转动本构关系可由控制方程表示为

(1)

(2)

图2 颗粒间相互作用力模型

联立各作用力和力矩表达式,对控制方程(1,2)采用中心差分法进行迭代求解,整个求解过程在Linux平台下,通过C++编译器实现程序代码的并行运算。

表2 颗粒i相关作用力与力矩

2.3 模拟条件

模拟结果分析方法,以颗粒通过料罐底部闸门位置水平截面以下为计数区,计算料罐排放过程颗粒(绿豆、黄豆和黑豆)质量和数量流率,从而获得料罐颗粒排放质量分数;将长度2m回转窑沿轴向均匀划分为30个大小相同的区域,计算不同时刻和窑体各个等分区域内颗粒的数量和质量,从而得到窑内颗粒轴向粒度分布,并将料罐不同装填顺序的结果进行对比,分析回转窑轴向输运过程颗粒的混合与偏析情况。模拟用颗粒物性参数列入表3。

表3 DEM模拟用相关物性参数

2.4 模型验证

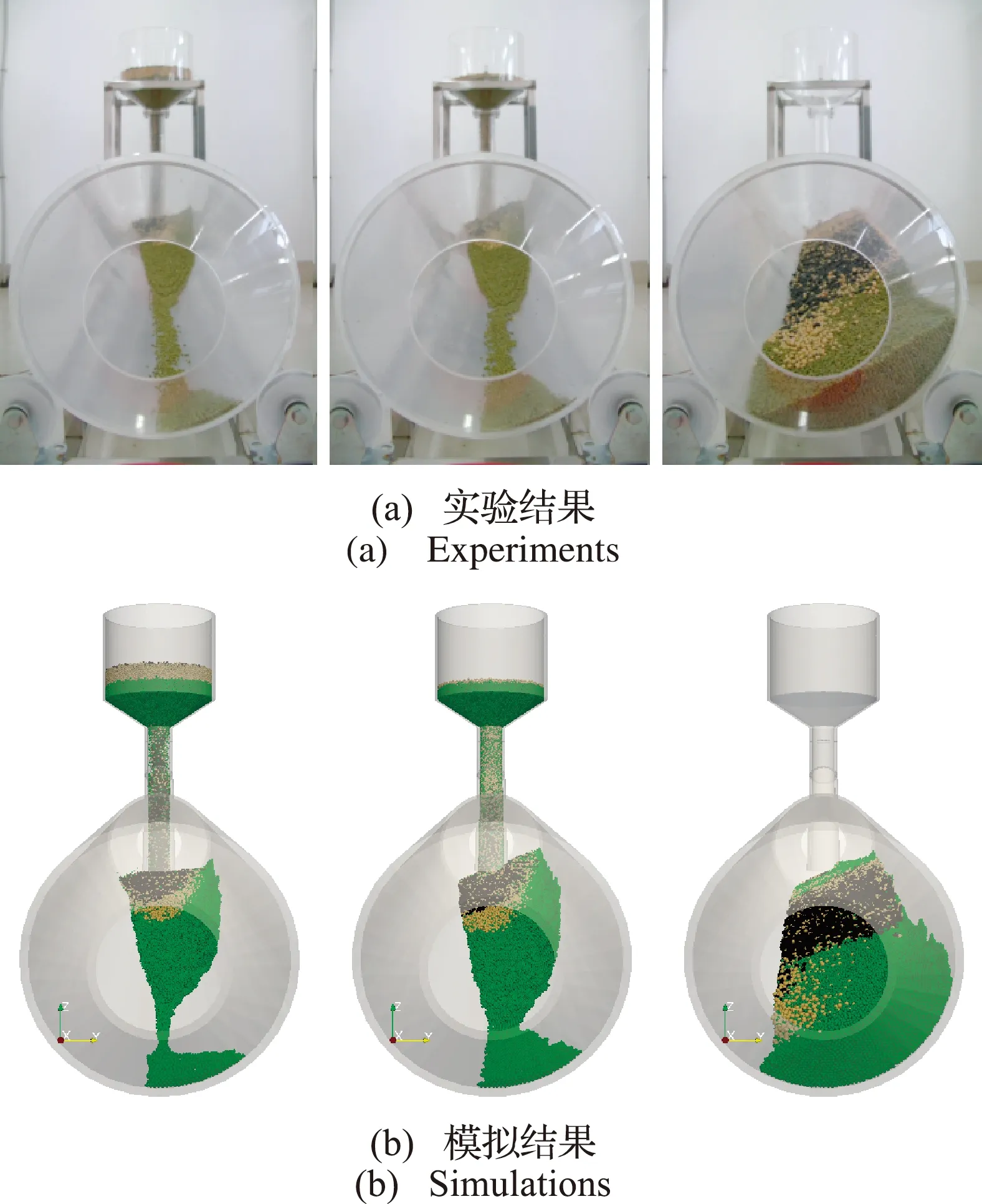

图3为实验和DEM模拟得到的料罐颗粒装填结束时颗粒分层形态,不锈钢支架倾角为4°,颗粒介质为绿豆、黄豆和黑豆,DEM模拟中分别以绿、黄和黑色表示。图4为料罐排料过程的实验和DEM模拟结果。

图3 料罐装填过程DEM模拟与实验结果对比

图4 料罐放料过程DEM模拟与实验结果对比

3 结果与讨论

3.1 回转窑内颗粒速度分布及力链结构

物料在回转窑内的运动模式[8]共有6种,当回转窑转速在6r/min时,Froude数为6.04×10-3,对应为滚落流动模式(Rolling)。如图5所示,根据径向截面的速度分布,回转窑内颗粒物料流动区可分为自由滚落区、渗流呆滞区和窑壁携带区,位于最上层具有一定倾角的颗粒流动区为自由滚落区,该区颗粒受窑壁转动抛射作用,在重力下从顶部沿自由表面向下滚落,期间会与其他颗粒相互碰撞并发生混合与偏析,颗粒的速度也会发生改变,小颗粒在沿斜面滚动过程中穿过大颗粒间隙向内部渗透,而大颗粒继续沿自由表面滚动到底部;渗流呆滞区的颗粒多为渗透偏析的小颗粒,随着回转窑的转动,向料层内部集聚,越靠近中心区域(内核),颗粒速度越小;窑壁携带区的颗粒主要受窑壁摩擦力作用,颗粒随着窑壁沿圆周切向运动,速度大小基本一致,颗粒间几乎无相对运动。窑壁携带区内颗粒在回转窑内壁的携带作用下运动到顶部,从而进入自由滚落区。绿豆∶黄豆∶黑豆的体积比约为1∶1.5∶1.8,密度比约为1,此时颗粒受渗流机理作用[15],当颗粒物料在自由滚落区运动时,粒径越小的颗粒,越容易渗流至料床的中心区域。

图5 回转窑内物料滚落运动模式

图6(a)为绿豆-黄豆-黑豆装填顺序下,65s时窑体区域25处(1.65m~1.72m)中心位置径向截面的速度分布,图6(b)为相应的力链网络结构。由速度分布可知,渗流呆滞区中心部分的速度最小,接近静止,越靠近外层则速度越大。料床表面颗粒的运动状态为自由滚落,速度最大。与窑壁接触的颗粒随着回转窑的运动携带至料床顶部,因此也具有一定的速度,且方向始终为窑壁的切向。由力链结构可知,自由滚落区的颗粒因在料层上部而力链强度较小。渗流呆滞区内核主要分布小粒径的颗粒,其力链密集且强度较小。窑壁携带区的颗粒不仅要承受着上层颗粒的重力分量,同时由于窑壁的携带作用,颗粒之间以及颗粒与窑壁之间存在摩擦力,其力链强度大。

图6 回转窑内颗粒运动速度分布及力链结构

3.2 装填顺序对料罐排料过程颗粒偏析的影响

将料罐分成下中上层三个区域,以料罐闸门开启为排放起始时刻,以料罐闸门位置的水平截面附近区域作为计数区域,记录颗粒排放数量和质量。在料罐不同装填顺序下,料罐排料过程中各颗粒的规范化质量分数(Normalizedmassfractionxi/xf,xi为料罐排放任一时刻某粒径颗粒的质量分数,xf为料罐排放前某粒径颗粒的初始质量分数)随时间的变化趋势,如图7所示。

可以看出,在料罐分层装填情况下,料罐上中下层颗粒的排料质量分数呈现不同的变化规律。尽管装填顺序不同,但位于料罐同层(上中下层)内颗粒的排料质量分数变化曲线相似,受各层颗粒种类或粒径影响很小。

以绿豆-黄豆-黑豆装填顺序为例,在料罐排料初期(0s~1.0s),部分下层和中层颗粒向下流动通过计数区域,料罐内颗粒的堆面开始形成漏斗状。从上层颗粒通过计数区域开始(1.0s~1.5s),料罐排放的上层颗粒不断增加至5.0s左右达到峰值,下层和中层颗粒沿着壁面附近缓慢排放。6.5s时,料罐排放的中层颗粒增加,而料罐中仍有剩余的上层颗粒,排放量减小且汇聚于导料管中心轴线附近,下层颗粒仍紧贴料罐底壁缓慢排放,导料管内中层颗粒排放流介于上层和下层颗粒之间。排料11s后,上层颗粒已排放完毕,下层颗粒排放呈增加趋势,剩余的中层颗粒排放减少且汇聚于导料管中心轴线附近,导管内下层颗粒介于壁面与中层颗粒之间。

图7 不同装填顺序下料罐排料过程颗粒质量分数随时间变化情况

3.3 料罐装填顺序对回转窑内颗粒分布的影响

将回转窑沿轴向等分成30个大小相同的区域,计算窑体沿轴向各区域各粒径颗粒的质量分布和粒度分布。3种装填顺序下,窑内不同时刻轴向平均粒度分布情况如图8所示。其中虚线代表窑内任一区域某时刻颗粒平均粒度与初始料罐中颗粒平均粒度相等。图8(a)为绿豆-黄豆-黑豆装填顺序下颗粒轴向粒度分布,曲线峰随着时间向窑头推移,且峰宽度趋向减小。图8(b,c)分别为黄豆-绿豆-黑豆和黑豆-绿豆-黄豆两种装填顺序下窑体内颗粒轴向粒度分布,曲线上下波动范围较小。

图8 回转窑内不同时刻颗粒平均粒度随轴向的变化

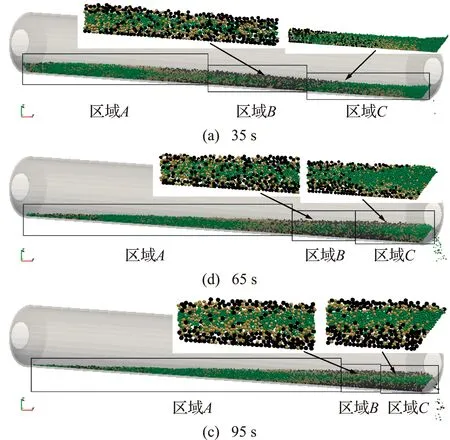

图9为料罐装填顺序绿豆-黄豆-黑豆所对应不同时刻回转窑内颗粒运动过程的轴向截面,其中对不同时刻颗粒平均粒度达到峰值的区域(区域B)以及颗粒平均粒度由峰值开始下降的区域(区域C)进行了放大展示,区域A为颗粒平均粒度尚未达到峰值的区域。可以看出,随着时间推移,区域A左侧料床逐渐趋向扁平。区域B左端在35s~65s间沿轴向移动了约0.42m,在65s~95s之间移动了约 0.20m,其左侧粒度分布无显著变化,然而绿豆逐渐向截面中心位置偏聚。对于区域C,来自于料罐下层而最先排放的小颗粒(绿豆)在窑头处受到挡坝的阻挡作用而堆积,其轴向移动速度减慢。同时,由于颗粒轴向输运过程中,大颗粒主要在自由滚落区和窑壁携带区运动,轴向速度分量较大,而小颗粒主要分布在渗流呆滞区,轴向速度分量较小,导致不同粒径颗粒存在轴向速度差。当较大颗粒(黄豆和黑豆)移动到窑头附近时,与小颗粒发生轴向掺混,并在径向产生偏析,从而导致区域B右端的颗粒平均粒度逐渐下降,区域B宽度逐渐减小。同时可见小颗粒向渗流呆滞区内核偏聚,形成料层的夹层结构。

图9 料罐装填顺序绿豆-黄豆-黑豆对应的回转窑内不同时刻轴向截面

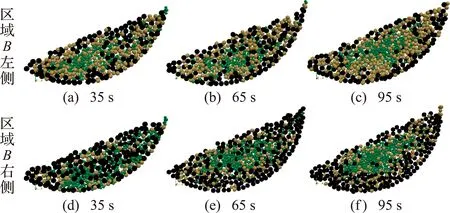

图9区域B左右两端不同时刻的径向截面颗粒分布如图10所示。可以看出,左端颗粒粒度分布无明显变化,主要是绿豆逐渐向截面中心偏聚。右端不仅绿豆逐渐向截面中心偏聚,并且其数量明显增加。说明区域B宽度的减小主要是在颗粒轴向运输过程中,其右端与区域C小颗粒在轴向发生掺混,并在径向发生偏析所导致。

图10 对应曲线峰值的区域B不同时刻径向截面

图11为料罐装填顺序黄豆-绿豆-黑豆对应的不同时刻回转窑内颗粒运动过程的轴向截面,图中区域D,E和F的颗粒平均粒度大于初始料罐中颗粒平均粒度。图12为料罐装填顺序黑豆-绿豆-黄豆对应的不同时刻回转窑内颗粒运动过程的轴向截面。图中区域G,H和I的颗粒平均粒度大于初始料罐中颗粒平均粒度。对比图11和图12与 图9 相同时刻颗粒在回转窑内分布的轴向截面可知,当绿豆置于装填顺序中层时,各时刻绿豆在轴向分布较为均匀,因此颗粒平均粒径的数值上下波动范围较小(图8(b,c))。图11中黄豆集中区(区域D和F)和黑豆集中区(区域E)以及图12黑豆集中区(区域G和I)和黄豆集中区(区域H)由绿豆隔开,故 图8(b,c)曲线有两个峰,并且峰宽度与图8(a)曲线峰宽度相比较小。

图11 黄豆-绿豆-黑豆装填顺序下回转窑内不同时刻轴向截面

对比图9(a)、图11(a)和图12(a)可知,当排料过程完成后,初始料罐上层颗粒排放后主要分布在窑体中间区域,料罐下层颗粒主要分布在窑头和窑尾区域,中层颗粒主要分布在二者之间。分布规律主要受装填顺序影响,颗粒种类或粒径影响较小。

4 结 论

基于离散元法建立了三维回转窑颗粒流动模型,对料罐装填、排料过程、料面堆积以及窑内颗粒流动过程的混合与偏析进行了模拟研究,通过物理实验验证了离散元模型的适用性。

(1) 在料罐分层装填情况下,不同层颗粒的排料质量分数呈现不同的变化规律,而同层内颗粒的排料质量分数变化趋势相似,受各层颗粒种类或粒径影响小。料罐不同装填顺序影响回转窑内颗粒的轴向分布,料罐上层颗粒主要分布在窑体中间区域,料罐下层颗粒主要分布在靠近窑尾和靠近窑头区域,中层颗粒主要分布在二者之间,靠近窑头区域则为部分中层与下层颗粒。

(2) 回转窑内颗粒流可分为自由滚落区、渗流呆滞区和窑壁携带区,自由滚落区颗粒速度大,而渗流呆滞区颗粒速度小。窑内颗粒沿轴向输运过程中发生径向偏析,形成夹层结构,小颗粒受渗流作用向渗流呆滞区中心偏聚形成内核,大粒径和中等粒径颗粒集中在外层的自由滚落区和窑壁携带区。窑内颗粒力链分布不均匀,强力链主要分布在靠近窑壁的区域,弱力链主要分布在自由滚落区和渗流呆滞区,且渗流呆滞区力链细小而密集。

(3) 颗粒沿轴向移动到窑头处受到挡坝的阻挡作用,轴向移动速度减慢。小粒径颗粒在渗流作用下沿径向偏聚在渗流呆滞区,其轴向速度分量小于自由滚落区的大粒径颗粒。当窑头附近不同粒径颗粒存在轴向速度差时,大粒径颗粒与小粒径颗粒在轴向发生掺混,并进一步在径向产生偏析。

本研究涉及的计算任务依托于张家港江苏科技大学产业技术研究院高性能计算集群平台,在此向集群管理者提供的硬件和技术支持表示感谢。