微孔碳材料修饰的隔膜用于高性能锂硫电池

金玮

(国网江西省电力有限公司,江西南昌 330000)

二次电池具有容量高、性能优异、使用周期长等优点,是近年来人们研究的热点。在众多二次电池中,锂硫电池的比容量为1675mAh/g,能量密度为2600Wh/kg,远高于传统的锂离子电池,有望成为下一代商用二次储能设备。此外,锂硫电池的正极材料为单质硫,硫具有分布广泛、价格低廉、对环境友好等优点,为今后锂硫电池的推广提供了可能。虽然锂硫电池具有诸多优点,然而其实际应用却受到了许多阻碍。首先,活性物质硫和放电产物硫化锂(LiS/LiS)表现为电子绝缘性,这导致反应动力学缓慢;其次,由于在充放电过程中单质硫和硫化锂的密度不同,因此会产生较大的体积膨胀,导致循环过程中活性物质脱落,容量衰减;最后,由多硫化物产生的穿梭效应会导致硫的利用率降低,进而影响其循环寿命和倍率性能。

为解决锂硫电池存在的一系列问题,科学工作者在正极材料的设计和电解液的改性上做了大量的研究。在正极材料上普遍使用的策略是选择合适的宿主材料容纳导电性较差的单质硫。如2009年,Gupta 等将单质硫负载于多孔碳材料CMK-3 中,实验结果表明,CMK-3不仅能在一定程度上限制多硫化物的穿梭,还能有效缓解充放电过程中产生的体积膨胀。但碳材料和可溶性多硫化物之间的作用力较弱,导致多硫化物在正负极之间穿梭,进而影响电池的循环寿命。此外,开发新型电解质同样能有效限制穿梭效应。例如,以聚合物电解质和陶瓷电解质为代表的固体电解质能避免多硫化物带来的穿梭效应,但固体电解质低的锂离子电导率、较差的循环稳定性以及不易加工等问题仍有待解决。

相比于锂硫电池正极材料和电解液,科学工作者对锂硫电池的隔膜研究相对较少。隔膜是电池中的关键部件,最常用的是聚丙烯(PP)隔膜。PP 隔膜是一种纳米多孔聚合物膜,其孔隙率可达50%,隔膜不仅能够保证锂离子的扩散,还能防止正负极之间的接触造成短路。然而在锂硫电池中,隔膜的孔隙较大,导致多硫化物能快速通过而产生严重的穿梭效应,影响电池的电化学性能。因此,对隔膜进行修饰限制多硫化物的穿梭是近年来人们研究的热点。基于此,本文通过简单的热解法制备出孔径均一的微孔碳材料。该碳材料孔径分布在0.56nm 左右,小于长链多硫化物的尺寸,因此能够有效抑制长链多硫化物带来的穿梭效应。实验结果也进一步表明,将其作为涂层修饰锂硫电池隔膜后能够有效阻隔长链多硫化物的迁移,提高电池的电化学性能。

1 材料和方法

1.1 材料

实验所用聚偏氟乙烯(上海麦克林生化科技有限公司)、-甲基吡咯烷酮(阿拉丁试剂有限公司)、升华硫(阿拉丁试剂有限公司)、Super P(阿拉丁试剂有限公司)等均为分析纯试剂。

1.2 微孔碳材料修饰隔膜的制备

以聚偏氟乙烯(PVDF)为前体,通过热解法制备微孔碳材料。具体步骤为:取1g的PVDF粉末置于瓷舟中,以10℃/min的升温速率升温至800℃,碳化2h 得到微孔碳(UMC)材料,产率为30%。将UMC 和PVDF(∶=9∶1)充分研磨均匀,加入适量的-甲基吡咯烷酮(NMP),室温下搅拌12h后形成均匀的浆料,然后将浆料涂覆于PP隔膜上置于60℃真空烘箱中干燥12h,得到微孔碳材料修饰的隔膜(UMC/PP)。UMC 在隔膜上的负载量为0.2mg/cm,厚度为6μm。

1.3 材料表征

采用氮气吸附脱附仪对材料进行吸脱附测试,以Brunauer-Emmett-Teller(BET)方法和密度函数理论(DFT)分别对UMC 的表面积和孔径进行分析。采用透射电子显微镜(TEM)、场发射扫描电子显微镜(SEM)、拉曼光谱仪(Raman)和X射线衍射仪(XRD)对UMC 的形貌和结构进行表征。热重分析仪(TGA)测定正极中活性物质硫含量以及PVDF 的分解温度,测试条件为氩气氛围,升温速率为10℃/min。

1.4 电池组装与电化学测试

正极材料由升华硫(S)、Super P和PVDF以质量比6∶3∶1(∶∶=6∶3∶1)的比例研磨均匀,加入适量的NMP,室温下搅拌12h,将浆料涂在铝箔上后在60℃的真空干燥箱中干燥12h,正极片的直径为12mm,硫的负载量为1.5mg/cm左右。电解液由1mol/L 的双三氟甲基磺酸酰亚胺锂(LiTFSI) 和2% 的LiNO溶解在1,3-二氧戊环(DOL)和乙二醇二甲醚(DME)(∶=1∶1)中形成。锂片的规格为16mm×0.6mm,电解液的用量为20μL。在氩气氛围的手套箱中(水、氧含量均低于0.1μL/L),以锂金属为负极、Super P/S 为正极、UMC/PP为隔膜组装CR2032型扣式电池。电化学工作站对电池进行循环伏安(CV)和电化学阻抗(EIS)测试。CV的扫描速率为0.1~0.5mV/s;EIS的测试频率为100kHz~10MHz,振幅为5mV。蓝电测试系统对电池进行恒电流充放电(GCD)测试,测试电压为1.7~2.8V,电流密度为0.1~2(1=1675mAh/g)。

2 结果与讨论

2.1 UMC的制备及形貌分析

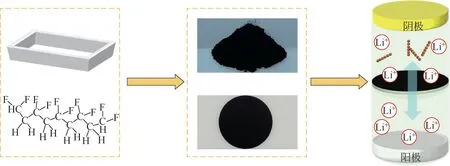

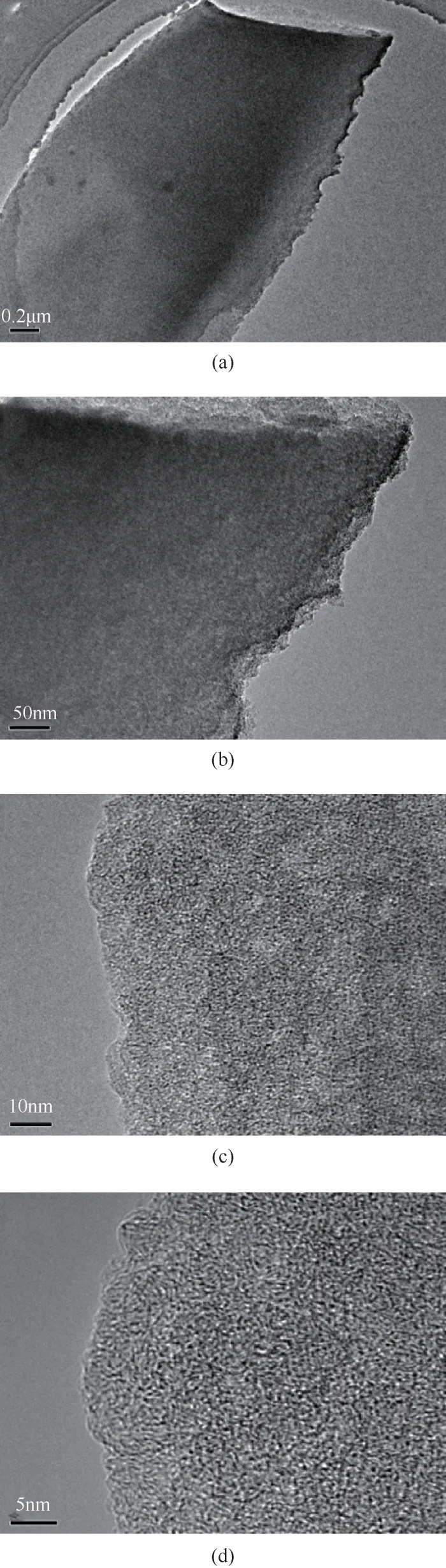

图1 为UMC 的制备流程以及电池组装过程。以碱金属氢氧化物或碳酸根类化合物(如KOH、NaOH、NaHCO)作为活化剂是制备高比表面积多孔碳材料的普适方法。然而,它们的腐蚀性强且产率较低,不利于实现多孔碳材料的商业化生产。因此,本文采用更为简单的方法,以PVDF 为前体,无须借助活化剂即可制备孔径均匀分布在0.56nm左右的微孔碳材料,且产率较高。图2(a)中TGA 显示,PVDF 在400~600℃明显失重,产率为29%。

图1 UMC的制备极其修饰的隔膜在锂硫电池中的应用

图2 PVDF和Super P/S的TGA图

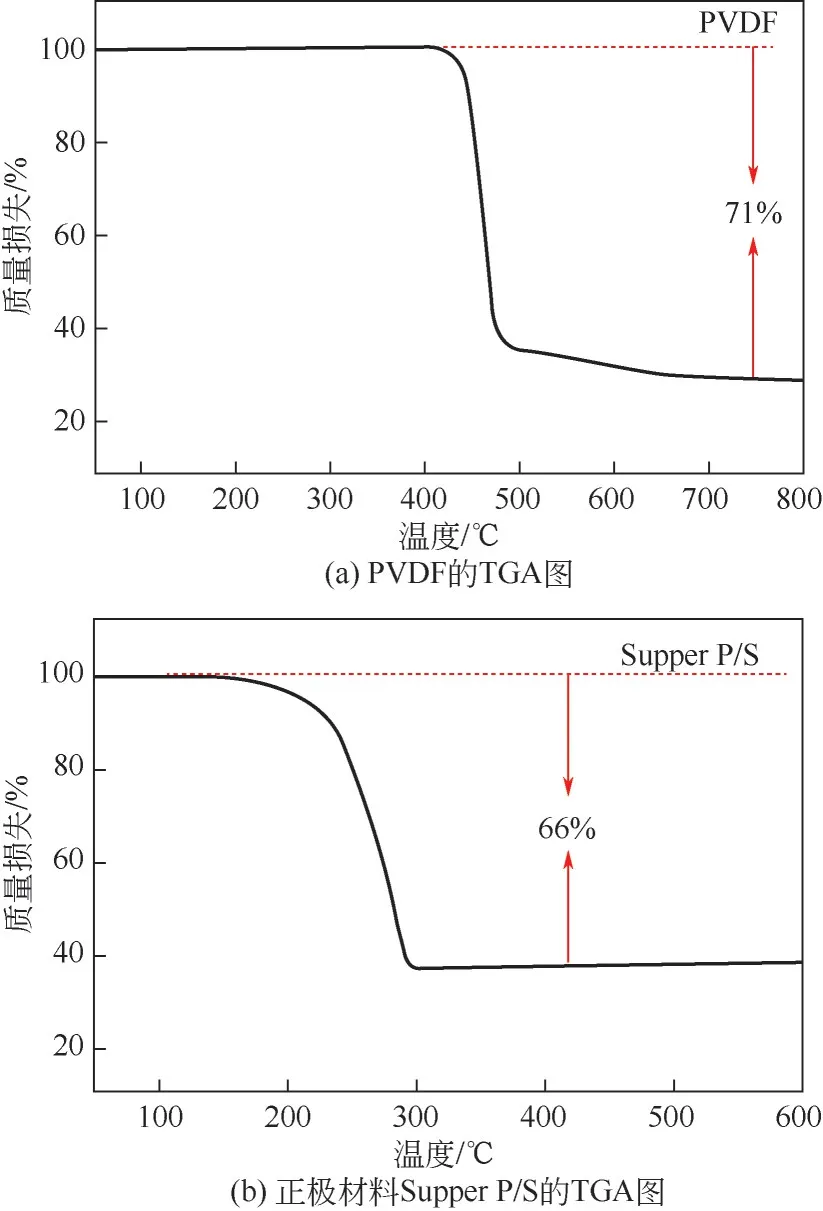

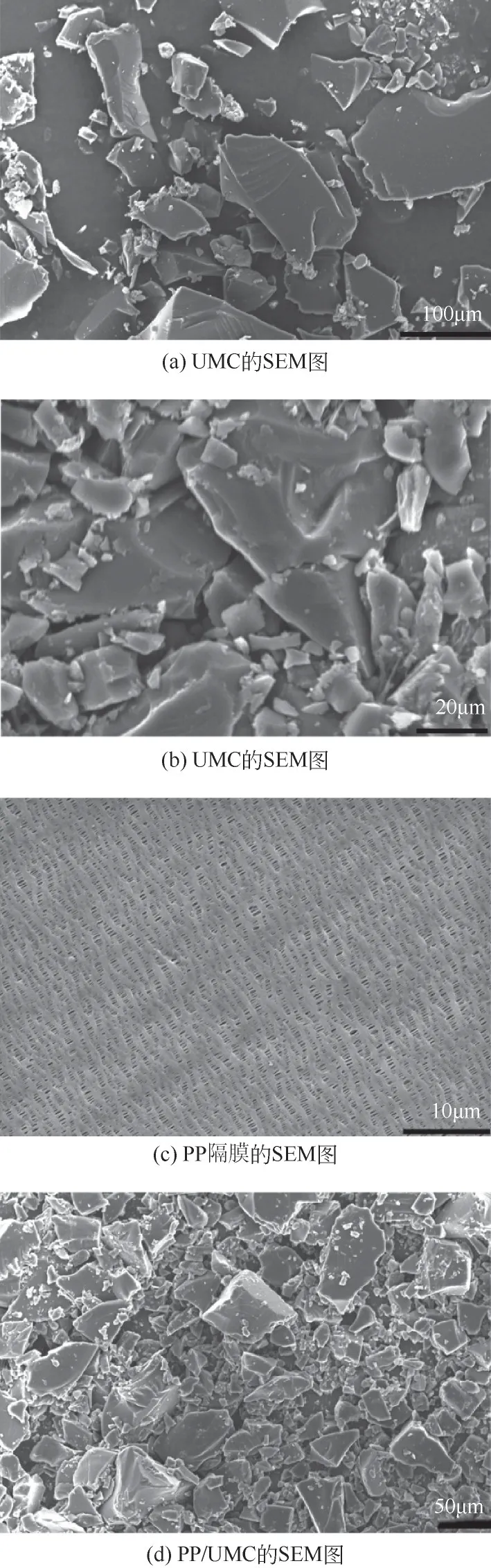

通过对UMC 微观结构和表观形貌的观察,能够推测锂离子在隔膜上的传输过程,进而探究其实际电化学效果。图3(a)和(b)的TEM 显示,UMC 呈现出不规则的片状结构,并且具备无定形碳材料的非晶特性。进一步放大倍数,在图3(c)和(d)中,UMC 呈现出大量纳米孔洞状结构,这些纳米孔洞在充放电过程中可以允许锂离子顺利通过,提高电解质在充放电过程中的扩散动力学,进而提高电池的电化学性能。使用扫描电子显微镜观察UMC 的形貌,如图4(a)和(b)所示,UMC呈现出无序的片状结构,尺寸在100μm 左右。UMC 的纳米片状结构不仅能够缩短离子扩散距离,同时纳米片上的多孔隙结构能提高材料表面积,束缚多硫化物,因此将UMC 用于锂硫电池中能显著提高电池的电化学性能。采用刮涂的方法将UMC 均匀涂覆在PP 隔膜上。如图4(c)所示,初始的PP 隔膜具有丰富的孔隙,孔尺寸在100~200nm。当PP 隔膜被UMC 修饰之后,其孔隙被覆盖,然而隔膜表面上UMC 的形貌并未发生明显变化,依然呈现出片层结构[图4(d)]。UMC在隔膜上的负载量约为0.2mg/cm,较低的负载量有利于提高电池的能量密度。在图5 中,经过反复弯折、电解液浸泡,UMC/PP 并未发生机械分离,表明涂覆UMC之后的PP隔膜在各种条件下依然能够保持高度的稳定性和柔韧性,具有较高的机械强度。

图3 UMC的TEM图

图4 UMC、PP和UMC/PP的表面SEM图

图5 UMC/PP的力学性能测试

2.2 UMC的孔结构分析

碳材料的孔结构和比表面积对电池的电化学性能起着重要作用,用氮气吸附-脱附法对UMC的孔径和比表面进行了计算分析。如图6(a)所示,UMC呈现出典型的Ⅰ型吸附曲线,结合IUPAC的分类可得出,在低压区(/<0.05)曲线急剧下降,具有很高的氮气吸附量,表明样品中存在着大量的微孔;在中高压区域吸脱附曲线几近重叠,表明材料中几乎不存在介孔和大孔。根据吸附脱附曲线,以BET 模型计算得出UMC 的比表面积为1106m/g。NLDFT 模型计算表明[图6(b)],UMC 的孔径主要分

布在0.56nm 左右,孔体积为0.58cm/g,其中微孔体积占总体积的80%,表明微孔碳材料的成功制备。研究表明,长链多硫化物的尺寸在0.8nm左右(S、S、S和S的尺寸分别为0.89nm、0.83nm、0.89nm 和0.82nm),Li的直径为0.15nm,因此UMC 的超微孔结构不仅可以有效抑制长链多硫化物的穿梭,而且允许小尺寸的Li顺利通过。此外,较大的比表面积不仅能够使电解液浸润更加充分,还能够增加多硫化物与导电物质的接触位点,加快电化学反应中锂离子与电子的传输,提高锂硫电池的电化学性能。

2.3 UMC的XRD和Raman分析

采用XRD 分析UMC 的晶相结构。如图6(c)所示,UMC 在24°和43°左右出现较宽的衍射峰,分别对应石墨碳(002)和(100)两个晶面,弱而宽的24°的衍射峰代表UMC 的石墨化程度较低且为不规则的无定形结构,与TEM 的结论一致。根据布拉格方程2sin=,UMC的(002)为0.379nm,远大于石墨的0.335nm,表明这些无定形碳材料具有丰富的缺陷。拉曼光谱是探究碳材料结构信息的有效手段,图6(d)中,UMC 在1345cm和1594cm处出现两个明显的散射峰。其中1345cm的D峰源于无序结构炭sp的振动,代表无序或具有缺陷结构的碳材料;位于1594cm的G峰对应于材料中有序结晶炭和石墨炭,D 峰与G 峰的强度比(/)代表碳材料的石墨化程度,经计算,UMC 的/为0.88,表明UMC主要以无定形炭为主。上述结果均表明,通过简单的一步热解可以制备出孔径尺寸均一分布、比表面积较大的无定形炭。

图6 UMC的N2吸附-脱附曲线、孔径分布图、XRD图和Raman光谱图

2.4 Li2S6的扩散行为分析

穿梭效应产生的主要原因为正负极两侧的多硫化物存在浓度差导致多硫化物由高浓度的一侧向低浓度的一侧扩散。为了验证UMC/PP抑制多硫化物穿梭的能力,采用H型电解池在手套箱中对LiS溶液的扩散行为进行模拟。如图7所示,电解池左侧为25mL的DOL和DME(体积比为1∶1)溶液,右侧为25mL 0.5mmol/L 的LiS溶液,中间由PP 或UMC/PP 隔开,在手套箱中静置并观察颜色随时间的变化。初始时,PP和UMC/PP电解池的左侧均为澄清透明,随着时间的推移,PP 隔膜的电解池在静置1h 之后,左侧的电解液变为浅黄色,表明多硫化物能够通过PP 隔膜的孔隙穿梭到左侧电解池中,而UMC/PP 则未发生变化。在静置24h 后,PP隔膜左侧的电解池颜色进一步加深,表明大量的LiS分子穿过PP隔膜。与之相反,UMC/PP在静置24h之后仍然澄清透明,表明UMC能阻碍长链多硫化物的穿梭。

图7 多硫化物在PP和UMC/PP的H型电解池中的扩散示意图

2.5 UMC/PP的锂离子扩散系数

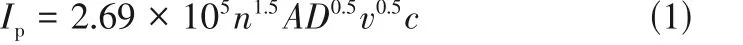

为了验证UMC/PP能够有效提高锂硫电池电化学性能,将UMC/PP 和PP 组装成扣式电池。以Super P 和硫粉的混合物为正极材料,TGA[图2(b)]结果显示,正极材料中硫的质量分数为66.7%。图8(a)和(b)的循环伏安曲线中存在着两个还原峰,在高电压2.3V 处的还原峰(C1)对应单质硫被还原为长链多硫化锂,低电压2.1V 处的还原峰(C2)为长链多硫化锂进一步被还原为短链的LiS/LiS。阳极处的氧化峰对应短链的LiS/LiS被氧化为长链多硫化锂和硫单质。此外,基于UMC/PP 的锂硫电池的CV 曲线的峰电流高于PP,且峰面积更大,表明基于UMC/PP的锂硫电池具有较强的氧化还原反应动力学。正极与隔膜之间引入的中间层,在一定程度上改变了正极与隔膜的界面接触。在电化学反应过程中,锂离子的传输是至关重要的,为进一步探究UMC/PP对锂离子扩散的影响,对不同扫速(0.1~0.5mV/s)的CV 曲线进行分析。由于锂离子传输速度的影响,随着扫描速度的增加,PP和UMC/PP的阳极峰发生明显的正位移,阴极峰呈现负位移。为了进一步定量衡量UMC 对正极和隔膜之间的界面带来的电化学性能改变,根据阴阳两极峰值电流强度与扫描速率平方根的线性关系,结合式(1)Randles-Sevcik 方程对PP 和UMC/PP 的锂离子扩散系数进行计算。

式中,为CV 曲线的峰电流;为电子转移数;为电极面积;为锂离子扩散系数;为电解液中锂离子浓度;为扫描速率。在图8(c)~(e)中,C1、C2和A1处的拟合曲线的峰电流与扫描速率的0.5 次方呈线性关系,表明电池充放电是扩散控制过程,并且UMC/PP 在C1、C2 和A1 处的拟合曲线的斜率均大于PP。根据斜率计算锂离子迁移数,图8(f)结果表明,基于UMC/PP 的锂硫电池在C1、C2 和A1 处的锂离子扩散系数分别为C1=3.12×10cm/s、C2=3.68×10cm/s 和A1=1.45×10cm/s, 均大于PP 的C1=1.80×10cm/s、C2=1.32×10cm/s 和A1=6.25×10cm/s,表明在经过UCM 修饰后,锂离子的传输速度更快,其原因可能是:一方面,PP 隔膜的大孔被覆盖,UCM 的微孔结构能有效地抑制穿梭效应的产生;另一方面,UCM 具有较大的比表面积,使得活性物质与集流体之间有了更为充分的接触位点,电解液的浸润更加明显,为多硫化物的转化提供了足够的空间。

图8 PP和UMC/PP在不同扫描速率下的CV曲线,C1、C2和A1处的峰值电流Ip与扫描速率的0.5次方拟合曲线,锂离子扩散系数

2.6 UMC/PP的电化学性能分析

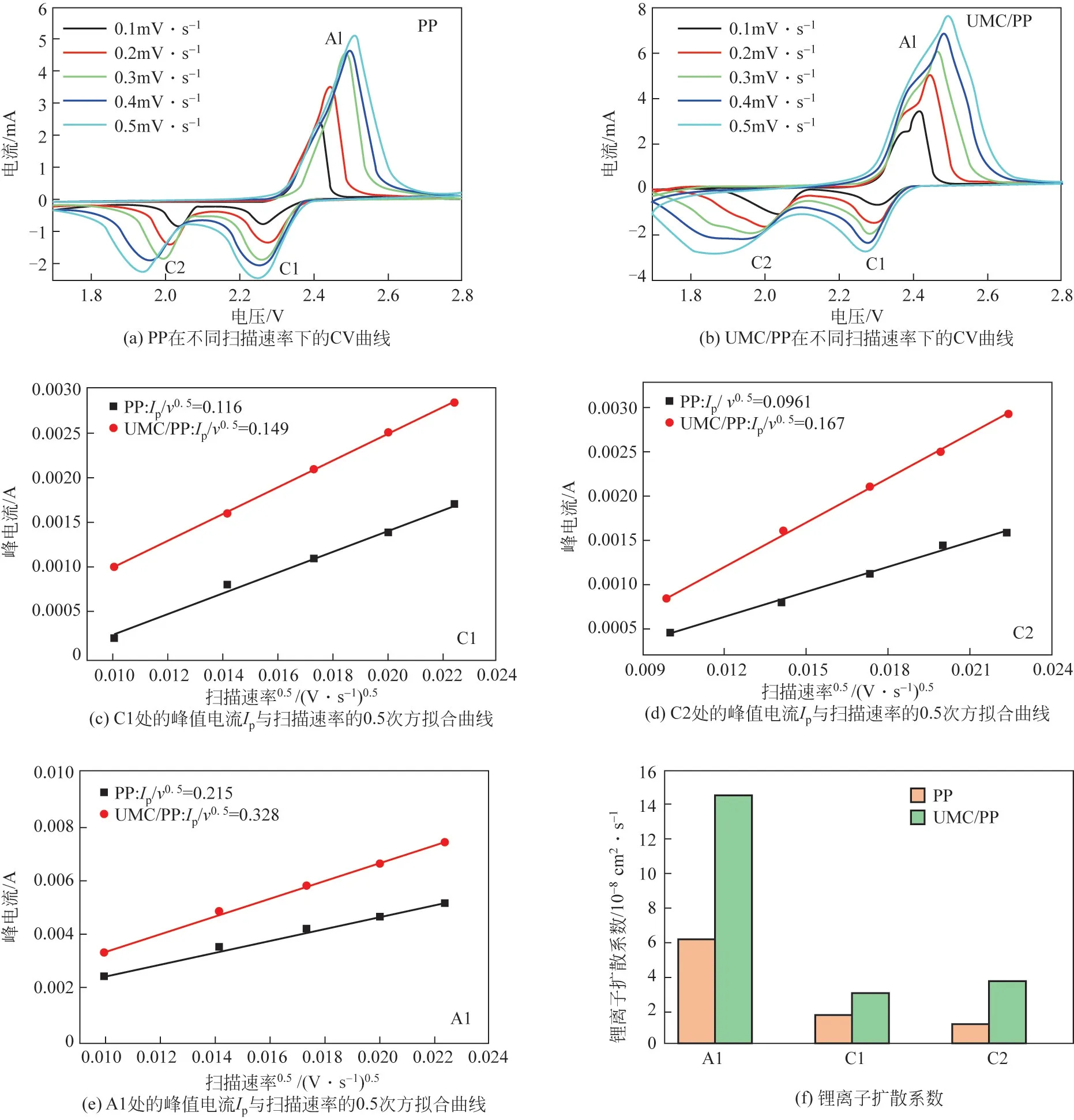

图9为PP和UMC/PP隔膜的锂硫电池在循环前和循环100圈后的电化学阻抗谱及等效电路图,在循环前,高频处的半圆与实轴的交点为电解液电阻和接触电阻,中频部分的半圆代表电荷转移电阻,低频部分为锂离子的扩散电阻。循环100 圈之后的EIS 谱图由高频和中频的两个半圆和低频处的倾斜线组成。高频处的半圆对应电池电极表面形成的SEI膜(),在中频区域的半圆为电荷转移电阻()。表1的拟合结果显示,在循环前,基于UMC/PP 的锂硫电池的仅为18.99Ω,远远小于PP电池的44.01Ω。在经过100圈的循环之后,基于UMC/PP 的锂硫电池的膜电阻为6.78Ω,小于PP 的11.61Ω,其原因主要有两方面:一方面是在锂硫电池充放电的电子传输过程中,普通的PP 隔膜在电化学反应中有绝缘的短链多硫化物沉积,导致正极材料和隔膜的电子传导受到了限制,因此当导电性良好的UMC 加入后,在隔膜和正极之间形成了导电网络,因此能够有效促进电极表面的电化学反应;另一方面,由于UMC 具有较大的比表面积和孔隙,其均匀的孔隙能够阻碍穿梭效应,为锂离子的传输提供更为畅通的空间,因此其电荷转移增大。此外,在循环100圈后,基于PP和UMC/PP的锂硫电池的电荷转移电阻均小于循环前,这可能是由于活性物质的重新分布使更多的导电物质暴露出来。

表1 基于PP和UMC/PP的锂硫电池在循环前后的阻抗

图9 基于PP和UMC/PP的锂硫电池在循环前和循环后的EIS曲线

上述实验结果表明,UMC/PP 不仅具有优异的电子转移和离子扩散能力,还对长链多硫化物具有良好的抑制作用,相比于大电流密度下的充放电,小电流密度条件下单次充放电的时间越长,可溶性的长链多硫化物在电解液中停留的时间越长,产生穿梭效应的可能性越大,故小电流密度下的充放电循环更能验证电池抑制穿梭效应的能力。图10 为UMC/PP和PP的锂硫电池在不同扫描次数下电流密度为0.1时的恒电流充放电曲线。随着扫描次数的增加,基于UMC/PP 和PP 的锂硫电池比容量逐渐减小,但UMC/PP的电化学极化随着循环次数的增加并未发生较大的变化,PP 的电化学极化电压随着扫描次数的增加逐渐增大,表明穿梭效应抑制了PP 电池的电化学性能。为进一步探究UMC/PP在小电流密度下抑制穿梭效应的能力,对PP 和UMC/PP的锂硫电池进行电流密度为0.1的恒电流充放电测试。图11(a)中,基于PP 和UMC/PP 的锂硫电池充放电曲线在2.3V 和2.1V 处呈现出典型的双平台放电,与CV 结果相一致。UMC/PP 基电池的比容量为1359mAh/g,远高于PP 基电池的比容量(593mAh/g)。此外,UMC/PP 基电池的极化电势Δ为153mV, 小于PP 基电池的Δ(207mV),表明电池隔膜通过UMC 的修饰,其电化学反应速率显著提高并且界面极化减小。

图10 基于PP和UMC/PP的锂硫电池在0.1C时不同圈数的充放电曲线

图11 基于PP和UMC/PP的锂硫电池的电化学性能

倍率性能和循环稳定性是衡量锂硫电池电化学性能优劣的重要指标。图11(b)中,当电流密度为0.1时,UMC/PP 基电池具有较高的比容量(1359mAh/g),硫的利用率为81%。在经过100次的充放电循环后,UMC/PP 基电池的比容量依然高达966mAh/g,单个循环容量损失率为0.2%,整个循环过程中库仑效率都维持在99%以上,表现出良好的循环稳定性。相反,PP 基电池的首次放电容量为593mAh/g,在经过100 圈循环后,其比容量仅为409mAh/g,远远小于UMC/PP基电池的比容量。在图11(c)的倍率曲线中,UMC/PP基电池的放电比容量在0.2、0.5、1和2的电流密度下分别为1078mAh/g、 812mAh/g、 650mAh/g 和430mAh/g。值得注意的是,当电流密度重新回到0.1时,其比容量为1259mAh/g,表现出优异的倍率性能。在相同的倍率下,PP 基电池在0.2、0.5和1时的比容量分别为625mAh/g、493mAh/g 和183mAh/g,当电流密度为2时,其比容量仅为139mAh/g,表明穿梭效应严重劣化其电化学性能,导致在大电流密度下比容量迅速衰减。由于PP基锂硫电池在1时的比容量较低,因此进一步测试了UMC/PP基锂硫电池在1时的循环稳定性。由图11(e)可以看出,基于UMC/PP的电池在较高的电流密度下依然有优异的循环稳定性,在经过500次充放电循环后比容量为559mAh/g,是初始容量的88%,单圈衰减率为0.06%。表明穿梭效应得到了有效抑制,电池性能得到了显著提升。当锂硫电池正极的硫负载量提高后,可溶性的多硫化物会增多,穿梭效应会更加明显。为进一步验证基于UMC/PP 的锂硫电池在高负载量下的电化学性能,本文在硫的负载量为3.2mg/cm的条件下对电池进行恒电流充放电测试。图11(d)中,在0.1的电流密度下,基于UMC/PP的锂硫电池首次放电容量为1206mAh/g,表明基于UMC/PP 的锂硫电池即使在高负载情况下,正极材料中的硫依旧有较高的利用率。当电流密度为0.5时,初始放电容量为897mAh/g,在经过100圈充放电后,放电容量依然保持在598mAh/g,表明UMC修饰的隔膜能成功抑制长链多硫化物带来的穿梭效应,展现出优异的循环性能,在高负载量的锂硫电池中有潜在的应用。UMC/PP 之所以具有优异的倍率性能和循环稳定性,一方面由于UMC 具有丰富的超微孔结构,通过物理阻挡限制了可溶性多硫化锂的扩散,有效抑制了穿梭效应;另一方面,UMC 修饰层具有较好的导电性,能够在正极和隔膜之间形成导电网络,减小界面阻抗并提高电化学反应速率。此外,碳材料的引入使得电解液对UMC/PP 的浸润程度明显提升,因此能够有效降低电解液与活性物质的比值(即/),提升电池的整体比容量。

3 结论

(1)本研究制备了一种孔径分布单一的微孔碳材料,制备过程简单,绿色环保,有广阔的产业化前景。

(2)通过改变正极和隔膜的接触界面,在商业的PP隔膜表面构筑了一层UMC夹层,该夹层对多硫化物的穿梭效应具有明显的抑制作用,能显著提高正极活性材料的利用率,提升电池的循环稳定性。且UMC 丰富的纳米微孔结构有助于电解液的浸润,使得电池在充放电过程中锂离子的传输更为顺畅。

(3)在0.1的电流密度下,正极中活性材料的利用率为81%。在1的高电流密度下,经过500次循环,基于UMC/PP隔膜的锂硫电池仍然保持较高比容量。该工作为大规模制备锂硫电池隔膜提供了一个新的思路,同时也为其他能量存储设备的隔膜修饰提供参考。