煤气化细渣陶瓷膜真空脱水试验与数值模拟

郭凡辉,武建军,张海军,郭旸,刘虎,张一昕

(1 中国矿业大学化工学院,江苏徐州 221116;2 中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏徐州 221116)

煤炭是我国重要的能源资源,2025 年之前仍然占据能源消耗的50%左右,煤炭气化是煤炭清洁转化的重要源头,是我国能源安全的重要保障,同时每年产生气化细渣数量超过3000 万吨。值得注意的是,煤炭气化存在能耗大、生产成本高等问题,煤炭气化工艺的节能减排和过程优化具有重要意义。气化细渣黑水主要由残炭、硅/铝和水组成,其具有含碳量高、颗粒细小、孔隙发达、具有亲水位点以及碳灰嵌布结构复杂等特点,导致其脱水困难且资源化利用效率低。煤气化灰渣的规模化安全处置及分级分质高值化利用受到了广泛重视,气化细渣的高效脱水是其资源化、高值化利用的重要前提。目前,气化细渣的脱水目前主要采用真空水平皮带过滤机,但存在脱水能耗高、效率低和滤布寿命短等问题,所得滤饼水分仍高达50%~70%,目前处置方式主要是堆存与填埋,为煤气化企业的可持续发展带来了挑战。

气化细渣黑水的高效脱水是目前亟需解决的科学问题,细颗粒矿物脱水学者们开展了大量基础研究。董宪姝等证实了复合力场在强化细粒精煤脱水方面的可行性,采用电化学脱水方法将细粒煤滤饼水分多降低1.6%以上。张一昕等分析了气化细渣及其泡沫浮选所得碳、灰产物的持水能力,以期指导气化细渣高效脱水。Huttunen 等研究结果表明,中试规模水平带式过滤机的脱水能耗优势明显,通过对比真空过滤能耗和滤饼热干燥能耗发现,在应用的实验条件下(0.2~0.5bar,1bar=0.1MPa),真空过滤所需的能耗优势明显。黄文锋等将带式真空过滤机应用于选煤厂的浮选精煤脱水工艺,在真空度0.05~0.06MPa 下将精煤水分降低至20%以下,但是滤布存在易损耗、易跑偏以及滤液浊度大等生产实际问题。饶天曦等对真空水平滤布机进行技术改造,理论上能够将煤气化细渣滤饼水分降低至46%左右,但其本质是真空水平滤布机的改造,需要评估其运行稳定性且仍然存在脱水能耗高和维修困难等问题。数值模拟在科学研究中广泛使用,一方面能够验证实验结果,同时也能够预测某条件下的实验结果。曾琦从实验和仿真两个方面对真空条件下废弃钻井液脱水机理进行了研究,并采用多孔介质模型在Fluent中建立了真空抽吸的物理模型,验证了模拟具有一定的可行性,为真空脱水提供一种分析预测方法。朱志楠利用流体力学软件Fluent和离散元软件EDEM建立了生物质脱水过程的三维仿真模型,并结合工程实际对脱水机进行了优化设计。本文采用陶瓷膜真空脱水系统研究了气化细渣的脱水效果和滤液特征,并通过Fluent模拟分析了陶瓷膜真空脱水系统用于气化细渣脱水过程的影响机制,研究结果对提高气化细渣脱水效率和节能降耗具有指导意义。

1 材料和方法

1.1 材料来源与脱水实验

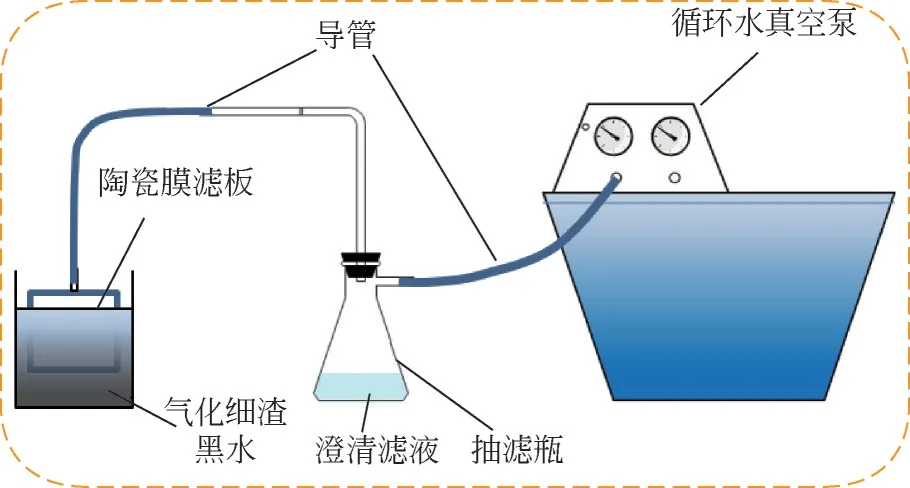

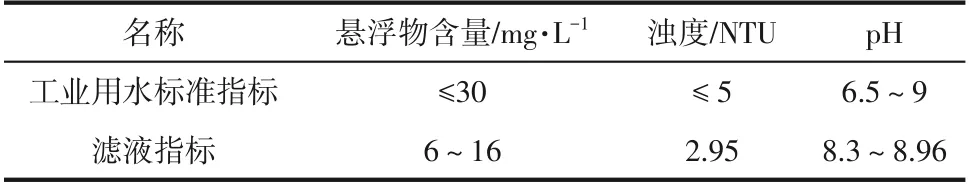

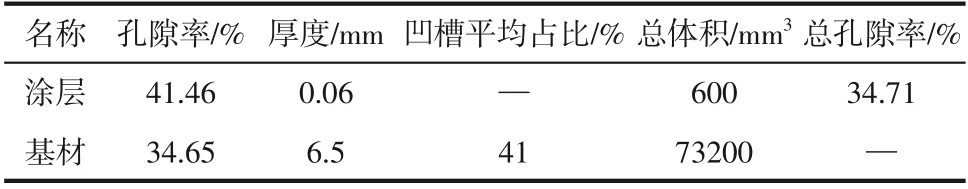

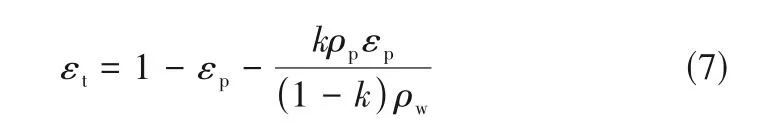

本文采用神华宁煤煤制油气化厂气化细渣为原料,气化细渣黑水浓度15%(质量分数),黑水中的抽滤时间设置为5s、10s、15s、20s、25s,以获得不同厚度的气化细渣滤饼,滤饼在空气中的抽滤时间控制在25s 以内,稳定运行时脱水真空度在0.078~0.095MPa,采用江苏博同环保科技有限公司陶瓷膜滤板(M20 型号)和真空泵完成脱水试验,如图1所示。对滤液进行分析测试,悬浮物含量和浊度分别通过GB 11901—1989 和GB 13200—1991测试所得,pH通过pH计测试。如表1所示,气化细渣陶瓷膜真空脱水过程所得滤液三项指标达到了我国的工业用水标准指标(GB/T 19923—2005),证实了滤液的洁净度高特性,这与陶瓷滤膜较小的孔径特征密切相关,脱水系统澄清的滤液能够回用于工厂水系统,具有良好的环境和经济效益。

图1 神宁炉气化细渣黑水真空脱水装置图

表1 气化细渣黑水经陶瓷膜真空过滤所得滤液的指标

1.2 陶瓷膜滤板基本参数特征、模型选择及边界条件

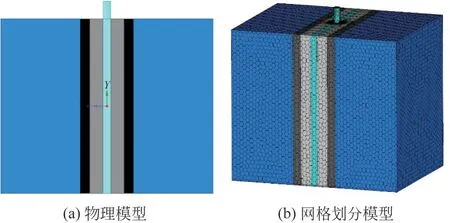

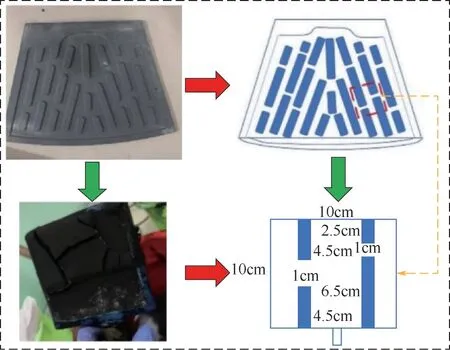

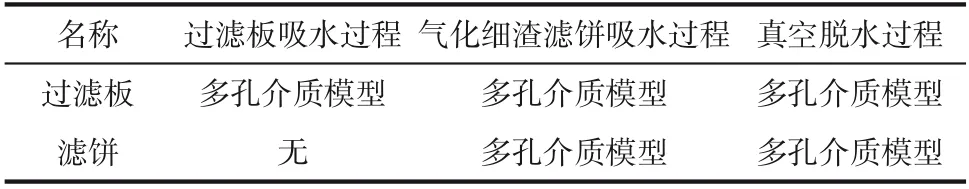

如图2 所示,实验人员经过剪裁获得10cm×10cm 滤板且包括棕刚玉滤膜(基材)和白刚玉滤膜(涂层)两部分。表2提供了滤板的基材和涂层两部分滤膜基本信息,计算可知平均孔隙率为34.71%。选择合理的研究对象是完成Fluent模拟计算的基础,本文根据实验装置及实际物理过程,以过滤板(灰色:左三、右三)、过滤板腔体(浅蓝色:中间)、气化细渣滤饼(黑色:左二、右二)及滤饼外流体(蓝色:水或空气,左一、右一)四部分为研究对象建立了流场模型和网格结构,如图3所示。由于气化细渣滤饼较薄,该模型忽略了流体通过气化细渣滤饼侧面的流动过程。

图3 模拟真空脱水过程的物理模型和网格划分模型

表2 滤膜基本物性参数

图2 气化细渣黑水真空脱水滤膜及模型构建

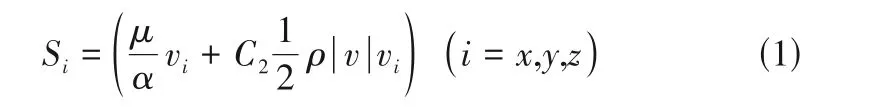

在Fluent模拟中过滤板和气化细渣滤饼都可通过多孔介质模型进行处理,多孔介质模型不是实际的多孔隙通道结构,而是通过添加动量源项模拟计算多孔介质区域对流体的流动阻力,该源项表达如(1)所示。

式中,1/为黏性阻力系数,m;为惯性阻力系数,m。

以空过滤板以及一定厚度滤饼吸水过程中排水口的质量流率为依据进行惯性阻力系数和黏性阻力系数的确定,并在此阻力系数基础上进行真空脱水过程的模拟。相比于空滤板吸水过程和滤饼吸水过程,真空脱水可简化为在真空度作用下空气置换气化细渣滤饼孔隙中的水,该过程涉及空气和水两种流体。在进行该过程数值模拟时需选用两相流模型,本文选用适用性较强的欧拉模型。入口边界条件均选用压力入口且数值为大气压力,出口边界条件为压力出口且数值与实验值一致,壁面边界条件均为无滑移壁面。过滤板和气化细渣滤饼采用多孔介质模型,数值模拟的模型选择情况如表3所示。

表3 滤膜的多孔介质模型选择

1.3 真空力场作用下滤板与气化细渣滤饼阻力系数确定

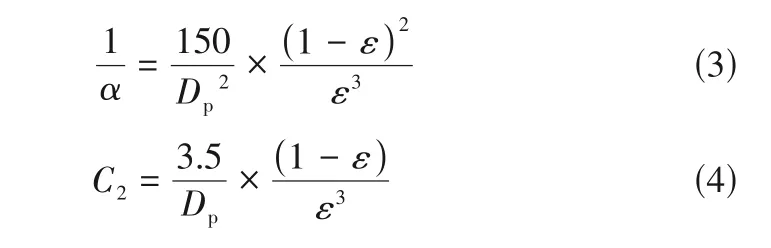

在空过滤板吸水实验中,真空度约为0.08MPa,出口水流量约为35.08g/s,参考Fluent help可得式(2)。

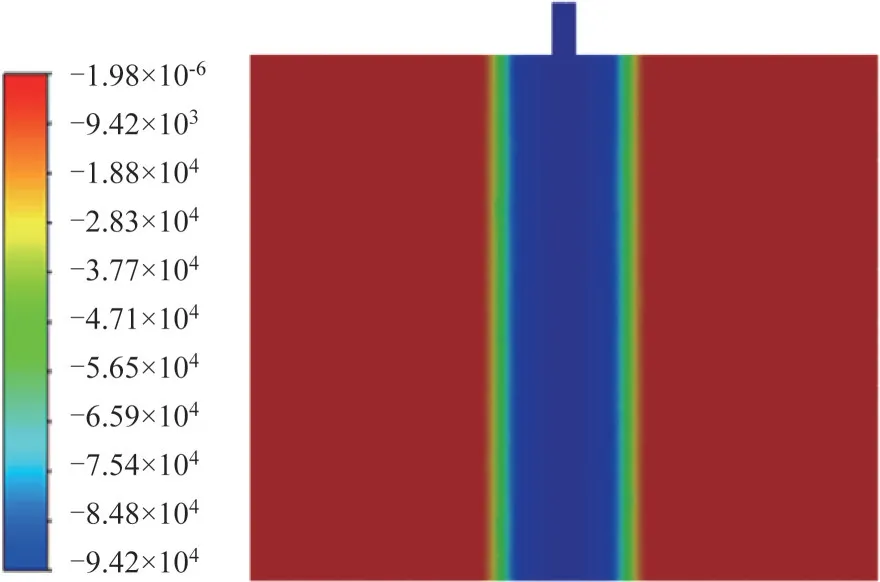

式中,Δ为压差;为介质密度;为介质流经多孔介质的速度;为多孔介质区域厚度。计算可得= 7.29 × 10m,以出口水流量为依据,调节得过滤板黏性阻力系数为1/= 1.85 × 10m,按照基板和图层体积比例加权计算求得过滤板孔隙率为34.71%,可得陶瓷滤膜阻力系数如表4所示。为求得气化细渣滤饼阻力系数,以吸附一定厚度气化细渣滤饼的过滤板在清水中吸水过程作为分析目标,并以过滤板出口水质量流率为依据进行气化细渣滤饼阻力系数确定。通过实验测得气化细渣滤饼孔隙率为60%,若得到气化细渣滤饼中颗粒的当量直径,可根据半经验Ergun公式求得黏性阻力系数和惯性阻力系数。Ergun公式表达式如式(3)、式(4)。

表4 滤膜阻力系数及出口水流量对比

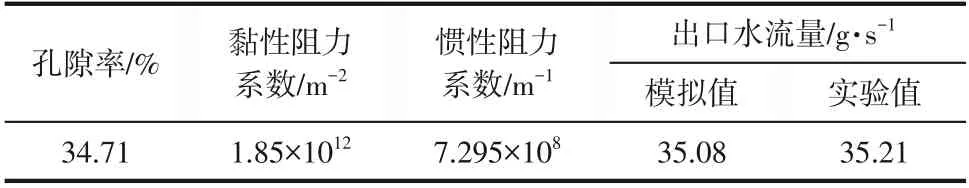

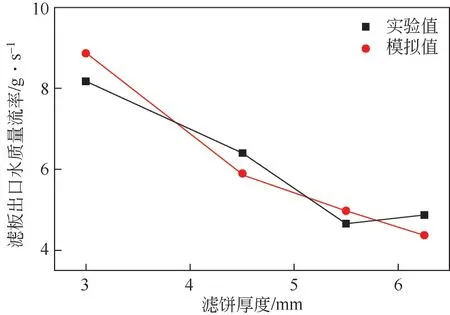

气化细渣滤饼的颗粒粒径不均匀、形状不规则、颗粒表面孔隙发达且较为粗糙,因此通过激光粒度分布仪测试得到的粒径分布结果无法作为本次模拟过程输入项。因此,以不同气化细渣滤饼厚度条件下出口质量流率为依据,通过试值法确定气化细渣颗粒的平均当量直径。如图4 所示,当=1.3μm时可得到水量模拟值与实验值基本吻合且最大误差为10%。气化细渣颗粒可等效为由粒径为1.3μm均匀球形颗粒组成且孔隙率为60%的气化细渣滤饼,对应得到黏性阻力系数4.99×10m和惯性阻力系数6.57×10m。如图5 所示,为6.25mm 气化细渣滤饼厚度条件下吸水过程压力场分布的模拟结果,可以发现压降主要位于气化细渣滤饼处,在实际脱水过程时滤饼厚度将影响水分运移难易程度和脱水时间。

图4 不同厚度气化细渣滤饼条件下滤膜出口水流量对比

图5 厚度6.25mm气化细渣滤饼吸水过程的压力场分布

2 结果与讨论

2.1 气化细渣陶瓷膜真空高效脱水规律分析与数值模拟

2.1.1 气化细渣陶瓷膜真空高效脱水规律分析

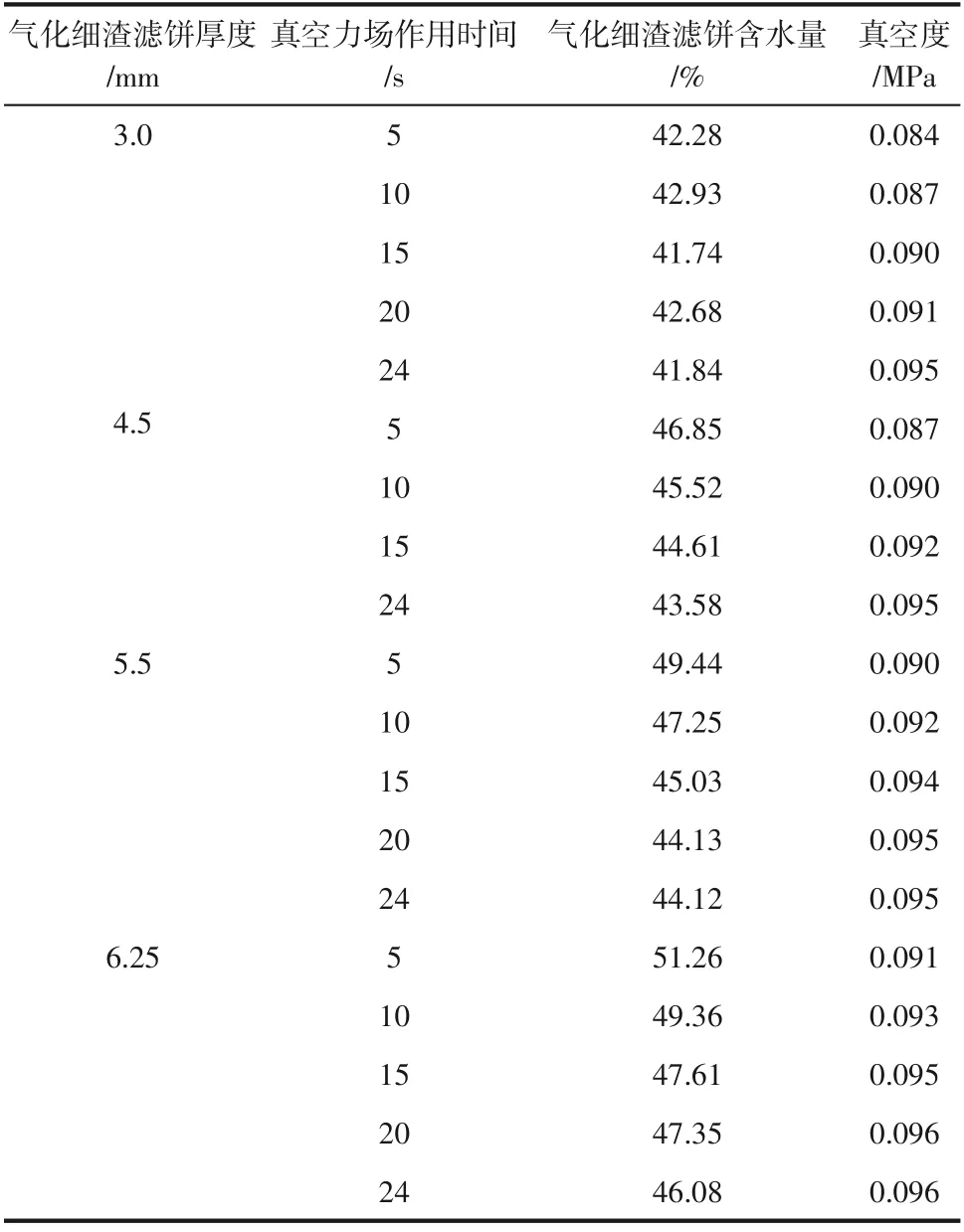

一系列脱水实验选用神华宁煤煤制油气化厂气化细渣样品为原料,气化细渣黑水质量分数控制在15%以模拟工厂黑水浓度,表5提供了不同厚度气化细渣滤饼脱水过程中滤饼含水量随时间变化的实验数据。分析结果表明,气化细渣滤饼厚度增加导致水分运移路径增长,使得有效脱水时间增加,且对于厚度值较大的滤饼而言,脱水时间对脱水效果的影响更加明显,例如滤饼厚度3.0mm时,脱水时间从5s 增加到24s 时滤饼水分仅降低不足1%,说明大部分“通道水”在5s 内脱除,然而当滤饼厚度为6.25mm 时,滤饼水分从5s 增加到24s 时水分降低5%以上;滤饼脱水过程的脱水速率值呈现非线性降低趋势且滤饼水分极限值为40%,这与气化细渣物化性质有关;陶瓷膜真空脱水系统的真空度能够达到0.08MPa以上,为水分运移过程提供驱动力,气化细渣滤饼中“通道水”能够在25s左右被有效脱除。

表5 不同厚度气化细渣滤饼含水量随时间变化

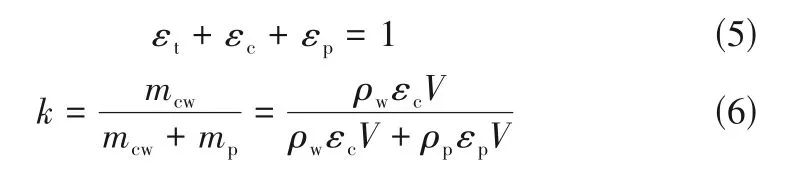

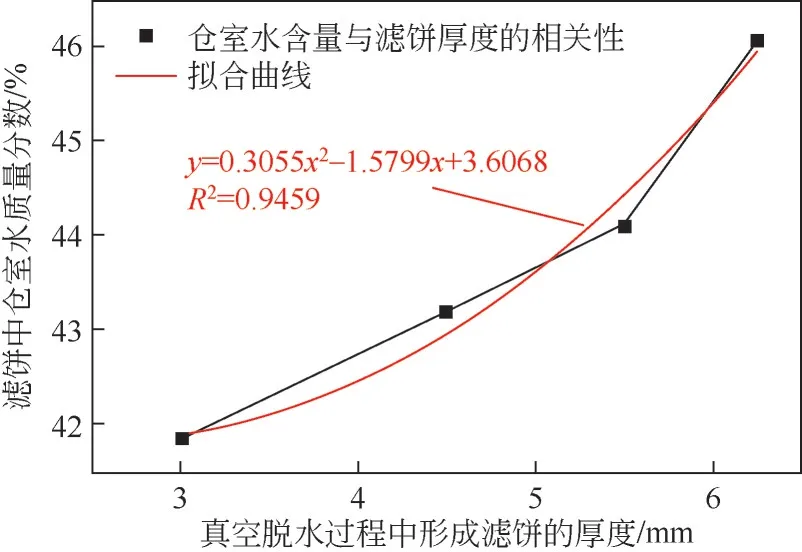

2.1.2 气化细渣陶瓷膜真空高效脱水过程数值模拟通过上述内容确定了过滤板和气化细渣滤饼的阻力系数,以此为依据对新型真空高效脱水过程进行数值模拟,模拟过程对真空脱水实验具有指导意义。气化细渣中的多孔残炭颗粒和球状灰颗粒经堆垛、镶嵌形成独特结构,使得气化细渣湿物料中存在一定量的“仓室”结构,在形成的气化细渣滤饼中会存在一定量的封闭通道为水分提供栖存空间,在真空作用下不易运移。由于多孔介质模型只是通过加入动量源项进行了流体阻力的模拟,不存在实际孔隙划分且不能进行流体阻挡。因此,以真空脱水过程气化细渣滤饼含水量不再变化的值为依据,将气化细渣滤饼中的水分划分为“通道水”和“仓室水”两部分,仅对“通道水”脱除过程进行数值模拟,模拟过程中“多孔介质孔隙率”参数也只需设置为气化细渣滤饼“通道水”所占孔隙,“通道水”所占孔隙率求解过程如式(5)、式(6)。

式中,为质量;为密度;为孔隙率;为“仓室水”含量;为滤饼体积;下角标c、t、w、p分别代表“仓室”、“通道”、水、气化细渣颗粒,可得式(7)。

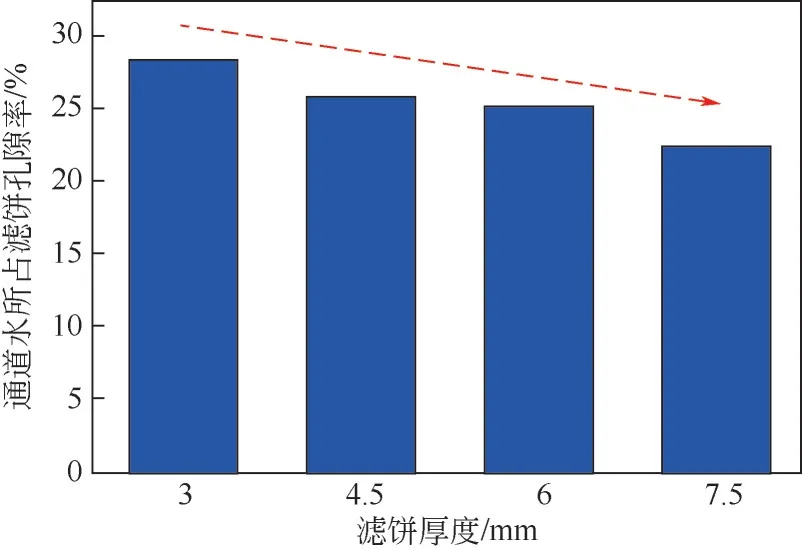

实验过程中发现24s时气化细渣滤饼水分基本恒定不变,说明真空脱水过程已经完成,假设24s时“通道水”已全部被空气置换,那么24s时的气化细渣滤饼水分含量即为“仓室水”含量。图6所示为脱水过程“仓室水”含量变化数值模拟。对数据进行拟合,为滤饼厚度,mm;为“仓室水”含量,%,得到关系式=0.3055-1.5799+3.6068,拟合度达到0.9459,模拟结果可信。

图6 脱水过程“仓室水”含量变化数值模拟

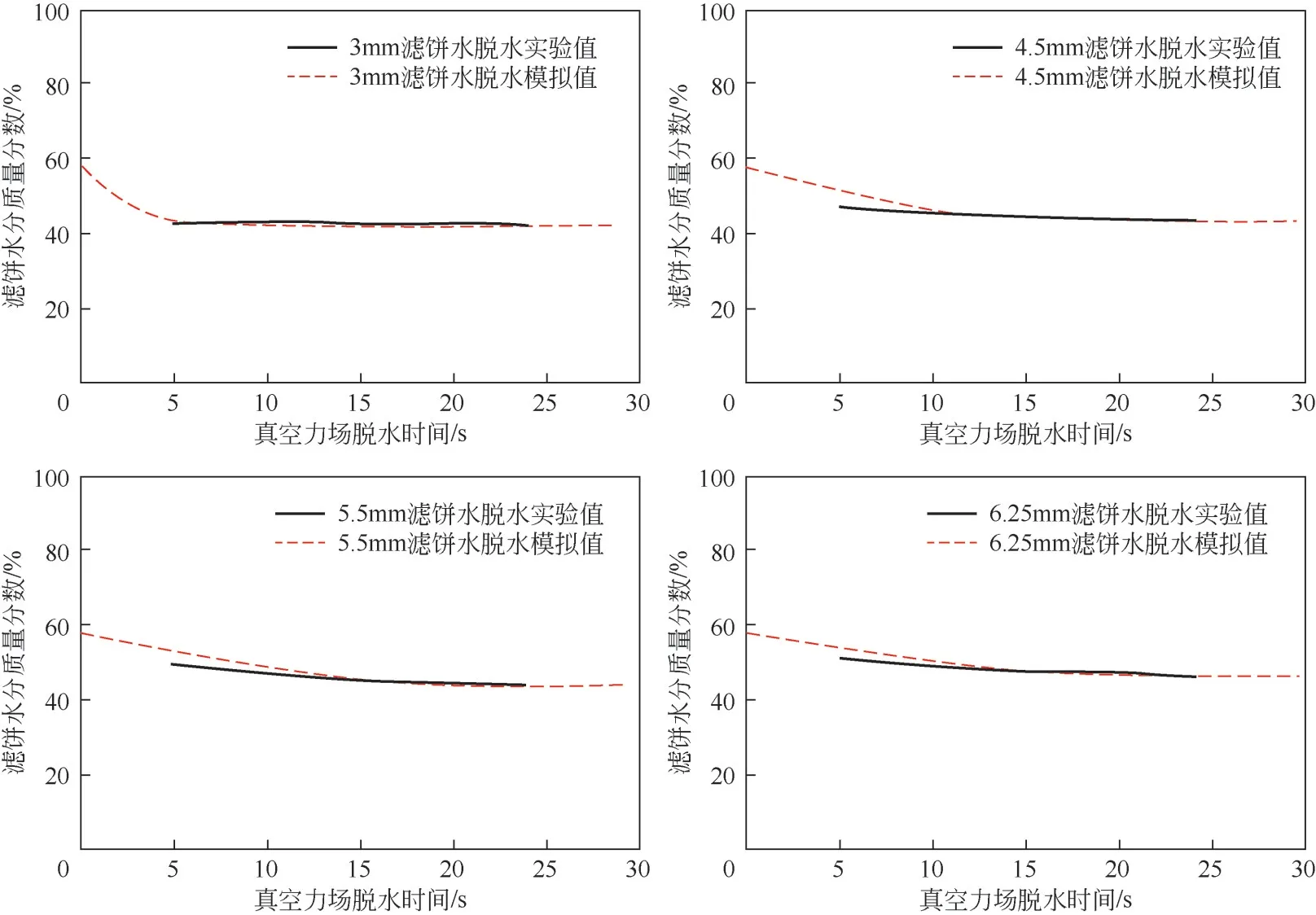

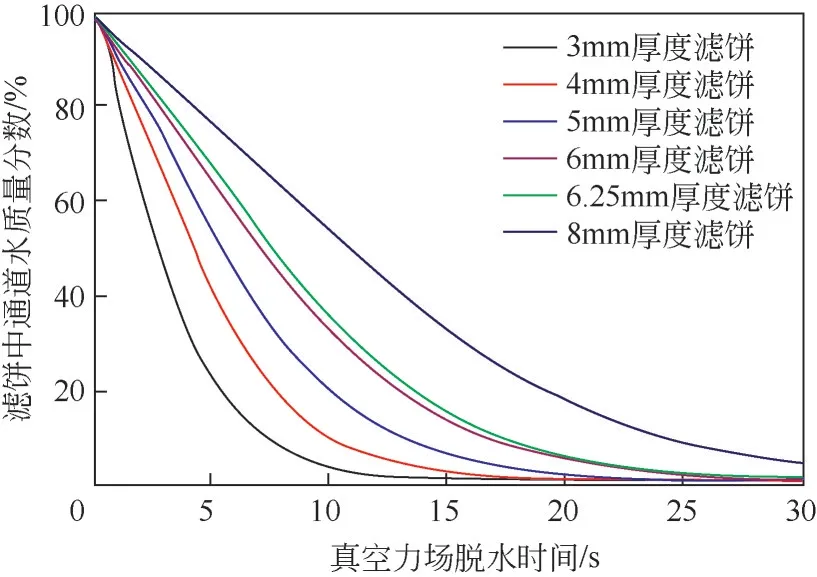

通过实验测试可知气化细渣滤饼堆密度=1100kg/m,孔隙率= 0.4。脱水过程滤饼中“通道水”含量变化的数值模拟如图7 所示。可以发现,在同一浓度气化细渣黑水真空过滤过程中,随着过滤时间的延长,气化细渣残炭颗粒和灰颗粒在真空力场作用下富集到滤板上使得气化细渣滤饼逐渐增厚,但由于气化细渣残炭颗粒密度比灰颗粒密度小,因此密度较小且多孔的气化细渣残炭在真空作用下更容易富集在滤板上使得气化细渣滤饼“仓室”增多,因此“仓室水”比例增高并而“通道水”比例相应降低,使得脱水过程更为困难。

图7 脱水过程滤饼中“通道水”含量变化的数值模拟

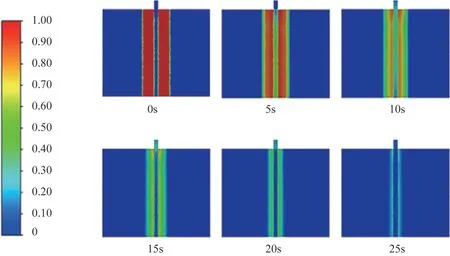

图8为真空力场作用下气化细渣滤饼的含水量随脱水时间变化的数值模拟与实验值对比,变化趋势一致,即脱水速率随时间逐渐变缓,数值上与实验值相近且最大误差小于5%,再一次证实了模拟的可靠性。如图9 所示,由气化细渣滤饼厚度6.25mm 时不同时刻气化细渣滤饼中“通道水”含量分布可以发现,随着脱水时间的延长“通道水”含量逐渐降低,在24s 时“通道水”含量几乎为零,此时真空力场脱水过程基本完成,该模拟结果能够有效指导实际脱水过程。

图8 细渣滤饼含水量随时间变化的数值模拟与实验值对比

图9 气化细渣滤饼中“通道水”含量在真空力场作用下随时间的变化

2.2 气化细渣陶瓷膜真空脱水过程的影响机制研究

以气化细渣滤饼厚度为6.25mm脱水过程为例,以脱水真空度为0.094MPa 且“仓室水”含量占滤饼总体积的37.68%的条件为基准,对比了真空度、气化细渣滤饼厚度、“仓室水”含量、气化细渣颗粒等效当量直径等真空脱水过程变量对脱水效果的影响规律。

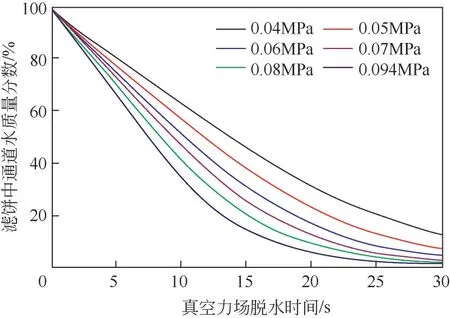

2.2.1 脱水真空度对气化细渣脱水过程的影响

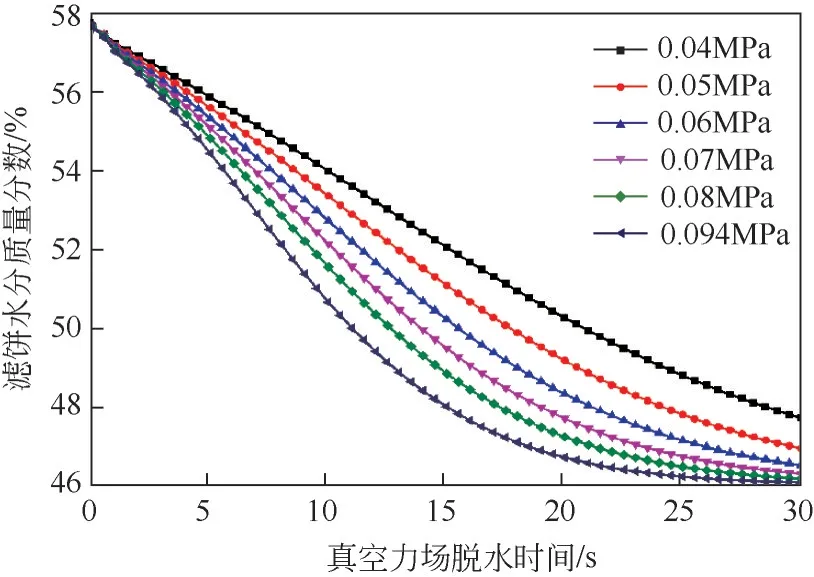

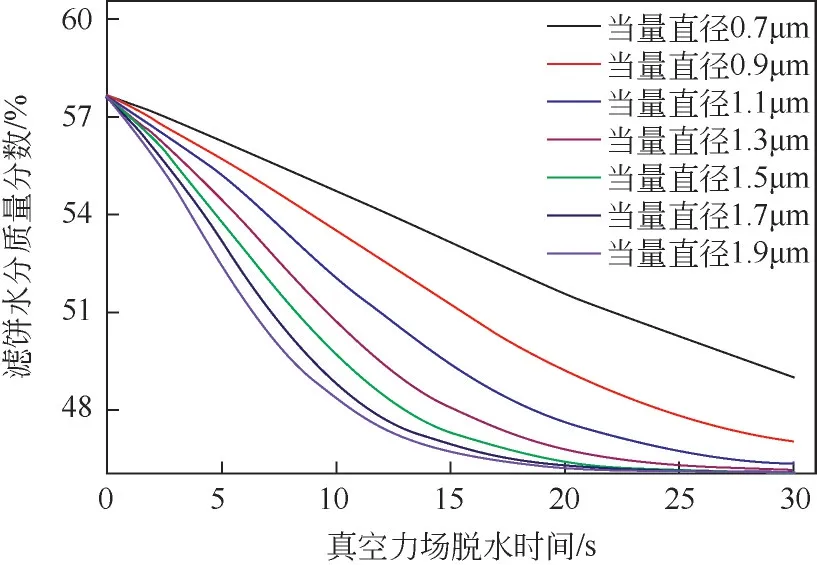

在脱水真空度的研究中发现,在真空力场作用下水分逐渐脱离气化细渣颗粒且真空度的数值大小决定了气化细渣-水体系的分离能力。图10研究了不同真空度条件下气化细渣滤饼中“通道水”含量随时间的变化,可以发现随着真空过滤时间的增加,“通道水”含量逐渐降低且脱除速率逐渐减小。真空度在0.08MPa以上且真空过滤时间25s时,95%以上的“通道水”能够被脱除,当真空度低于0.04MPa 时,在25s 时仍有20%以上的“通道水”无法被有效地脱除。因此,真空度的大小对能否有效去除“通道水”具有重要影响。真空水平滤布过滤机真空度0.04~0.07MPa,使用过程中滤布易磨损、变形使得真空度降低,极大削弱了脱水效果,而新型真空高效脱水系统采用陶瓷膜作为过滤介质,寿命长且耐磨好,真空度高达0.078~0.094MPa,极大地改善了脱水效果。从图11 可以看出,在气化细渣滤饼水分随着脱水时间的增加而逐渐降低,真空度0.08MPa以上时气化细渣滤饼水分能够在25s以内降低至47%以下,当达到真空度0.094MPa且真空过滤时间30s时气化细渣滤饼水分降低至极限,这意味着延长脱水时间将无法进一步降低气化细渣滤饼水分。得到的启示是,真空力场作用于宁煤煤制油气化厂气化细渣黑水时,该能量场脱水能力是有限的,未来若进一步脱除剩余水分,需要引入其他形式更高强度的脱水能量才能实现气化细渣水分的有效脱除。

图10 脱水真空度对气化细渣滤饼中“通道水”脱除速率的影响规律

图11 脱水真空度对气化细渣滤饼水分含量的影响规律

2.2.2 滤饼厚度对气化细渣脱水过程的影响

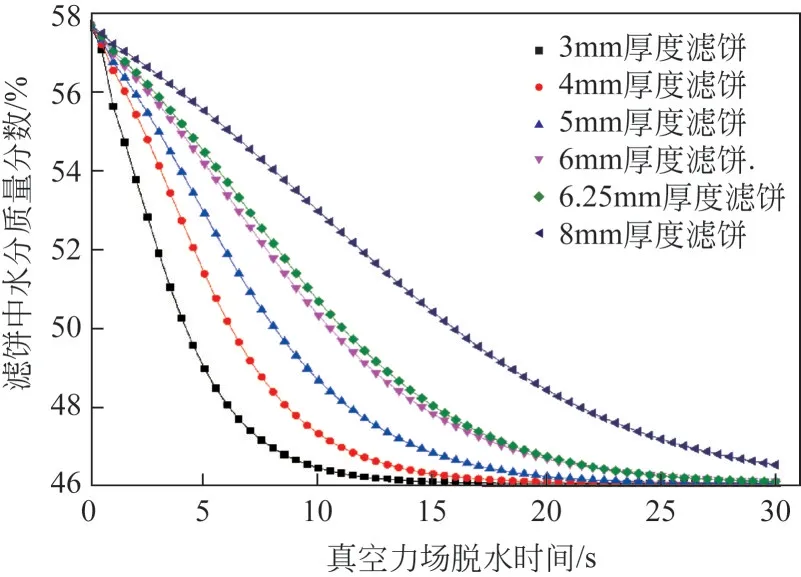

在气化细渣滤饼厚度的研究中发现,在只考虑气化细渣滤饼厚度差异时讨论了相同脱水时间内气化细渣滤饼厚度对滤饼中“通道水”脱除速率和滤饼水分含量的影响。如图12 所示,随着气化细渣滤饼厚度的增加,“通道水”脱除速率明显降低,这是由于“通道水”运移路径增长,需要更长的时间才能从气化细渣滤饼体系中脱离,当气化细渣滤饼厚度小于6.25mm时,30s的脱水时间内基本能够完成通道水的有效脱除。如图13 所示,气化细渣滤饼中水分含量随着脱水时间的延长而不断降低,气化细渣滤饼水分在真空力场作用下分为迅速脱水阶段、缓慢脱水阶段和脱水结束三个阶段且气化细渣滤饼厚度影响三个阶段的时段。一般而言,真空滤布过滤机滤饼厚度10~20mm,由于气化细渣滤饼厚度太大导致脱水过程水分运移路径过长,使得脱水过程无法在有效的时间内完成,限制了脱水效率,虽然延长过滤机滤布长度能够降低气化细渣滤饼水分,但更大的占地面积将带来新的成本挑战。

图12 气化细渣滤饼厚度对滤饼中“通道水”脱除速率的影响

图13 气化细渣滤饼厚度对滤饼中水含量脱除速率的影响

与真空水平滤布机相比,本文提出的陶瓷膜真空脱水系统是一种高效脱水方式。首先,新型真空高效脱水系统的过滤陶瓷膜设计在竖直方向上是一种内部中空且能够双面过滤的结构,在水平方向上占地面积小,此外气化细渣滤饼厚度可通过主轴转速和气化细渣黑水浓度调节,在保证脱水效果和处理量的前提下可将气化细渣滤饼厚度控制在7mm以下,确保气化细渣滤饼中的“通道水”在30s内有效脱除,脱水效率高、效果显著。

2.2.3 “通道水”比例对气化细渣脱水过程的影响

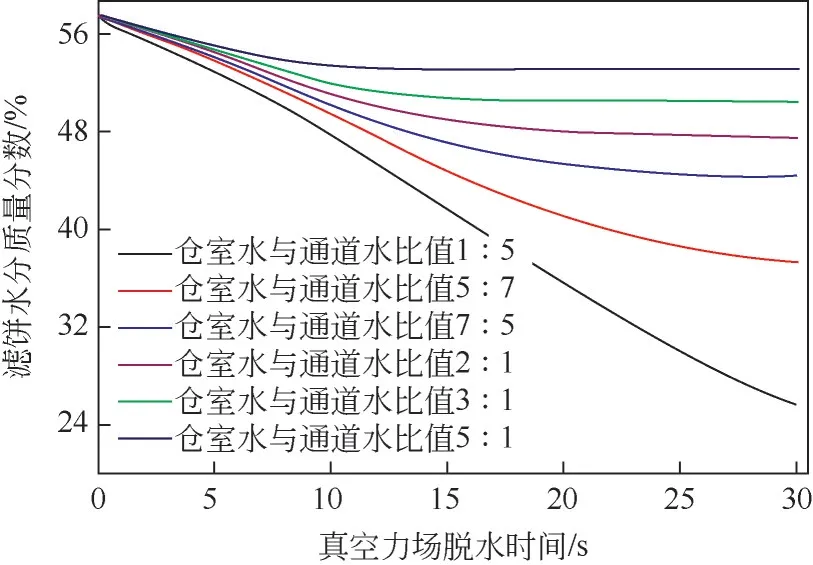

在“仓室水”比例对脱水过程影响的研究中,以气化细渣滤饼厚度6.25mm 为例,研究了不同“仓室水”与“通道水”比例条件下气化细渣滤饼水分含量的变化规律。如图14 所示,气化细渣滤饼中水分含量均随着真空过滤时间的增长而降低,随着“仓室水”比例的降低,气化细渣滤饼单位时间内水分脱除速率增大,例如“仓室水”与“通道水”比值为1∶5时,30s真空力场作用后气化细渣滤饼中水分可降低至24%左右,而“仓室水”与“通道水”比值为5∶1 时,30s 真空力场作用后气化细渣滤饼中水分高达52%。“仓室水”与气化细渣中残炭的孔隙结构密切相关,当气化细渣孔隙丰富时水分栖存于孔内,很难在真空力场作用下脱离气化细渣颗粒体系,因此“仓室水”比例或者说气化细渣残炭孔结构性质将是判断气化细渣脱水难易程度的重要参考因素,气化细渣/残炭表面形貌、孔径分布、分形维数以及烧失量(残炭含量)标定方法将为脱水前评估“仓室水”与“通道水”比例提供参考。

图14 “仓室水”含量对气化细渣滤饼脱水的影响

2.2.4 颗粒等效当量直径对气化细渣脱水过程的影响

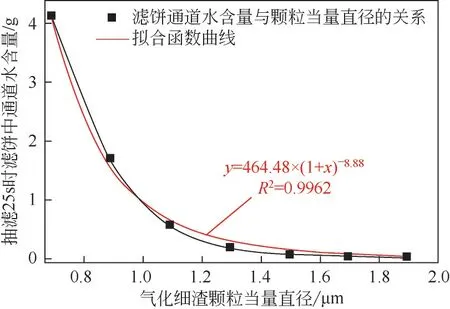

在等效当量直径对脱水过程影响的研究中,图15 讨论了气化细渣颗粒等效当量直径对气化细渣滤饼水分脱除过程的影响,这里的等效当量直径是指达到与复杂物理空间结构的气化细渣同等脱水效果的均匀圆球颗粒滤饼所对应的圆球颗粒直径。在研究的所有气化细渣等效当量直径条件下,气化细渣滤饼水分随着脱水时间的增加而逐渐降低,当气化细渣颗粒等效当量直径高于1.3μm时,气化细渣滤饼水分含量可在25s左右达到最低值,当气化细渣等效当量直径达到1.7μm以上时,气化细渣滤饼水分将在20s左右达到最低值。因此,在实际脱水过程中,考虑根据气化细渣颗粒的等效当量直径分类、调整、配伍和优化,继而提高脱水效率。如图16 所示,在滤饼厚度为6.25mm、真空度为0.094MPa、“仓室水”含量占滤饼总体积的37.68%情况下,当真空过滤时间为25s时,气化细渣颗粒当量直径与“通道水”含量呈现幂函数关系且拟合度达到0.9962,该函数关系可用于判断气化细渣的有效脱水时间。

图15 颗粒等效当量直径对脱水的影响

图16 颗粒等效当量直径对25s时“通道水”含量的影响

3 结论

本文研究了煤气化细渣陶瓷膜真空脱水过程,并对滤液进行了水质检测,通过Fluent对陶瓷膜真空脱水系统进行了模型构建,对脱水过程进行数值模拟,分析了陶瓷膜真空脱水过程的影响因素,得到主要结论如下。

(1)针对目前煤气化细渣脱水能耗高、效果差的工业问题,本文首次提出了以陶瓷膜作为煤气化细渣脱水介质的高效脱水方法,并采用实验研究与数值模拟相结合的方法验证了煤气化细渣陶瓷膜真空脱水过程的可行性。

(2)陶瓷膜真空脱水系统能够有效实现气化细渣的高效脱水,所得滤液洁净度高,其中悬浮含量6~16mg/L 和浊度小于2.95NTU 均达到了工业用水标准,陶瓷膜真空脱水系统有利于滤液的回收利用。

(3)陶瓷膜真空脱水过程的脱水速率呈现非线性降低趋势且滤饼水分在约24s达到脱水极限且滤饼水分高于40%,继续增加脱水时间无法进一步有效脱除水分,需根据物料脱水特性确定有效的脱水方案。

(4)Fluent数值模拟选用了欧拉模型并确定了陶瓷膜滤板和气化细渣滤饼的阻力系数,脱水过程的实验值与模拟结果误差小于5%,证实了模型可靠性。

(5)模拟过程分析了气化细渣脱水过程中压力场和水分含量分布云图的演变规律,结果表明,增加陶瓷膜脱水系统真空度、降低气化细渣滤饼厚度、提高“通道水”比例和气化细渣颗粒等效当量直径是影响其高效脱水的重要因素,研究结果对预测和优化气化细渣真空脱水条件提供理论和技术支撑。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法