局部磨损对α型旋风分离器内流场及分离性能的影响

范军领,何昊,张攀,陈光辉

(1 青岛科技大学机电工程学院,山东青岛 266061;2 青岛科技大学化工学院,山东青岛 266042;3 山东省多相流体反应与分离工程重点实验室,山东青岛 266042)

旋风分离器作为一种典型的非热物理分离设备,广泛应用于工业生产领域。分离效率和压降是评价其性能优劣的两大指标。为提高分离效率、降低压降,大量学者对旋风分离器结构、操作条件等进行了研究,并取得了丰硕的成果。但磨损始终是制约其应用与发展的重要问题之一,尤其是当采用旋风分离器处理高硬度、高腐蚀性颗粒时,设备内壁磨损加剧,随着关键部位尺寸的改变,旋风分离器分离效率大幅下降、使用寿命显著缩短,甚至磨穿壁面导致非计划停车,带来巨大的安全隐患和经济损失。

旋风分离器磨损是由冲蚀磨损、表面疲劳磨损和腐蚀磨损等形成的复合磨损,具有局部性和非均匀性。工业应用表明,旋风分离器入口正对、锥体下部壁面是局部减薄或穿孔的常见部位。相比于复杂耗时的磨损实验,基于计算流体力学(CFD)预测磨损、分析磨损机理,成为研究旋风分离器磨损的有效途径。旋风分离器磨损与其几何结构密切相关,金有海、王江云、李琴等研究了入口结构对旋风分离器磨损的影响,指出单入口结构磨损范围最广、双入口结构磨损相对均匀,随入口高宽比的增大,锥体内涡核摆动增强,锥体底部磨损加剧。袁惠新等研究了旋流器磨损,也得到了相似的结论。赵新学等发现减小排尘口直径,也将增强内涡涡核摆动,加剧锥体壁面磨损,反之增大排尘口直径一定程度上降低了壁面磨损,但颗粒返混现象加剧,严重影响分离效率。此外,磨损将导致旋风分离器壁面粗糙度增大,自然旋风长缩短,分离效率降低。结构的改变本质上造成旋风分离器内部流场的变化,进而影响颗粒的运动过程。Duan 等开发了环流式旋风分离器,利用特殊的内外筒设计优化流体流路,避免了内外涡流的相互干扰,使得设备运行时的磨损降低,使用寿命显著延长。Wei 等指出实际生产中,由于旋风分离器入口变径管的存在,颗粒速度往往大于进气速度,容易造成颗粒破碎和壁面磨损。王薇、李琴、高助威等认为大、中粒径颗粒在筒体顶端和锥体底部的受力平衡是灰环出现的主要原因。灰环具有非轴对称、准周期脱落特性,加剧了旋风分离器局部磨损。礼晓宇等测量了旋风分离器内部颗粒藏量,发现颗粒藏量主要来源于顶灰环,顶灰环周期性地脱落与重生使得壁面磨损加剧。孔文文等发现料腿漏风将导致旋风分离器内压力产生波动,压降降低,且入口流速越低,漏风影响越明显。入口流速、颗粒浓度等操作条件决定了旋风分离器的磨损情况。魏耀东等通过蜗壳式旋风分离器磨损模拟实验,发现器壁磨损量与入口流速呈三次方关系,与颗粒浓度呈线性关系。Wang 等研究了循环流化床磨损,发现旋风分离器筒体、锥体的磨损大小取决于入口流速,入口流速较大时筒体磨损严重,反之锥体磨损严重。Chu 等数值研究了重介质旋流器磨损,指出磨损速率取决于操作条件和颗粒属性,重力的影响可能导致大粒径颗粒非对称磨损。Sedrez 等发现增大入口流速,旋风分离器壁面磨损加剧;相同入口流速下,增大颗粒质量流率,由于“缓冲效应”的影响,壁面磨损反而有所下降。降低入口流速必然导致旋风分离器分离性能降低,减磨多从优化结构设计入手,如加装防磨板、侧壁开缝、切向腔室、反尘锥、内衬等结构有着良好的减磨效果。

综上所述,现有研究大多聚焦于设计参数或操作条件对旋风分离器磨损的影响。工业应用主要通过增加耐磨衬里(厚度可达100~200mm)来延长设备使用寿命,但长期磨损仍会导致设备壁面厚度(包括绝热衬里、耐磨衬里等)减薄,从而改变旋风分离器的结构参数,并最终影响其操作性能。局部磨损对旋风分离器内流场及分离性能影响规律的研究鲜有报道。α 型旋风分离器由青岛科技大学化工学院研发,入口以倾角向下倾斜,顶盖为带一定倾角的螺旋板,气体入口按顶盖倾斜角度与直筒和顶盖相切,有效消除了顶灰环,提高了除尘效率,在实际生产中得到了广泛应用。本文采用数值模拟计算方法研究了局部磨损对α型旋风分离器内流场及分离性能的影响规律,以期指导实际应用。

1 数值计算

1.1 数学模型

基于CFD 的磨损预测由流场模拟、颗粒追踪和磨损计算三部分组成。旋风分离器内部是三维强旋湍流,各向异性效应显著,雷诺应力模型(RSM)和大涡模拟(LES)是描述此类复杂旋流的有效湍流模型。然而LES 对硬件水平要求较高,求解需要较多的计算资源,所以本文使用RSM[式(1)]研究α 型旋风分离器内部流场。与颗粒离散相(模型)DPM 双向耦合求解颗粒运动,基于存储的颗粒-壁面碰撞信息,引入E/CRC 磨损方程求解旋风分离器壁面磨损。

1.1.1 RSM

式中,湍动扩散项、浮力产生项G、压力应变项φ、黏性耗散项ε需要建模使方程组封闭,相关方程可参考文献[35]。

1.1.2 DPM

旋风分离器中固体颗粒浓度较低,多应用DPM 分析。DPM 适用于颗粒体积浓度相比于连续相较低(一般低于10%)的流场计算,忽略颗粒间的相互碰撞,连续相和离散相分别在欧拉与拉格朗日坐标系下计算,颗粒运动满足牛顿第二定律,见式(2)。

式(2)右侧依次为颗粒所受曳力与重力,虚拟质量力、布朗力等附加力相比于曳力数值较小,可忽略不计。

1.1.3 E/CRC磨损模型

冲蚀磨损过程影响因素众多,其中颗粒冲击速度与角度常作为磨损方程的基本参数。与其他磨损模型相比,E/CRC磨损模型考虑了壁面硬度、颗粒形状等要素对磨损的影响,计算结果与实验数据更接近。E/CRC磨损方见式(3)、式(4)。

式中,为磨损率,kg/(m·s);、分别为经验常数、速度指数,分别取值4.62×10、2.41;为布氏硬度;为颗粒形状系数,对于半球形颗粒取0.53;为颗粒冲击速度,m/s;为颗粒冲击角,rad。

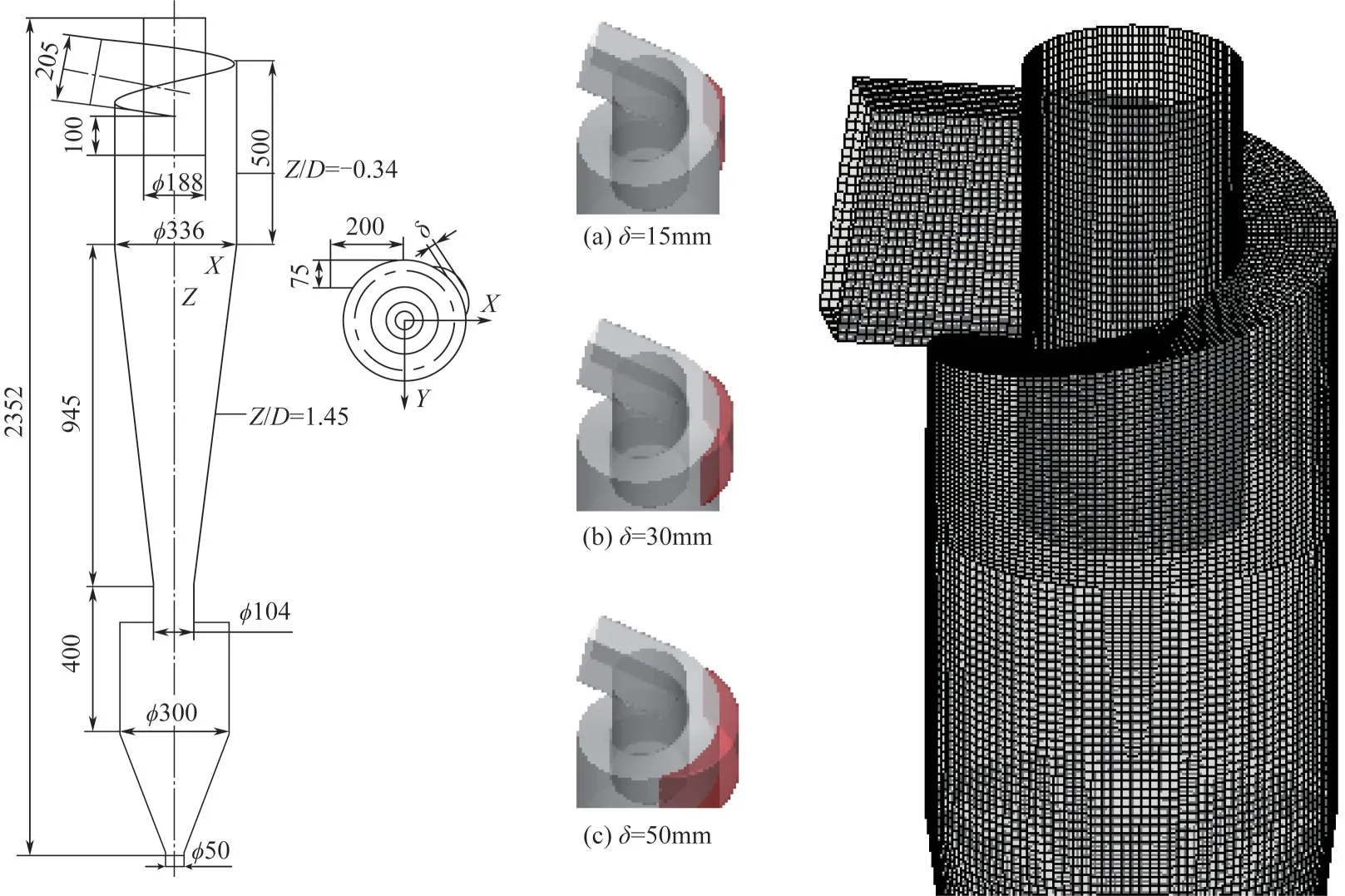

1.2 几何模型及网格划分

α 型旋风分离器几何模型及网格划分如图1 所示。计算采用直角坐标系,轴与轴向方向一致,规定向下为正,=0 平面位于筒体与锥体连接处,-平面为水平面,原点位于轴心,并设置/=-0.34(筒体段)、1.45(锥体段)两个监测面。采用六面体网格划分计算域,并进行了网格无关性验证。分别建立入口正对壁面磨损厚度为=0mm(无磨损)、15mm、30mm、50mm 时的物理模型,进行考察分析。

图1 α型旋风分离器结构及网格划分简图

1.3 边界条件及差分格式

(1)入口边界 气相入口为常温常压空气,沿入口截面法向速率为20m/s,湍流强度为3.62%,水力直径109.82mm。固相为硅颗粒,速度与气相一致,中位粒径15μm,密度2650kg/m,质量流率0.01kg/s。

(2)出口边界 出口为自由出流,按充分发展湍流处理。

(3)壁面边界 采用无滑移边界条件、标准壁面函数处理边界湍流。排气管口、灰斗壁面分别设置为逃逸和捕捉,其余壁面均设置为反弹,碰撞恢复系数设为0.9。

(4)差分格式 控制方程采用有限体积法,压力速度耦合算法采用SIMPLEC,压力插补格式采用PRESTO!,各方程对流项采用QUICK 差分格式。

1.4 模型验证

1.4.1 流场模型验证

将筒体段轴向位置/=-0.4 处,切向速度与轴向速度径向量纲为1 分布模拟计算结果与文献[37]中的实验数据进行对比,如图2 所示。两量纲为1速度分布数值模拟结果与实验值接近,切向速度最大相对误差约为5.78%,轴向速度最大相对误差约为11.13%,表明RSM 可以较好地描述旋风分离器内部流场的分布情况。

图2 速度测量值与模拟值对比

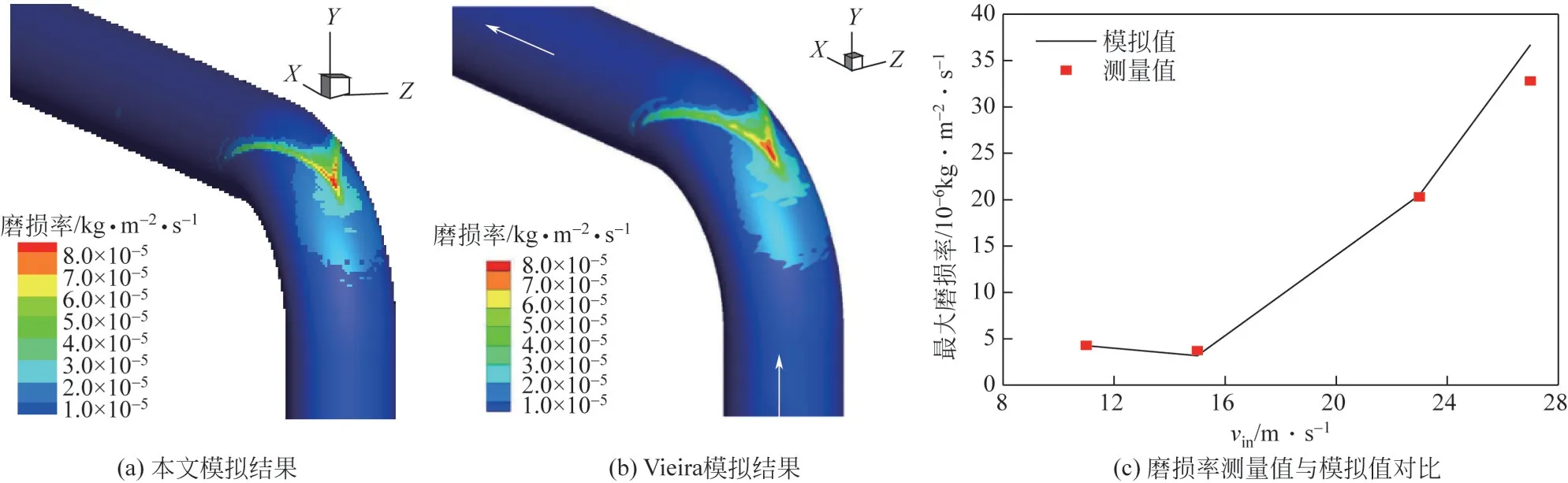

1.4.2 磨损模型验证

由于磨损研究的复杂性,且弯管切向弯曲结构与旋风分离器内部旋转情况相似,本文采用弯管磨损实验数据验证磨损模型的正确性。Vieira 等利用E/CRC 磨损方程预测了弯管磨损情况,并与砂-不锈钢弯管冲蚀磨损实验结果进行对比分析,模拟与实验结果基本一致。利用本文1.1 节所采用的数学模型与磨损方程,同样获得了弯管的磨损情况,如图3所示,磨损位置基本一致,最大磨损率模拟值与Vieira等实验值吻合良好。

图3 弯管磨损测量值与模拟值对比

2 结果分析与讨论

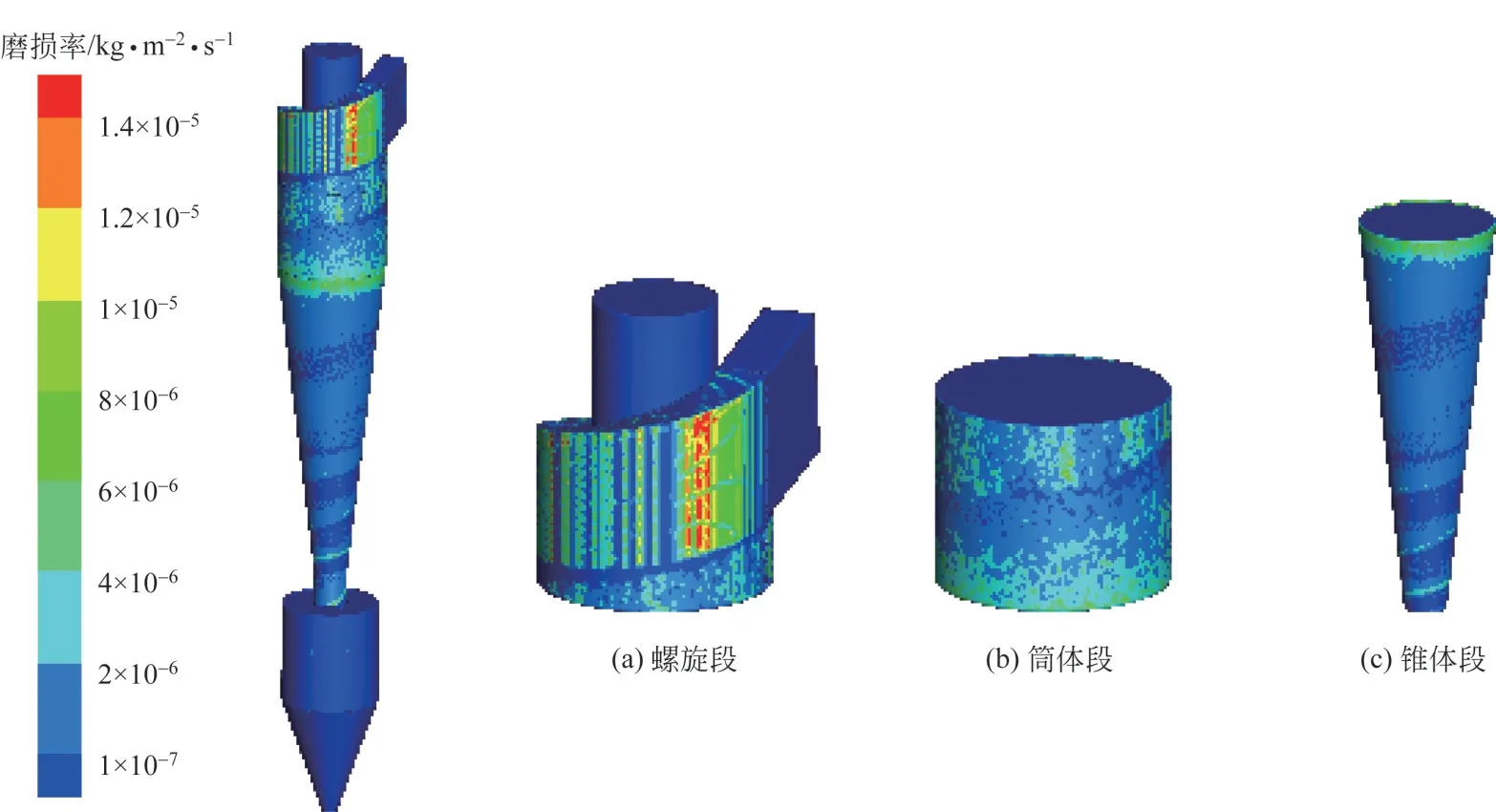

2.1 磨损分析

图4 为入口流速20m/s、0.01kg/s 硅颗粒冲蚀壁面材料为碳钢的α 型旋风分离器磨损云图。如图4 所示,磨损以非均匀局部磨损为主,入口正对壁面磨损最为严重[如图4(a)],最大磨损率约为1.4×10kg/(m·s),按此数据计算,该区域一个月时间壁面最大减薄约10mm。实际应用如图5 所示,有机硅单体合成工艺中,未加衬里、壁厚10mm α 型旋风分离器运行仅一个月,入口正对壁面磨穿,致使设备停机,磨损厚度与模拟结果基本一致。这是由于入口颗粒运动速度高、惯性大,与壁面直接发生碰撞造成磨损。筒体段磨损相对均匀,磨损率约为5×10kg/(m·s)。锥体段磨损呈螺旋带状分布,沿轴向向下逐渐增大,最大磨损率约为1×10kg/(m·s),这是由于颗粒在锥体段分离过程中会形成“灰带”,持续冲刷壁面造成磨损。排气管及灰斗磨损相对较小。与传统PV 型旋风分离器不同的是,由于螺旋板的导流与整流作用,α型旋风分离器无顶灰环现象,有效降低了顶板磨损。

图4 α型旋风分离器磨损云图

图5 α型旋风分离器入口正对壁面局部磨损

2.2 速度矢量

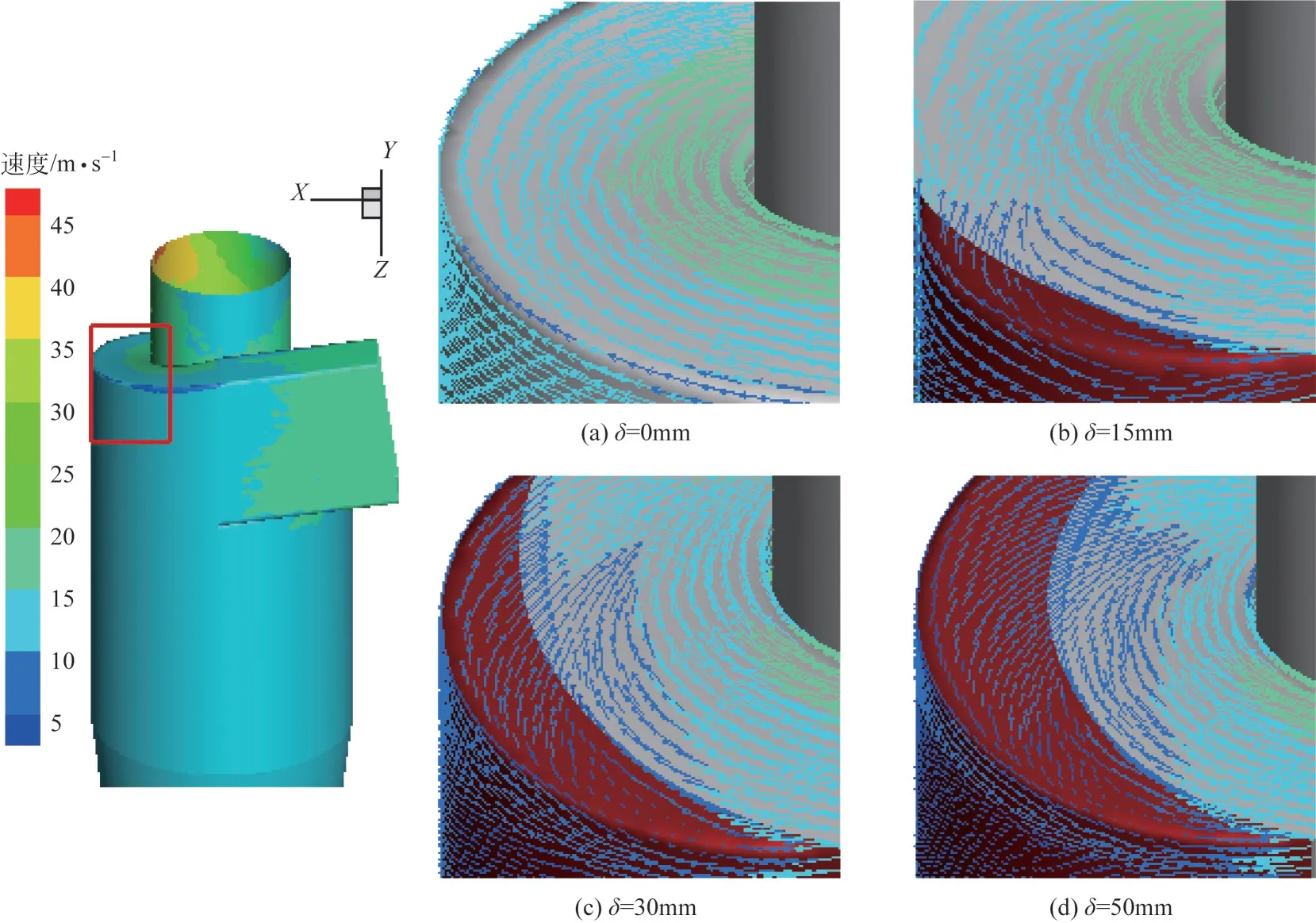

如图6所示,磨损造成α型旋风分离器螺旋段圆柱型结构发生了改变(图中红色区域),原本沿筒体作规则圆周运动的外旋流,产生了与圆周切向方向不一致的速度分量,进一步加剧了流场的不对称性。尤其是气流流经磨损区域后,产生向旋风分离器中心运动的速度分量,导致已经受离心力作用运动至边壁处的固体颗粒进入设备中心区域重新离心分离,甚至会进入到内旋流经排气管被带出,从而降低了旋风分离器的分离效率。且随着局部磨损厚度的增大,气流方向的偏转角度也越大,更不利于主流的稳定与固体颗粒的分离。

图6 α型旋风分离器螺旋段速度矢量图

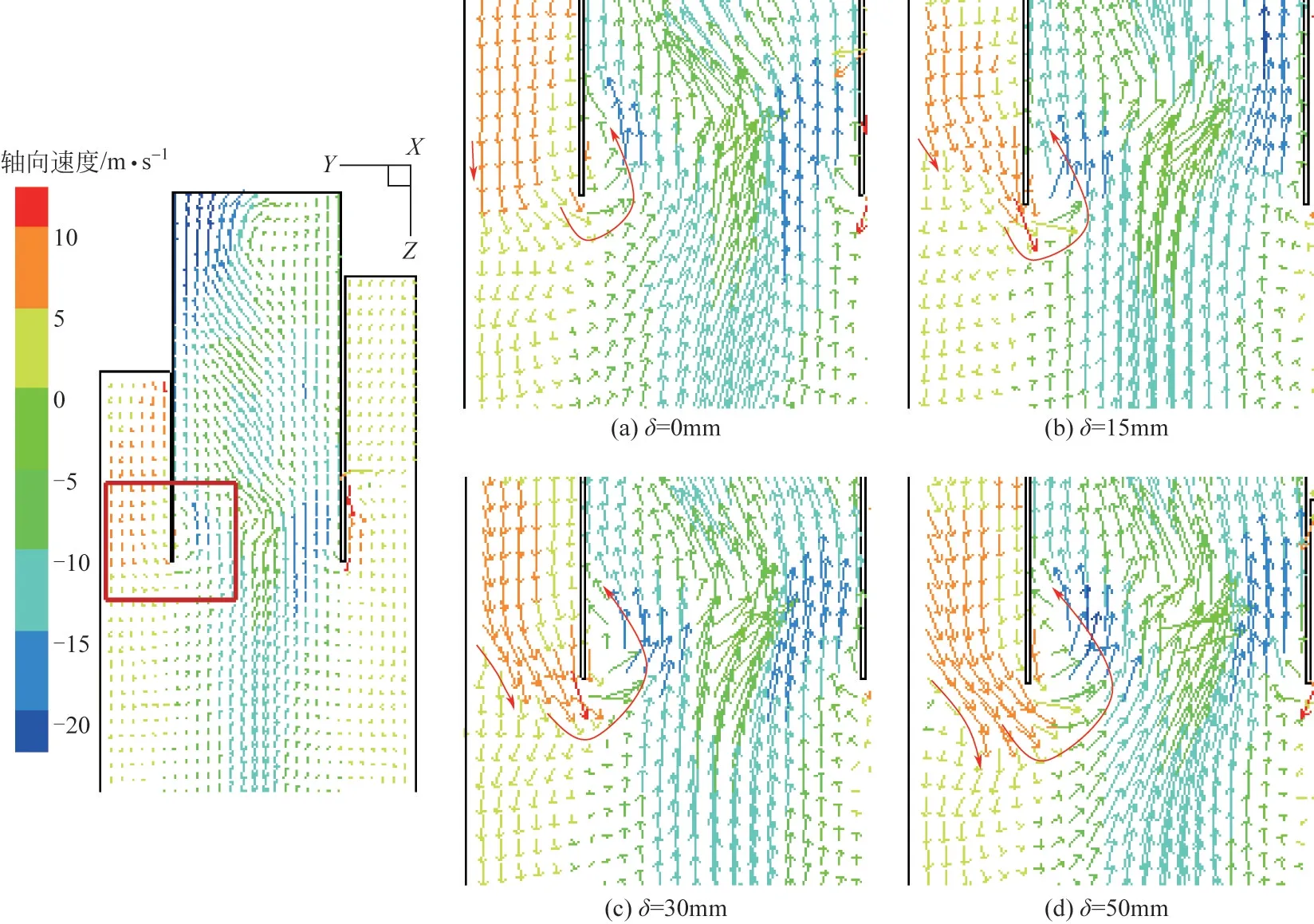

α型旋风分离器=0截面轴向速度矢量图如图7所示。由于排气管内部压力较低,部分入口气流在压力梯度的作用下直接进入排气管,形成“短路流”,且排气管下口处的“节流效应”使得部分气流在排气管内壁处作纵向环流运动,形成二次涡。随着局部磨损的加剧,受气流偏转的影响,排气管下口流体短路区域扩大,且轴向速度也逐渐增大,由约5m/s增大至10m/s,排气管内二次涡增强,增大了固体颗粒随短路流直接逃逸的可能。本文2.6节中α型旋风分离器分级效率曲线表明,3μm颗粒分离效率由约74.38%降低至54.97%,分离效率显著下降。

图7 α型旋风分离器X=0截面轴向速度矢量图

2.3 短路流量

旋风分离器任一截面下行流量可通过轴向速度对过流面积积分求得。图8 为α 型旋风分离器下行流量沿轴向的分布,由图8可以看出在排气管下端,下行流量随轴向高度增大而降低,后变化较小,陡降区域就是短路流区域,差值即为短路流量。如表1所示,随磨损厚度的增大,短路流区域及流量增大,=50mm 时,短路流区域由排气管下端约25mm增大至50mm,短路流量由约0.11m/s增大至0.17m/s。

图8 不同磨损厚度下下行流量分布

表1 不同磨损厚度下短路流区域及短路流量

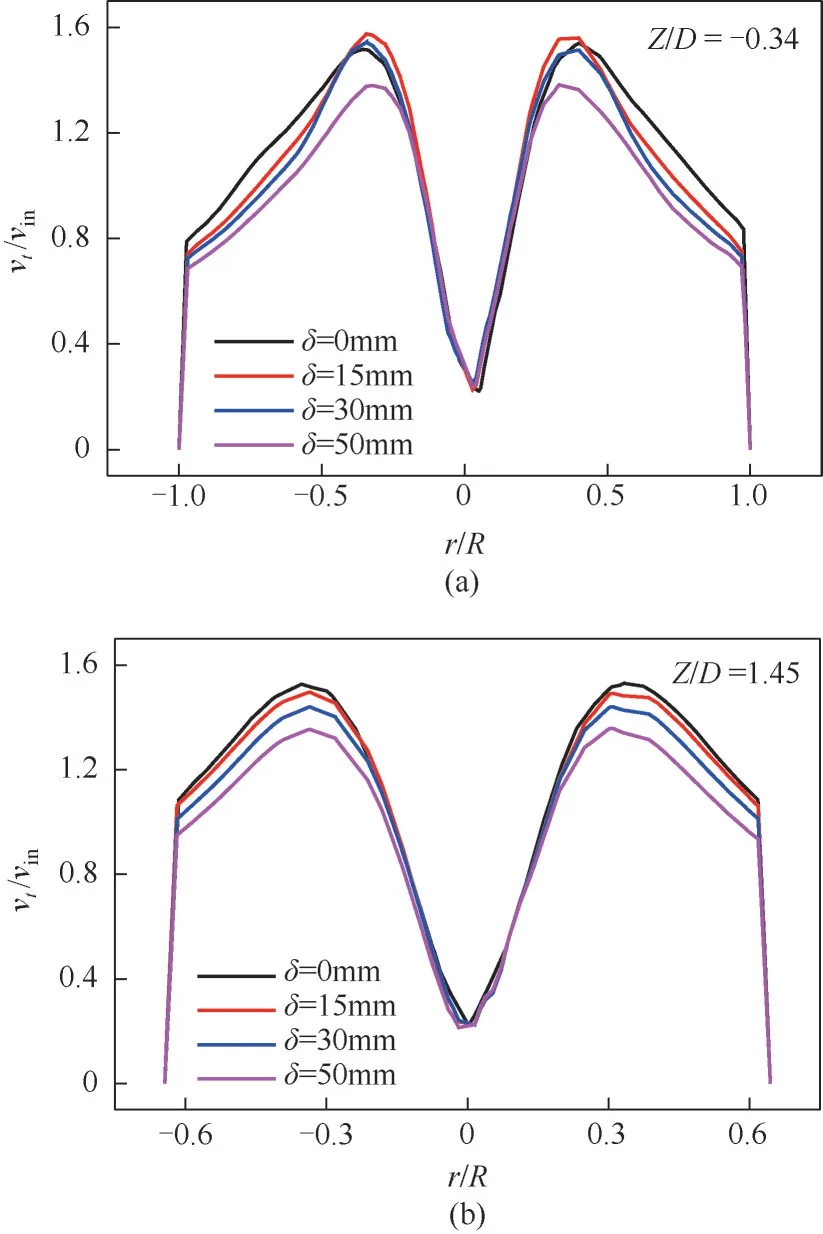

2.4 切向速度

图9分别为α型旋风分离器在/=-0.34、1.45截面,切向速度随磨损厚度变化的分布情况。切向速度基本呈M 形对称分布,由于采用标准壁面函数,壁面处切向速度逐渐降低为零,以最大切向速度为界,呈现外部准自由涡与内部准强制涡的Rankine 组合涡结构。随着局部磨损的加剧,排气管下口短路流增大,从而导致排气管下口以下区域流体流量减少,切向速度逐渐降低,且主要以外涡区域最为明显。=50mm时,外涡切向速度平均降低了约12%。由于旋风分离器颗粒的分离过程主要在外涡进行,颗粒所受离心力的大小与切向速度直接相关,外涡切向速度的降低将造成颗粒所受离心力减小,最终影响设备的分离性能。

图9 不同磨损厚度下切向速度分布

2.5 颗粒运动轨迹

图10、图11 分别为不同粒径颗粒在α 型旋风分离器内的运动轨迹。颗粒粒径较小时,受离心力的影响较小,曳力居于主导地位,致使其运动轨迹布满整个设备空间,存在直接从排气管逃逸的现象。随着粒径的增大,颗粒所受离心力增大,形成沿壁面螺旋下行的旋转运动,且粒径越大,颗粒与壁面的碰撞位置越靠近入口处,越早形成旋流。与未磨损时相比,旋风分离器入口正对区域发生磨损后,颗粒不再做规则的圆周运动,其存在较大的径向速度,会反弹向设备内部,靠近排气管运动。旋风分离器内细颗粒(如1μm)的运动受湍流的影响较大,局部磨损造成壁面粗糙度及几何结构的改变加剧了这一影响。如图10 所示,随局部磨损厚度的增大,细颗粒在排气管下方的停留时间变长,并最终从排气管逃逸。经分离的细颗粒运动轨迹逐渐靠近灰斗底部,容易被上行涡流夹带,转为向上排出。而对于粗颗粒(如30μm),如图11 所示,随着局部磨损厚度的增大,颗粒带宽度减小,颗粒运动轨迹趋于重合,容易形成高浓度灰环,而灰环形成后一方面会增大颗粒从排气管短路,另一方面高浓度颗粒流会加剧壁面磨损。

图10 1μm颗粒运动轨迹比较

图11 30μm颗粒运动轨迹比较

2.6 压降与分级效率

入口流速与压降的关系如图12(a)所示,随入口流速的增大,α型旋风分离器压降升高。相同入口流速下,随局部磨损厚度的增大,排气管下口短路流加剧,向下流动流体减少造成压降降低,δ=50mm时,压降降低了约15.41%。

图12(b)为入口流速20m/s时颗粒粒径与级效率的关系,可以看出α型旋风分离器分级效率曲线基本呈S 形分布,级效率随颗粒粒径的增大而增大、随局部磨损厚度的增大而减小。=50mm 时,可完全分离粒径由未磨损时的11μm 增大至20μm,分割粒径由0.73μm增大至2.36μm。局部磨损后设备对10μm以下颗粒的分离效率明显降低,对细颗粒的分离效益影响更显著,如3μm 颗粒分离效率由74.38%降低至54.97%,说明发生局部磨损时α型旋风分离器仍具备一定的分离能力,但分离效率明显下降。

图12 α型旋风分离器压降和分级效率曲线

3 结论

(1)模拟结果表明,α型旋风分离器入口正对壁面磨损最为严重,最大磨损率约为1.4×10kg/(m·s)。

磨损造成壁面几何结构的改变,致使外旋流流经磨损区域后,产生了向心的速度分量,导致外旋流颗粒进入内旋流逃逸,不利于主流的稳定与固体颗粒的分离。

(2)随局部磨损的加剧,排气管下口短路流增大,管口以下区域流体流量减少。外涡切向速度降低,颗粒所受离心力减小,细颗粒的逃逸现象更加明显;粗颗粒颗粒带宽度减小,颗粒运动轨迹趋于重合,容易形成高浓度灰环,加剧颗粒短路与壁面磨损。

(3)局部磨损导致α型旋风分离器分离性能下降,对细颗粒的分离效益影响更显著。局部磨损厚度50mm 时,3μm 粒径颗粒的分离效率由74.38%降低至54.97%,分割粒径由0.73μm 增大至2.36μm;设备压降降低了约15.41%。因此,优化结构设计、严控工艺参数及提高衬里材料耐磨性能,以避免磨损造成分离效率大幅下降,对旋风分离器的高效运行具有重要意义。

—— 筒体直径,mm

—— 分割粒径,μm

—— 筒体半径,mm

—— 径向坐标,mm

—— 轴向速度,m·s

—— 入口流速,m·s

—— 切向速度,m·s

—— 轴向坐标,mm

—— 入口正对壁面磨损厚度,mm