低温省煤器飞灰沉积阻塞机理分析及结构优化

付双成,曹港,陈强飞,孙肖润,偶国富,周发戚,李芦雨

(1 常州大学机械与轨道交通学院,江苏常州 213164;2 江苏省绿色过程装备重点实验室,江苏常州 213164;3 中国石化扬子石化分公司热电厂,江苏南京 210018)

随着能源需求的增大,燃煤电厂依旧占据着电力的主要地位。传统电厂效率低,排烟温度高,既浪费资源又达不到炉效要求。近年来,烟气余热回收技术在提高锅炉效率研究中越来越受重视。省煤器是烟气余热回收系统中的关键设备,具有良好的节能效果,但是烟气含尘量大会造成省煤器换热管表面积灰。尤其是电厂锅炉脱硝改造后,烟气中存在反应生成物硫酸氢铵(NHHSO,简称ABS),对飞灰颗粒的沉积堵塞能力有着较大的影响。

省煤器管束通常采用加装翅片来强化传热性能,加装翅片同时改变烟气和飞灰颗粒的流动特性。Jin 等研究H 型翅片管结垢特性和传热性能,并获得的相关性,具有较好的预测精度。Wang等研究了宽度、行数和翅片高度等几何参数对H型翅片管性能的影响,通过优化结构获得了最佳参数组合。黄远东等通过模拟气固两相流绕流的情况,得出绕流圆柱后的颗粒分布情况及影响因素。牧林等通过模拟分析发现颗粒尺寸显著影响飞灰颗粒的沉积,并且在管束壁面上沿流动方向的沉积分布中起重要作用。王飞龙等通过研究换热器的积灰特性,发现单H型翅片管比双H型翅片更易发生飞灰颗粒沉积。在实验方面,Chen等实验研究了H型翅片管组的传热和压降特性,以及翅片的结构参数对H 型翅片管换热器的影响。Han 和He等建立了换热器表面新的酸冷凝模型,通过模拟得出换热的数值解,并通过实验验证了模型的有效性,还获得了硫酸的值与管束翅片几何形状的相关性。Shi 等实验研究了H 型翅片管上积灰对传热的影响,并对螺旋翅片管之间的交错和串联排列进行比较。

由于锅炉脱硝过程中氨气的逃逸不可避免,因而易与SO发生反应生成ABS,许多学者对ABS 的黏附机理进行了研究。马大卫等通过采样分析,发现飞灰堵塞的主要原因是ABS 在烟灰与壁面之间充当了黏合剂。刘建民等通过测试空预器波纹板表面积灰成分后,得出飞灰板结原因主要是液态的强黏性ABS使飞灰发生板结,ABS黏结性积灰不同于原有的松散性积灰和酸冷凝积灰。梁登科基于脱硝引起的堵灰、换热效率下降等问题,开展对ABS的实验研究,得出了ABS对飞灰颗粒粒径、热导率、黏性等参数的影响,为后续飞灰黏附、结渣研究奠定了基础。刘海啸通过实验得出烟气温度是ABS 黏结积灰形成的主要因,并提出采用升温的方法解决ABS 造成的堵塞具有更好的工程效果。在锅炉省煤器中,省煤器下部温度处于ABS 的液化温度区间。因而,在省煤器中飞灰堵塞是常见的现象,ABS的存在大大增强了飞灰颗粒的沉积堵塞能力。

通过南京某热电厂的监测数据发现烟气的风量变小,省煤器的出口出现烟气温度升高的现象,初步判断低温省煤器发生了堵塞。本文将针对企业生产过程中出现的低温省煤器飞灰沉积堵塞实际问题,采用ANSYS FLUENT 软件对H 型翅片管省煤器进行三维流场数值模拟研究。在考虑ABS 黏性积灰的基础上,探讨翅片布置方式对飞灰沉积的影响规律,优化结构来解决飞灰堵塞问题,为低温省煤器的结构设计和改造提供参考。

1 数值模拟方法及建模

1.1 数值模拟方法

通过欧拉-拉格朗日的方法来解决典型的夹带颗粒连续相流。烟气流经管束时执行典型的周期性振荡运动,这会影响管子周围小飞灰颗粒的轨迹。管外的流场处于不稳定状态,所以采用剪应力传递(SST)-湍流模型,因为它对自由剪切湍流、附着边界层湍流和适度分离湍流都有较高的计算精度。

对于飞灰颗粒运动,采用离散模型(DPM)来跟踪每个飞灰颗粒的轨迹,飞灰颗粒的控制方程见式(1)。

应用随机游走粒子跟踪模型评估计算域中由湍流波动引起的飞灰颗粒的分散。研究中不考虑飞灰颗粒对烟气流动的影响。

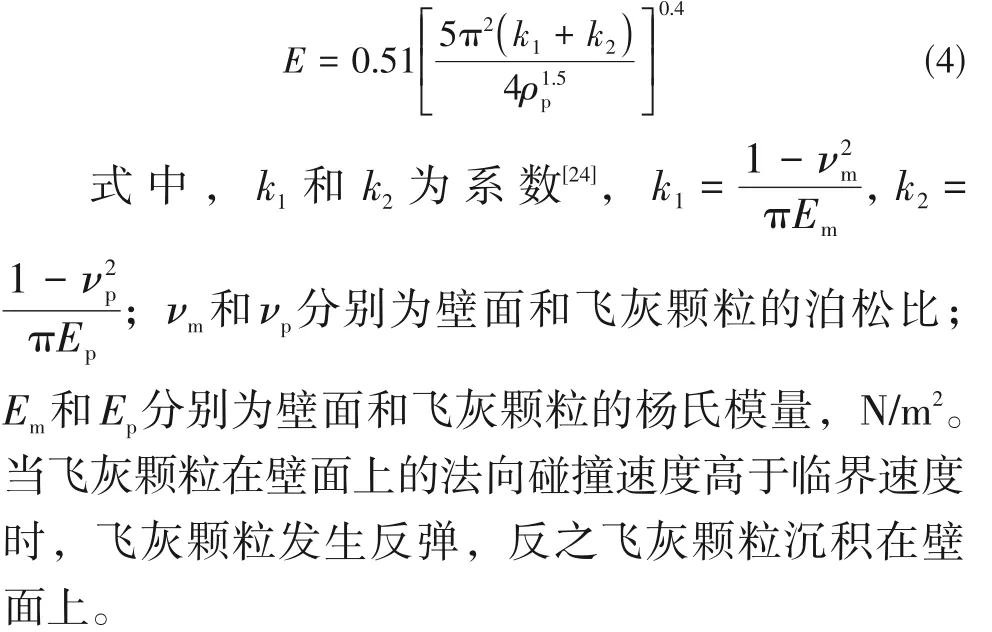

临界速度积灰模型可模拟黏结性积灰在壁面的沉积动态,积灰准则运用Brach和Dunn提出的基于实验数据的半经验反弹速度,称为临界速度,其计算见式(3)。

式中,为复合杨氏模量,计算见式(4)。

飞灰颗粒沉积率为壁面上飞灰颗粒沉积质量与飞灰颗粒总质量的比值。当飞灰颗粒直径相同时,飞灰颗粒沉积率等于壁面上飞灰颗粒沉积数目与飞灰颗粒总数目的比值。沉积率计算见式(5)。

式中,和分别为飞灰颗粒在壁面上的沉积质量和沉积数目;和分别为飞灰颗粒进入计算域的质量和数目。

低温省煤器炉管与烟气发生热量交换,烟气温度逐渐下降,为ABS 的冷凝析出创造了条件,烟气温度场计算时需要打开能量方程,见式(6)。

式中,x为张量坐标;u为x方向的平均速度分量,m/s;c为烟气定压比热容,J/(kg·K);为热导率,W/(m·K);为烟气温度,K。

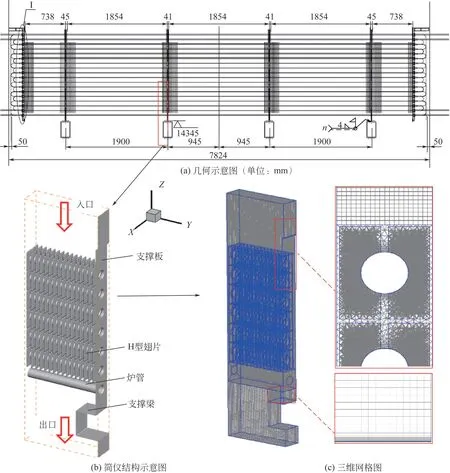

1.2 建模及网格划分

以南京某热电厂出现飞灰堵塞的低温省煤器为研究对象,截取支持板一侧的底部7排炉管区域进行建模,结构模型如图1所示。为了保证入口的均匀性,计算域向上扩展为换热管直径的4倍。模型的网格如图1(c)所示,进口以及出口部分区域较为规整,采用结构化网格,既能节省内存,又可以有较高的精度;H型翅片区域采用非结构化网格,具有较强的适应性,并对管束处网格进行加密。由于支撑梁上近壁处的网格对边界层影响较大,因此在确保第一层网格尺寸≈1 的前提下加密近壁处的网格。

图1 省煤器结构示意图

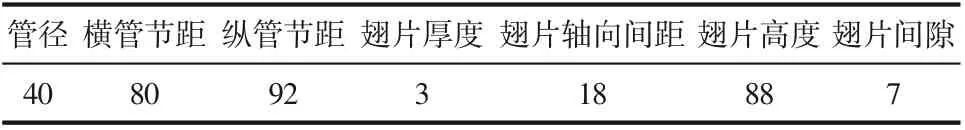

翅片管束的几何模型选取与实际省煤器的尺寸结构相同,相关的详细参数如表1所示。

表1 H型翅片管详细参数单位:mm

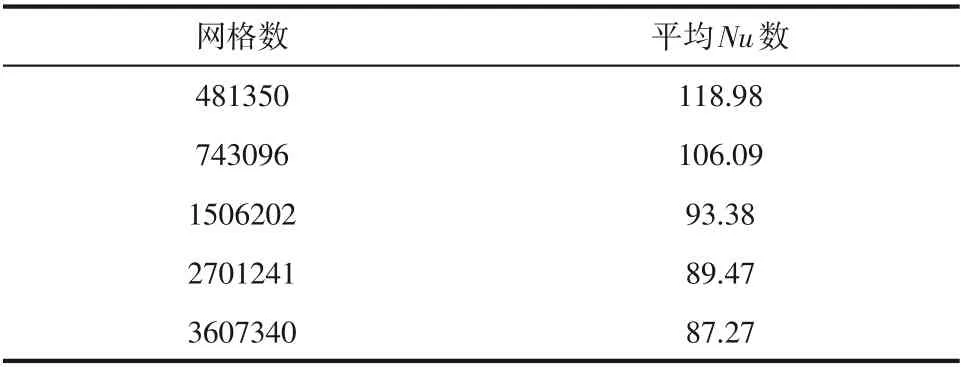

在翅片管换热器数值模拟计算中,很多学者采用数进行网格的独立性验证。在飞灰颗粒沉积的数值模拟中,网格的数量从481350 增加到3607340对应的模拟数如表2所示。当进一步增加网格数量,值的变化小于5%时,认为网格达到独立性的要求。本模拟计算中当网格数为1506202 时,数的变化率为4.2%,因此选择网格数为1506202的模型进行数值计算。

表2 不同网格数量下模拟的平均Nu数对比

温度场的分布对ABS 的凝结至关重要,本研究模拟计算基于495~530K 温度区间发生ABS 黏结沉积的假设,对省煤器的温度场进行了分析,然后采用DPM 模型对飞灰颗粒进行跟踪。飞灰颗粒从上方进口边界喷入,质量流量为1×10kg/s,粒径取值范围为1~100μm,计算忽略颗粒对流体的作用。低温省煤器的入口设置为速度入口边界条件,烟气入口温度为530K,管壁为恒定温度495K,支撑板和支撑梁为壁面对流换热。选择出口作为压力出口,颗粒在出口逸出,其他边界设为对称边界。SIMPLE 算法用于处理压力和速度方程,采用二阶算法求解飞灰颗粒控制方程,收敛判据能量残差为1.0×10,其他各项残差为1.0×10。

1.3 数值验证

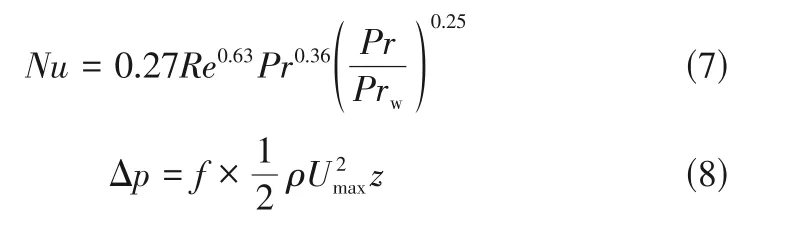

对流受热面内飞灰颗粒的运动与烟气的速度分布密切相关,因此受热面附近流体流动与传热特性的准确预测十分重要。为验证数值模拟结果的准确性,将数值模拟的结果与Žukauskas 实验关联式比较,关联式见式(7)、式(8)。

式中,是计算域中最小横截面处烟气的最大速度;是摩擦系数;是管排数。在式(7)中,由烟气的平均温度决定,由管束的平均壁温决定。烟气雷诺数为12223~24445,对应于正面烟气速度范围4~8m/s。

通过数值模拟计算得到的数和Δ曲线分别如图2所示。从图2中可以看出,模拟值和实验关联值的规律和趋势是吻合的,值和Δ值与实验关联值的最大偏差分别为9%和10%。本研究的雷诺数为12223,值和Δ值的相应误差均小于7%,这进一步说明了模拟具有较好的准确性。

图2 数值模拟与实验关联值的对比

2 飞灰沉积堵塞机理分析

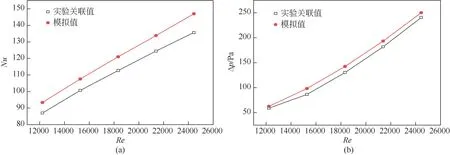

2.1 原结构流场分析

省煤器管束中心平面的烟气流动状态如图3 所示,烟气入口速度为4m/s。如图3(a)所示,由于支撑梁的存在,烟气发生绕流,支撑梁上方存在烟气滞留区。这可能会导致飞灰颗粒在此有着较低的运动速度。平面的湍动能分布可以从图3(b)中观察到,支撑梁上表面的湍动能明显小于支撑梁四周的湍动能,粒径较小的飞灰颗粒易通过湍流分散来改变运动方向,进而小粒径飞灰颗粒易随着烟气进行绕梁运动。通过稳态模拟,图3(c)显示了中心面的烟气迹线,颜色表示烟气速度的大小。可以发现,不仅梁上烟气的流速较低,而且出现烟气回流、涡流的现象,这些涡流现象对支撑梁上的颗粒沉积影响较大。烟气温度分布云图如图3(d)所示,可以发现,在支撑梁上存在低温区域,这有利于ABS 在支撑板上凝结,进而加剧飞灰颗粒在支撑板附近的黏性增长。同时管束后方烟气温度较低,粒径较小的飞灰颗粒易在管束后方涡流附着,增加管束后方的沉积量。

图3 原结构流场

2.2 飞灰沉积堵塞机理分析

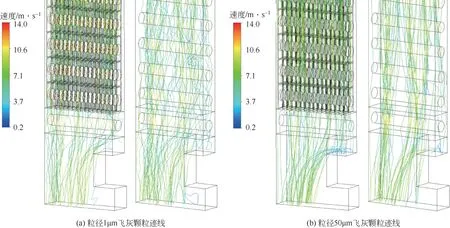

通过结构的流场分析,支撑梁上存在烟气低速滞留区,飞灰颗粒在此具有较低的运动速度。进一步考察翅片对烟气流场的影响,有、无翅片两种结构中飞灰颗粒运动迹线如图4所示。为了更清晰地观察飞灰颗粒运动状态,分别选取了1μm和50μm的飞灰样本进行对比分析。=1μm飞灰颗粒的运动迹线如图4(a)所示,从图中可以看出,对于小粒径的飞灰颗粒,存在大量的颗粒轨迹相互交叉现象。这表明粒径较小的飞灰颗粒易受到烟气湍流分散的影响。然而对于图4(b),=50μm 的飞灰颗粒由于具有较大的惯性,交叉轨迹明显减少。因此,小粒径和大粒径的飞灰颗粒沉积机制是不相同的。通过与无翅片结构中颗粒轨迹的对比可以看出,在翅片管省煤器中,飞灰颗粒的交叉现象较少。同时在翅片结构中,由于翅片的阻碍作用,飞灰颗粒在支撑梁上具有较大的撞击率。进而表明由于支撑梁上方翅片的存在,限制了飞灰颗粒的横向移动能力。

图4 飞灰颗粒运动迹线

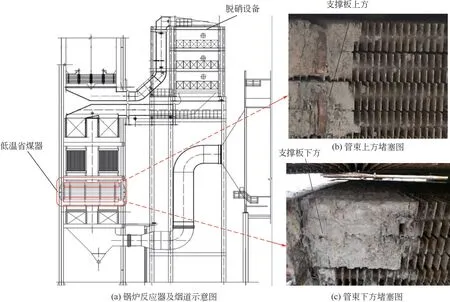

根据低温省煤器管束积灰现象初步分析原因:低温省煤器的支撑梁区域的温度处于ABS 的冷凝温度区间,ABS 冷凝析出团聚飞灰颗粒形成粒径较大、黏附力较强的飞灰颗粒团。飞灰颗粒团在炉管底部梁上开始沉积,沉积层逐渐增厚向上延伸。由于H 型翅片阻挡了烟气的横向流动,进一步提升了飞灰颗粒团的积灰速度和高度,不断向上堆积。

南京某热电厂低温省煤器检修时拍摄的管束间积灰照片如图5所示。从图5中可以看出,在每个支撑板两侧都出现了严重的飞灰沉积阻塞,管束下方积灰面积大于管束上方,沉积宽度从下至上逐渐减小。进而证明飞灰沉积堵塞机理分析的正确性,可以判定积灰从管束下方逐渐累积向上,起始积灰部位在支撑梁上表面,要想防止飞灰颗粒沉降堵塞管束,首先要控制和减少支撑梁上表面飞灰颗粒的初始沉积。

图5 锅炉系统和堵塞现场图

3 结构优化

3.1 优化结构建模及温度场分析

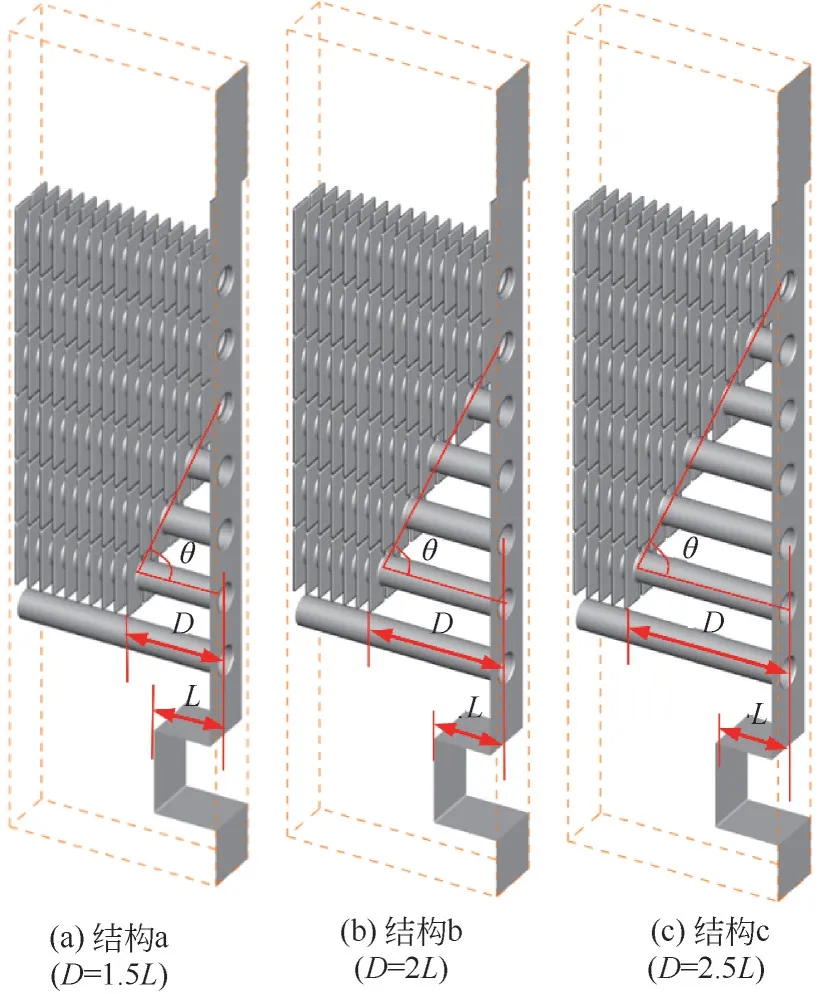

基于上述分析,提出在炉管支撑梁上方减少H型翅片的方案,以打通烟气局部横向流动通道,减少颗粒在支撑梁上的沉积量。低温省煤器最底层炉管没有翅片,从下数第二层开始设置无翅片三角形区域,支撑板两侧为对称设置,支撑板左侧无翅片三角形区域的宽度为,倾斜角为,优化结构如图6 所示。结构a、结构b、结构c 的值分别取1.5、2和2.5(为支撑梁上表面宽度的一半)。

图6 优化结构图

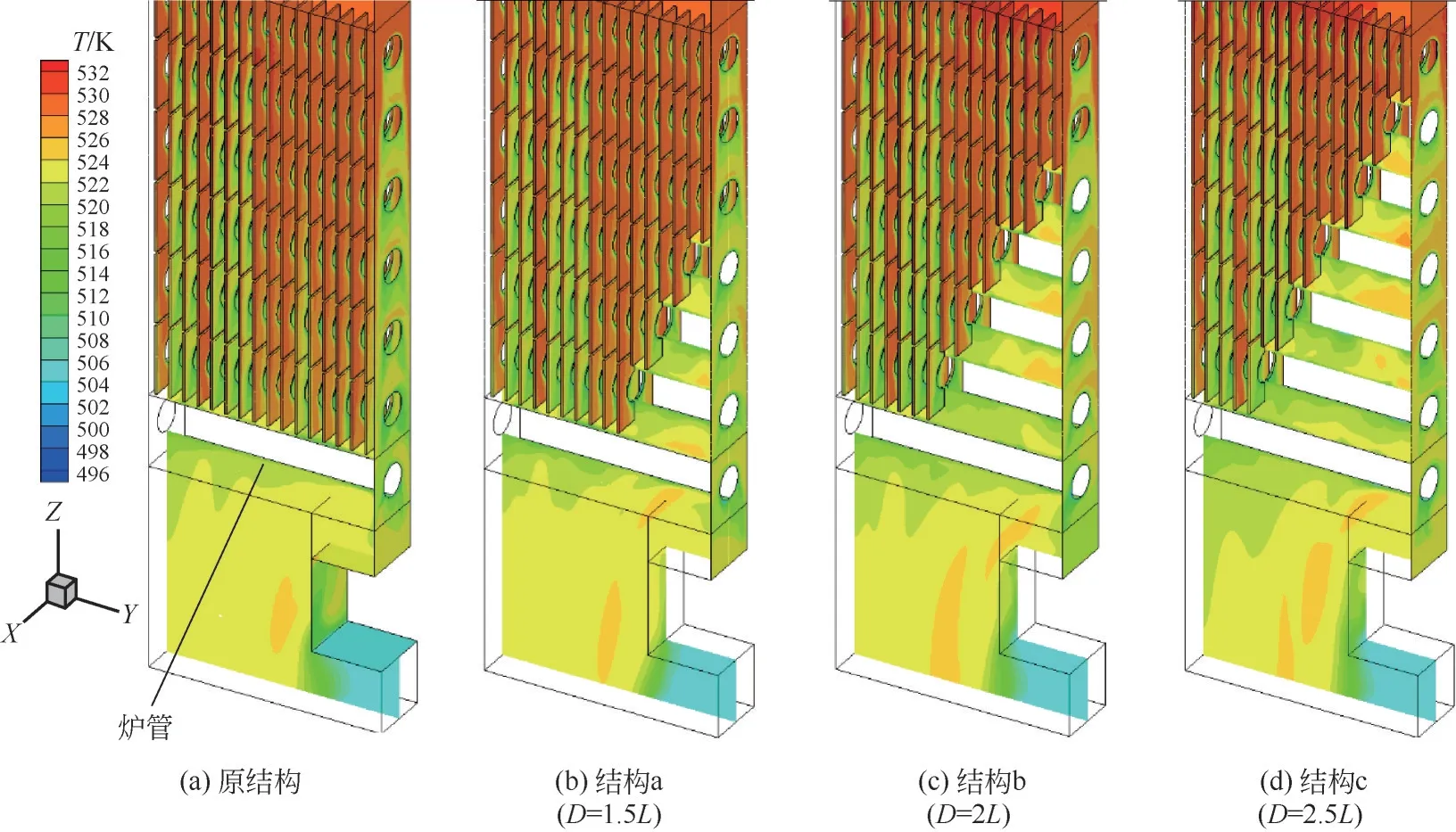

无翅片三角形区域倾斜角为=70°时温度场分布情况如图7所示。从图7中可以看出,原结构中温度分布较为均匀,支撑板及管束后方存在低温区域,有利于ABS 的冷凝,进而加剧黏结性飞灰的沉积。在结构a、结构b 和结构c 中,随着支撑梁上翅片的减少,烟气温度出现升高趋势,管束与管束间换热量减少。从温度场中可以发现优化结构的管束与管束间存在局部区域烟气温度升高,这有利于抑制ABS 的凝结速率,同时支撑板上的温度相较原结构亦发生着不同程度的增长。由于实际省煤器模型有18排炉管,本研究截取下部7排炉管进行研究,研究截取模型上方结构没有变动,可以认为上部换热情况相同,烟气经过18 排带翅片的炉管后温度下降50℃左右。对70°倾斜角的优化结构与原结构的温差占整个温降比例为1.3%、1.56%和1.86%左右,在可接受范围内。

图7 温度场云图

3.2 优化结构的流场和飞灰沉积对比分析

省煤器通道中的烟气流速较低,由于管束和翅片的存在,缩小了流通面积,增大了烟气的流速。翅片的存在提高了换热器的换热效率,并进一步影响飞灰颗粒的沉积特性。

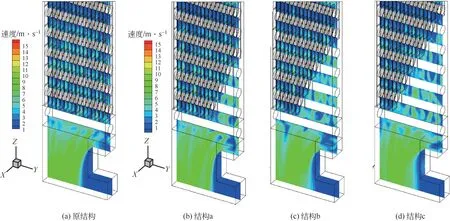

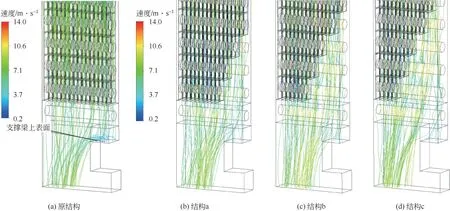

烟气流经不同结构的省煤器平面速度分布对比情况如图8所示。对于原结构,由于支撑梁的存在,烟气发生绕流,支撑梁上方的烟气流速非常低。这可能会导致飞灰颗粒在此有较低的速度,有利于支撑梁上壁面的沉积。对于结构a、结构b 和结构c,从图中可以看出,由于支撑梁上方翅片的取消,管束间的流速增大,减少飞灰颗粒在支撑板附近的沉积。但是,随着翅片的取消,支撑梁上方的烟气流通截面积增大,梁上的烟气低速区较为明显,这有利于飞灰颗粒在支撑梁上沉积。

图8 省煤器YZ平面速度云图

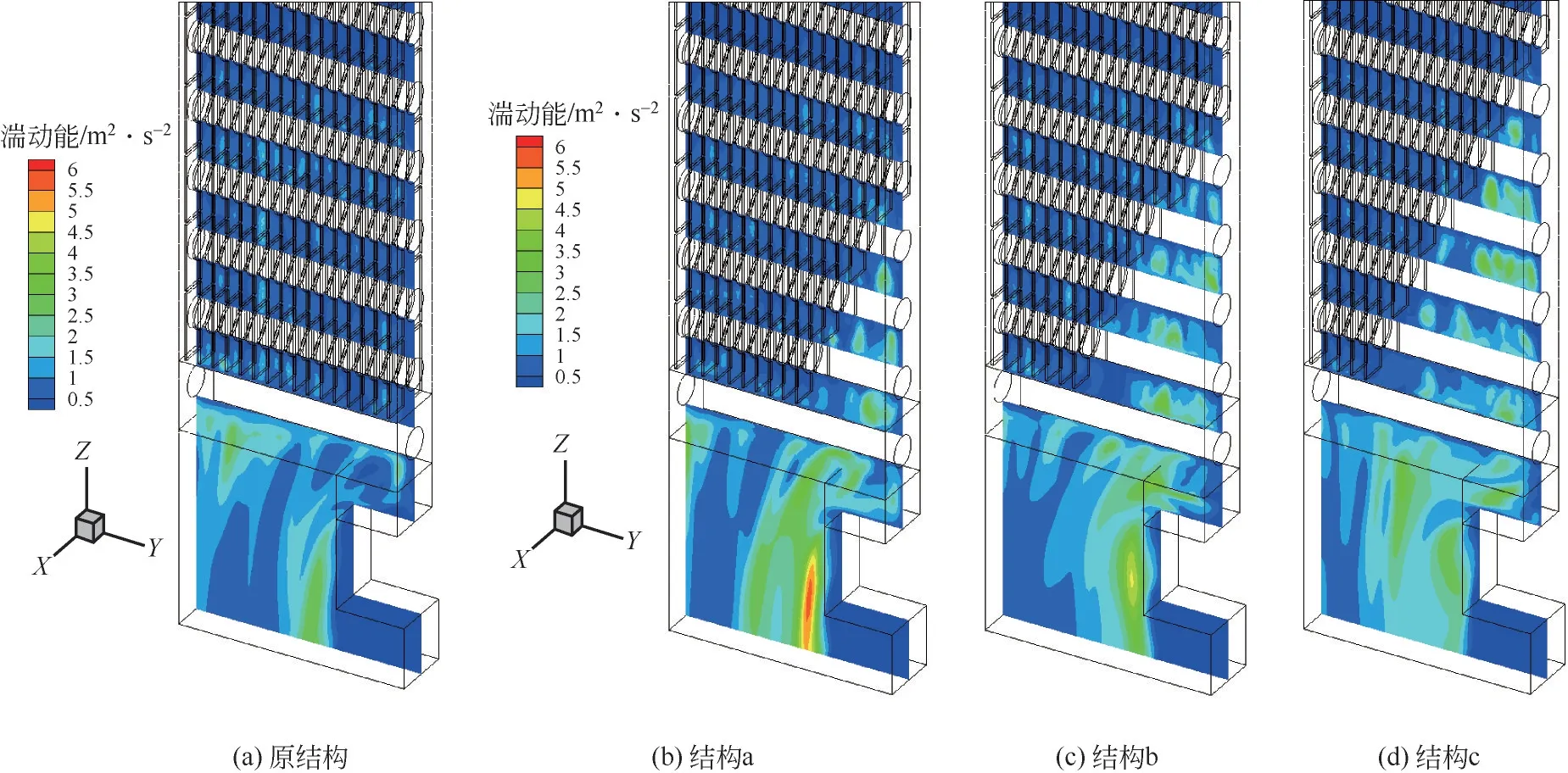

湍动能的分布对于夹带和捕获飞灰颗粒至关重要,尤其是对于小颗粒。因为小颗粒很容易通过湍流扩散来改变运动方向。不同结构下的湍动能分布情况如图9所示。从图9中可以看出,原结构支撑梁上方湍动能值较低,在结构a、结构b 和结构c中,随着值的增大,管束与管束间不布翅片区域的湍动能比原结构的翅片区域得到了显著增强。管束间湍动能的增大,有利于小粒径的飞灰颗粒在管束间的横向移动。同时支撑梁附近的湍动能亦呈现出明显增强的趋势,这可能会导致小粒径飞灰颗粒在绕流支撑梁时弥散,进而增加与支撑梁的撞击率。

图9 省煤器YZ平面湍动能云图

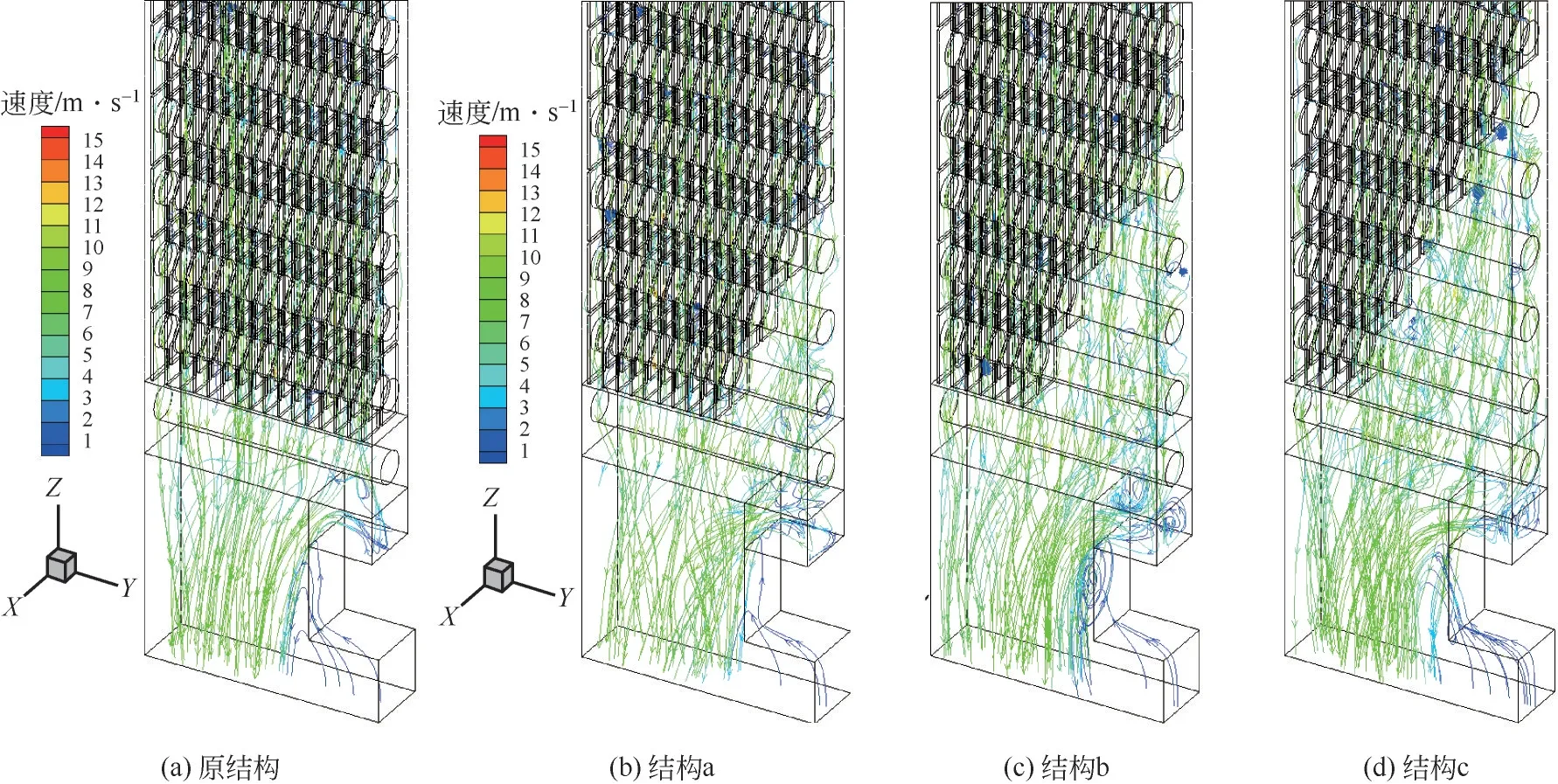

不同结构下的烟气迹线分布如图10 所示。从图10 中可以看出,由于支撑梁的绕流作用,原结构支撑梁上的烟气流速较低,在结构a、结构b 和结构c中,随着值的增大,三种优化结构支撑梁附近的烟气二次流型更加明显。这是因为梁上管束的绕流诱导了面上分离涡的产生。随着支撑梁上翅片的取消,在绕梁作用的影响下,面上的二次流越发明显。二次流涡流对于夹带在支撑梁上壁面的飞灰颗粒很重要。

图10 省煤器YZ平面烟气迹线图

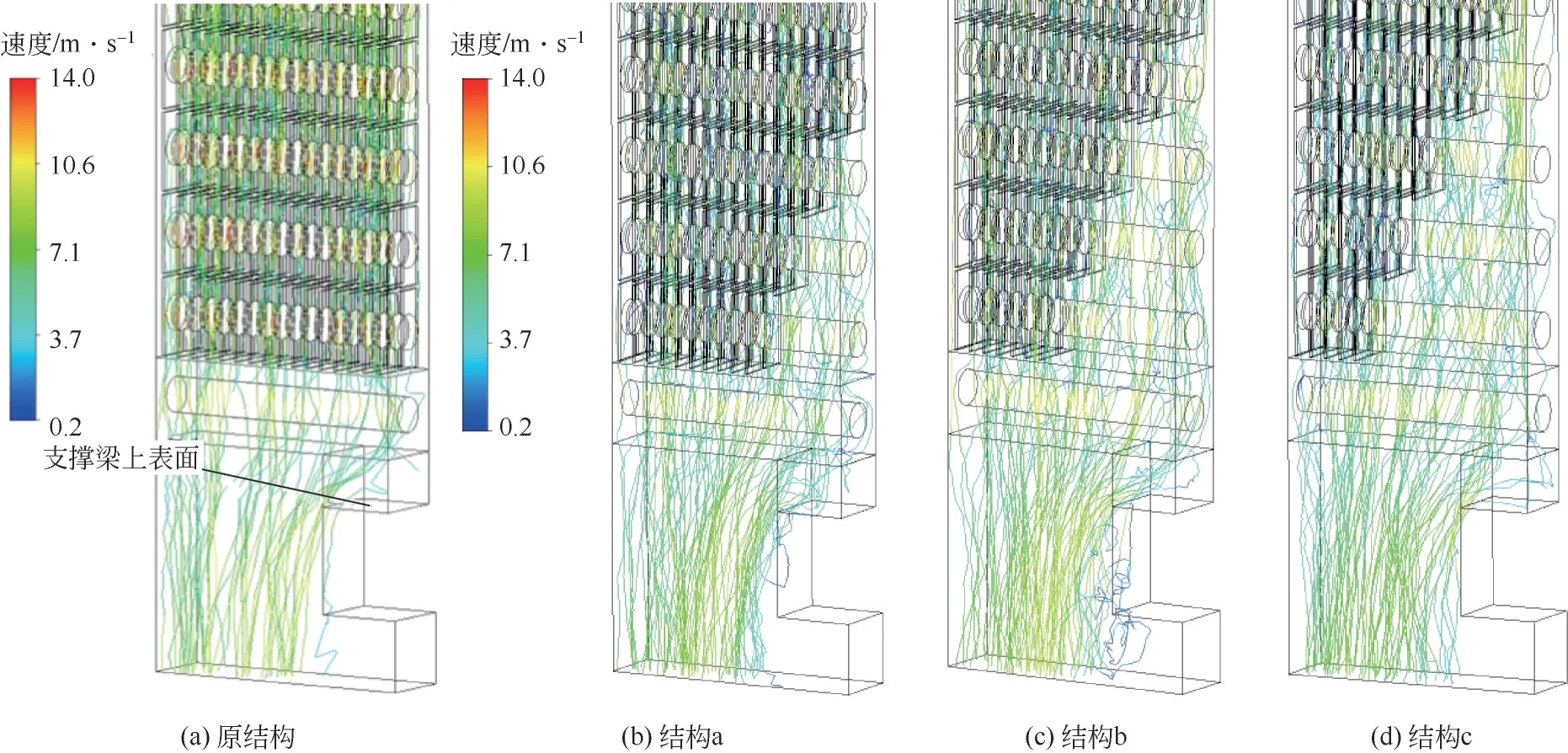

粒径为1μm和50μm的飞灰颗粒三维迹线如图11 和图12 所示,图中颜色表示飞灰颗粒的速度。从图11 中可以看出,对于粒径1μm 的飞灰颗粒,在原结构中出现飞灰颗粒迹线交叉。当改变支撑梁上的翅片布置结构时,飞灰颗粒迹线交叉现象更加明显。这是因为烟气湍动能和流动结构发生了变化,改变了小粒径飞灰颗粒的轨迹,意味着更易因为湍流分散被近壁面捕获并沉积在壁面上。从图12中可以看出,对于粒径50μm的飞灰颗粒,易摆脱流场曳力的影响,惯性碰撞占据主导作用。在原结构中,由于翅片的阻碍作用,飞灰颗粒与支撑梁的撞击率较大。改变翅片布置结构后,增加了飞灰颗粒横向移动的能力,有效降低了飞灰颗粒与支撑梁的撞击概率。

图11 粒径1μm飞灰颗粒迹线

图12 粒径50μm飞灰颗粒迹线

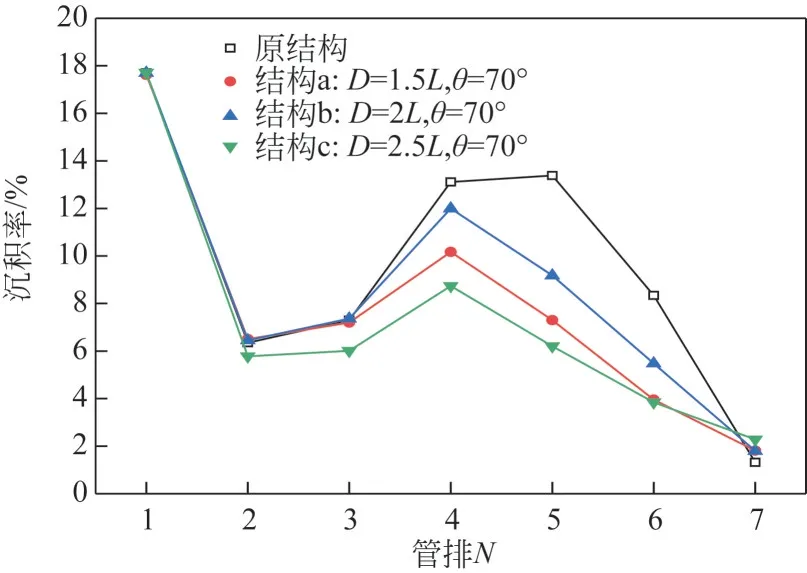

由于结构优化取消了部分炉管上的翅片,烟气横向流动空间增大,也会对炉管上的积灰产生影响。粒径范围为1~100μm 的飞灰颗粒在不同结构管束及翅片上的沉积率如图13 所示。从图13 中可以看出,结构a、结构b 和结构c 在前两排管束上的飞灰颗粒沉积率与原结构对应位置的飞灰颗粒沉积率相差不大。从第三排到第六排管束,三种优化结构上的飞灰颗粒沉积率相比于原结构都有明显下降,说明去掉翅片产生的横向流动并未加剧飞灰颗粒在管束上的沉积,减少翅片降低了飞灰颗粒的沉积总量。

图13 不同管排的沉积率

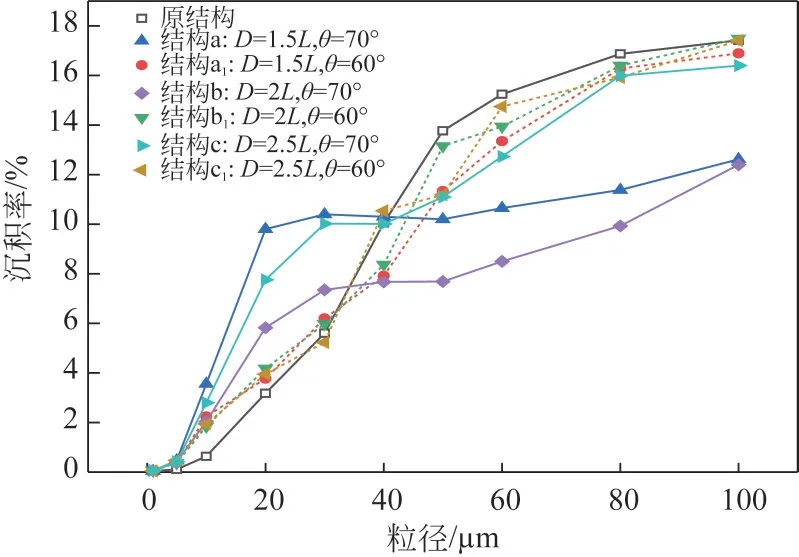

不同结构模型的支撑梁上飞灰颗粒沉积率和粒径(1~100μm)的关系如图14 所示。从图14 可以看出,对于粒径较小的飞灰颗粒,优化结构支撑梁上的沉积率都有不同程度的提升。这是因为支撑梁上方翅片的取消,增大了支撑梁附近的湍动能,且梁上的二次回流较为明显,粒径较小的飞灰颗粒在此易交叉扩散,进而被壁面捕捉沉积。小粒径的飞灰颗粒由于惯性小,可以很容易地跟随湍流的烟气流动,湍流扩散是主要的沉积机制。当飞灰颗粒粒径>40μm时,优化结构支撑梁上的沉积率有着不同程度的降低,惯性沉积占据主导地位。这是因为支撑梁上方翅片的取消,增加了飞灰颗粒横向移动的能力,有效降低了飞灰颗粒在支撑梁上方的撞击率,避免了飞灰沿着支撑板堵塞现象的发生。图14中实线和虚线分别代表无翅片区域倾斜角分别为70°和60°优化结构的飞灰颗粒沉积情况。从图14中可以看出,对比70°和60°的翅片倾角,结构c和结构c的沉积率并没有较大的区别;结构a 和a以及结构b和b的支撑梁上沉积率有显著差异,倾斜角为70°时支撑梁上的沉积率较小。无翅片区域宽度=2、倾斜角=70°的结构b对降低支撑梁附近的飞灰沉积具有更好的表现。现场的飞灰颗粒沉积的平均粒径为84μm,而大于40μm 的颗粒沉积以惯性沉积为主,与颗粒沉积机理分析相符。

图14 支撑梁上表面飞灰颗粒的沉积率

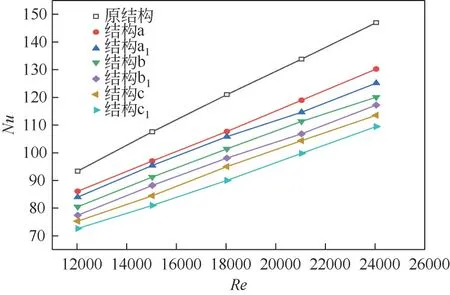

改变支撑梁上方翅片的排列结构,也会导致省煤器的传热性能发生变化。不同结构的烟气数与数的关系见图15。从图15可以看出,在相同的条件下,优化结构的数比原结构的数小。这是由于翅片的删减减小了传热面积,导致传热性能的相应降低。本研究中的雷诺数为12223,优化后结构b的数比原结构减少了约13.8%。因建模结构的简化,计算域比实际结构尺寸小得多,翅片最大减少量仅为原结构的4.3%,所以实际差值还会有较大幅度的降低,这是在可接受的范围内,从而可以忽略结构变化对省煤器传热性能的影响。

图15 Nu数和Re数之间的关系

4 结论

根据低温省煤器炉管飞灰颗粒沉积的实际工况进行沉积过程分析,进行了结构的优化设计,数值模拟了几种结构的飞灰沉积情况,得到的主要结论如下。

(1)由于支撑梁对烟气的绕流作用,支撑梁上存在烟气滞留区,飞灰颗粒易在此进行沉积,进而因ABS 的冷凝团聚,增强了飞灰颗粒的生长能力,进一步说明了分析的正确性。

(2)支撑梁上飞灰颗粒因ABS 的影响具有较强的生长能力,同时由于H型翅片的存在,限制了飞灰颗粒横向移动的能力,进而发生沿着管板不断向上堆积生长的情况。

(3)粒径较小(<40μm)的飞灰颗粒在优化结构上的沉积率有着不同程度增加,对>40μm的飞灰颗粒,支撑梁上的飞灰颗粒沉积有着明显的改善,结构b的性能最优,且换热性能的减小在合理范围之内。