变压精馏分离乙酸甲酯-甲醇-乙酸乙酯体系的设计与控制

向晟,王超,庄钰,顾偲雯,2,张磊,都健

(1 大连理工大学化工学院,辽宁大连 116024;2 常州工学院光电工程学院,江苏常州 213032)

在化工、石油、制药等工业中产生的废液经常为共沸混合物,如聚乙烯醇生产过程以及醇解副产乙酸酯加氢过程产生的乙酸甲酯(methyl acetate,MA)-甲醇(methanol,MET)-乙酸乙酯(ethyl acetate,EA)体系。这些废液含有的有机组分具有高经济价值,能够被广泛用于化学和制药工业的生产中。因此,从可持续发展的角度来说,为了避免资源浪费与环境污染,必须对这类共沸体系进行提纯与回收。

精馏是目前应用最广泛的工业分离技术,其能耗约占整个化工分离行业总能耗的95%。对于共沸物来说,常规精馏方式难以实现其有效分离。虽然膜分离、吸附等新型分离手段也正在逐步发展,但特殊精馏仍是共沸物分离的常见手段。特殊精馏包括弯曲边界精馏、变压精馏、萃取精馏和共沸精馏。其中,变压精馏被广泛应用于工业过程中压敏性共沸混合物体系的分离。该方法是利用混合物体系的共沸点随压力变化而发生显著改变的特点,采用两个或两个以上操作压力不同的精馏塔串联操作来实现共沸混合物的分离。变压精馏由于不引入额外物质,因此相比于其他三种特殊精馏分离方式,能够避免产品污染,对于压敏性共沸物的分离来说具有更好的适用性。通常来说,压敏性共沸体系为当压力发生变化(101.325~1013.25kPa)时,共沸组成变化大于5%的体系。

变压精馏技术最早于1928 年由Lewis 提出,随后便得到广泛的研究。Cao 等以乙酸甲酯/甲醇体系的分离为例,研究了进料温度对变压精馏经济性和控制性的影响。杨金杯等对变压精馏分离甲醇/乙酸异丙酯二元共沸混合物进行了优化设计。Knapp 等提出了三塔变压精馏分离三元三精馏区域压敏性共沸物的概念设计。受Knapp等工作的影响,Zhu 等从稳态设计、动态控制、热集成和多循环物流等多方面对乙腈/苯/甲醇三元多共沸物体系进行了研究;Luyben对Zhu 等提出的最优分离方案的控制问题进行了研究;Zhang 等对Zhu 等提出的最优多循环物流三塔变压精馏分离方案进行了热集成工艺和控制性能的研究。Yang等和Wang 等对四氢呋喃/乙醇/水三元多共沸物体系的分离进行了变压精馏分离序列设计和鲁棒性控制结构构建的研究。黄旭等对乙醇/乙酸乙酯/2-丁酮多共沸物体系的分离进行了变压精馏分离序列设计的研究。目前,学者们大多都是在研究包含三个二元共沸物的三元体系的分离,而对于包含两个二元共沸物的三元体系研究较少。共沸物特性的不同能够导致相应变压精馏分离序列的不同。Kaymak针对丁醇/乙酸丁酯/甲基异丁基甲酮这一包含两个二元共沸物的三元体系,从变压精馏分离序列的稳态经济性和动态可控性两方面进行了研究。据本文作者所知,对于变压精馏分离MAMET-EA这一包含两个二元共沸物的三元体系的研究,目前暂时未有文献报道。

为此,本文针对MA-MET-EA 三元体系的分离,采用变压精馏的方式进行了变压精馏分离序列的概念设计;同时,本着稳态设计与动态控制同时设计的原则,对经济性最优的变压精馏分离序列进行了鲁棒性控制结构的构建。

1 变压精馏分离序列的设计

1.1 物性方法选择

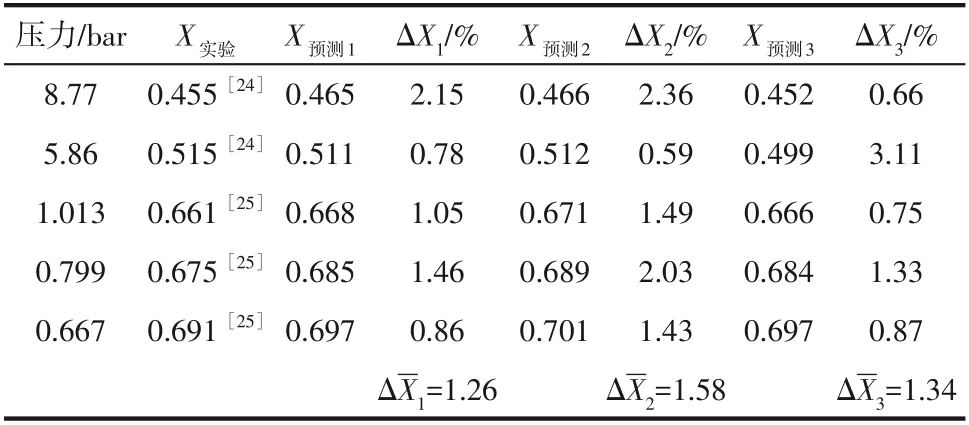

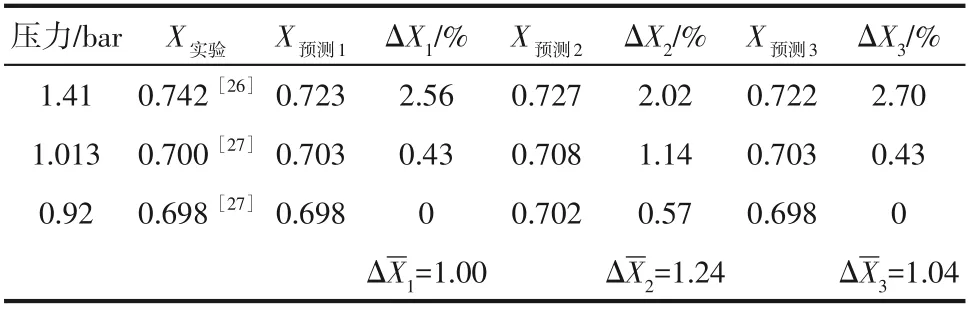

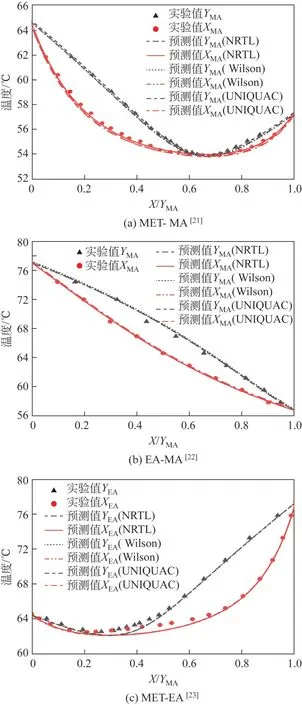

选择准确的热力学物性方法是执行热力学分析和后续流程模拟的基础。目前适用于精馏过程模拟的活度系数模型主要有NRTL、Wilson和UNIQUAC三种。图1 为MET-MA、EA-MA 和MET-EA 三个二元体系的气液相平衡实验数据与三种活度系数模型预测数据的对比。从图中可知,三种模型的预测值与实验值的吻合性较好。因为高压下和低压下的气液相平衡实验数据难以获得,所以本文仅就常压下的实验数据与预测数据进行了详细对比,而非常压条件仅选取了几个特定压力对三种模型的预测效果进行了对比。从表1、表2 可知,三种活度系数模型都可以较好地反映该体系的热力学行为,但根据模型预测的平均差值可以看出,NRTL 模型的预测结果略优于另外两种。因此,本文选用NRTL活度系数模型来预测该物系的相平衡关系和执行后续的流程模拟。

表1 不同压力下乙酸甲酯-甲醇(MA-MET)体系共沸组成实验值与预测值比较

表2 不同压力下甲醇-乙酸乙酯(MET-EA)体系共沸组成实验值与预测值比较

图1 常压下实验数据与不同热力学物性方法预测数据的比较

1.2 三元相图分析

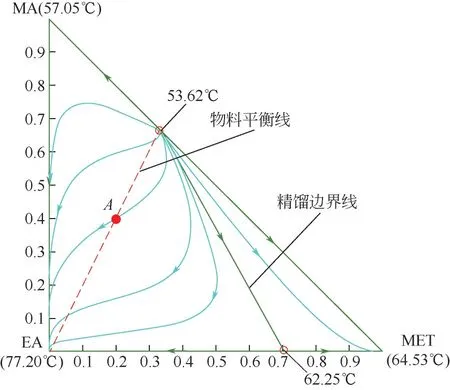

图2 为MA-MET-EA 体系在常压下的三元相图。由相图可知,该三元体系存在一条精馏边界线(如图中标注所示)、两个精馏区域、两个二元最小共沸物。精馏边界线和共沸物的存在使得常规精馏无法完成对该体系的有效分离。

图2 常压下MA-MET-EA的三元相图

剩余曲线总是由温度最低点(不稳定点)指向温度最高点(稳定点),同时结合物料平衡线(杠杆规则:塔顶组成、进料组成和塔底组成在一条直线上)和精馏边界线能够判断精馏塔塔顶和塔底产物。本文进料流量设定为100kmol/h,进料组成设定为40%(摩尔分数)的乙酸甲酯、 40%(摩尔分数)的乙酸乙酯和20%(摩尔分数)的甲醇(即图中点)。结合过点的剩余曲线、物料平衡线和精馏边界线可知,当进料点为点时,塔底能够得到高纯度的乙酸乙酯,而塔顶为乙酸甲酯与甲醇的混合物。

1.3 变压精馏流程设计

为了节约优化时间成本,本文将流程中第一个精馏塔的操作压力确定为常压。对于后续的甲醇-乙酸甲酯二元共沸体系的变压精馏分离采用启发式规则,以冷却水为约束条件,将低压塔的操作压力确定为0.81bar,以保证进口温度为32℃、出口温度为42℃的冷却水能够作为精馏塔塔顶冷凝器的冷却介质;将高压塔的操作压力确定为8.1bar,以保证精馏塔塔底再沸器能够使用低压蒸汽(6bar、160℃)进行加热。

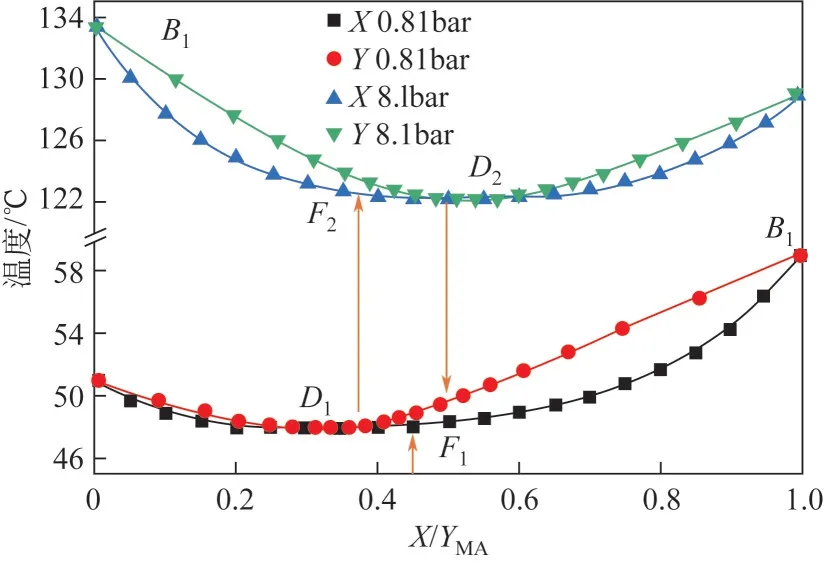

在确定塔的压力后,本文对MET-MA 体系在0.81bar与8.1bar下的--图进行分析,确定了采用该压力组合实现体系分离的可行性。图3 为MET-MA体系在不同压力下的--图。

图3 不同压力下MET-MA体系T-X-Y图

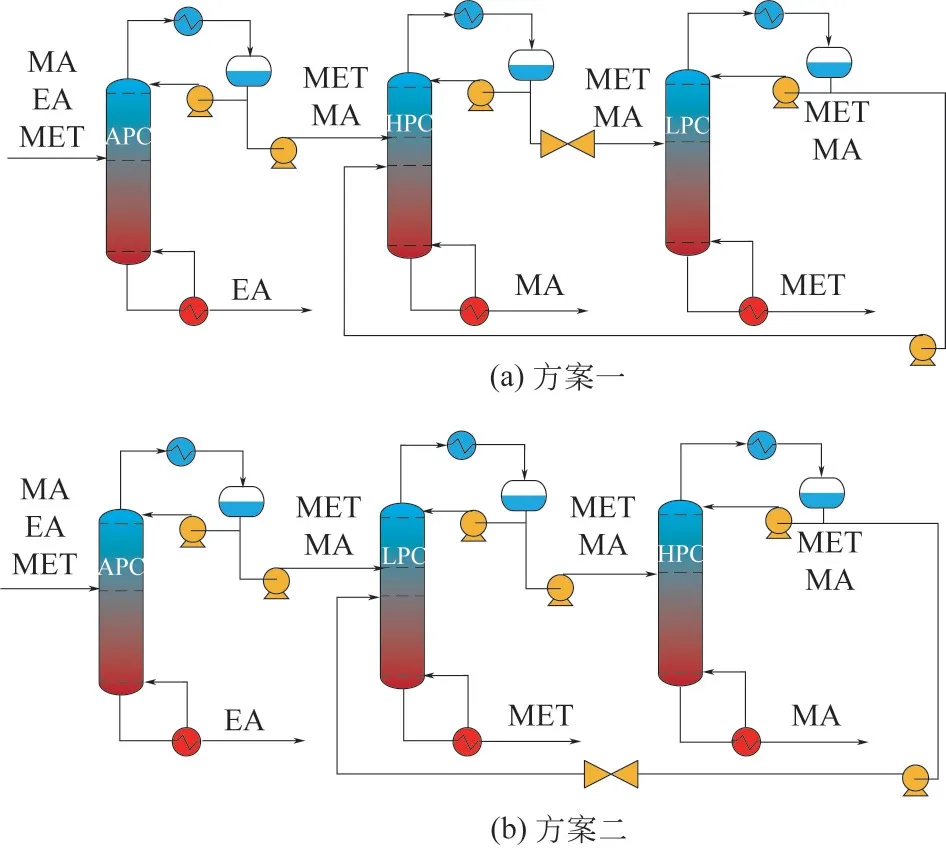

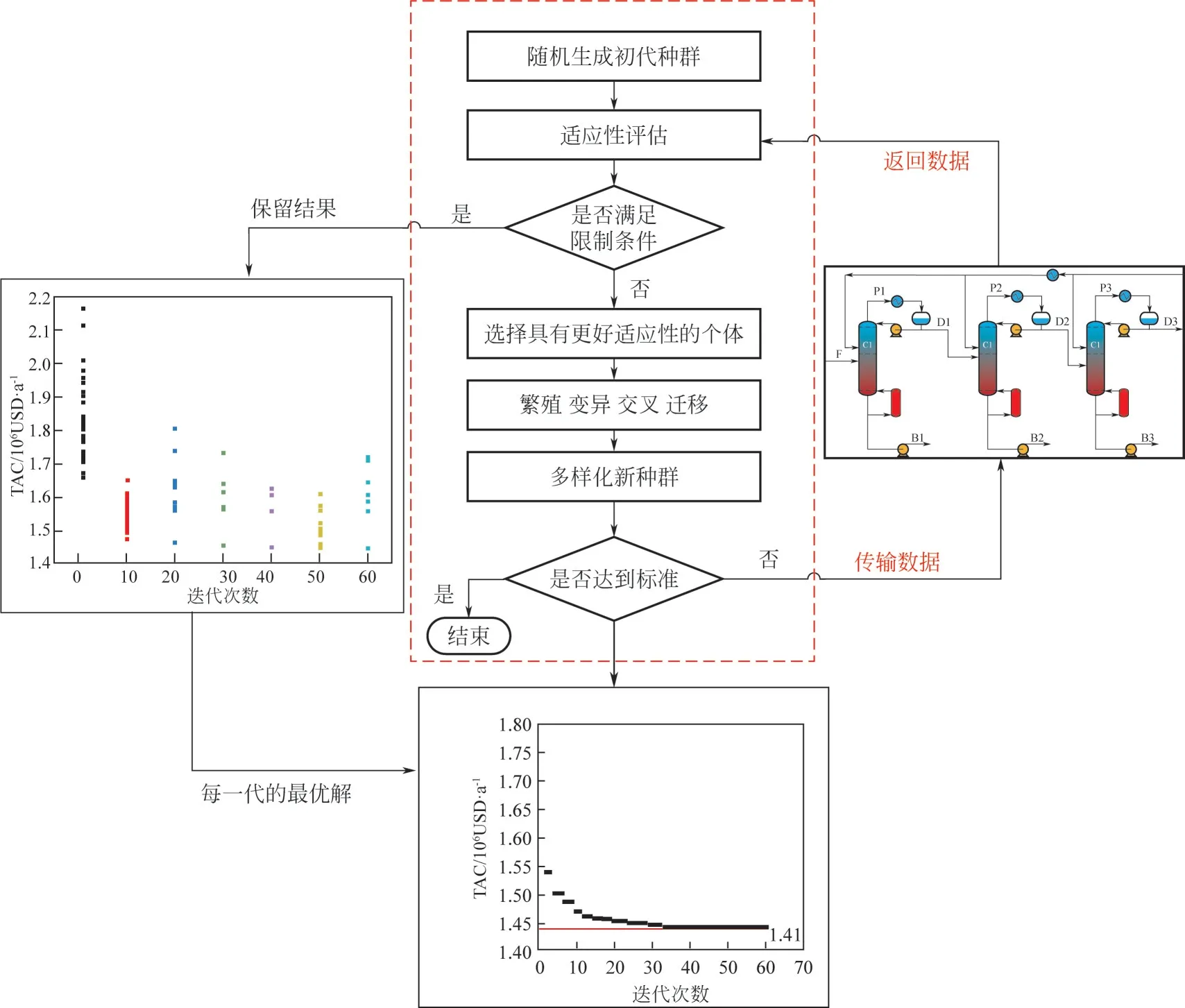

图4(a)给出了第一种变压精馏分离序列,第一个精馏塔为常压塔(atmospheric pressure column,APC),第二个精馏塔为操作压力8.1bar 的高压塔(high pressure column,HPC),第三个精馏塔为操作压力0.81bar 的低压塔(low pressure column,LPC)。新鲜原料进入APC,塔底得到纯的EA 产品,在塔顶得到MET和MA的混合物,塔顶流出物通过泵提压进入HPC,塔底得到高纯度的MA产品,塔顶为MET 和MA 的混合物,塔顶流出物经减压阀流入LPC,塔底得到高纯度的MET 产品,塔顶为MET和MA 的混合物,并通过泵将该塔顶流股循环至HPC。图4(b)为第二种变压精馏分离序列,第一个塔依然为APC,第二个精馏塔为操作压力0.81bar的LPC,第三个精馏塔为操作压力8.1bar 的HPC。新鲜原料进入APC,塔底得到高纯度的EA 产品,塔顶得到MET 和MA 的混合物,塔顶产物进入LPC,塔底得到高纯度的MET 产品,塔顶为MET和MA 的混合物,塔顶产物经泵提压之后流入HPC,塔底为高纯度的MA 产品,塔顶为MET 和MA 的混合物,该塔顶流股经减压阀循环至LPC。在这两个分离流程中,三种产品纯度设定为99.5%(摩尔分数)。

图4 两种变压精馏流程

1.4 变压精馏流程优化

在本部分内容中,以经济费用为优化目标,采用遗传算法,对两种不同的变压精馏分离序列中各项设计参数进行优化。

1.4.1 优化目标

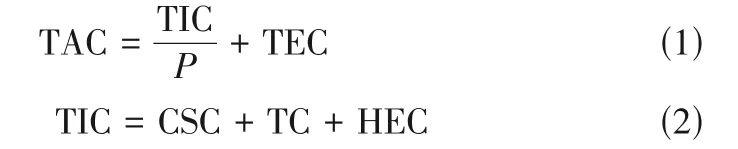

精馏流程的优化常采用年度总费用(TAC)为目标函数,以获得使TAC最小的精馏塔操作参数。本文采用的计算公式主要参考Olujić等的工作。

TAC的计算如式(1)、式(2)。

式中,TIC 为固定设备投资费用,USD/a,包括精馏塔壳(CSC)、塔板(TC)、精馏塔塔顶和塔底的换热器(HEC)的费用,一些小型设备如回流罐、管路、泵、阀门等由于成本较低不被考虑;为设备投资回收期,本文设定为3 年;TEC为能耗费用,USD/a,主要为精馏塔塔底再沸器的加热蒸汽费用。

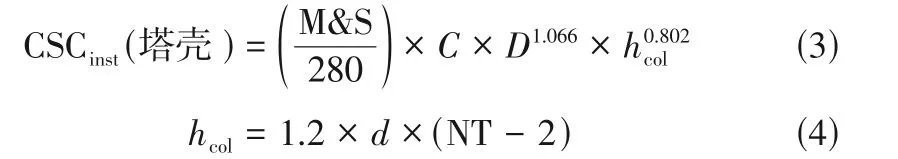

塔壳费用CSC(USD)计算如式(3)、式(4)。

式中,M&S 为Marshall&Swift 设备成本指数,本文采用2018年的经济指数1638.2;系数随着压力范围的变化而变化,其数值的选取如表3 所示;为精馏塔的直径;为板间距;NT为精馏塔的理论塔板数。

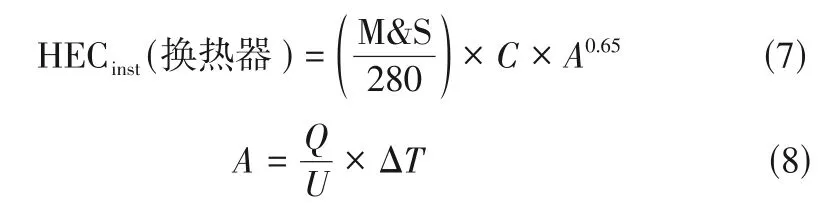

表3 不同压力范围下的系数C的取值

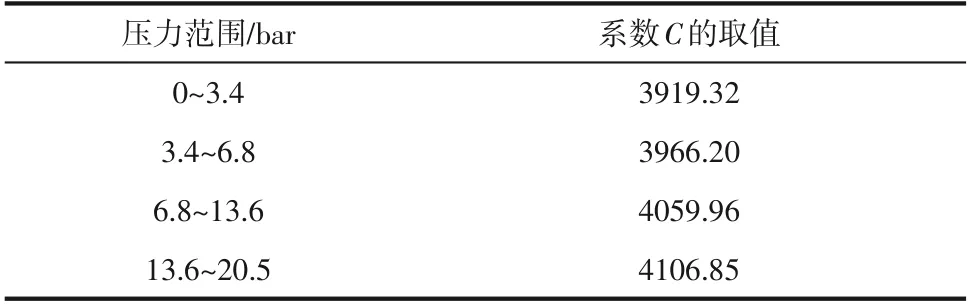

塔板费用TC(USD)的计算如式(5)、式(6)。

式中,为总体校正因子,包括塔板材料=0,塔板间距=1.0,塔板类型=0。本文采用的校正因子=0+1.0+0=1.0。

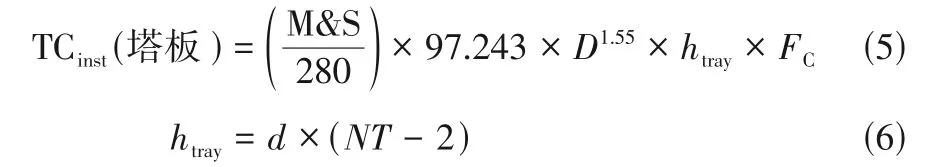

换热器设备费用HEC(USD) 计算如式(7)、式(8)。

式中,为再沸器或者冷凝器的换热面积;为再沸器或者冷凝器的热负荷;为换热器的传热系数,其中再沸器的传热系数取值为0.568kW/(K·m), 冷凝器的传热系数取值为0.852kW/(K·m)。系数的值包括了换热器的结构、材料、压力范围、换热器种类对换热器费用的影响,本文再沸器取值为1775.26,冷凝器取值为1609.13。在温差计算部分,本文对于塔底再沸器采用的是再沸器与加热蒸汽之间的温度差;而对于塔顶冷凝器采用的是冷凝器与冷却水温度之间的对数平均差。

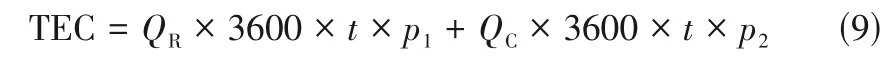

能耗费用(USD)计算如式(9)。

式中,和分别为塔底再沸器的热负荷和塔顶冷凝器的冷负荷,kW;为设定的一年内该流程的运行时间,设定为8000h;为塔底加热所用的蒸汽价格,不同压力的加热蒸汽价格如表4 所示,本文中所用蒸汽均为低压蒸汽;为塔顶冷却所采用的冷却水的价格,因为本文冷凝器采用进口为32℃、出口为42℃的冷却水,其价格为0.354×10USD/kJ,与所采用的加热蒸汽的价格差距过大,因此在计算中忽略不计。

表4 不同压力的加热蒸汽价格

1.4.2 优化方法

为了获取最优的流程设计参数,本文采用遗传算法对提出的变压精馏分离序列进行经济优化。

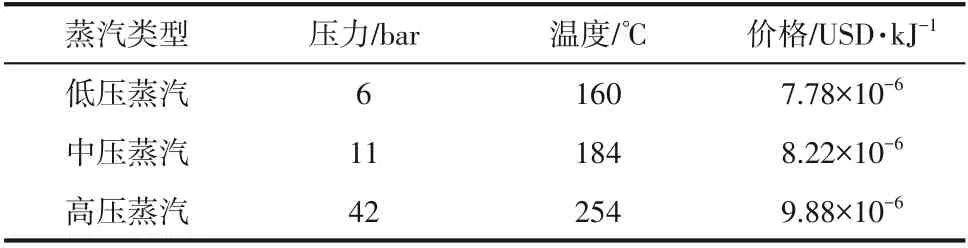

图5为遗传算法优化程序,虚线内为该优化流程的核心部分。首先,遗传算法随机生成第一代种群个体,并且计算其TAC,再进行适应度评估,只有满足产品纯度达到要求、流程收敛两个约束条件的个体才会被保留。随后根据设定的比例,选择TAC较低的个体进行“繁殖、突变、杂交、迁移”,产生包含父代和子代的多样化后代,并且对其进行评估、选择,然后再产生新的后代,如此循环,以获得最小TAC。当连续数代的最小TAC 不变时,停止优化程序。本文将遗传算法中的种群数设定为200,交叉概率设定为0.8,精英数设定为10,迁移概率设定为0.2,迁移间距设定为20。

图5 遗传算法程序

1.4.3 优化结果

在优化过程中,本文以进料位置、塔板数、回流比为优化变量,以TAC 为优化目标,对整个流程进行了经济优化;同时由于循环流股的存在,本文通过设计规定功能通过调节塔底采出流量使塔底采出的产品纯度维持在99.5%(摩尔分数),该设定有利于整个流程的收敛。

具体优化结果如下:方案一优化后,TAC为1.44×10USD/a, 其中TIC 为5.6×10USD/a,TEC 为8.8×10USD/a;而方案二优化后,TAC 为1.57×10USD/a,其中TIC 为5.7×10USD/a,TEC 为1.0×10USD/a。方案一的TAC相较于方案二减少了8.28%。两种方案在经济性上的差异主要来自于能耗费用,一个直观的原因是第二种变压精馏分离序列的循环流股流量要高于第一种变压精馏分离序列的循环流股流量;同时,通过杠杆规则对两种变压精馏分离序列进行物料衡算,也可知方案二的循环流量大于方案一的循环流量。图6给出了优化之后的两种变压精馏分离序列。

图6 优化后两种变压精馏分离序列

2 变压精馏的动态控制

在实际的化工生产中,精馏过程常常会遇到许多扰动因素的影响,如进料流量的改变、进料组分的变化等。因此,任何一种工艺过程的设计都必须考虑其鲁棒性控制结构的建立,以使过程在面对扰动时仍然能够维持稳定。本文对经济性最优的变压精馏分离序列(方案一)的鲁棒性控制结构构建进行了研究。

本文根据液体10min 灌满塔釜和回流罐的准则,同时设定塔釜和回流罐的高度和直径的比值为2,从而确定了塔釜和回流罐的高度和直径。另外,塔釜和回流罐均假定为圆柱形。设定阀门和泵的参数以提供足够的压差,并在稳态流程以压力驱动模式输出到Aspen Dynamics(V11)之前,对整个流程进行压力检查试验。

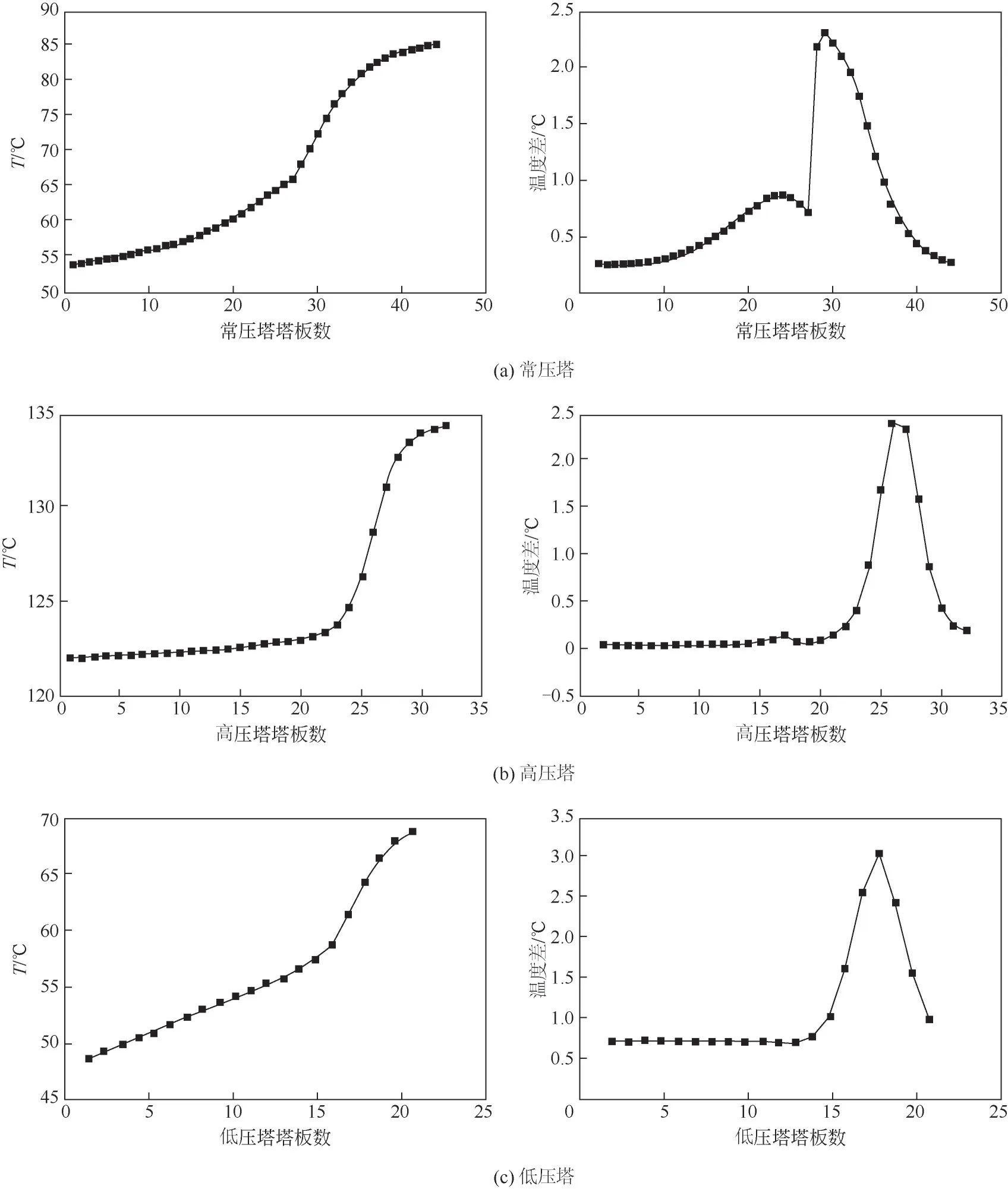

控制方案Ⅰ为本文的基础控制方案,此方案不采用组分控制器,而只采用流量控制器、压力控制器、液位控制器以及温度控制器等来构建控制结构。因为采用了温度控制器,所以首先需要对温度灵敏板进行确定,本文采用斜率准则来确定精馏塔的温度灵敏板。图7为三个精馏塔塔板温度分布图和相邻塔板温差分布图。从图中可知,对于APC、HPC、LPC,其温度灵敏板为第29块板、第26块板和第18块板。

图7 温度灵敏板的判别

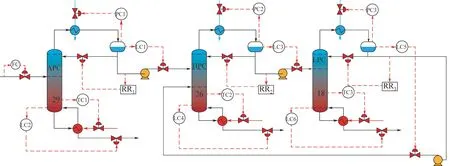

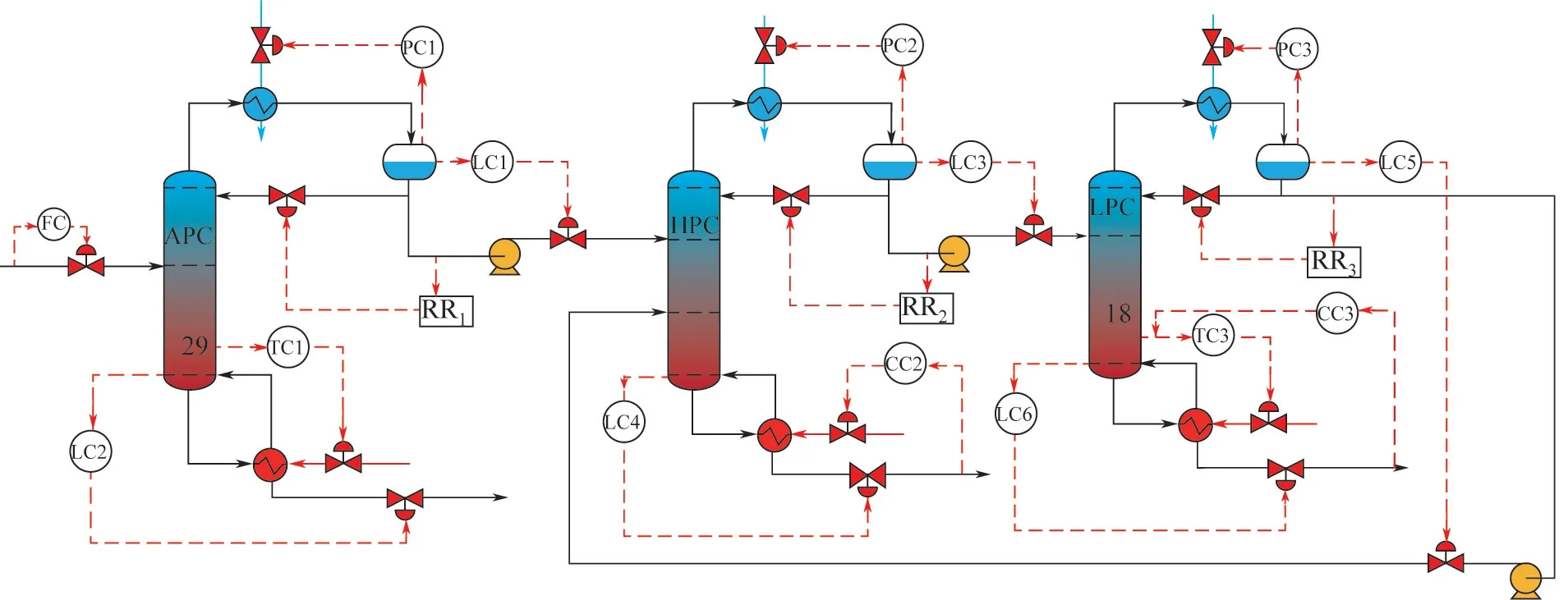

图8 给出了第一种控制结构的详细控制回路。此方案具体控制结果策略如下:①进料流量由流量控制,并设定为反作用模式;②精馏塔操作压力由冷凝器的热转移速率控制(冷却水流量),并设定为反作用模式;③三个精馏塔的塔顶回流罐的液位由塔顶产品流率控制,并设定为正作用模式;④三个塔的塔底液位由塔底产品流率控制,并设定为正作用模式;⑤三个塔的回流比均保持常数;⑥APC的第29 块塔板温度由再沸器的热负荷控制;HPC的第26 块塔板温度由再沸器的热负荷控制;LPC的第18 块塔板温度由再沸器的热负荷控制。三个温度控制器均采用反作用模式。

图8 控制结构Ⅰ

在整个控制结构中,不同类型的控制器积分时间()和调谐参数增益()是不同的。液位控制器为=2、=9999min的比例控制器。流量控制器为=0.5、=0.3min的比例积分控制器。类似地,压力控制器为=20、=12min的比例积分控制器。温度控制器的和则是通过继电反馈测试和Tyreus-Luyben调优规则计算得到。同时,需要在温度控制器所在回路中添加1min的滞后时间单元。

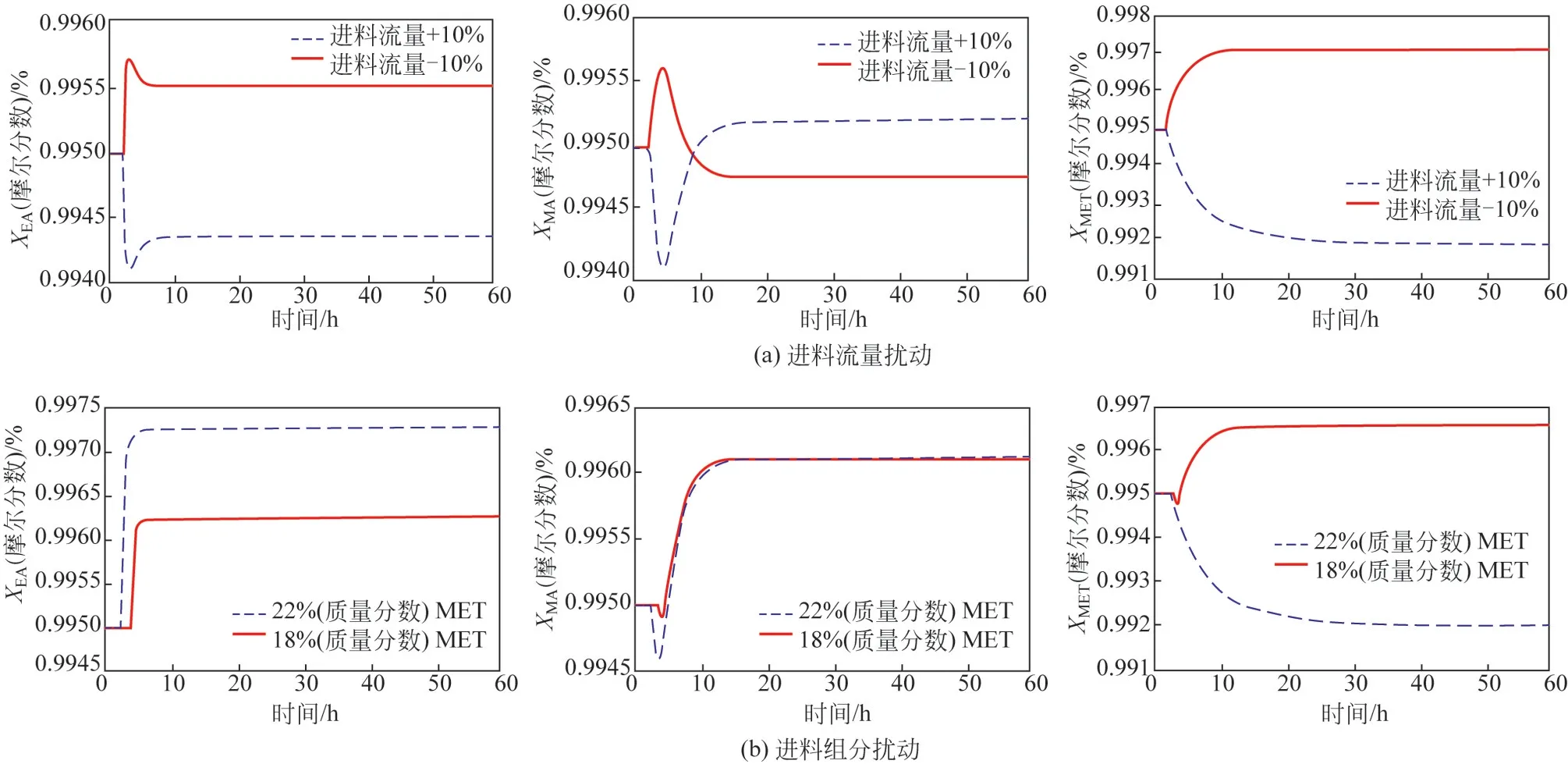

本文在研究控制结构的鲁棒性时,对四种扰动情况进行动态模拟控制,分别为进料流量+10%、-10%与进料组成+10%(即乙酸乙酯从40%变为34%,乙酸甲酯从40%变为44%,甲醇从20%变为22%)、进料组成-10%(即乙酸乙酯从40%变为36%,乙酸甲酯从40%变为46%,甲醇从20%变为18%)。

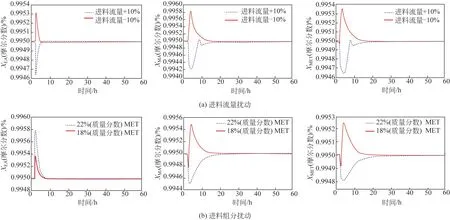

图9给出了引入进料组分扰动和进料流量扰动之后控制结构的动态响应图。从图中可以看出,在该控制结构的作用下,产品组分纯度的稳定时间大致都在发生扰动后的10~20h 内;同时,三种产品纯度与最初设定值的偏差均能保持在0.3%以内,但该偏差过大,不能满足要求。温度控制器的原理为通过控制塔板温度,使全塔的组成分布保持恒定,从而稳定产品纯度。而从结果可知,该控制器的控制性能不足,需要改进。因此,本文引入了昂贵但是控制效果更好的组分控制器,设计了第二种控制结构,尝试通过优先控制第三个塔的塔底产品纯度的方式来提升整个流程的抗扰动能力。

图9 控制结构Ⅰ的动态响应

控制方案Ⅱ为在方案Ⅰ的基础上,将第三个精馏塔塔底的温度控制器改为温度-组分串级控制器,通过塔底再沸器的热负荷来控制塔底产品(MET)的组成,并且设定3min 的滞后时间单元。图10 给出了该方案的详细控制回路图,图11 给出了引入进料组分和进料流量扰动之后控制结构的动态响应图。在该方案中,前两个塔在面对进料扰动时的控制性能基本没有变化。而第三个塔的控制性能良好,最终产品纯度能稳定在设定值附近。说明温度-组分串级控制器相比单纯的温度控制器具有更好的控制性能。

图10 控制结构Ⅱ

图11 控制结构Ⅱ的动态响应

控制方案Ⅲ在第二种控制方案的基础上,将第二个精馏塔塔底的温度控制器改为组分控制器。该控制方案的详细控制回路如图12 所示。图13 给出了引入进料组分和进料流量扰动之后控制结构的动态响应图。从结果可知,第二个塔、第三个塔的控制性能明显提升,其塔底产品纯度均能稳定在设定值附近。而第一个精馏塔的控制性能仍需要提升。

图12 控制结构Ⅲ

图13 控制结构Ⅲ的动态响应

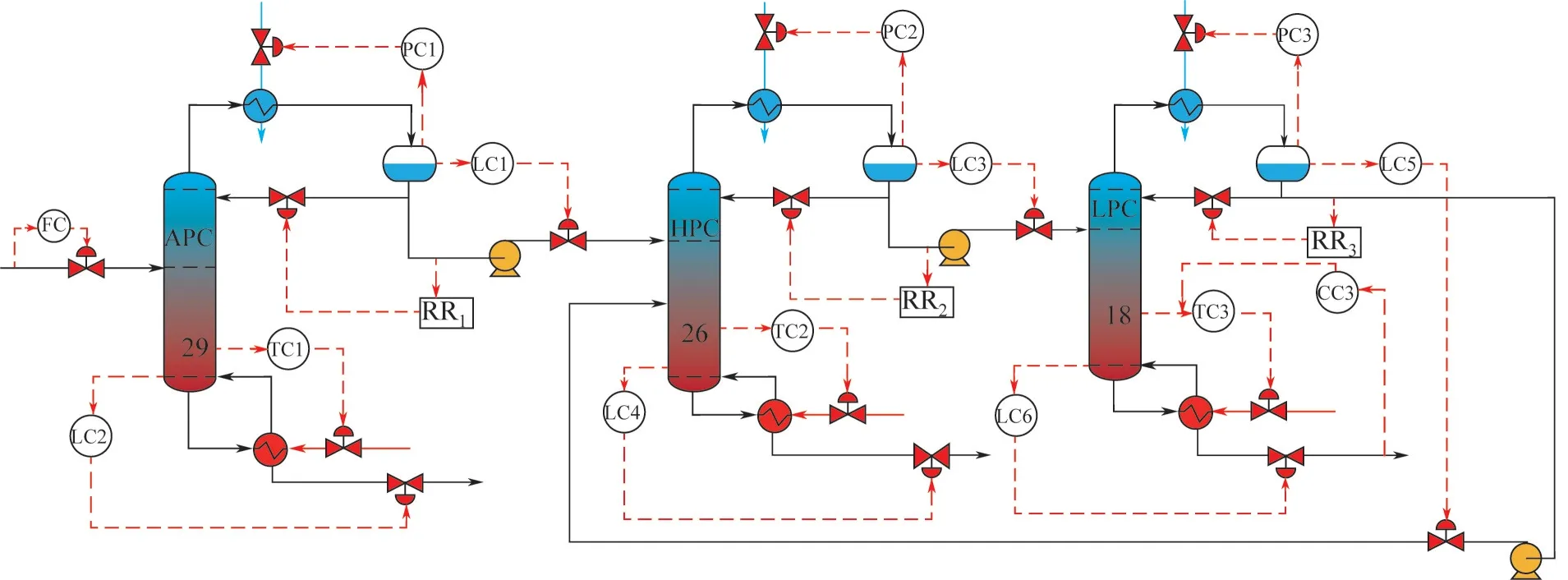

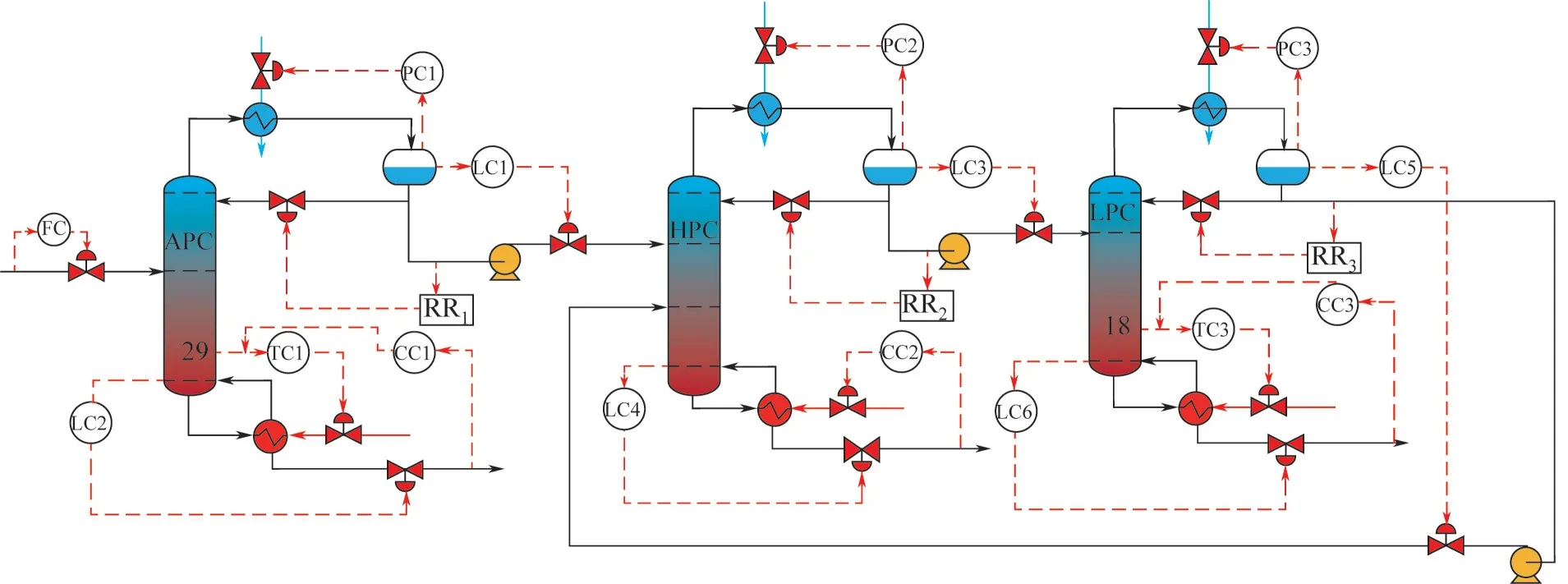

控制结构Ⅳ则是对第一个塔、第三个塔采用温度-组分串级控制器,而对第二个塔采用组分控制器控制。图14 给出了该方案的详细控制回路,图15 给出了引入进料组分和进料流量扰动之后控制结构的动态响应图。从实验结果可知,该控制结构可以使三个精馏塔塔底产品纯度在添加扰动后10~20h 内恢复到设定的99.50%(摩尔分数),且过程中产品纯度波动幅度维持在0.1%以内。因此,该控制结构具有良好的鲁棒性。

图14 控制结构Ⅳ

图15 控制结构Ⅳ的动态响应

3 结论

本文从变压精馏分离序列的设计和控制对MA-MET-EA 体系的分离进行了研究,得到以下结论。

(1)基于选取的进料组成和该体系不同压力下的相行为,设计了两种具有不同压力组合和产品顺序的传统变压精馏分离序列:第一种变压精馏分离序列的压力组合为常压、高压和低压,相应的产品顺序为EA-MA-MET;第二种变压精馏分离序列的压力组合为常压、低压和高压,相应的产品顺序为EA-MET-MA。采用遗传算法,以最小TAC 为目标,在相同的产品纯度约束条件下对两种方案进行经济优化,以获得最优的设计参数和最小的年度总费用。优化结果显示,第一种变压精馏分离序列的TAC 为1.44×10USD/a,相对于第二种分离序列的TAC减少了8.28%。

(2)针对第一种变压精馏序列进行了动态可控性的研究,结果表明,相比于单独使用温度控制器,温度-组分串级控制器的引用能够较好地应对所规定的进料流量和进料组分扰动,能够使产品纯度恢复到设定值。