不同成型方法对沥青混合料路用性能和细观结构的影响

任天琦,张海涛,张雪芹,孙俊锋

(东北林业大学 土木工程学院,哈尔滨 150040)

0 引言

颗粒级配、沥青用量、温度和试件成型方式等多种因素影响沥青混合料本身的力学性能和细观结构。不同成型方式使沥青混合料的颗粒分布不同,进而导致孔隙分布不同,使其性能产生变化。击实成型方法是在沥青混合料上层进行冲击,将试件压实,但是这种方法往往导致其内部结构产生破坏,而旋转压实成型方法能大量减少沥青混合料在压实过程中产生的集料破坏,并且提供更大的压实功。因此,研究不同成型方法对沥青混合料路用性能和空隙结构的影响具有重要意义[1]。

旋转压实成型的试件能够较好地模拟实际路面的体积指标[2]。易富等[3]认为旋转压实方法更符合实际,并且旋转压实成型得到的沥青混合料比马歇尔击实成型得到的沥青混合料更加均匀。周杰等[4]以通辽—鲁北公路作为实例,得出旋转压实得到的试件毛体积密度较大,空隙率和矿料间隙率较小,沥青饱和度较大。柴金玲等[5]的试验结果表明旋转压实法成型的试件在高温性能和抗水损坏能力上比较优秀,谢银博等[6]采用CT扫描技术确定了实验过程中的沥青混合料的空隙内部变化过程。颜川奇等[7]分析了面空隙平均周长、面空隙等效半径、面空隙数量、面空隙率间的区别与联系,并对被扫描试件的空隙结构进行了三维重构。杨瑞华等[8]认为骨架密实型的SAC沥青混合料采用SGC旋转压实100次成型设计,会得到较好的综合路用性能。何兆益等[9]认为旋转压实可以通过控制次数来控制目标压实度。有关专家研究了不同的压实方法对马歇尔法和高性能沥青路面(Superior Performing Asphalt Pavement,Superpave)法骨料级配的影响[10-15],结果表明,虽然Superpave密实方法对级配的影响一般小于马歇尔冲击密实方法对级配的影响,但是这2种方法对粗、中、细集料的影响各不相同。马歇尔压实对粗骨料级配和细骨料级配的影响较大,Superpave压实对细骨料级配的影响较大,但是两者对中等骨料级配的影响都较小。

基于空隙参数特征对沥青混合料路用性能的重要影响,本研究从力学性能和细观结构方面,分别对AC-16(粗集料最大公称粒径为16 mm碎石的中粒式沥青混凝土,级配连续)、SUP-16(粗集料最大公称粒径为16 mm碎石的中粒式沥青混凝土,连续级配但有禁区)和PAC-13(粗集料最大公称粒径为13 mm碎石的沥青混凝土,开级配)的沥青混合料进行了马歇尔击实和旋转压实分析。采用空隙图像识别(PCAS)和断面扫描(Matlab)的图像处理方法,计算得到其空隙参数。进而比较分析2种成型方法下不同混合料类型的路用性能和空隙参数的变化规律。以期为工程实践和试验室压实方法的选择提供新的途径和参考。

1 材料设计与试验方案

1.1 材料设计

1.1.1 沥青

试验采用苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)改性沥青(特1-C),符合《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),其技术指标见表1。

表1 SBS改性沥青(特1-C)的技术指标

1.1.2 集料

试验中使用的集料均符合“《公路工程集料试验规程》(JTG E42—2005)”中沥青混合料用粗、细集料的质量技术要求。其具体技术指标见表2。

表2 集料技术指标Tab.2 Technical index of aggregate %

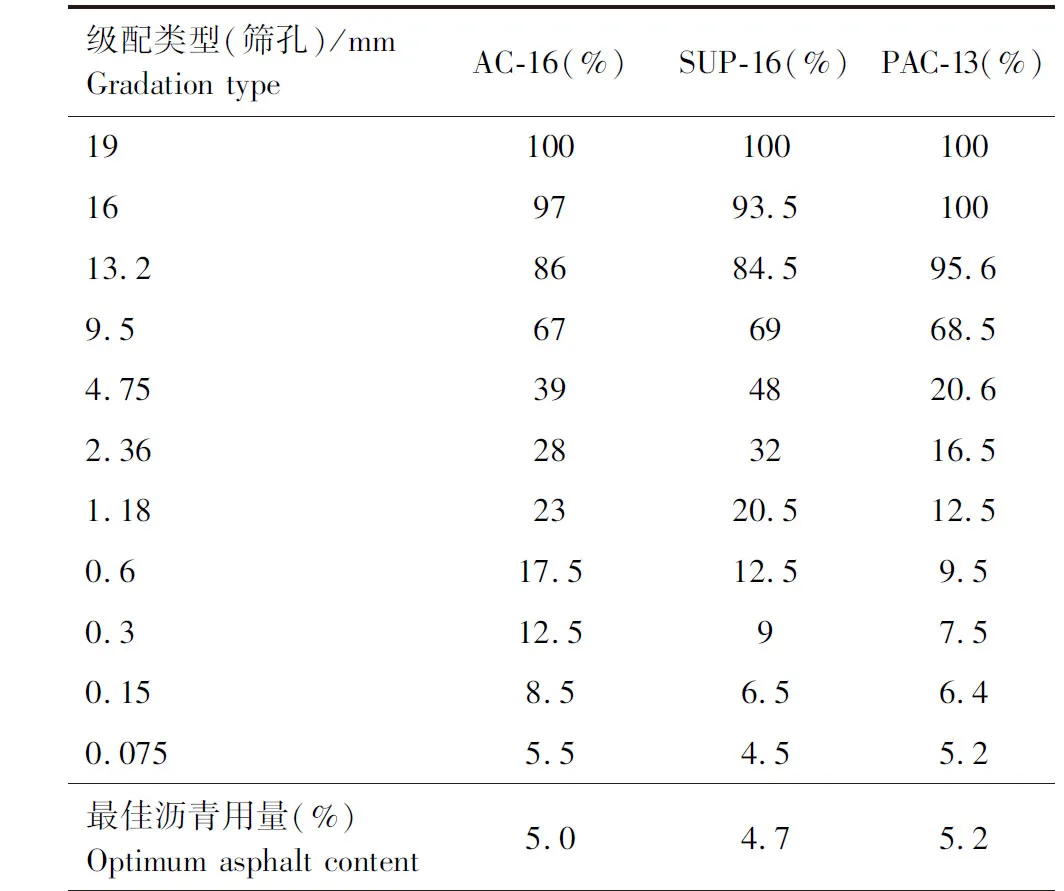

1.1.3 沥青混合料的配合比设计

集料级配见表3。对AC-16、SUP-16、PAC-13沥青混合料进行配合比设计,其中,AC-16的最佳沥青用量为5.0%[16],SUP-16为4.7%,PAC-13为5.2%。

表3 集料级配(通过不同筛孔的质量百分率)

1.2 试验方案

为了研究不同成型方法对沥青混合料路用性能的影响,采用自行改装的圆形车辙试验模具[17],通过马歇尔击实和旋转压实2种成型方法,进行沥青混合料的配合比设计,并选取AC-16、SUP-16以及PAC-13沥青混合料作为对比研究。试验装置如图1所示。其原理是在标准的车辙试验模具上浇筑水泥,使其中间留下能放置旋转压实成型试件或击实成型试件的空隙。待其凝结后,通过切割等手段将试件高度切割成与车辙模具相同的高度,再进行相应的车辙试验。试验前,试件AC-16和SUP-16的击实次数为双面75次,旋转压实次数为100次;PAC-13的击实次数为50次,旋转压实次数为80次[11-12]。在试件成型过程中通过控制温度等因素来确保只有成型方式这一变量。

图1 车辙实验自制模具Fig.1 Rut test self-made mold

在试件成型后,通过高、低温性能和水稳定性能进行路用性能的对比分析,研究2种成型方法之间的差异性。同时,对2种成型方式下的沥青混合料试件进行断面扫描和空隙图像识别(PCAS),以混合料内部空隙参数作为评价指标,分析不同成型方法对沥青混合料空隙特征的影响。

2 结果与分析

2.1 不同成型方法对路用性能的影响

2.1.1 不同成型方法对沥青混合料动稳定度的影响

车辙试验结果如图2所示。由图2可以看出,在沥青混合料试件同一成型条件下,其动稳定度由大到小依次为:AC-16、SUP-16、PAC-13。旋转压实成型试件的动稳定度均高于马歇尔击实成型试件,其中,AC-16旋转压实成型试件的动稳定度较击实成型试件提高了25%,SUP-16提高了21%,PAC-13提高了31%。这是因为在沥青混合料试件成型过程中,旋转压实仪更加全面、多方位地将集料与沥青结合起来,沥青包裹集料后,两者间的嵌合更加紧密,沥青混合料的骨架更加密实,因此旋转压实条件下,沥青混合料的高温稳定性更好。

图2 不同成型方法沥青混合料的车辙试验结果Fig.2 Rutting test results of asphalt mixtures with different forming methods

2.1.2 不同成型方法对沥青混合料低温弯曲性能的影响

采用半圆弯曲试件测定沥青混合料的低温弯曲性能,弯曲试验结果如图3所示。由图3可以看出,同一试件成型条件下,AC-16的低温性能最好,SUP-16次之,PAC-13最差。这是因为AC-16内部充斥着大量的矿粉和沥青,形成了胶浆,在低温下具有较好的延展性,具有较大的抗弯拉强度和弯拉应变。对于PAC结构类型而言,较多的空隙使其低温性能有所降低。在2种沥青混合料试件成型条件下,旋转成型试件的抗弯拉强度均高于击实成型试件。其中,AC-16旋转压实成型试件的抗弯拉强度较击实成型试件提高了40%,SUP-16提高了29%,PAC-13提高了53%。这是因为旋转压实成型的方法,使得沥青混合料集料与沥青之间在成型时更加靠近,沥青混合料的骨架比击实成型的沥青混合料骨架更加密实。因此在沥青混合料的低温性能上表现为抗弯拉强度更高。而对于排水沥青混合料而言,不同的成型方式对其低温性能影响更大。这是因为在同一级配条件下,旋转压实成型试件的空隙更低,其结构强度更高,因此其低温抗裂性更好。

图3 不同成型方式沥青混合料的低温弯曲试验结果Fig.3 Low temperature bending test results of asphalt mixture with different forming methods

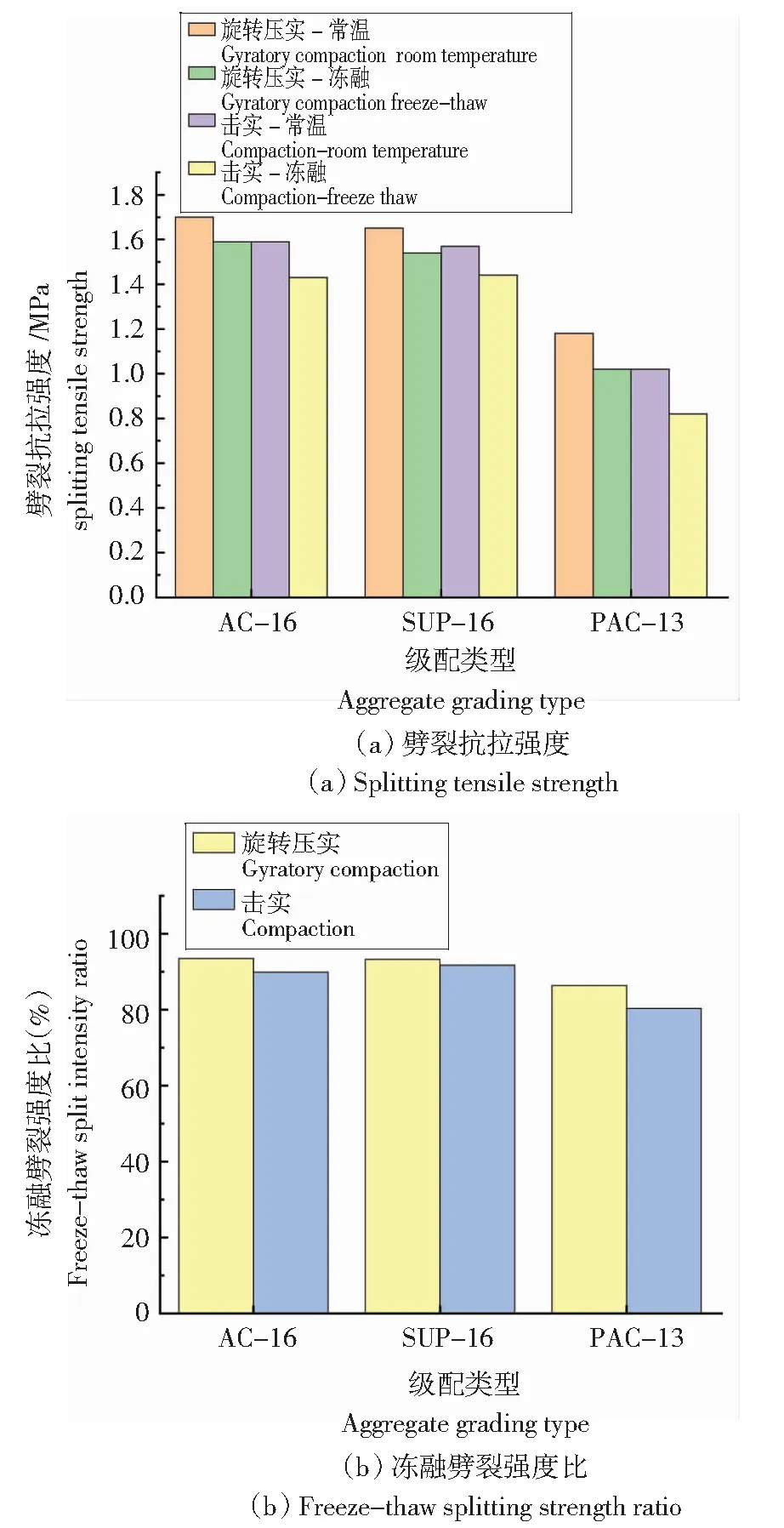

2.1.3 不同成型方法对沥青混合料水稳定性的影响

沥青混合料浸水马歇尔和冻融劈裂试验结果如图4所示。由图4可以看出,同一试件成型条件下,AC-16和SUP-16的冻融劈裂强度比大于PAC-13。这是因为PAC结构类型易遭受水损坏,而AC-16和SUP-16的密实度较高,不易遭受水损坏。2种试件成型条件下,旋转压实成型试件的冻融劈裂强度均高于击实成型试件。其中,AC-16旋转压实成型试件的冻融劈裂强度较击实成型试件提高了4%,SUP-16提高了1.7%,PAC-13提高了7.5%。这是由于在旋转压实成型的影响下,沥青混合料内部沥青和集料相互之间的黏结比击实成型条件的更强,骨架更加密实、紧凑,在沥青混合料的水稳定性上表现为劈裂强度更高。同时,对于排水沥青混合料而言,在旋转压实的作用下,沥青混合料之间的空隙更小,其结构强度更高,更加稳定,因此其劈裂强度更好。

图4 不同成型方式对冻融劈裂强度的影响

2.2 不同成型方法对细观结构特征的影响

2.2.1 数字图像处理

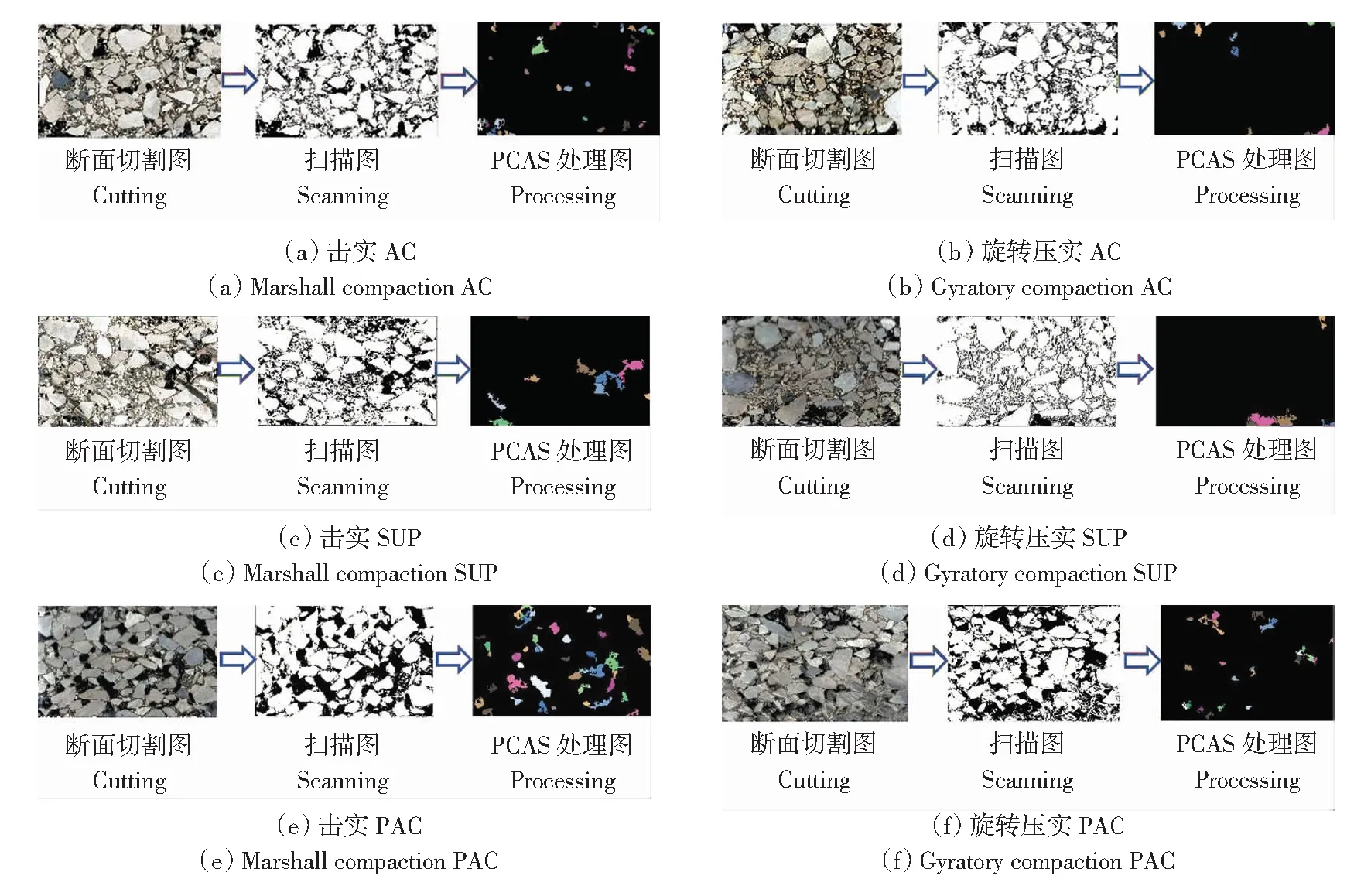

将试验中制作的2种成型方式生成的沥青混合料进行竖向切割实验,得到沥青混合料的纵断面。再对纵断面进行扫描,获得其纵向切面图像。再用PCAS软件对沥青混合料纵断面进行孔隙识别。处理后的断面空隙如图5所示[17]。

图5 PCAS处理前后断面空隙图Fig.5 Section void diagram before and after PCAS treatment

2.2.2 细观结构特征分析

(1)内部空隙参数分析

沥青混合料断面细观结构的数字处理结果见表4。

表4 不同类型试件的空隙率、空隙数量与面积空隙度Tab.4 Voidage, number of voids and area voidage of different types of specimens

空隙率数据分析表明,旋转压实成型的AC-16试件的空隙率比击实成型的空隙率从4.25%减少到了3.51%;旋转压实成型SUP-16试件的空隙率比击实成型的空隙率从4.69%减少到了4.09%;旋转压实成型的PAC-13试件的空隙率比击实成型的空隙率从20.83%减少到了19.35%。因而,旋转压实成型方法可以在一定程度上降低混合料的空隙率。旋转压实成型的AC-16、SUP-16和PAC-13试件的空隙数量相比击实试件而言,其空隙数量从25、17和49个下降到了12、6和26个。所以,旋转压实成型方式可以有效减少空隙数量。

面积空隙度是指空隙面积占总面积的百分数,用来对纵断面进行分析。面积空隙度数据分析表明,对AC-16、SUP-16和PAC-13这3种级配来说,击实成型试件的面积空隙度从3.39%、3.71%和11.98%下降到了旋转压实成型试件的1.92%、0.26%和3.36%,分别减少了1.47%、3.45%和8.62%。因此。旋转压实成型方式可以在纵断面上有效地减小面积空隙度。

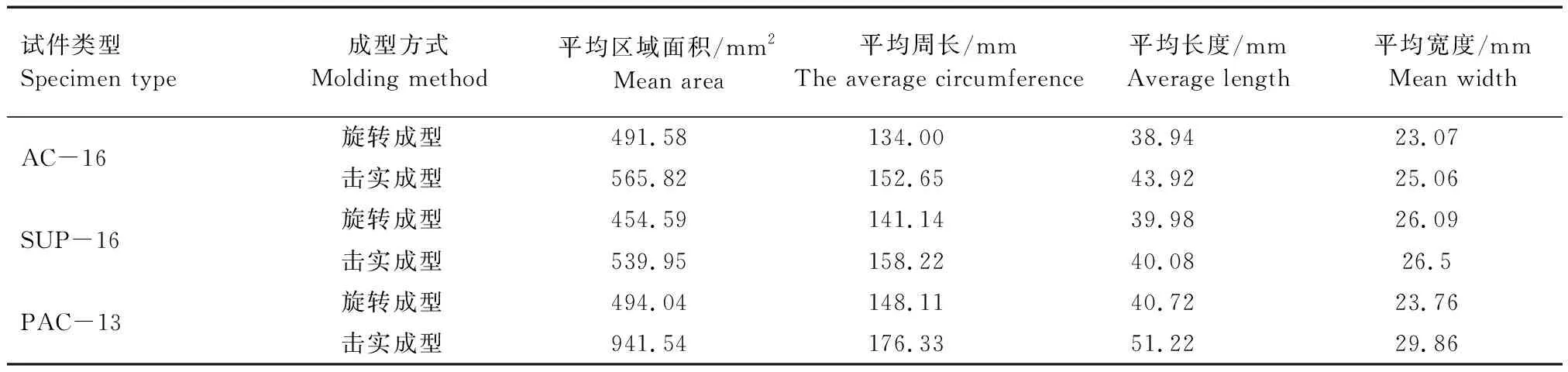

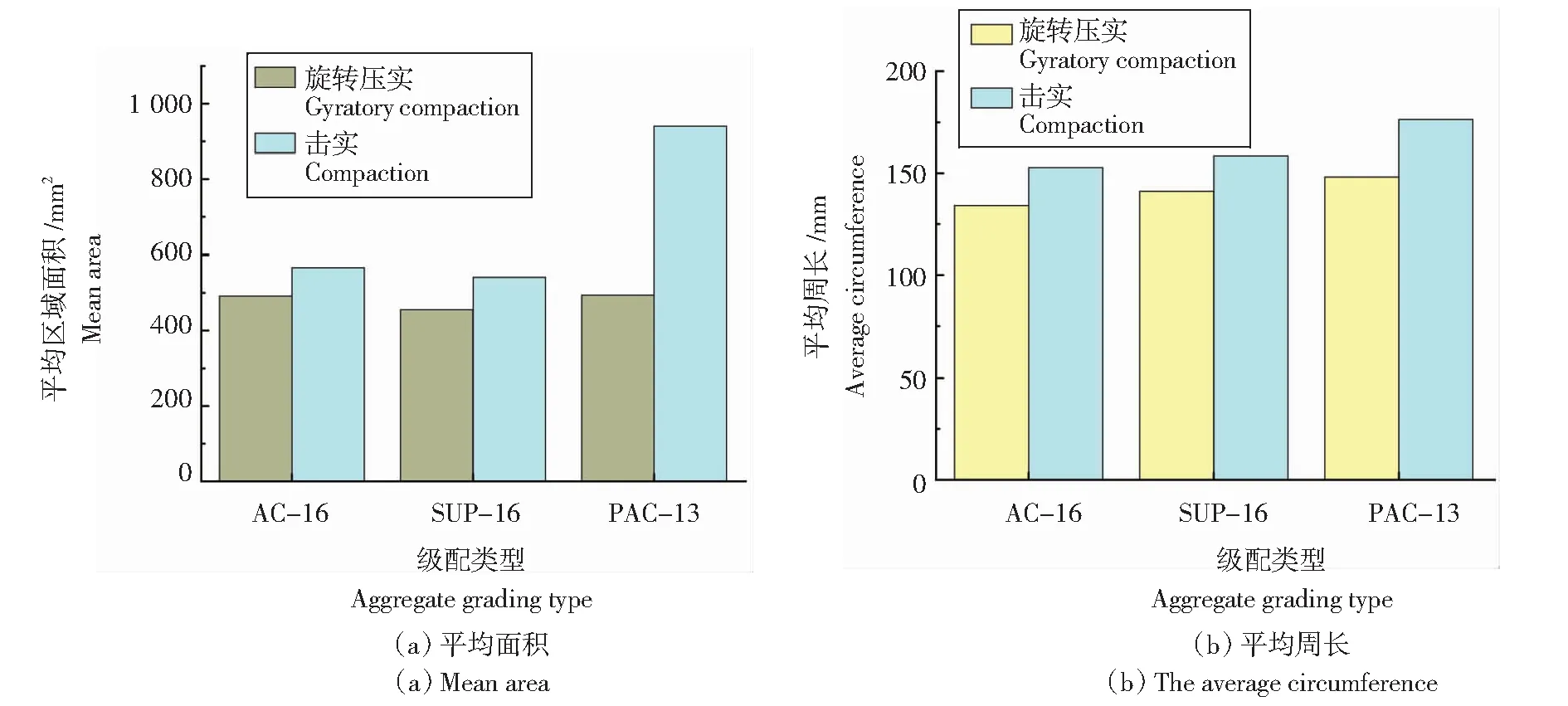

(2)空隙长度、宽度分析

空隙的平均长度和宽度是影响空隙的主要因素之一。空隙的形状各种各样,大致可以分为圆形和长条形这2种类型。对于长条形空隙来说,空隙的长度和宽度就显得至关重要。无论是沥青混合料的横向空隙还是竖向空隙,都会影响其本身的性能。空隙的长度越长,宽度越小,会导致其受力时产生的裂隙越大,沥青混合料越容易开裂,路用性能越差。通过对试件进行PCAS处理后得到空隙的平均长度和宽度,来分析2种成型方式的区别。不同级配的平均长度与平均宽度如图6所示。

图6 不同级配空隙的平均长度与平均宽度Fig.6 Average length and mean width of different grades

沥青混合料的空隙长度、宽度在一定程度上受成型方式的影响[19]。对AC-16、SUP-16和PAC-13这3种级配来说,旋转压实试件的平均长度比击实试件的平均长度减小了11.33%、0.24%、20.49%,平均宽度减小了7.94%、1.54%、20.42%,见表5。从表5的数据和图5中可以看出,旋转压实成型的沥青混合料空隙比击实成型的沥青混合料少,并且旋转压实可以很明显改善沥青混合料的空隙情况。因此,对于沥青混合料来说,由于其成型方式的不同,导致其内部空隙不同,旋转压实试件由于在成型时更加紧实,相比较击实试件而言其内部空隙长度、宽度更小,面积空隙度更低,抗破坏能力更强。

表5 击实试件与旋转压实试件内部空隙数据Tab.5 Internal void data of compacted and gyratory compacted specimens

(3)空隙面积、周长分析

空隙的平均面积和周长也是影响沥青混合料微观结构的主要因素之一。对于圆形空隙来说,周长和面积是关键的影响因素。空隙面积越大,周长越大,空隙越长,进而降低了沥青混合料的颗粒内部密集程度,在宏观上就表现为更容易破裂。不同级配的平均面积与平均周长如图7所示。

图7 不同级配的平均面积与平均周长Fig.7 Mean area and average circumference of different grades

对AC-16、SUP-16和PAC-13这3种级配来说,旋转压实成型的平均空隙面积分别比击实成型的平均空隙面积减小了13.12%、15.81%、47.52%,平均周长减小了12.21%、10.79%、16.01%,见表5。从表5的数据和图5的断面图可以看出,旋转压实成型方式可以明显地改善试件中的空隙情况,无论是空隙周长还是面积,相比击实成型方式而言都大大减少,这可以表示旋转压实可以使试件内部的集料分布得更加均匀。随着空隙情况的改善,面积空隙度的下降,在宏观上就表现为各项路用性能更强。

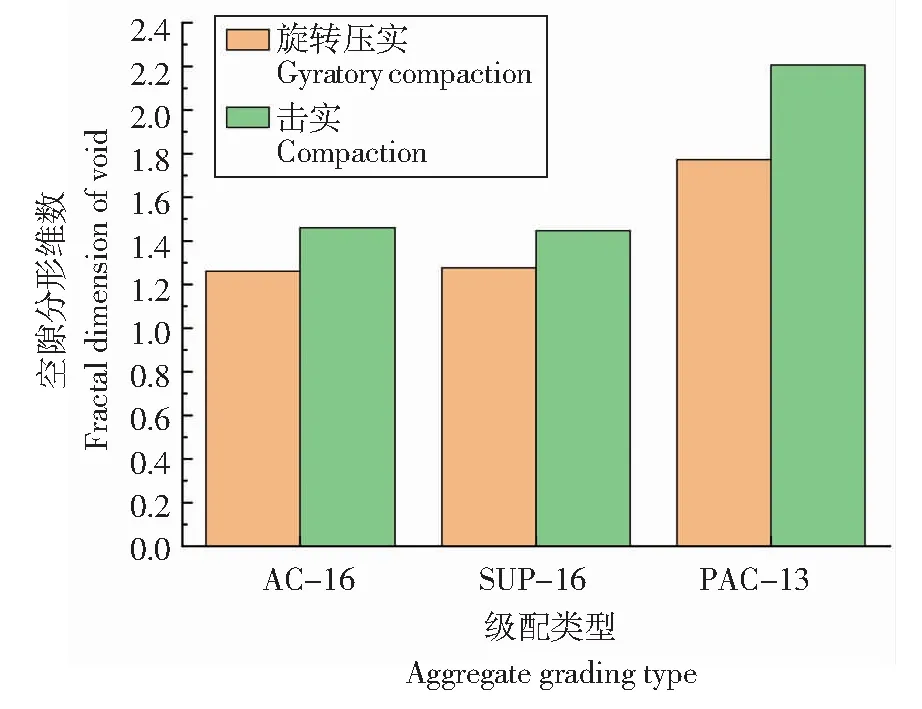

(4)空隙分形维数分析

分形维数是通过分形来表征不规则事物的内在规律的程度,一般用来描述复杂形体的不规则性的量度,数值越小,则表示该物体的形状越规则,数值越大,表明其形状越复杂。其表达式为

lnP=C+ (D/2)×lnA。

式中:P表示形体周长;A表示面积;C为常数;D为不规则图形边界线的分形维数[20]。

不同类型试件的空隙分形维数如图8所示。由图8可以看出,无论是AC-16、SUP-16还是PAC-13试件,旋转压实成型试件的空隙分形维数都要比击实成型试件的空隙分形维数要小。空隙分形维数小,则证明旋转压实成型试件的空隙形状更规则,内部空隙更少,面积空隙度更低,更加密实,性能更强。分析其原因可能是因为在相同的级配下,试件在成型过程中大粒径颗粒先形成骨架,然后细集料在内部压实的作用下填充内部空隙。旋转压实成型的试件相对于击实成型的试件来说,在成型过程中由于底座会以一定角度旋转,会使集料产生细微变化,整个试件既受竖直方向上的压力也受水平方向上的剪力,使整个试件整体受力更加均匀,细集料能更好地填充内部空隙。

图8 不同级配的空隙分形维数Fig.8 Void fractal dimension of different grades

(5)整体空隙结构分析

根据图5的断面图,通过软件分析可以得到不同试件的内部空隙数据(表5)。从而可以看出,无论是马歇尔击实试件还是旋转压实试件,上侧下侧的空隙都要比中间的空隙多,呈现中间少上下多的分布形式。另外旋转压实试件的空隙明显要更加均匀,而马歇尔击实试件空隙形状更不规则,孔隙更多。究其原因,可能是因为马歇尔击实试件在从松散到紧实的过程中,先形成了外部骨架,然后在内部细集料填充进去,所以会导致内部空隙分布不均匀,空隙较多。而旋转压实试件在形成过程中由于旋转的作用,导致在形成过程中细集料填充与骨架成型同时进行,使得内部空隙更加均匀,空隙更少。

旋转压实成型的沥青混合料有着相对于击实成型的沥青混合料更加稳定的结构。这是因为击实成型的沥青混合料在击实成型时只是简单地将沥青混合料上下压实,在压实过程中,集料相互之间的位置已经基本固定,导致击实时除了将粗集料击碎以外,不会产生位置间的相互移动。而旋转压实成型的沥青混合料在成型时,由于旋转压实仪内部的底座在实验时会以一定的角度进行旋转,因此会导致在集料相互挤压过程中产生微小的相对移动,使集料相互之间发生细小的位移变化,从而形成更加密实的结构。在图5中不同成型方式的断面扫描图中可以看出来,旋转压实成型试件的空隙数量比击实成型试件的空隙数量少得多。

3 结论

(1)不同成型方法对沥青混合料路用性能有着明显的影响。无论是试件AC-16、SUP-16,还是试件PAC-13,旋转压实成型试件的高温性能、低温性能和水稳定性能都比击实成型试件更好。相对于击实成型试件而言,旋转压实试件断面的空隙更少、结构更密实、密度更大,水分更难以进入沥青混合料空隙中,从而增大了沥青混合料的强度和集料的黏结性。

(2)旋转压实可以明显改善沥青混合料的空隙情况。相比较击实成型试件来说,旋转压实试件的各个断面空隙数据均有不同程度的减小,对于多孔沥青混合料来说更为明显。

(3)对AC-16、SUP-16和PAC-13沥青混合料试件来说,击实和旋转压实成型的沥青混合料空隙都呈现出中间少、上下多的分布形式,并且旋转压实使沥青混合料内部空隙更加均匀,空隙率相对更少。旋转压实成型可以改善沥青混合料内部的空隙分布,无论是密集配沥青混合料还是多孔沥青混合料,其内部的空隙都有明显的减少,并且对多孔沥青混合料的影响相对来说比较大。

(4)细观结构的研究结果表明,旋转压实成型的沥青混合料试件在压实过程中,会因为旋转而产生错动,从而导致集料分布更加均匀,空隙更加合理,结构更加稳定。因此,旋转压实试件的路用性能比击实成型试件的路用性能好。