沸石粉对沥青及温拌SMA混合料性能影响研究

王黎明,马堃,李尊鹏

(东北林业大学 土木工程学院, 哈尔滨 150040)

0 引言

沥青玛蹄脂碎石(Stone Mastic Asphalt,SMA)混合料一般使用聚合物改性沥青作为胶结料,且拌和过程中需要加入较多的矿粉和纤维,为保证路面的压实效果,其拌和与压实温度通常比沥青混凝土(Aspaalt Concrete,AC)混合料高10~20 ℃,加热过程对能源的消耗相对更大[1]。因此,在保证路用性能的前提下,对SMA混合料而言,基于温拌(Warm Mixture Asphalt,WMA)技术降低施工温度所带来的节能减排效益将更为明显[2]。目前常用的温拌技术可分为4大类:发泡降黏、高熔点石蜡降黏、稀释降黏、表面活性剂界面润滑及降黏[3]。将不同温拌技术与SMA相结合的研究目前已经有一定的基础,李艳霞[4]研究了沸石发泡型温拌剂和高熔点石蜡降黏温拌剂对SMA混合料性能的影响,认为沸石发泡型温拌剂可以提高混合料的高温性能和低温性能,而高熔点石蜡降黏温拌剂对低温性能不利;张涛等[5]研究了有机降黏剂型温拌剂对不同级配的SMA高低温性能的影响,认为该温拌剂对SMA-10、SMA-13、SMA-163种级配的沥青混合料高温性能均有较大改善;李仪等[6]研究了表面活性剂型温拌剂及纤维掺量对SMA混合料服役性能的影响,认为当温拌剂掺量为1%,纤维掺量为0.15%时,降温幅度可达31 ℃;张业茂等[7]将温拌SMA与热拌SMA的路用性能进行了对比分析,认为热拌和温拌SMA沥青混合料的路用性能相当。温拌技术的共同作用方式是显著影响热态混合料的施工状态,而不影响冷态混合料的服役状态。可以看出,不同类型温拌技术在施工过程中发挥影响的作用过程不同,在混合料中的残留影响也有差异,由于间断密集配混合料对施工温度(尤其是压实温度)更敏感,这种影响的差异在SMA中会得到放大。对SMA来说,工作特性的影响效果是否能从拌和阶段延续到压实阶段,进而影响压密程度和服役期性能,须结合不同温拌技术进行单独的研究[8]。

掺入含结晶水沸石粉是发泡降黏温拌技术的一种,其使用简单,价格低廉[9]。但是由于其体积用量相对其他类型的温拌技术较高,相当于显著增加填料的用量,会使得AC型混合料的外观状态显得干枯。但这种体积用量增加对矿粉用量很高的SMA来说问题不大,甚至可能对混合料性能呈正向影响。本研究采用基于发泡降黏机理的沸石粉做温拌添加剂,根据沸石粉参与SMA混合料拌和中的不同阶段,分别设计对比性的沥青胶浆黏度、热重分析、混合料压实特性和常规路用性能等试验,分析沸石粉发泡作用及残留物对沥青和混合料从施工到服役2个不同阶段性能的影响规律,评价沸石粉温拌技术对SMA混合料的影响。

1 材料与方法

1.1 试验材料

1.1.1 集料与沥青

试验材料采用玄武岩集料、石灰石矿粉、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)改性沥青,矿料、沥青基本技术指标及规范(《公路工程集料试验规程(JTG E42—2005)》《公路工程沥青及沥青混合料试验规程(JTG E20—2011)》)要求见表1—表3。

表1 矿料主要技术指标Tab.1 Technical performance of aggregate

表2 矿粉主要技术指标Tab.2 Technical performance of mineral powder

表3 SBS改性沥青主要技术指标Tab.3 Technical performance of SBS modified asphalt

1.1.2 沸石粉

试验用沸石粉EC-130由人工合成沸石制得,理化性能试验指标见表4。

从化学角度看,沸石粉是由含水的铝硅酸盐组成;从结构上来看,沸石粉是一种空间框架结构,其框架构成为硅氧四面体(四氧化硅),硅离子处于中间位置,周围包围着4个氧离子,形成空间网络结构[10],如图1所示。沸石粉空间网络结构中所包含的结晶水可以在高温下持续释放,与高温沥青作用使之发泡,因泡沫润滑作用提高低温条件下混合料的施工和易性[11]。

表4 沸石粉EC-130理化性能指标Tab.4 Physical and chemical properties of zeolite powder EC-130

图1 沸石粉空间结构Fig.1 Spatial structure of zeolite powder

1.2 SMA混合料级配及最佳沥青用量

试验级配类型选择SMA-13型,由标准筛孔分档集料逐级回配得到,组成见表5,通过马歇尔试验确定热拌SMA混合料拌合温度180 ℃、成型温度170 ℃时的最佳SBS改性沥青用量为6.2%。为减少其他因素对混合料性能影响的干扰,温拌SMA混合料的制备仅改变拌和与成型温度,矿料级配组成及沥青用量与热拌SMA混合料保持一致,沸石粉掺量按经验选用混合料质量的0.3%。

表5 SMA-13型矿料级配组成

2 结果与分析

2.1 沸石粉发泡及残留物对沥青的影响

沸石粉在沥青中遇热产生气泡,导致沥青体积变大、膨胀,改变了沥青的流变特性[12]。沸石粉在SMA混合料中仅发生物理变化,其残留物粉末与沥青拌合成为沥青胶浆,但由于沸石粉本身的掺量过低,仅占沥青质量的5%左右,而SMA混合料本身就具有矿粉用量大的特点,粉胶比一般超过1.2[13],故沸石粉对沥青胶浆性质的影响不显著。

2.1.1 高温黏度分析

为探究沸石粉对沥青拌和状态下黏度的影响,本研究设计在高温沥青中加入沸石粉剪切30 s,分别制备多组试样,取掺量间隔2%,温度间隔15 ℃[14],并以未添加沸石粉的改性沥青为对照,测定其运动黏度进行对比分析。通过布氏旋转黏度计对改性沥青及沸石粉-改性沥青进行高温状态下表观黏度的测定,选择转速50 r/min、21号转子进行试验,试验结果如图2所示。

图2 沸石粉-改性沥青黏温关系曲线Fig.2 Viscosity temperature relationship curve of zeolite powder modified asphalt

掺入沸石粉后,改性沥青的黏度仍随温度升高而降低。在同一温度下,改性沥青的黏度随沸石粉掺量增加而降低,试验温度120 ℃时,降黏效果最为明显,黏度从5.81(Pa·s)降低至1.35(Pa·s)。说明沸石粉作为持续性发泡物质具有降低沥青黏度的作用。在试验温度从120 ℃升高至165 ℃的过程中,未添加沸石粉的改性沥青黏度从5.81(Pa·s)降低至0.52(Pa·s),降低了91.1%;沸石粉掺量为2%时黏度从2.93(Pa·s)降低至0.34(Pa·s),降低了88.5%;沸石粉掺量为4%、6%时降黏效果比较相似,黏度从1.36(Pa·s)降低至0.22(Pa·s),降低了83.7%。说明沸石粉对改性沥青黏度方面的温度敏感性存在负面影响。试验温度120 ℃条件下,与未添加沸石粉的对照相比,沸石粉掺量为2%的改性沥青降黏幅度为48%,降黏效果与未添加沸石粉的对照温度升高14.9 ℃一致;沸石粉掺量为4%、6%时降黏幅度分别为76%和77%,降黏效果与未添加沸石粉的对照温度升高29.7 ℃一致。为达到温拌沥青混合料所要求的拌和及压实温度下降15~30 ℃的要求,在后续试验中应设置降黏幅度较高的4%及6%掺量进行其他试验。

为探究沸石粉残留物对沥青高温黏度的影响,本研究设计在高温沥青中加入沸石粉剪切30 s,分别制备多组试样,取掺量间隔2%,保温静置1 h后,测试其135 ℃黏度,此时沸石粉发泡作用已经结束,但其失去结晶水的残留物依然可能对沥青黏度产生影响。试验结果见表6。

表6 沸石粉残留物对改性沥青黏度的影响Tab.6 Effect of zeolite powder residue on viscosity of modified asphalt

表6中数据显示,随着沸石粉掺量增至6%,改性沥青135 ℃运动黏度从2.88(Pa·s)提升至3.32(Pa·s),提升了15.4%。同掺量试验组135 ℃高温黏度从2.88(Pa·s)下降至0.68(Pa·s),下降了23.5%。说明沸石粉中的结晶水充分释放后,残留物会使沥青的高温黏度略有升高。

2.1.2 热重试验分析

通过热重法分析时间与质量、温度变化的相互关系,可以确定沥青的热重曲线(TG)变化,分析沸石粉对改性沥青分解温度及残留物等[15]。本研究采用的热分析仪为STA600,使用氮气作为补充气,设定升温速率10 ℃/min,温度范围40~640 ℃,得到改性沥青及加入6%沸石粉后的改性沥青热重曲线试验结果,如图3所示。

图3 改性沥青及沸石粉-改性沥青TG曲线Fig.3 TG curve of modified asphalt and zeolite powder modified asphalt

2组试样的质量随温度变化规律基本一致,试验温度从40 ℃升到230 ℃的过程中,试样质量不发生改变,从230 ℃起,试样质量开始减少,当试验温度达到320 ℃时试样质量减少速度明显提升,直至试验温度达到500 ℃后,试样质量基本保持不变。说明掺入沸石粉不会改变温度提升对改性沥青分解过程的影响。

改性沥青质量残余率为14.5%;掺加沸石粉的改性沥青质量残余率为24.8%。2组试样残余质量率差异远超沸石粉的掺量,说明加入沸石粉后改性沥青在高温状态下氧化缩合的质量变少了。原因是沸石粉中结晶水在高温环境下蒸发之后,结构中空隙吸附沥青中的轻质组分,抑制其在高温条件下的氧化缩合。热重试验中沥青高温下化学性质变化与拌和与服役中的热氧老化相同[16],可以间接证明沸石粉残留物可以提高沥青的抗老化性能。

2.1.3 基础服役性能分析

沸石粉与沥青拌和后对于沥青温度敏感性、硬度、塑性和黏度等的影响,可通过常规路用性能试验和运动黏度试验,从软化点、延度、针入度和运动黏度等方面进行分析研究。

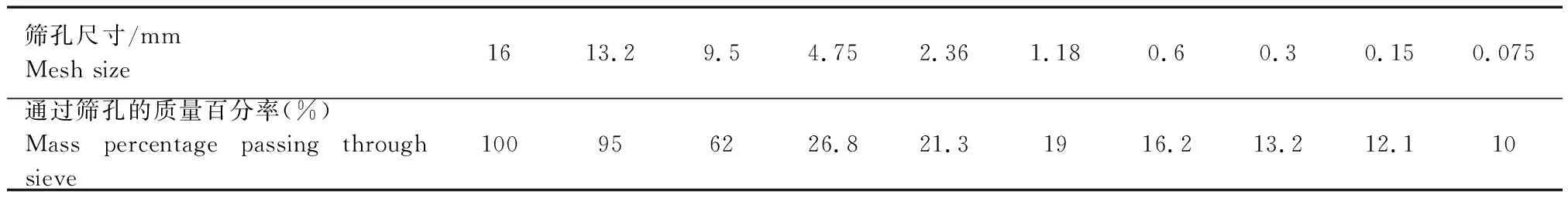

分别对SBS改性沥青、沸石粉-改性沥青、脱水沸石粉-改性沥青及矿粉-改性沥青4种材料测试软化点、延度和针入度。试样中,沸石粉的掺量分别占改性沥青质量的4%和6%,经过前期试验沸石粉含水率为21%,故在加入脱水沸石粉及矿粉时,分别占改性沥青质量的3.2%、4.8%。试验结果见表7。

表7 沸石粉对改性沥青性能的影响

且随着沸石粉用量的增加,改性沥青的软化点提高,针入度、延度降低,说明沸石粉能降低沥青的低温性能和感温性能,改善沥青的高温稳定性,但沸石粉对沥青性能的影响极其微弱。在改性沥青中加入沸石粉后,其软化点、针入度和延度变化都与加入等量矿粉的改性沥青变化趋势一致,说明沸石粉残留物对沥青的影响与矿粉相近,即在服役阶段,温拌混合料在材料方面可以认为相当于热拌混合料加入了微量矿粉。

2.2 沸石粉对SMA混合料施工温度的影响

空隙率是衡量沥青混合料是否密实的基础指标,达到特定的空隙率是沥青路面施工的关键目标。同等压实条件下,沥青混合料的空隙率与成型温度密切相关;同等环境和施工工艺条件下沥青层铺筑热扩散过程相同,压实成型温度衰减与拌和温度呈正相关。模拟沥青混合料自拌和、运输、摊铺到压实的温度衰减过程,以变温度拌合并固定衰减幅度后成型试件的空隙率可反映温拌技术对混合料施工过程的影响[17-21]。

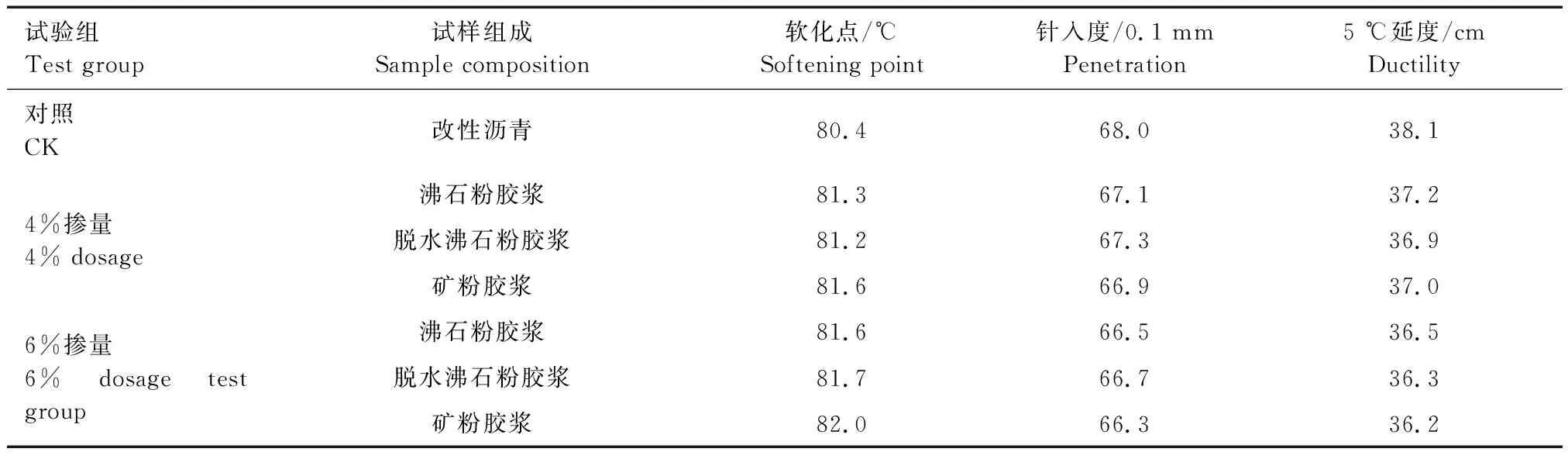

设计加入沸石粉的SMA混合料拌和温度为150~165 ℃,间隔5 ℃的变温拌和,与未加沸石粉的热拌(150~180 ℃)SMA混合料对比试验,马歇尔击实成型温度设定为拌和温度基础上降低10 ℃(相当于试验室条件下拌和后即刻成型的衰减温度)。以成型后的空隙率考察沸石粉对SMA混合料的施工温度影响。试验结果如图4所示。

图4 温拌温度区间内SMA混合料的孔隙率Fig.4 Void ratio of SMA mixture in warm mixed temperature range

沸石粉能够在150 ℃/140 ℃~165 ℃/155 ℃拌和与成型温度区间将SMA混合料的孔隙率从4.87%~6.05%降低至3.86%~4.98%,同一温度下孔隙率平均降低1%左右,证明在较低的温度区间,沸石粉可使SMA混合料达到更高的压密程度。当温拌SMA混合料拌和及成型温度为160 ℃/150 ℃时,其孔隙率与热拌料180 ℃/170 ℃时的孔隙率相当,即0.3%掺量的沸石粉的降温幅度可以确定为20 ℃。综合考虑,以160 ℃/150 ℃组合为温拌SMA混合料后续性能研究的制件标准。

2.3 沸石粉对SMA服役性能的影响

2.3.1 沸石粉对SMA混合料体积及马歇尔性能的影响

以拌和/成型温度160 ℃/150 ℃组合分别制备温拌混合料,并与无沸石粉SMA混合料热拌成型试件进行对比,测试含孔隙率的体积参数和马歇尔稳定度等力学性能参数,对比性试验结果见表8。

表8 温拌与热拌SMA混合料体积参数对比Tab.8 Comparison of volume parameters between warm mix and hot mix SMA mixture

由表8可知,在拌和/成型温度为160 ℃/150 ℃制件条件下,除体积指标外,加入沸石粉的温拌成型试件的马歇尔稳定度、流值与拌和/成型温度180℃/170℃热拌SMA混合料相当,可初步判定掺入量0.3%的沸石粉降温20 ℃拌和与成型的混合料,其服役期力学性能不会受到明显影响。

2.3.2 沸石粉对SMA混合料析漏与飞散特性的影响

分别对热拌与温拌SMA混合料进行析漏试验和飞散试验,以考察沸石粉对SMA流动性和黏附性的影响,试验结果见表9。

表9 析漏与飞散试验结果

温拌SMA混合料的析漏损失和飞散损失均满足要求。温拌SMA混合料析漏量从0.073%减少至0.057%;飞散量从3.5%增加至5.4%。形成这种变化规律的内在机理可能是沸石粉残留物在沥青胶浆中起到与矿粉类似的作用,可吸附更多沥青,使混合料的析漏量降低;在温拌状态下,集料表面的孔隙体积变化受温度影响减弱,造成降温后集料与沥青膜之间的负压变小,使混合料整体黏结力下降,导致混合料的飞散量升高。但上述抗析漏与飞散指标变化不大,在可接受的范围内且依然满足工程技术标准。

2.3.3 沸石粉对混合料高温稳定性的影响

分别对热拌SMA混合料和以沸石粉为温拌剂的温拌SMA混合料进行车辙试验,考察其高温稳定性影响,试验结果见表10。

表10 车辙试验结果

温拌SMA混合料的动稳定度从6 290次/mm下降至5 785次/mm,下降了8%。该值幅度较小,且车辙试验的动稳定度对试件压密程度(空隙率)非常敏感,热拌与温拌轮碾成型试件空隙率的微小不同可能是带来试验结果的差异的内在原因。另一方面,沥青胶浆或玛蹄脂中沸石粉的发泡残留也可能带来高温性能略低的原因。该差异很小,可判断温拌和热拌混合料的高温性能差异不明显。

2.3.4 沸石粉对SMA混合料低温抗裂性的影响

分别对热拌SMA混合料和以沸石粉为温拌剂的温拌SMA混合料进行低温小梁弯曲试验,试验结果见表11。

表11 低温小梁弯曲试验结果

温拌SMA混合料的破坏弯拉应变从3 240.15下降至3 025.54,比热拌料略低6.6%。与高温性能差异分析同理,试件空隙率差异(试验误差)与发泡残留可能是带来低温性能差异的内在原因,但也有与高温性能类似,该差异不明显,低温服役性能几乎无显著区别。

2.3.5 沸石粉对SMA混合料水稳定性的影响

分别对热拌SMA混合料和以沸石粉为温拌剂的温拌SMA混合料进行残留稳定性和冻融劈裂试验,试验结果见表12。

表12 水稳定性试验结果

温拌SMA混合料的残留稳定度从91.6%提高至93.5%;冻融劈裂抗拉强度比从90.5%下降至89.3%,二者虽有不同,但差异都很小,可以看作是受试验误差影响。沸石粉残留物对沥青与集料之间的黏附性并未造成明显影响,混合料的水稳定性基本一致。

3 结论

(1)含结晶水沸石粉在拌和初期可以明显降低沥青黏度,掺量6%时可使新制沥青样品的135 ℃黏度降低至23.5%,从而带来温拌效果;沸石粉发泡作用结束后,降黏效应消失,保温静置1 h后的高温黏度略有提高。

(2)热重分析试验表明,在300~400 ℃的条件下,掺沸石粉改性沥青的质量残留率明显大于对照组,同时其比率差值远大于沸石粉掺量。说明由于沸石粉对沥青中轻质组分的吸附作用,使沥青高温下易氧化缩合的比例降低,这种高温化学性质变化与沥青材料在拌和与服役中的热氧老化相同,证明沸石粉残留物可提高沥青的抗老化性能。

(3)沸石粉掺量4%~6%的SBS改性沥青发泡结束后的针入度、延度及软化点均略有变化,具体表现为针入度和延度降低,软化点提高,该现象与在改性沥青中掺入等量矿粉的性质变化趋势一致,可以认为沸石粉残留物对改性沥青性能的影响与矿粉一致。

(4)沸石粉掺量为混合料质量0.3%,拌和与成型温度降低20 ℃的SMA混合料,其力学性能、抗飞散性能、高温稳定性和低温抗裂性均略有下降,但下降幅度微小,对路面服役无显著影响。