论桥梁项目移梁支架基础PHC管桩的应用

邓加贵

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

临时支架结构在大型桥梁项目施工中较为常见,传统支撑类型多为钢管桩结构,该结构在基岩地质情况下难以将空芯钢管有效坎入岩层,使其利用端承力能力降低,结构承载力难以满足桥梁建设的高负荷要求。PHC管桩为空心圆筒型混凝土预制构件,采用先张预应力离心成型工艺制备而成,是大型桥梁、公路、高速、铁路等项目常见的预应力高强度混凝土管桩,在1.0 MPa压力、180 ℃蒸汽中养护后成型[1-2]。某公路桥梁跨移梁支架施工中,因基础承载力高,传统钢管桩基础结构无法满足其项目需求。该文结合实例项目采用PHC管桩作为临时移梁支架满足了桥梁施工需求,工程实施效果显著。

1 工程概况

某公路桥梁主桥结构为双塔双索面钢混组合梁斜拉桥,项目为高速公路控制性工程。该桥梁29号主塔至32号桥墩为南侧主桥梁,跨度约251 m,南侧主桥梁由预制混凝土箱梁组成,该结构宽38.5 m,中心线位置高度为3.823 m,采用分离式双箱结构组建。项目施工选用工艺为高空支架预制-移梁-拼装方案,最大移动距离为220 m,预制混凝土箱梁可分为38段,单节段最大重量达1 067 t。

2 移梁支架预制管桩基础的设计

该项目施工过程中,为便于南侧跨预制梁段拼接、运输、转移、存储等,进行了长220 m、宽20 m大型高空临时轨道式支架施工。

施工过程中,为避免桥梁段开裂须严格控制支架沉降变形指标,尤其是在拼装和移动过程中控制沉降小于2 cm,项目对支架基础承载力要求高且桥梁节段重量大,根据设计需求单桩承载力须大于255 t。单桩承载力要求高,常规钢管桩结构无法沉入基岩完成坎岩,承载力不足,无法满足该项目需求,无法充分利用桩基端承力,不利于项目顺利开展。在实践中,钻孔灌注桩则存在污染环境、费用高和工期长的特点,不易于推广。临时支架结构搭设环节,须于桥尾处覆盖厚度为22 mm的黏土,保持其单轴抗压强度大于21.5 MPa,黏土层下为粉砂质泥岩。

PHC管桩作为支架具备成桩快、承载力高、操作便捷等特点[3],综合对比后,确定该项目临时基础支架选用PHC高强预应力管桩。根据国家标准图集04ZG207,该项目PHC管桩选定型号为φ500×100AB型,其详细参数如表1所示。

表1 PHC预应力管桩参数表

该项目移梁支架基础为PHC管桩,管径500 mm,基础管桩长度大于23.8 m且于施工区域向强风化岩层下埋深度大于1.5 m。地面位置浇筑一个1 m厚的混凝土承台连成整体。详见图1所示。

图1 PHC预应力管桩基础结构图(单位:cm)

以《公路桥涵地基与基础设计规范》相关要求结合实地勘测资料,按照端承摩擦桩标准进行PHC管桩的单桩轴向受压承载力容许值计算,依据公式[Ra]=1/2ζsu∑qikli+u∑c2ifrkihi+c1Apfrk获得混凝土PHC管桩单桩轴向受压承载力容许值333.76 t,符合项目承载力需求。该项目工程中,共计使用混凝土PHC管桩256根,合计长度7 000 m。

3 移梁支架预应力管桩基础的施工

3.1 沉桩方法

静力压桩和柴油锤锤击入沉桩为移梁支架预应力管桩基础常用沉桩手段,前者对地基要求高且需提前预备施工土地,占地面积大,多用于空旷区域,住宅区较近的项目则用柴油锤锤击入沉桩方法[4]。

3.2 沉桩设备

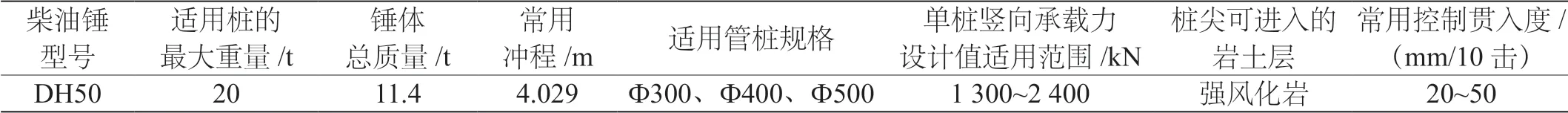

结合项目需求,结合实地勘测数据,沉桩设备选用DH50筒式柴油锤,该设备自带导向架,操作便捷,详细参数如表2所示。

表2 DH50筒式柴油锤参数表

3.3 桩尖设置

预应力混凝土管桩底部设置钢十字形桩尖并通过焊接方式连接桩端钢箍,提高预应力混凝土灌装端承力以增加其入土深度。

4 打桩施工方案

4.1 试桩

选定29#墩承台回填土区域作为试验桩,另根据实际情况选取30#墩与31#墩工程桩进行试验,根据低层区域的地基承载力情况进行分析。通过现场试验确定单桩实际竖向抗压极限承载能力和不同荷载情况下管桩沉降数据,了解打桩设备技术性能并确定详细施工控制参数。以反力抗拔桩+600 t千斤顶加载方式试桩,详见图2所示。

图2 试验桩示意图(单位:cm)

试验桩过程中,桩顶沉降变形值由试桩顶部的千分表获得。试验加载采用慢速维持荷载法,通过逐级加载,对每级荷载达到相对稳定后进行下一级荷载,直至终止加载。试桩环节最大试验荷载为3 000 kN,现场勘测数据显示,3 500 kN荷载情况下,检测桩累计最大沉降值为10.34 mm,荷载卸除后,空载试桩沉降值为1.08 mm。详见图3所示。

图3 管桩荷载—沉降图

3 500 kN荷载压力下,11-B江侧桩的试桩最大沉降值为8.335 mm,荷载卸除后,空载试桩沉降值为0.16 mm,详见图4所示。

图4 11-B管桩荷载—沉降图

4.2 沉桩

项目施工环节,施工顺序为高处向低处、江侧跨向岸侧跨逐跨施工以减少后沉桩对先沉桩的侧向挤压力,避免出现桩位偏斜影响项目质量。为控制施工质量,需于每跨打桩工程区域设置2个水准点并与控制桩相匹配,确保施工不影响被试压桩。设置轴线控制桩并保持其与外墙距离5~10 m,保持合理高度。混凝土管桩头顶部位置为刚性结构,需在桩帽与桩、桩锤与桩帽之间添加12 cm以上草垫、纸皮、麻袋或硬木等隔离层避免锤击过程中锤头破裂,并为锤击过程提供一定的缓冲效果,起到保护桩头作用。

在打桩时应对管桩锤击垂直度严格控制,时刻保持桩身、桩锤、桩帽和送桩器在同一垂直线。管桩起吊到位后插入地面,垂直度偏差须小于0.5%,锤击过程中需借助长条水准尺进行垂直度的校正,保障锤击过程中桩身、桩锤和桩帽等结构保持垂直度一致。锤击过程应保持动作连贯性,尽可能减少中间停顿时间并防止锤击深度达到预计深度时接桩[5]。

4.3 接桩

不同节段管桩接桩时,应保持上节管桩与下节管桩垂直度一致,两者之间错误偏差需小于2 mm,且接桩操作需于地面0.5~1 m位置进行,为上节桩就位便利可于下节桩头处设置导向箍。使用铁制刷子将管桩上下端接口面清理干净,保持接口处金属光泽明显。以点状对称焊接方式将不同节段桩焊接,上下节管桩间隙放置铁片,焊接过程中选择合适位置对称焊接4~6个点,随后待两节管桩固定后将端头位置导向箍拆除,两名焊接人员对称进行焊接,焊接层数超过两层并将焊渣清理干净,分层操作并确保焊缝饱满,焊接操作连续进行不得出现断点。焊接完成后,待桩头自然冷却后方可锤击管桩,避免使用冷水冲击焊头加速冷却,也不能焊接完成后直接夯击,需自然冷却8 min以上。

4.4 收锤

桩尖到达桩端持力层后,以最后三振十击贯入度控制桩锤判断手锤标准,结合试桩试打数据确定最后三振十击贯入度,一般情况下保持20 mm。

4.5 截桩

专用锯桩器截割桩头,精准测量确定高出装顶标高的桩头尺寸,按照标准尺寸切割断接线,保障施工质量。桩头切割时应将多余的桩头混凝土打掉,将预留主钢筋调直,使用钢刷将其清理洁净。根据实际施工效果,工程应用中5PHC管桩沉桩数据为100 m/T天,工期用时70天,预应力管桩基础施工顺利完成,为后续工序的顺利实施奠定了有利基础。

该项目移梁支架以预制管桩为基础,为大吨位预制节段梁高空移位、存储、对接等提供充足承载力,确保工序顺利完成,管桩最大沉降为7 mm,符合项目施工要求和操作规范。

5 结论

PHC管桩具备承载力高、应用便捷、施工快速、预制方便等特点,可有效击入岩层利用端部承载力,在大型桥梁、公路等项目建设中应用效果显著,为特大型、重荷载桥梁临时支架基础提供了新的方案,可为同类项目工程施工提供经验参考。