中厚板厂定尺剪立导辊提高对中精度技术改造

张炳泉

(天津钢铁集团有限公司,天津 300301)

0 引言

定尺剪是中厚板生产线的重要工艺设备,而定尺剪立导辊装置是钢板剪切对中的关键设备,其作用是保证钢板剪切前钢板中心线与剪刃剪切方向垂直,它对定尺剪切精度的控制起到十分重要的作用。天津钢铁集团有限公司(以下简称天钢)中厚板厂定尺剪改造前,其立导辊装置是由分布在辊道两端的短行程移动式立导辊和长行程移动式立导辊装置组成。原立导辊装置在其短行程立导辊装置对中过程中,经常出现过钢时撞击设备的情况,造成钢板对中位置错误,严重时还会导致钢板报废。另外,短行程立导辊内液压缸没有被推到指定的位置,也会造成对中精度偏差,使得剪切时钢板头部出现斜边,影响钢板质量。

为解决定尺剪移动式短行程立导辊对中精度低、位置偏差大的问题,天钢决定对短行程立导辊装置的定位结构进行改造,通过定尺剪立导辊故障原因的分析和参数校核,最终确定了改造方案。本文对定尺剪移动式短行程立导辊装置改造方案进行了分析和说明,并对原装置的轴承、立导辊架体、地脚螺栓等所有受力元件进行强度校核,以确保改造后设备的稳定性。

1 定尺剪立导辊装置简介

1.1 定尺剪原立导辊装置构成

图1为定尺剪立导辊装置示意图。定尺剪立导辊装置是由9组长、短行程立导辊装置构成,每组间距6m,导向长度48m。其中,长、短行程立导辊装置均由对中小车、立导辊装配和液压缸构成。长行程液压缸行程为1975mm,对中小车辊面距辊道中心线为1800mm;短行程液压缸行程为50mm,对中小车辊面距辊道中心线为1675mm。两种行程立导辊装配按照图1尺寸要求进行,并均在一条直线上调好位置后方可进行定位。

图1 定尺剪立导辊装置示意图

1.2 立导辊装置工作原理

定尺剪在剪切钢板前需要先对中,然后再进行剪切。使用步骤是:先伸出短行程立导辊的对中小车,然后移动长行程立导辊将钢板推到短行程对中小车处进行对中;待钢板运送到剪切位置时,再由长行程立导辊将钢板摆到指定位置,确保钢板中心线与剪刃剪切方向垂直,最后进行剪切。

2 定尺剪原立导辊液压缸推力计算及分析

2.1 定尺剪原立导辊液压缸推力计算

图2为立导辊液压缸简化图。其中:图2(a)为长行程液压缸简化图,图2(b)为短行程液压缸简化图。

图2 立导辊液压缸简化图

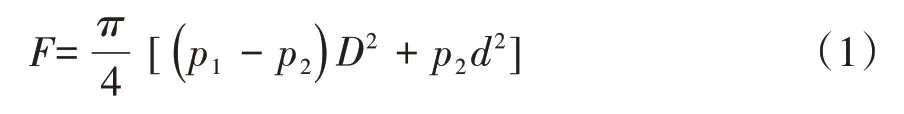

已知:定尺剪立导辊装置长行程液压缸规格型号为80/56-1975,工作压力为12MPa;短行程液压缸规格型号为50/36-50,工作压力为12MPa。根据已知数据分别计算长行程液压缸推力F1及短行程液压缸推力F2。公式(1)为液压缸推力计算公式。

式中:p1为液压缸入口压力,MPa;p2为液压缸出口压力,MPa;D为缸径,mm;d为杆径,mm。

2.1.1 长行程液压缸推力计算

已知长行程液压缸:p1=12MPa,p2≈0MPa。

由公式(1)计算得出:F1=60288N≈60.3kN

2.1.2 短行程液压缸推力计算

已知短行程液压缸:p1=12MPa,p2≈0MPa。

由公式(1)计算得出:F2=23550N≈23.6kN

2.2 推力计算分析

由于目前每组立导辊装置由安装在轨道上的长、短行程立导辊装置各一套构成,且由计算结果可知F1>F2。由此可断定长行程液压缸使用过程中,会造成短行程液压缸处的立导辊推不到位的问题。另外在力的作用下还会造成短行程液压缸活塞密封受损,使液压缸推力下降,工作行程不到位。这不但影响了设备的使用寿命,还会严重影响钢板运输及剪切前的对中精度,造成切板时的板型缺陷,严重影响成材率。对此,将短行程液压缸推动的立导辊装置更换为固定式立导辊能,可有效解决这一问题。

3 定尺剪立导辊装置改造方案

3.1 改造分析及方案说明

将原有定尺剪立导辊装置的结构改为一组长行程立导辊装置对应多组固定式立导辊装置,并且辊距由6000mm改为1200mm。这样可使短行程立导辊处所受的推力平均分配到多个立导辊上,可有效提高对中精度。由于去除原有短行程立导辊装置液压缸,故能从根本上解决液压缸损坏而导致的立导辊对中精度不准问题。取而代之的是设计制作水平放置的内嵌立导辊的挡板以及相应的固定结构。

为了改造方案设计更严谨,要对轴承、立导辊架体、地脚螺栓等所有受力元件进行强度校核,以确保改造后设备的稳定性。

3.2 对立导辊在用轴承的负荷情况进行校核

目前1号定尺剪立导辊挡辊装配所用的轴承型号为No.6218的深沟球轴承(内径d=90mm,外径D=160mm),每个立导辊装配两件轴承。为安全起见,需对立导辊在用轴承的负荷情况进行校核。

3.2.1 轴承所需的最小负荷校核

因为深沟球轴承在一定负荷下才能处于良好的工作状态,尤其是负荷方向频繁改变的工况。轴承内部球体及保持架的惯性力、润滑剂等都会对轴承正常使用造成影响,所以要对轴承所需的最小负荷进行估算。由机械设计手册(第六版)可知,深沟球轴承最小径向负荷可用公式(2)计算。

式中:F rm为最小径向负荷,kN;k r为最小负荷系数;v为润滑油的黏度,mm²/s;n为额定转速,r/min;d m为轴承平均直径,即(d+D)/2,mm。

查询轴承手册可知,k r=0.025,v=68mm²/s(参照2号极压锂基脂在工况40℃下的黏度值),

由公式(2)计算得出:F rm=0.178kN

因此每个立导辊需承受的最小负荷:F1rm=2F rm=0.356kN。由于F1rm小于液压缸推力F1,故满足要求。

3.2.2 轴承所需的最大当量静负荷校核

轴承所需的最大当量静负荷P0是指:轴承静止时,最大承载滚动体和滚道的接触区产生的最大应力与实际承载条件下的最大接触应力相等时,所对应的假想载荷。在实际复杂的负荷条件下,当量负荷P0可以用来判断轴承是否发生塑性形变。公式(3)为P0计算公式。

式中:P0为当量静负荷,kN;C0为额定静负荷,kN;S0为安全系数。

查询轴承手册可知该轴承的额定静负荷C0为73.5kN。根据实际工况,该处轴承有显著的冲击负荷,因此确定静负荷安全系数S0为1.5。

由公式(3)计算得出:P0=49kN

装配中单个轴承所承受的最大负荷为F1/2,即30.15kN,小于轴承当量静负荷P0,故满足使用要求。

由上述计算可知,立导辊在用轴承当量静负荷满足承受钢板冲撞的使用要求,因此改造方案不需要对轴承的设计进行改动。

3.3 对立导辊支架地脚螺栓负荷的校核

3.3.1 对立导辊支架地脚螺栓最大承载力的校核

目前,选取的固定式立导辊支架地脚螺栓规格尺寸为M30×800,8.8级(标准:GB 799-88)。

查询《螺纹紧固件应力截面积和承载面积》(标准:GB/T16823.1-1997),可知该螺栓的应力截面积A s为561mm2,另外查得六角螺栓的承载面积与应力截面积比A b/A s为1.2,由此可求得地脚螺栓的承载面积A b为673.2mm2。已知8.8级螺栓公称抗拉强度δb为800MPa,计算地脚螺栓所能承受的最大承载力Fmax,公式(4)为Fmax计算公式。

由公式(4)计算得出:

Fmax=538560N≈538kN

立导辊支架4条地脚螺栓所能承受的总承载力:F总=4×Fmax=4×538kN=2152kN。

3.3.2 对立导辊支架地脚螺栓承受钢板推力的校核

图3为立导辊支架受力示意图,其中,图3(c)为该支架的力矩分析图。根据图3(c)所示,做力矩分析。由力矩平衡原理得到公式(5)。

图3 立导辊支架受力示意图

式中:M1是推力F对支架的力矩,N.m;M2是扭力f1、f2对支架的力矩,N.m;F为长行程立导辊装置推钢时作用给固定立导辊的力,N;L是推力F对支架的力臂,m;f1、f2是螺栓承受的扭力,N;l1、l2是扭力对支架的力臂,m。

已知:F为60.3kN,L为805mm,l=l1=l2=275mm,且f=f1=f2。

由公式(5)计算得出:f=88.3kN

且:M1=-M2=F×L=48541.5N.m

综上计算,由于地脚螺栓承受的总扭力f为88.3kN,大大小于0.7倍地脚螺栓所能承受的最大承载力Fmax,即0.7×538kN=376.6kN(0.7为安全使用系数),所以该设计地脚满足现场使用载荷需求。

4 设备安装及调整

安装时要确保固定式立导辊支架的标高为40mm,支架间的平行度保证在±1mm/m,检验时每个固定式立导辊下表面高度要低于运输辊道表面30mm。

在调整方面,固定式立导辊装置安装在偏心量为5mm的偏心轴上,用于调整立导辊辊面的平行度,调整后固定式立导辊之间的平行度应在±0.5 mm/m以内。此外,在支架和固定式立导辊的挡板之间加装一块20mm厚的橡胶垫板,用于缓冲钢板推进时对立导辊支架造成的直接冲击。

5 结语

经过对固定式立导辊装置中立导辊装配轴承及固定支架地脚螺栓的校核,其强度均满足现场生产使用要求。同样,该校核标准也可以在对其他相关设备进行负荷校核计算时应用。

改造后的天钢中厚板定尺剪固定式立导辊装置包括:固定支架22套、水平挡板7组、内嵌固定式立导辊34个,导向距离为39.6m,对中可精确到±1mm。通过改造,定尺剪固定式立导辊装置在满足钢板运输与对中精度的前提下,去除了对中小车及短行程液压缸等设备,不但降低了备件费用、降低了液压系统故障率、减少了日常维护工作量,同时还提高了钢板表面质量和成材率。经过一阶段的使用,明显改善了钢板定位的精度,并且消除了钢板运输过程中的跑偏现象。