降低钢包全流程钢水温度损失的措施与实践

温巨文,武晓阳,路博勋,单庆林,张仕骏,赵晓虎,祖 刚,邝 霜

(河钢集团唐山钢铁集团有限责任公司,河北唐山 063600)

0 引言

随着国内钢铁产能的不断增加,在同质化钢铁企业竞争中,控制好生产效率与产品质量的同时,降低生产成本无疑是提高企业竞争力的重要手段。炼钢流程中,钢水温度成为贯穿转炉、精炼、连铸三个工序的关键参数,因此,自转炉出钢至连铸浇钢全流程中,控制钢包全流程的钢水温度损失,已成为降低炼钢生产成本的一项有效工艺措施[1]。红包出钢是减少钢包全流程钢水温度损失的重要措施[2],唐山钢铁集团有限责任公司某炼钢厂钢包烘烤器全面优化革新后,钢包烘烤温度已达到较好水平,但钢包全流程的钢水温度在各工序之间控制得仍然不稳定。由于钢包在运钢过程中,钢水温度损失较大,需要提高出钢温度来弥补钢水温度损失。提高出钢温度,则会影响钢水的洁净度、降低铸坯质量合格率;若不提高出钢温度,则会增加连铸浇钢中断的风险[3,4]。

为降低钢包全流程的钢水温度损失,该炼钢厂从提高钢包保温性能与优化钢包转运等待时间两个方面进行了研究,提出了优化改进措施,并对措施实施后钢包全流程降低钢水温度损失的效果进行了总结。

1 现状调查与分析

目前,该炼钢厂使用的钢包标称容量为100t,其内衬砌筑结构由钢水侧至包壳侧,分别为工作层、永久层和保温层。其中包壁工作层厚度为200mm、包底工作层厚度为300~350mm,均使用刚玉预制块;渣线区域工作层厚度为200mm,使用镁碳质砖。永久层厚度为105mm,使用高铝质浇注料。保温层厚度为15mm,使用纳米反射保温绝热板。炼钢生产中钢包全流程加盖保温。钢包工作层平均使用寿命160炉次,永久层与保温层使用8~10个包役。

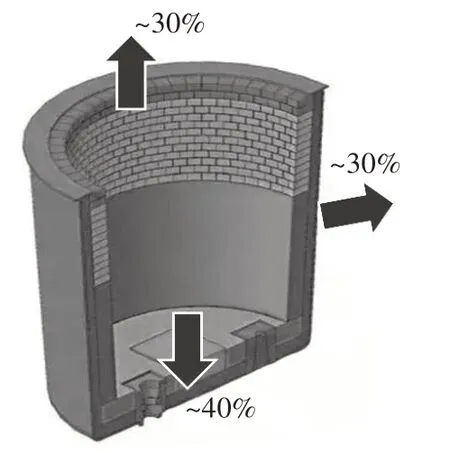

盛有钢水的钢包热量损失主要集中在三个方面,即钢水渣面的热辐射、钢包壳热辐射和钢包耐材蓄热。图1为钢包热量损失模型,由图1可以看出,其中钢水渣面热量损失约占总损失的30%、钢包壁约占30%、包底约占40%。

图1 钢包热量损失模型

1.1 纳米反射保温绝热板性能与应用

1.1.1 纳米反射保温绝热板理化性能

钢包采用高效保温层:一方面是可以降低热量向钢壳的热传导效率,降低包壳温度,从而减少钢包壳对外热辐射产生的热量损失;另一方面可以增加钢包耐材的蓄热,减少钢包耐材升温造成的钢水热量损失,降低温度波动对耐火材料的热震影响,延长耐火材料的使用寿命。

目前在炼钢生产中,该炼钢厂转炉、钢包、中间包等高温盛钢容器砌筑保温层使用的均是纳米反射保温绝热板,货源为耐材承包方自行采购。保温板耐压强度(压缩10%)约为0.3MPa,导热系数约为0.047W/(m·K),在高温状态下会变性粉化。在寿命中后期,保温板会被钢水静压力压缩变薄,导热系数增大,保温板使用前后形貌如图2所示。转炉、钢包、中间包保温板理化性能如表1所示,RH真空槽保温板理化性能如表2所示。

表1 转炉、钢包、中间包保温绝热板理化指标

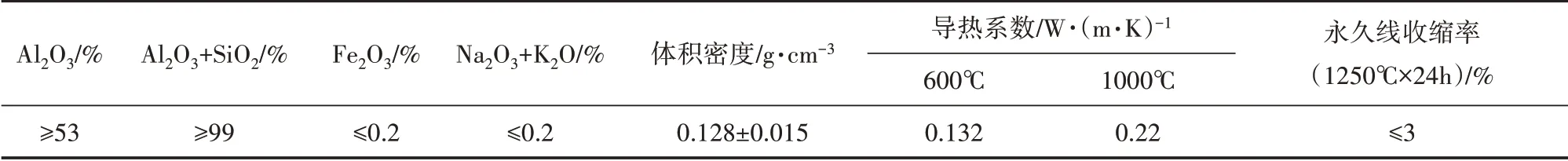

表2 RH真空槽保温绝热板理化指标

图2 使用前后的纳米反射保温绝热板实物

由于纳米反射保温绝热板耐压强度较低,目前主要应用于钢包、中间包、转炉等高温容器的侧壁,无法应用于容器底部,这就导致容器底部的保温效果较差。另外该钢厂采用保温板单层贴合包壁,接缝处无保温效果。

1.1.2 现场容器壳体温度测量

在使用原保温材料的前提下,现场采用手持测温枪,分别对钢包、转炉、RH真空槽和中间包的外壳温度进行测量。

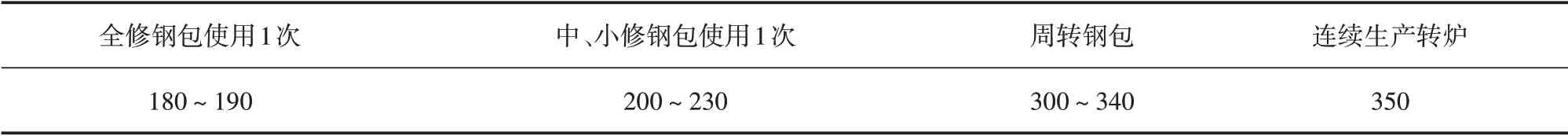

对各个时期钢包与连续生产的转炉外壳温度进行测温统计,统计结果如表3所示。由表3可以看出:全修钢包(新永久层)和中、小修包烘烤上线使用一次后包壳温度在180~230℃之间;连续生产中,钢包外壳温度约为300℃~340℃之间,与连续生产的转炉炉壳温度接近,可见钢包散热量较大。

表3 各个时期钢包与连续生产的转炉外壳温度 ℃

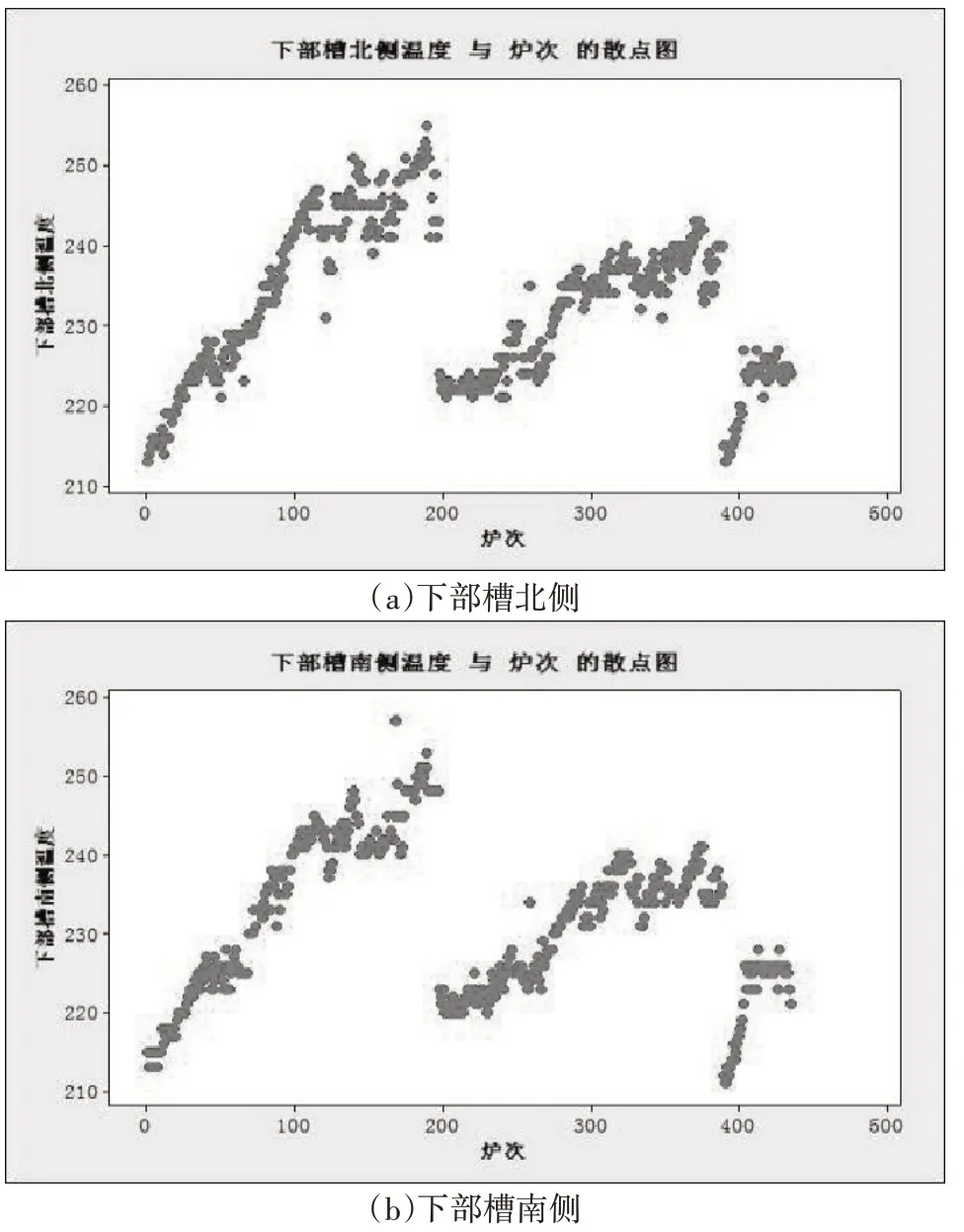

对RH下部槽北、南两侧外壳温度进行测温统计,RH真空下部槽外壳温度分布如图3所示。由图3可以看出,RH真空下部槽的外壳温度维持在210~250℃之间。

图3 RH真空下部槽外壳温度分布

对中间包4个位置,即塞棒区的东侧、西侧、正面的中间位置和冲击区的包底位置进行温度测量,频次为每炉测量1次,测量温度变化趋势如图4所示。由图4可以看出,在中间包浇注15h后,包壳温度已经趋近300℃,并且随时间的延长,温度仍呈上升趋势。

图4 中间包测量温度变化趋势

综上所述,目前应用在钢包上的纳米反射保温绝热板的保温效果不佳,不利于降低钢包全流程钢水的温度损失。根据转炉、RH和中间包的保温情况也可以得出相同的结论。

1.2 生产节奏与钢水温度损失

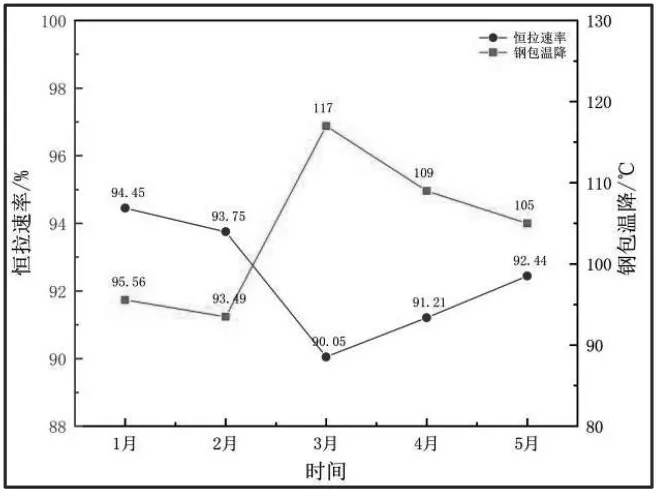

连铸恒拉速率能够体现炼钢生产节奏的稳定性,统计连铸恒拉速率与钢包全流程钢水温度损失的关系时发现,恒拉速率达到93.95%以上时,钢包全流程钢水温降最小,因此,设定连铸恒拉速率目标为94%。图5为1~5月份2台铸机平均恒拉速率与钢水温度损失变化的关系。

图5 2台铸机平均恒拉速率与钢水温度损失变化的关系

由图5可以看出,1~5月中只有1月生产节奏较好,此时钢包全流程的钢水温度损失为95.56℃,其余4个月恒拉速率未完成预定目标且波动较大。

综上所述,钢包全流程钢水温度损失的主要原因有两方面。一方面,钢包本身保温材料性能差,纳米反射保温绝热板应用在钢包、转炉、RH真空槽和中间包等熔融金属容器上,使用过程中外壳温度逐渐升高、保温效果不佳、散热量大。另一方面,工序间生产节奏不稳定,钢包全流程中耽误时间较多,导致钢液温度损失较大。为此,需要试验新型保温绝热版,同时找出影响生产节奏的因素,并制定相应措施。

2 改进措施与实践

2.1 试验高强绝热板

采用高强绝热板替代原纳米反射保温绝热板。选取一个试验钢包,将保温板更换为硅酸盐纤维高强绝热板,砌筑时包底、包壁与渣线区域均使用绝热板,其余耐材保持不变。试验钢包按照使用包役分为前、中、后三个时期,分别统计三个时期试验钢包与同期间多个在线周转钢包全流程钢水温降速率,统计对比结果如表4所示。由表4可以看出,使用硅酸盐纤维高强绝热板的试验钢包,比现用绝热板的钢包全流程钢水温降速率减少约0.12℃/min,效果比较好。同时过精炼工序,前者比后者平均可以降低电耗1.2kWh/t。

表4 试验钢包全流程钢水温降速率对比 ℃·min-1

2.2 优化生产节奏

优化生产节奏,缩短钢包的周转时间,一方面可以降低热量损失,另一方面也可以提高生产效率。温度与时间是一对组合变量,互相制约,相互依存,因此需要合理优化工序间的衔接。

(1)实现钢包在线快速更换透气砖,同时试验使用高寿命板片式透气砖,减少钢包下线小修的次数。

(2)完善钢包摘、加盖操作规程,加强钢包加盖系统点检与维护频率,保证钢包拥有较高的加盖率。

(3)按照短路径、不交叉的原则,避免出现等天车和挡天车的情况。

(4)各工序之间,班组交班前将下一班次计划提交调度室,调度室根据生产计划与班组计划提前规划生产节奏。

(5)增加技术区工检查岗位标准化的频次,如添加钢包覆盖剂、碳化稻壳作业,以及交接班信息传递等。

3 改进措施实施结果

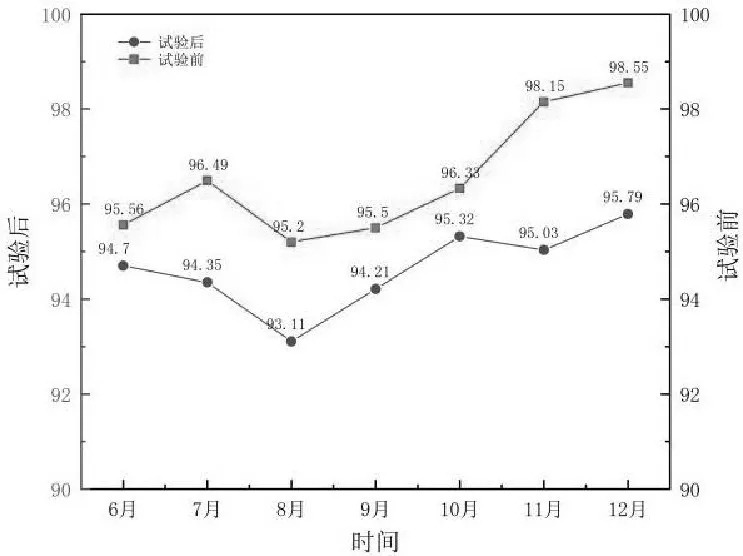

按照以上的措施进行推广实施,统计该钢厂6~12月钢包全流程钢水温降情况,并与前一年同期进行比较,比较结果如图6所示。由图6可以看出,试验后,钢包全流程钢水平均温降约为94.6℃,同比降低约1.9℃。

图6 试验前后钢包全流程钢水温度损失同比结果

4 结语

本文分析了钢包保温材料以及炼钢生产节奏对钢包全流程钢水温度损失的影响,在此基础上提出了优化改进措施,通过改进措施的实施,钢包全流程钢水温度损失显著降低,取得了较好的经济效益。

(1)在新修钢包上采用硅酸盐纤维高强保温板,保温效果良好,与试验前相比钢包全流程钢水温降速率降低了约0.12℃/min。

(2)通过对钢包周转过程中影响钢包周转效率因素的分析,改善了钢包全流程各工序的衔接、规范了各项钢包保温标准化操作规程、强化了设备维护频次和检查管理,降低了钢包运钢过程中的钢水温度损失。

(3)钢包使用新型保温绝热板和生产节奏优化后,7个月试验数据表明,钢包全流程钢水平均温降比去年同期降低约1.9℃。