工程机械用钢35MnBH的开发生产实践

王 媛

(河钢集团宣化钢铁公司,河北宣化 075100)

0 引言

随着国民经济的快速发展、产业结构的调整也呈现出不断增长的态势,各类机械产品被广泛应用于国民经济各领域,市场前景广阔。35MnBH为工程机械制造用结构钢,具有淬透性好,强度、硬度和韧性高的特性,被广泛用于工程机械零部件制造。宣化钢铁有限责任公司(以下简称宣钢)经过广泛的市场调研和科学论证,决定利用现有150吨转炉副枪自动炼钢、铁水KR脱硫、RH真空处理等先进冶炼技术工艺和装备,组织工程机械用结构钢35MnBH的研制与开发工作。35MnBH属于保淬透性结构钢,对钢材的淬透性有较高的要求,这也是此次35MnBH钢研发的控制重点和难点。

本文根据工程机械用结构钢35MnBH的理化性能要求,设定了35MnBH钢化学成分及生产工艺路线,从炼钢、精炼、连铸、轧制工序详细制定了工艺操作要点,并对35MnBH热轧圆钢低倍组织、金相组织、晶粒度及发纹、淬透性、力学性能、夹杂物等检查结果进行了总结分析。

1 35MnBH钢化学成分及生产工艺设定

1.1 化学成分设定

根据用户对淬透性的要求,结合国内外新开发35MnBH成分特点,以及在长期生产实践中得出的各元素主要作用,确定C元素含量及合金元素成分范围。

用Si元素提高碳钢过冷奥氏体在中温区的稳定性;稍高的Mn元素含量可提高钢淬透性;P元素含量尽量低;为改善钢材切削加工性能,S元素含量要求下限不低于0.010%;钢中加入微量Cr元素(含量0.10~0.20%),既可保证转炉冶炼35MnBH钢的淬透性要求,同时可提高钢的机械性能,保证钢材的耐磨性;用B提高淬透性,可节约大量贵重合金元素,同时还可以获得优良的机械性能;Al元素在钢中以氮化铝弥散物的形式存在,可阻止晶界的迁移,从而起到细化晶粒的作用,根据1600℃时Al、Ti、B元素的氧化物和氮化物形成自由能,要保证钢中的Ti、B元素不被氧化,Al元素含量控制在0.015~0.025%较合适。Ti元素在硼钢中并不作为合金元素考虑,主要用于固定氮,以保证B的回收率稳定和淬透效果的发挥[1]。

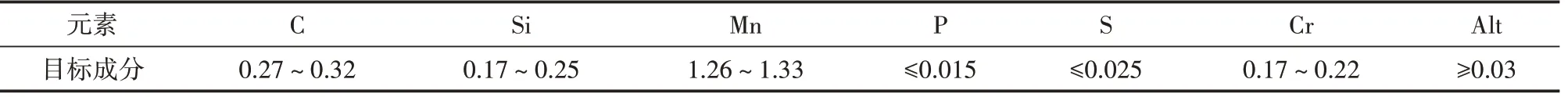

优化后35MnBH化学成分控制要求见表1。同时将成分内控范围进行逐步缩窄并确定目标值,实行窄成分控制,确保钢坯的通体稳定性[2]。

表1 35MnBH化学成分控制要求 %

1.2 生产工艺设定

根据35MnBH化学成分、力学性能要求,结合其后续加工和使用特点,设定了35MnBH圆钢生产工艺流程,即:铁水KR脱硫→150t复吹转炉→180tLF精炼炉→180tRH真空精炼炉→165mm×165mm方坯连铸→棒材轧机。

2 35MnBH钢生产工艺控制要点

2.1 转炉操作要点

(1)转炉底吹采用N2、Ar切换工艺;冶炼采用双渣操作,碱度≥3.0;采用高拉碳、C-T协调出钢;出钢时C元素含量要求≥0.10%、P元素含量要求≤0.012%。

(2)转炉出钢过程采用挡渣帽挡前期渣,挡渣球挡后期渣,严禁炉口下渣,减少转炉氧化渣流入大包。

(3)转炉出钢时,大包全程吹Ar,出钢过程物料及合金加入顺序为低氮增碳剂、铝铁或铝块、高碳锰铁、高碳铬铁、硅锰合金,待合金化物料加完后加入预熔顶渣料800kg。

(4)第一炉进LF炉的钢水,C元素含量要求控制在0.27~0.30%,温度要求≥1530℃。具体进LF炉成分要求详见表2。

表2 进LF炉成分要求(按目标成分下限) %

2.2 LF精炼操作要点

(1)钢包入LF工位后立即送电,同时加入预熔合成渣250kg、白灰1000kg,精炼过程可视情况用萤石调整炉渣流动性。

(2)精炼取第一样前,前期使用铝粒和电石强化脱氧,中后期用电石强化脱氧,并保证炉渣发泡,提高埋弧效果;精炼取第一样后,粗调成分并喂铝线调整钢中Alt含量,铝线吸收率按80%考虑,Alt含量调整目标值为0.050~0.060%;精炼过程加铝粒保持,喂钙线前Alt控制在0.04~0.05%。

(3)保证白渣时间≥20min,中后期要勤加电石以保持白渣;精炼渣碱度大于3.5,目标值控制在5.0;渣中Al2O3含量控制在20~30%,目标值为25~30%,FeO+MnO≤1.0%。

(4)钢水成分、温度合格后进行钙处理,出LF精炼成分要求详见表3;喂钙线后软吹10min;整个精炼周期控制在60~70min。

表3 出LF精炼成分要求 %

2.3 RH真空精炼操作要点

RH真空精炼周期控制在60~80 min;真空度<100Pa、吹Ar流量≥120m3/h条件下脱气20~25min,确保RH出站N元素含量≤40ppm;为保证钢中B元素含量,确定RH真空处理后各种合金料的加入顺序为硅钙钡线、钛线、硼线,软吹后喂硫线。

表4 出RH真空精炼成分要求 %

2.4 连铸工序操作要点

(1)中间包采用全过程保护浇注。中间包必须严格密封,开浇前用Ar吹扫中间包;采用改型后大包保护套管,确保长水口+密封垫+吹Ar封保护效果(钢包→中包,N元素增加量≤10ppm);浸入式水口采用φ30mm防絮流水口,水口安装密封、对中良好,插入结晶器钢水深度控制在100~140mm;使用低碳中包覆盖剂及碳化稻壳。

(2)结晶器铜管过钢量≤2000t,确保铸坯不出现角部裂纹;结晶器电磁搅拌采用小搅拌电流,避免铸坯产生白亮带,参数控制为:频率4Hz、电流120A。

(3)二冷采取弱冷,保证铸坯冷却均匀,提高铸坯等轴晶比率。二冷比水量控制在0.30L/kg;35MnBH钢液相线温度为1500℃,连铸第1炉钢水过热度控制在60℃以内,正常炉次控制在40℃以内;严格执行恒速拉钢,拉速控制在1.2~1.45m/min,拉速波动≤0.1m/min。

(4)每炉铸坯每流取样作低倍;连铸坯分炉集中堆放,缓冷放置24h后轧制;轧制生产时,遵照按炉送钢、单炉组批的原则进行组织;装炉时,炉与炉之间作明显标识,送钢过程专人跟踪。

图1为35MnBH钢连铸坯低倍图片。由图1可见,连铸坯低倍质量良好,说明连铸工艺制定合理,操作控制效果较好。

图1 35MnBH钢连铸坯低倍图片

2.5 轧钢工序操作要点

(1)严格执行35MnBH钢温度制度,保证钢坯加热时间、加热温度,钢坯上、下温差应小于30℃(目标);炉内保证还原气氛;钢坯全数使用高压水除鳞设备去除炉生氧化铁皮。35MnBH钢温度制度如表5所示。

表5 35MnBH钢温度制度

(2)轧制要严格按轧制程序表执行,确保轧件中间料型尺寸;轧机区保留轧辊、导卫必要的冷却水,不允许冷却水四处飞溅,轧机机架间导槽、空过辊道、轧机区后的辊道和冷床不得有水;轧后快速收集,入缓冷坑堆垛缓冷,入坑温度大于450℃,温度降低到200℃以下出坑。

(3)圆钢直径允许偏差应该符合GB/T 702第2组规定;热轧圆钢重量、长度、不圆度、弯曲度及允许偏差按GB/T 702中相关规定执行。

4)钢材表面不得有目视可见的裂纹、结疤、折叠、夹杂等缺陷,发现上述缺陷必须清除,清除深度不超过钢材尺寸公差范围,清除宽度不小于深度的5倍,同一截面达到最大清除深度不应多于1处;允许存在不超过1/2公差尺寸的细小划痕、压痕、麻点、裂纹等缺陷,但深度不得超过0.2mm。

3 成品检测分析

3.1 低倍组织检测分析

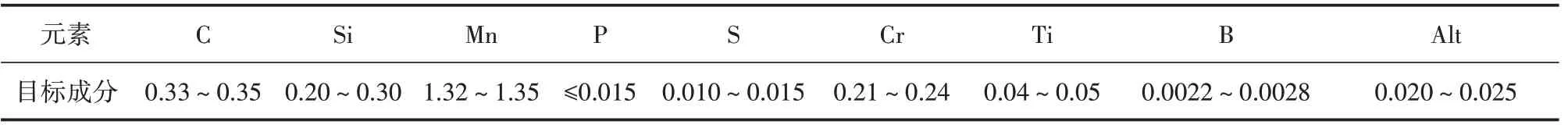

表6为35MnBH圆钢低倍检验情况。由表6可以看出,低倍组织均匀致密,未发现缩孔、裂纹、气泡、夹杂、折叠、白点及有害夹杂物,低倍组织符合技术要求。

表6 35MnBH钢低倍组织情况 级

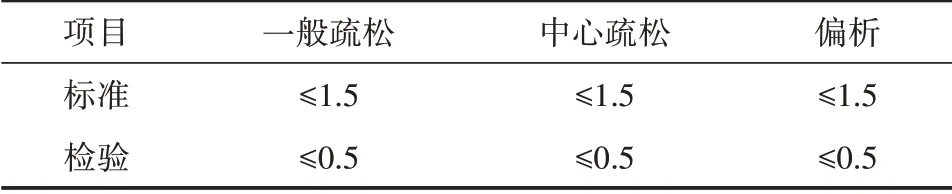

3.2 晶粒度及发纹检测分析

表7为35MnBH圆钢晶粒度级别及发纹检验情况,图2为35MnBH圆钢塔形发纹检测情况。

由表7可以看出,热轧35MnBH圆钢晶粒级别大于技术要求,稳定在7~8级[3]。这主要是采用喂铝线、钛线,使钛-铝化合物在钢中以细小弥散质点形式分布于晶界,阻止了晶粒长大,起到细化晶粒的目的。

表7 35MnBH钢晶粒度级别及发纹情况

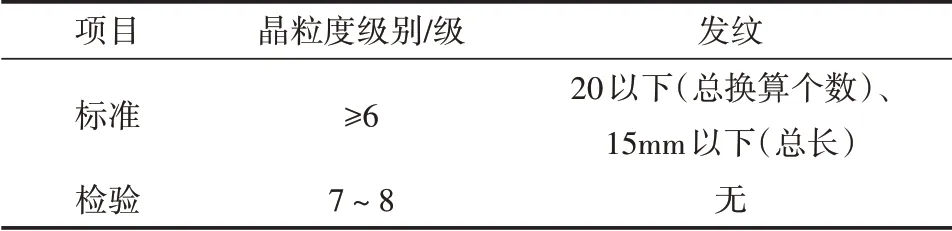

由图2可以看出,35MnBH钢塔形试验未出现发纹裂。这主要是冶炼采用转炉+LF精炼+RH真空精炼工艺,同时强化工艺操作,并严格执行物流料干燥、钢包烘烤制度。

图2 35MnBH钢塔形发纹检测情况

3.3 末端淬透性检测分析

淬火后,钢材截面上个点的硬度代表钢淬透能力,高的淬透性能保证了所加工的零件在整个截面能得均匀的力学性能[4]。表8为35MnBH圆钢末端淬透性检验情况,由表8可以看出,个点硬度值均满足国标要求。按GB 225-88检验,试生产的35MnBH圆钢淬透性带宽已控制在≤4HRC,表明圆钢淬透性稳定,符合产品质量要求。

表8 35MnBH钢末端淬透性检验情况 HRC

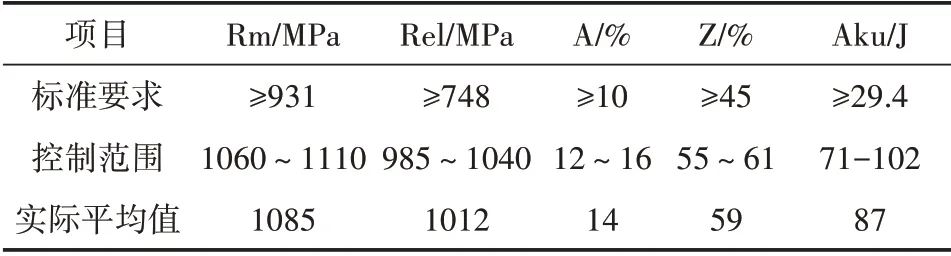

3.4 力学性能检测分析

表9为35MnBH圆钢力学性能检验情况。从表8、表9可以看出,35MnBH化学成分设计的内控范围合理、准确,使钢材的综合力学性能、末端淬透性带中个点硬度值均能满足技术指标要求,并实现窄淬透性带控制目标。

表9 35MnBH钢力学性能检验情况

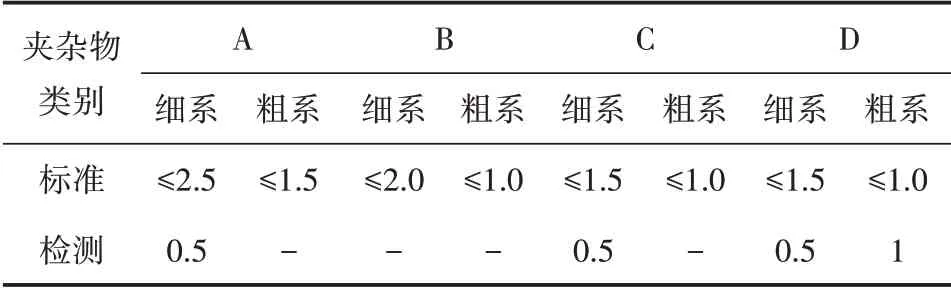

3.5 非金属夹杂物检测分析

表10为35MnBH钢非金属夹杂物检验情况。按ASTM E45 JK评级图A法检验钢的非金属夹杂物,检测值符合合格级别要求。

表10 35MnBH钢非金属夹杂物检验情况 级

4 结语

本文对35MnBH工程机械用钢的性能要求和使用特性进行了分析,在此基础上提出了35MnBH钢的化学成分控制范围及生产工艺路线,并从炼钢、精炼、连铸、轧钢等方面提出重点工艺控制要点。实践证明,通过严格执行重点工艺控制要点,按上述化学成分控制范围和工艺路线生产的35Mn-BH钢纯净度高、晶粒细小、淬透性稳定,圆钢淬透性带宽已控制在≤4HRC。

宣钢开发的35MnBH工程机械用钢经由某工程机械公司使用,其各项指标满足了客户要求,且具备良好的强韧性配合。目前产品销量已达到7000多吨,实现了批量生产,产品质量达到同行业先进水平。工程机械用履带钢35MnBH的开发成功,不仅显著提高了产品技术含量与附加值,为品种结构全面转型升级奠定了基础,还提高了公司产品的市场竞争力,经济效益显著。