橡胶混凝土道床动力特性的足尺试验分析

金 浩,田清荣,李 政

(1.东南大学 交通学院,南京 211189;2.同济大学 道路与交通工程教育部重点实验室,上海 201804)

根据振动传播规律,可将地铁减隔振措施分为轨道减振、地层隔振以及受振体(沿线建筑结构等)隔振三大类。其中,轨道减振措施种类最多,在国内主要有钢弹簧浮置板轨道[1]、橡胶(聚氨酯)浮置板轨道[2]、梯式轨道[3]以及各类型轨道减振器[4]等。种类繁多的减振措施在一定程度上缓解了轨道振动带来的影响,但同时也导致建设成本提高、轨道结构刚度不连续等问题。

橡胶混凝土是一种采用废旧橡胶作为集料配制而成的水泥混凝土,一方面可以消耗大量的废旧橡胶;另一方面橡胶集料掺入使混凝土具备良好的动力性能[5-9]。通过调配橡胶粒径以及橡胶掺入量,可以调节橡胶混凝土的刚度和阻尼等物理参数[10-14]。鉴于橡胶混凝土在环保、经济、工程方面的优越性,个别学者在高速公路路面等工程进行了应用试验。

在轨道振动控制方面,金浩[15]最早提出了橡胶混凝土道床(橡胶混凝土隔振基础)。并通过Periodic-Fourier方法,分析了橡胶混凝土道床物理参数对轨道减振的影响。孙晓静等[16]通过地层-隧道-道床的三维有限元模型对三种断面形状的橡胶混凝土道床进行了减振性能评价,研究表明橡胶混凝土道床在低频具有明显的减振效果。李彬[17]在C40混凝土中掺入橡胶颗粒,进行橡胶混凝土的静力学和动力学试验,在此基础上分析了不同掺量下橡胶混凝土道床的减振性能,研究表明橡胶掺量不超过23%能满足设计规范要求。谭诗宇[18]通过建立车辆-轨道-隧道的动力模型,研究了橡胶混凝土道床的减振性以及对行车的影响,研究表明橡胶混凝土道床在保证列车运行平稳前提下,最大减振量可达10.3 dB。

上述研究都表明,橡胶混凝土道床较普通混凝土具备更好的减振性能。但是,所有关于橡胶混凝土道床的研究都是通过商业有限元软件建立动力学模型来进行,并未通过动力试验对橡胶混凝土道床的减振性能进行研究。

为此,本文作者专门建立了道床足尺试验平台。在平台上浇筑橡胶混凝土道床和普通混凝土道床。通过道床足尺试验对比两种普通混凝土道床和橡胶混凝土道床的动力性能。以道床测点和隧道壁测点的时程、频谱、振动加速度级、振级差值等指标来评价橡胶混凝土道床的动力性能。

1 试验概况

1.1 试验平台

东南大学道路与铁道工程实验室的道床足尺试验平台,包含橡胶混凝土道床以及普通混凝土道床等,如图1所示。为与实际情况相符,道床浇筑于盾构隧道之内。盾构隧道纵向设置三环(非整环),共由六块管片(标准块)构成。管片来自南京地铁,并由专业施工队完成拼装作业。

图1 道床足尺试验平台Fig.1 Full scale experimental platform of tunnel invert

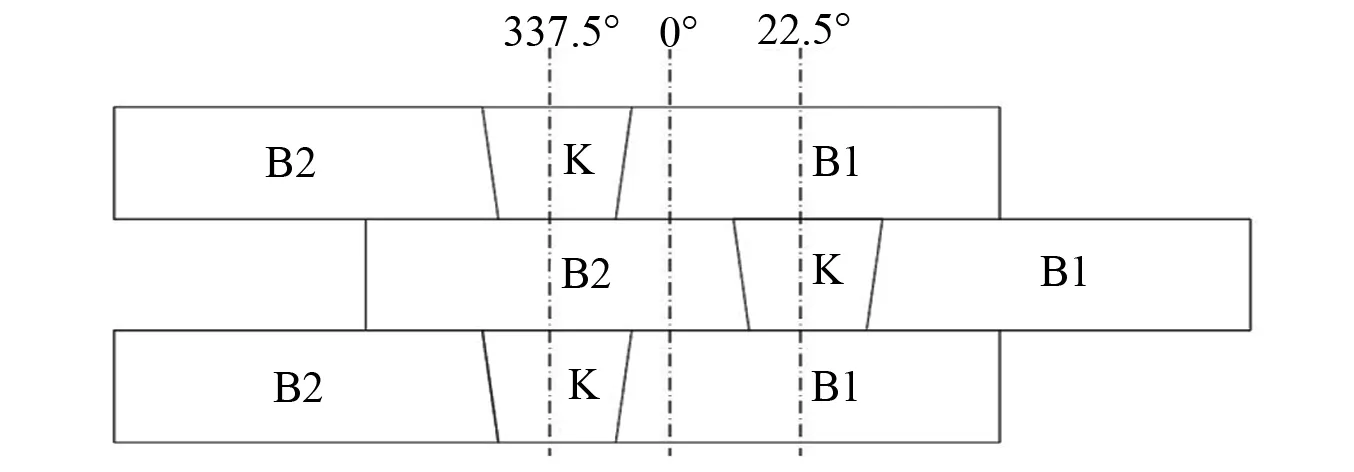

南京地铁盾构隧道外径6.2 m,内径5.5 m,环宽1.2 m。管片厚度0.35 m,采用错缝拼装方式进行拼装,如图2所示。管片块与块之间采用2根环向螺栓连接,相邻两环管片之间每隔22.5°设置一根纵向螺栓。螺栓均采用强度等级5.8级M30弯螺栓。管片混凝土强度等级C50,抗渗等级S10。

图2 错缝拼装示意图Fig.2 Staggered joint assembly of segments

1.2 分析工况

本次试验共分析两种道床,分别为普通混凝土道床和橡胶混凝土道床。为避免管片错缝拼装带来的影响,普通混凝土道床和橡胶混凝土道床分别浇筑于平台的第一环管片和第三环管片。

橡胶混凝土道床和普通混凝土道床的厚度均为0.6 m。普通混凝土道床采用商品混凝土,强度等级C35。橡胶混凝土道床以C35混凝土为基础,掺入3~5 mm橡胶颗粒,橡胶掺量2%。

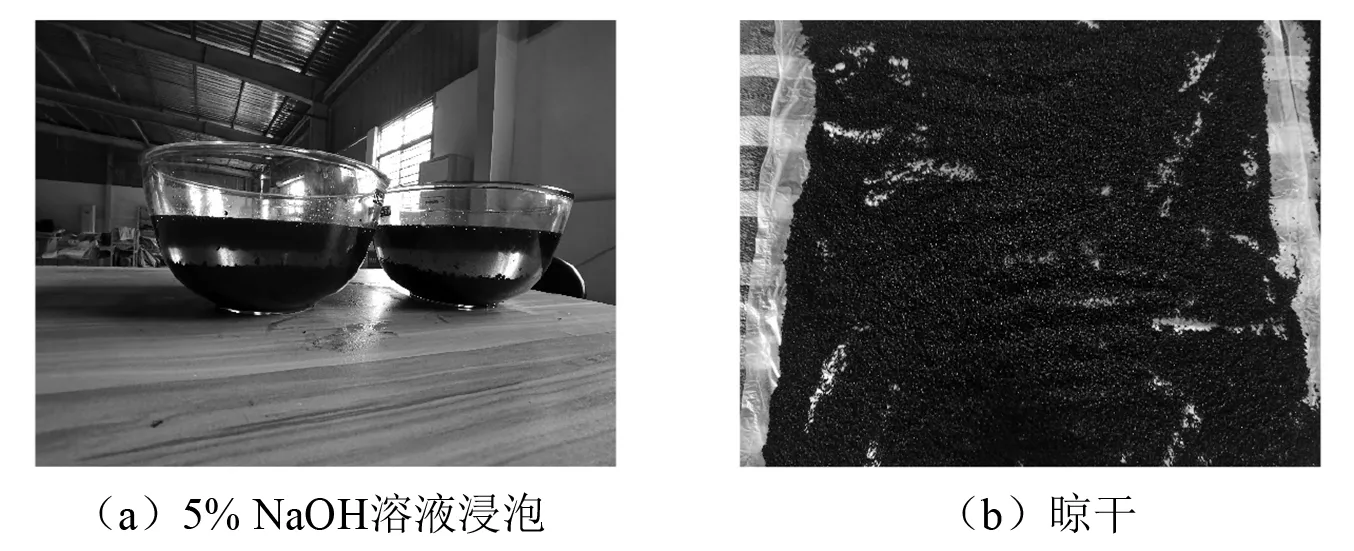

1.3 橡胶混凝土中橡胶界面改性

将橡胶混凝土道床所用的橡胶颗粒采用5% NaOH溶液浸泡。待24 h后取出,用清水冲洗,并进行晾晒处理,如图3所示。

图3 橡胶颗粒界面改性处理Fig.3 Surface modification of rubber particles

1.4 试验设备及参数设置

本试验通过测试道床和隧道壁的振动加速度来分析橡胶混凝土道床和普通混凝土道床的动力性能差异。

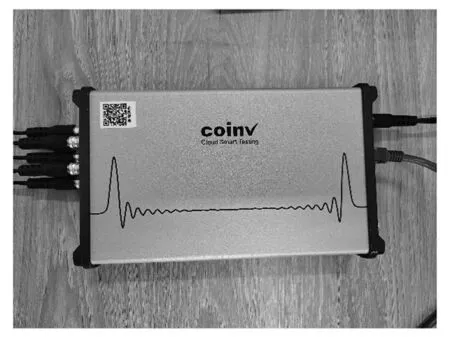

NV3062C网络分布式采集仪如图4所示,采用24位AD、32位DA和25 MHz转速一体化设计,可8个通道并行处理,单个通道最高采样频率216 kHz,典型动态范围120 dB。本试验力信号采样频率5 120 Hz,振动加速度信号采样频率640 Hz。

图4 采集仪Fig.4 Acquisition instrument

图5为典型的INV9828系列振动加速度传感器,量程10g,频率范围0.5~1.0 kHz。本试验共使用该类型传感器4个。

图5 振动加速度传感器Fig.5 Vibration acceleration sensor

IEPE型力棒如图6所示。内置的力传感器量程100 kN,灵敏度0.05 mV/N。本次试验,力棒采用铝制锤头,下落高度115 mm。

图6 力棒Fig.6 Hammer

1.5 测点布置

力棒作用位置在道床正中心。振动加速度采集点分别在道床和隧道壁。由于管片左右不对称,在道床上设置2个采样测点,测点号为1、3,位于力棒作用点到道床边缘2/3处;隧道壁设置2个采样点,测点号为2、4,分别距离道床面35 mm和75 mm。每种分析工况共计4个采集点,采集5次,取平均值。激振点位于道床上表面中心点,如图7所示。

图7 试验现场测点布置图Fig.7 Layout of measuring points in test site

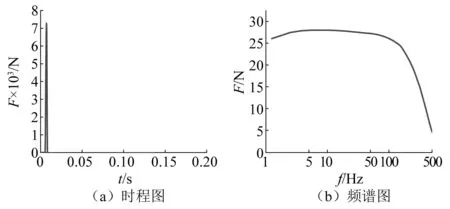

典型的落锤激励力时程和频谱图如图8所示。

图8 典型的落锤激励力Fig.8 Typical drop hammer excitation force

2 评价指标

2.1 振动加速度级

振动加速度级公式为

(1)

式中:a为道床或隧道壁的振动加速度,m/s2;a0为参考振动加速度,a0=1×10-6m/s2。

2.2 传递损失

传递损失公式为

VLab=VLa-VLb

(2)

式中:VLa为道床采样点处振动加速度级,dB;VLb为隧道壁采样点处振动加速度级,dB。

2.3 插入损失

插入损失公式为

IL=VLA-VLB

(3)

式中:VLA为普通混凝土道床工况下,隧道壁的振动加速度级,dB;VLB为橡胶混凝土道床工况下,隧道壁的振动加速度级,dB。

2.4 分频振级均方根的差值

按照CJJ/T 191—2012《浮置板轨道技术规范》的规定,减振效果测量的频率范围为1~200 Hz,测量的量为铅垂向振动加速度。计算橡胶混凝土道床和普通整体道床的分频振级均方根的差值ΔLz,公式为

(4)

式中:VLq(i)选择普通混凝土道床作为参考系,其隧道壁测点振动加速度在1/3倍频程第i个中心频率的分频振级,dB;VLh(i)采用橡胶混凝土道床的隧道壁,其振动加速度在1/3倍频程第i个中心频率的分频振级,dB。

3 试验结果

3.1 普通混凝土道床

图9为普通混凝土道床工况下测点1~测点4的典型时程曲线。由图9可知,普通混凝土道床测点1和测点3的振动加速度基本相当,大于隧道壁测点2和测点4的振动加速度。各测点在道床中心锤击力作用下的最大振动加速度值为6.6 m/s2,发生在道床测点3。

图9 普通混凝土道床测点典型时程Fig.9 Typical time history of common concrete tunnel invert

3.2 橡胶混凝土道床

图10为橡胶混凝土道床工况下测点1~测点4的典型时程曲线。橡胶混凝土道床测点1和测点3的振动加速度基本相当,大于隧道壁测点2和测点4的振动加速度。各测点在道床中心锤击力作用下的最大振动加速度值为6.7 m/s2,发生在道床测点1。

图10 橡胶混凝土道床测点典型时程Fig.10 Typical time history of rubberized concrete tunnel invert

4 试验结果分析

由于地铁振动对环境影响的主要关心频段为1~200 Hz。因此,本文各测点数据处理都只给出1~200 Hz结果。

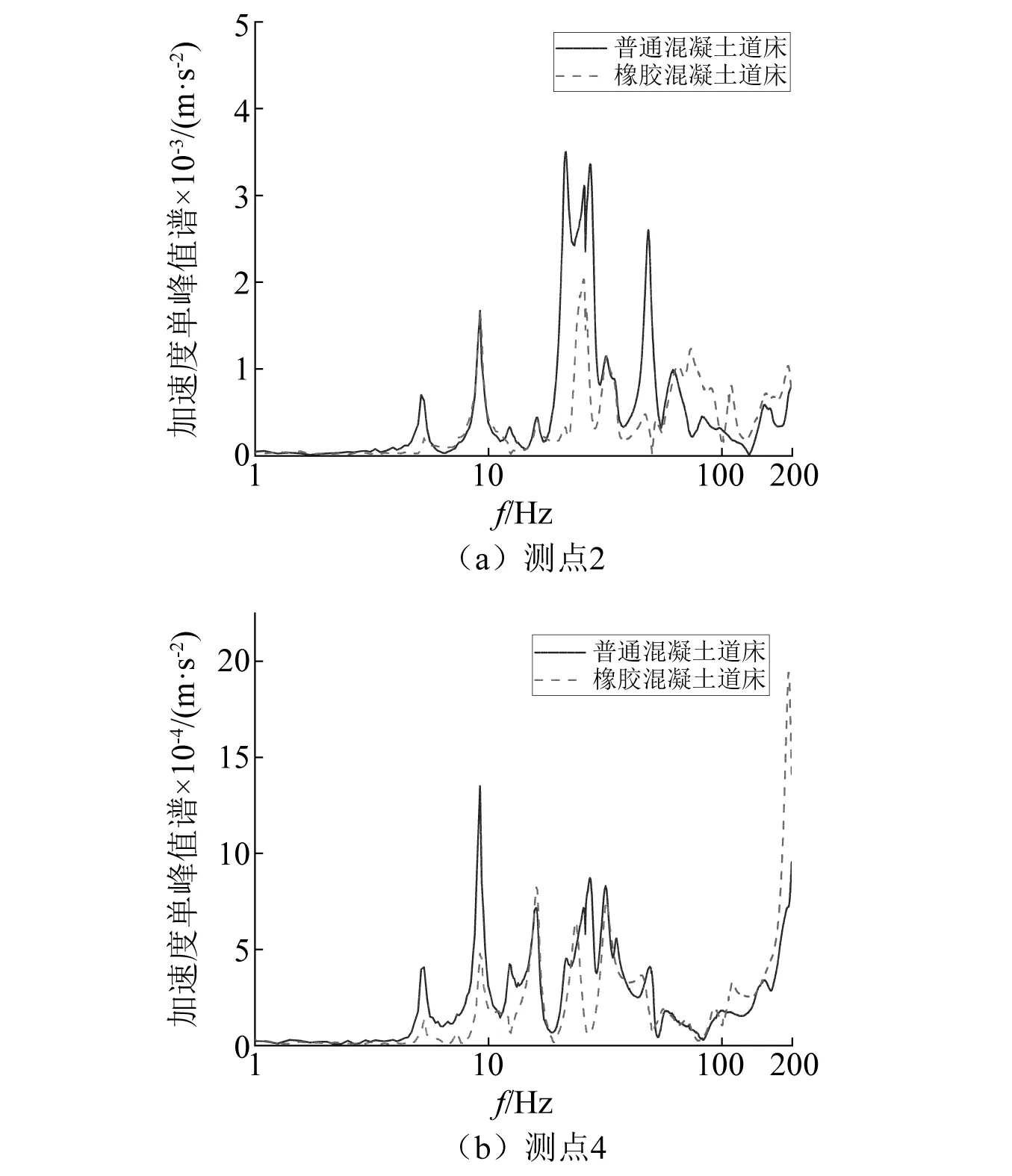

4.1 振动加速度频谱

图11为普通混凝土道床和橡胶混凝土道床的隧道壁测点频谱图。由图11可知,与普通混凝土道床相比较,橡胶混凝土道床在低频区域的表现较好。对于测点2,橡胶混凝土道床在1~63 Hz频段的加速度峰值普遍小于普通混凝土道床。对于测点4,橡胶混凝土道床在1~80 Hz频段的加速度峰值普遍小于普通混凝土道床。

图11 普通混凝土道床和橡胶混凝土道床管片测点频谱图Fig.11 Frequency spectrum of common concrete tunnel invert and rubberized concrete tunnel invert

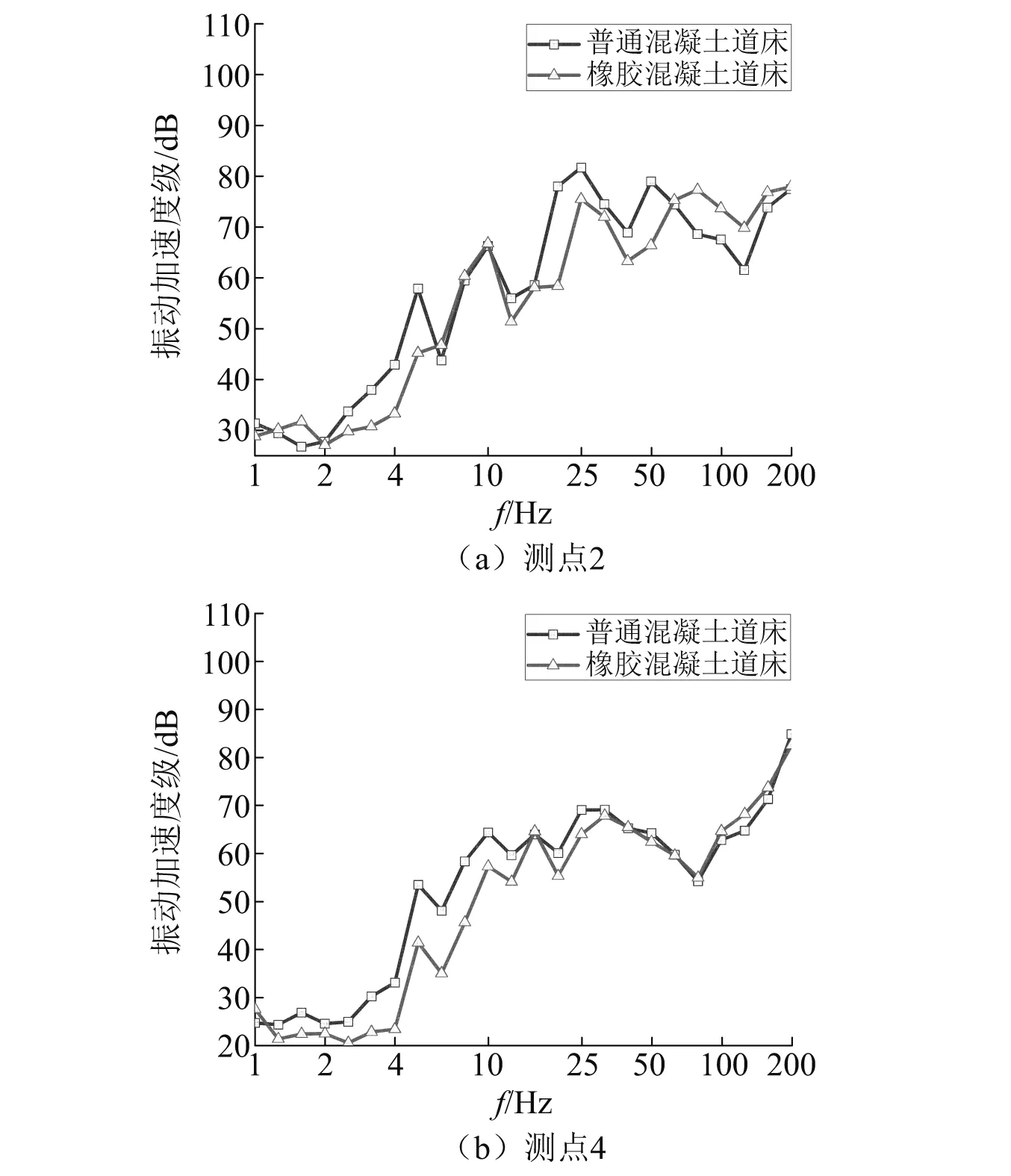

4.2 振动加速度级

图12为隧道壁测点在1/3倍频程下的振动加速度级。由图12可知,在隧道壁测点2和测点4,橡胶混凝土道床在低频段表现出明显的优势,减振频段基本和频谱结果相同。

图12 普通混凝土道床和橡胶混凝土道床的隧道壁测点加速度1/3倍频程Fig.12 Third octave of common concrete tunnel invert and rubberized concrete tunnel invert

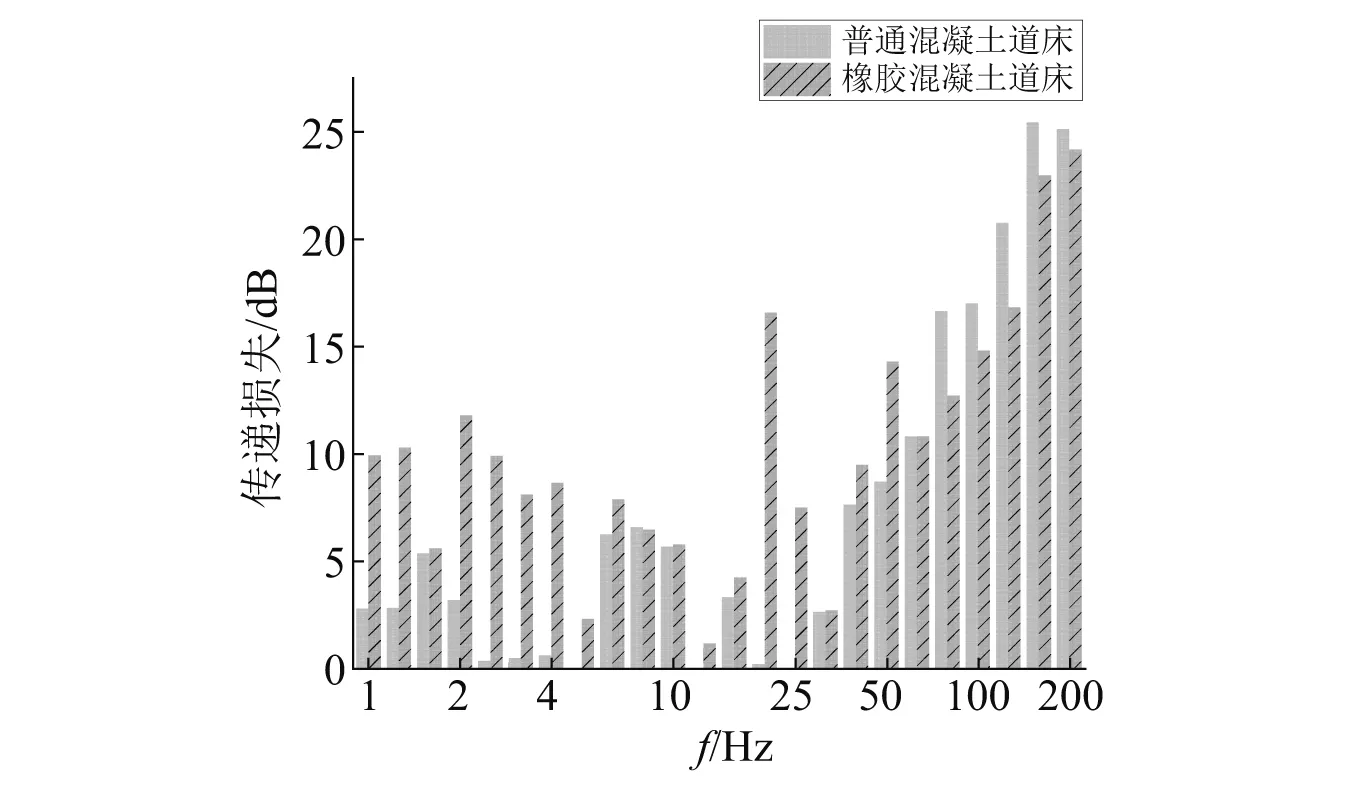

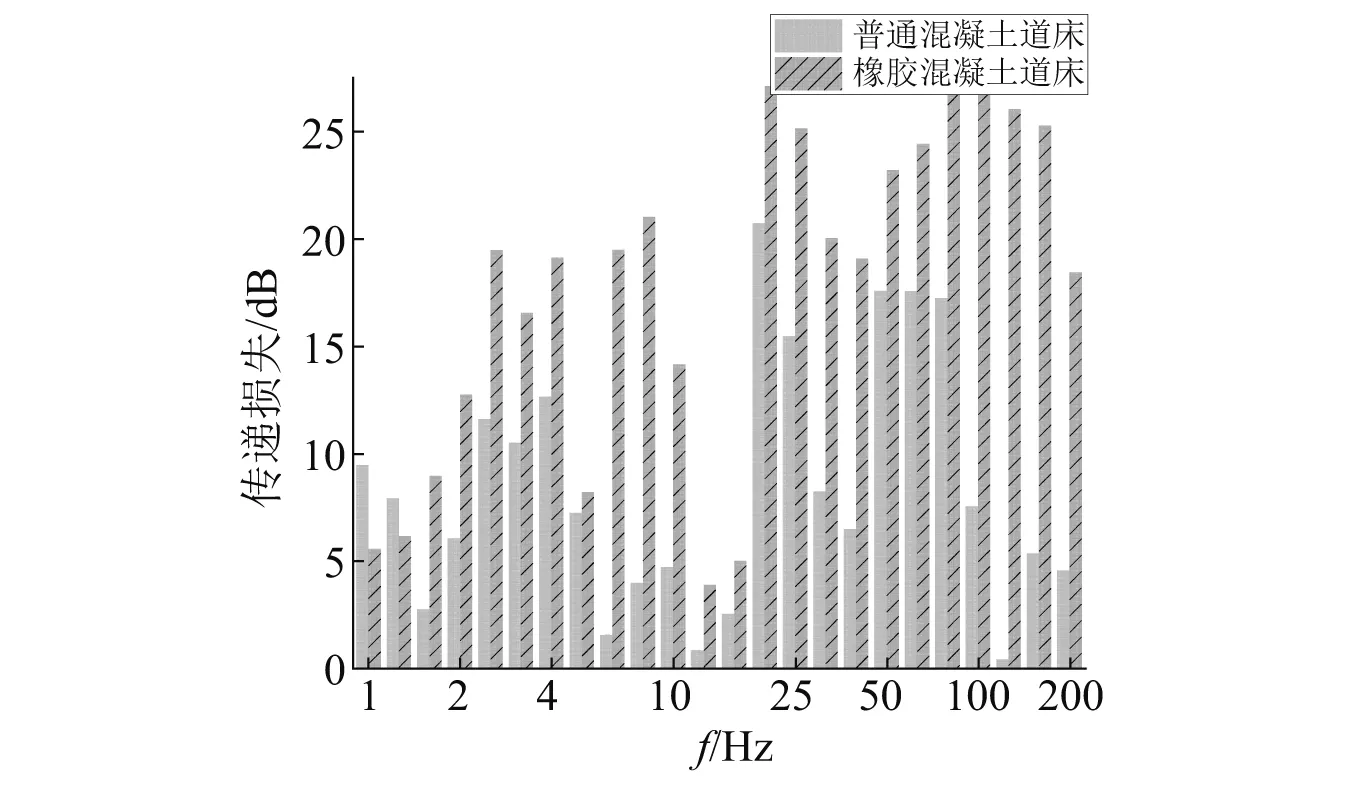

4.3 传递损失

计算测点1~测点2的传递损失,如图13所示。从图13可知,橡胶混凝土道床的传递损失在1~50 Hz频段大于普通混凝土道床的传递损失,在50~200 Hz频段略小于普通混凝土道床的传递损失。

图13 测点1~测点2的传递损失Fig.13 Transfer loss from point 1 to point 2

计算测点3~测点4的传递损失,如图14所示。由图14可知,橡胶混凝土道床的传递损失总是大于普通混凝土道床的传递损失,最大值为27 dB,发生在80 Hz中心频段。

图14 测点3~测点4的传递损失Fig.14 Transfer loss from point 3 to point 4

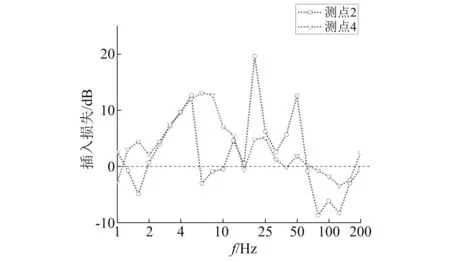

4.4 插入损失

普通混凝土道床为无减振工况,橡胶混凝土道床为减振工况。计算普通混凝土道床与橡胶混凝土道床的插入损失,如图15所示。

图15 测点2和测点4的插入损失Fig.15 Insertion loss of measuring point 2 and point 4

插入损失为正表明该频段下橡胶混凝土道床有较好的减振性能,插入损失为负则表明该频段下橡胶混凝土道床无明显减振效果。在管片测点2处,在2~5 Hz和10~50 Hz的中心频段范围内,插入损失为正值;在管片测点4处,在1~100 Hz的中心频段范围内,插入损失为正值。橡胶混凝土道床相对于普通混凝土道床的最大插入损失为19.6 dB,位于隧道壁测点2。

4.5 分频振级均方根的差值

1~200 Hz中心频段内,采用橡胶混凝土道床的隧道壁测点2,分频振级均方根的差值为1.87 dB;采用橡胶混凝土道床的隧道壁测点4,分频振级均方根的差值为1.9 dB。

5 结 论

依托道床足尺试验平台,获得2%橡胶混凝土道床和普通混凝土道床在落锤激励下的振动加速度时程,分析测点的频谱、振动加速度级、传递损失、插入损失、分频振级均方根的差值,评价橡胶混凝土道床的动力性能,得出:

(1)频谱及1/3倍频程谱都表明,橡胶混凝土道床主要减振频段为1~63 Hz低频段。

(2)1~200 Hz频段,采用橡胶混凝土道床的传递损失普遍大于普通混凝土道床,最大传递损失27 dB。

(3)1~100 Hz频段,采用橡胶混凝土道床的隧道壁插入损失普遍为正值,表明发挥减振作用,最大插入损失19.6 dB。

(4)采用橡胶混凝土道床的隧道壁测点,分频振级均方根的差值约1.9 dB。