基于黏结-滑移摩擦模型的304不锈钢切削力仿真研究*

陈文康 丁亮亮 张 锐 朱 海 王 凯

(西南石油大学机电工程学院 四川成都 610500)

随着制造业的高速发展,精密装备和工具的主要零部件都开始采用不锈钢等一些难加工材料制作以提高装备和工具的工作性能[1-2]。根据零部件的安全设计准则、密封性、稳定性及寿命的需求,对难加工材料的表面质量和精度提出了更高要求,因此难加工材料的切削加工是一项十分重要的制造工艺环节[3-4]。在难加工材料的切削过程建模中,主要有3种方法:经验建模法,数值建模法,分析建模法。分析建模法对于明确切削机制和切削参数的定性分析有着重要的作用,但因其切削模型太过复杂以及切削模型的预测精度不高,很少被应用到实际的切削加工中。在实际的应用中主要采用经验建模法和数值建模法。然而经验建模法需要大量的实验数据,耗时耗力。而数值建模法通过有限元软件进行切削过程建模,综合了分析建模法与经验建模法的优点,被广泛地应用到切削参数优化、切削机制分析等实际应用当中[5-6]。

建立一个准确的难加工材料切削仿真模型有着非常重要的实际意义。从最初ZIENKIEWICE把有限元仿真法引入材料切削研究开始[8],有限元仿真法已经成为一种研究切削的常用方法,近几年国内外学者对难加工材料的切削仿真研究做了大量的工作。LI等[9]提出了一种改进的切削仿真模型,并对AISI 1018车削过程中的切削力和切削长度展开了研究,改进后的仿真模型对前刀面的切削力和刀屑接触长度有着较好的预测效果。LIU等[10]针对17-4PH不锈钢开展了三维的加工仿真研究,确定了17-4PH不锈钢的Johnson-Cook本构模型参数,并测试了一种新型曲线刀具的切削性能。苏永生等[11]基于切削试验和切削仿真开展了织构化刀具对Ti6Al4V合金切削性能的影响研究,通过研究发现在干切削条件下织构化刀具相比无织构化刀具加剧了在刀-屑接触面上的摩擦力。刘昊等人[12]基于试验所得到的ZL109铝合金Johnson-Cook参数进行了仿真计算,通过仿真研究发现不同Johnson-Cook参数对切削温度、切削力、表面残余应力及切屑的形态有较大的影响。罗斐等人[13]通过建立切削仿真试验对前刀面与切屑接触的摩擦因数进行了研究,通过仿真得到了一种前刀面摩擦因数的确定方法及经验计算公式。LI等[14]为了定量分析切屑与刀具前刀面的黏着长度,通过正交切削试验和摩擦试验展开了研究,得出随着切削速度的增加滑动摩擦因数下降,黏着长度增大。

虽然国内外学者建立了大量的切削仿真模型和刀-屑摩擦模型来描述难加工材料真实切削过程,并对各种难加工材料的切削机制进行了研究,但针对难加工材料的切削仿真研究,前刀面与切屑的摩擦一般选用的是纯剪切摩擦与库仑摩擦。本文作者则选取了更能描述刀-屑摩擦特性的黏结-滑移摩擦模型,结合Johnson-Cook本构模型对304不锈钢的切削过程进行仿真优化建模,并对不同切削条件下304不锈钢的切削力进行仿真预测,为304不锈钢加工精度的提高和切削机制的研究提供了参考。

1 切削力模型的建立

1.1 材料控制方程

工件材料是304不锈钢,并通过Johnson-Cook模型来描述其材料性能:

(1)

304不锈钢的Johnson-Cook参数值如表1所示[15]。工件材料和刀具材料的其他力学和热力学性能参数如表2所示。刀具是没有涂层的硬质合金刀,且在切削过程中刀具和工件都会在相互挤压的作用下发生变形。但是刀具相对工件的弹性模量E和密度ρ较大,导致刀具变形量较小,所以假设为刚性体。

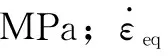

表1 304不锈钢Johnson-Cook模型的材料参数

表2 加工材料和硬质合金刀具的力学和热力参数

工件材料的温度变化由能量方程分析得到:

(2)

通过动量守恒、能量守恒和本构关系,可得到主剪切区材料特性的控制方程。由连续切屑的运动方程可计算出剪切区出口处的剪应力[16]为

σ1=ρm(vcsinφncosλs)2γ1+σ0

(3)

式中:ρm为工件的密度,kg/m3;vc为切削速度,m/s;λs为刃倾角,(°);φn为法平面中的剪切角,(°);γ1为剪切区出口处的剪切应变;σ1为主剪切区出口处的剪应力,MPa;σ0为主剪切区入口处的剪应力,MPa。

1.2 前刀面上的应力分布

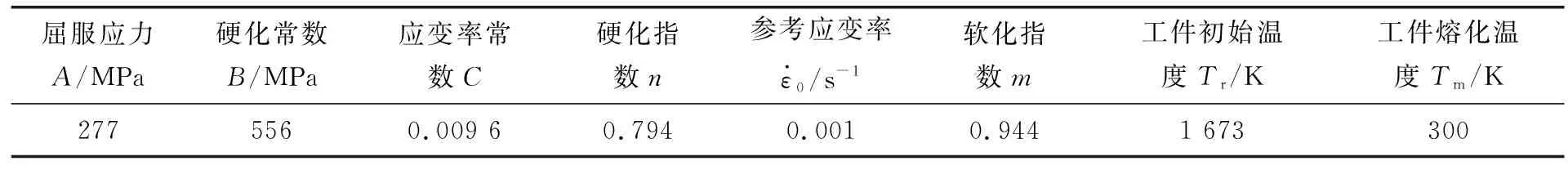

当刀具切削工件时,在刀-屑接触区,切屑与刀具前刀面接触并施加法向应力,从而在靠近刀尖的区域产生黏着摩擦。随着接触区域远离刀尖,法向应力降低,接触区的摩擦变为滑移(库仑)摩擦,如图1所示。这种现象最早是由ZOREV[17]提出,表达式为

(4)

式中:σμ为摩擦应力,MPa;x为距离刀尖的距离,m;μs为滑动摩擦因数;lp为黏着区的长度,m;lc为刀-屑接触区的总长度,m;p为法向应力,MPa。

图1 刀-屑接触示意

其中法向应力分布p(x)的计算公式[18]为

(5)

式中:ξ为应力分布指数,无因次;p0为前刀面刀尖处的法向应力,MPa,p0可定义为

(6)

式中:ηs为剪切时的流动角,(°);ηc为切屑流动角,(°);γn为前角,(°);b为切削厚度,m;β为摩擦角,(°),由β=arctanμ所得,μ为表观摩擦因数。

关于前刀面与切屑的接触长度,在刀-屑接触区中划分为黏着区和滑移区,其中前刀面与切屑的接触长度也被分为黏着长度和滑移长度,滑移区长度计算如下:

(7)

假设法向应力均匀分布在剪切面上,利用刀尖处的弯矩平衡,可得总接触长度为

(8)

1.3 切削力的计算

剪切流动角可以根据文献[19]所提出的公式计算:

(9)

对于前文所提的表观摩擦因数μ与滑动摩擦因数μs,存在如下关系[20]:

(10)

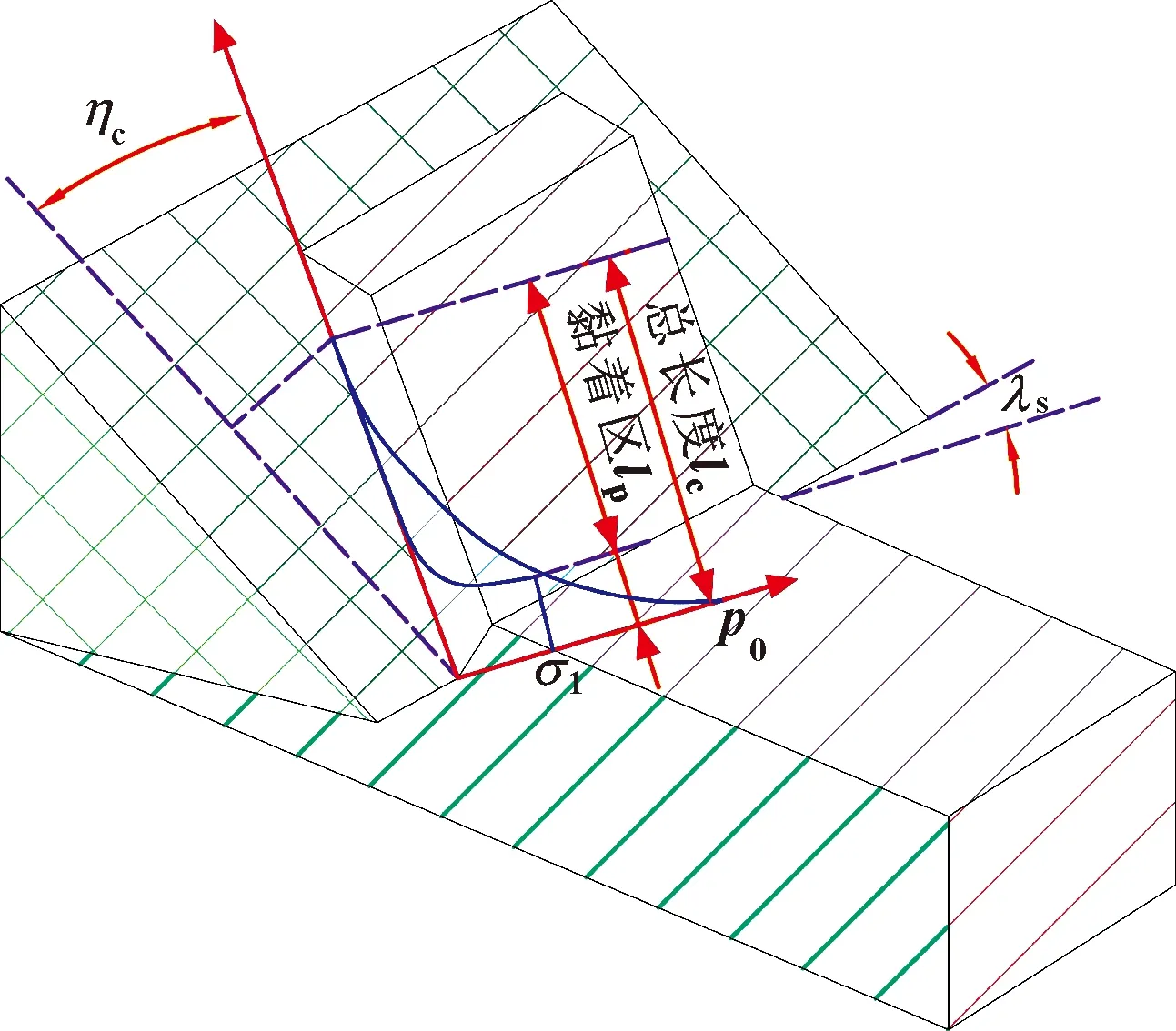

当刃倾角为0的情况下,此时模型为直角切削。根据作用在切屑上的力平衡可得到平行于切削速度的切削力Ft和进给力Ff,如图2所示,其计算公式为

(11)

式中:f为切削宽度,m。

图2 切削力分析

2 仿真建模与验证分析

2.1 仿真建模

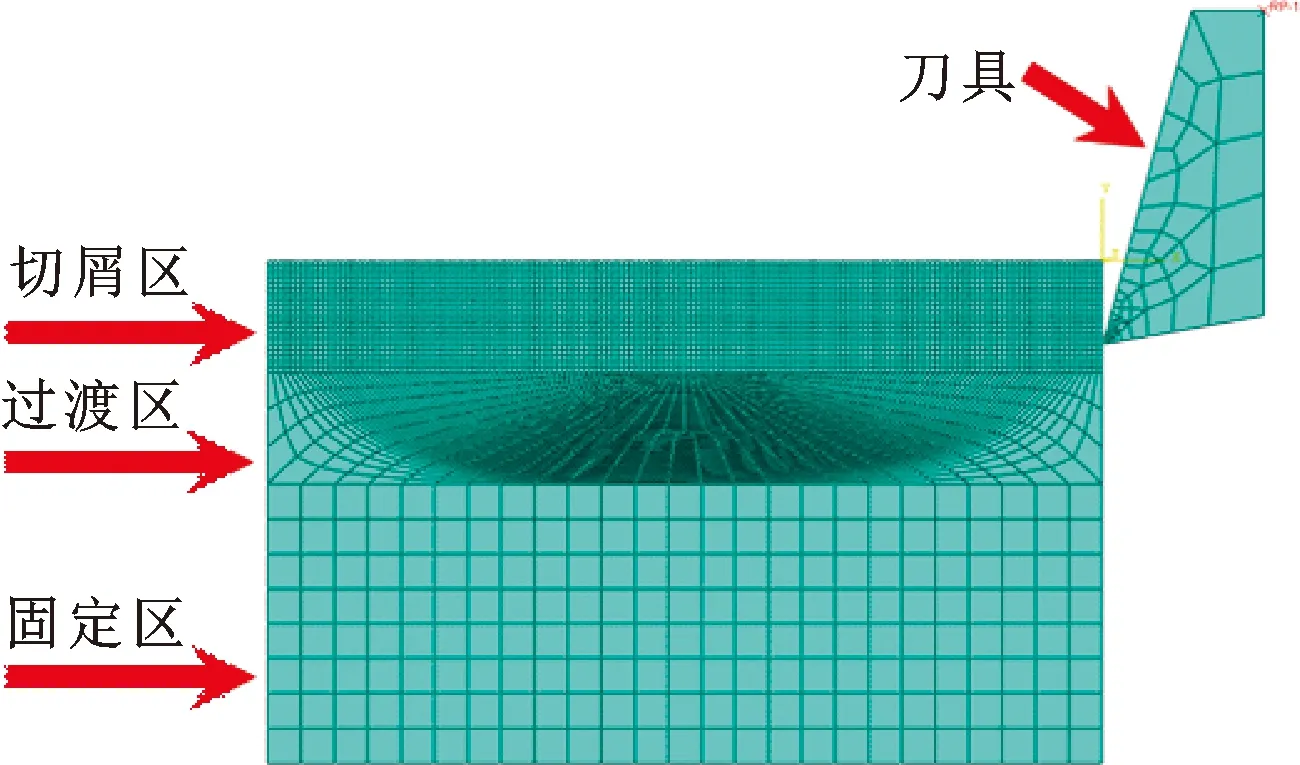

在304不锈钢正交切削过程中,任意局部切屑流动方向都垂直于切削刃,且切削宽度远大于进给量,因此三维正交切削可以简化成二维正交切削[21]。文中建立的304不锈钢二维正交切削几何模型如图3所示,其中工件长15 mm,宽9 mm;前角15°,后角10°,刃倾角0°,切削刃钝圆半径为0.01 mm。

图3 几何模型

文中的二维正交切削几何模型在网格划分时采用的是四边形为主的结构网格,其中工件划分为3个部分:切削层、过渡层及固定层,针对切削部分网格尺寸为0.1 mm,同时对刀具前刀面、后刀面和刀尖进行细化,其他部分网格划分较为稀疏。刀具和工件的单元属性为温度-位移耦合单元。

文中第一节已经对切削仿真模型的刀-屑接触面所受摩擦做出了详细的分析,切削仿真模型针对黏着区和滑移区的摩擦模型采用不同定义,其中滑动摩擦因数取值为0.6。

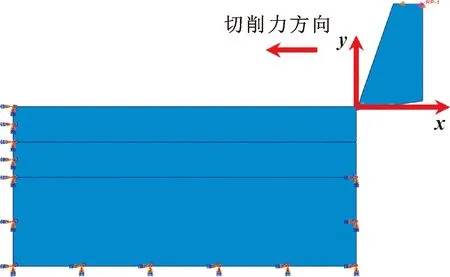

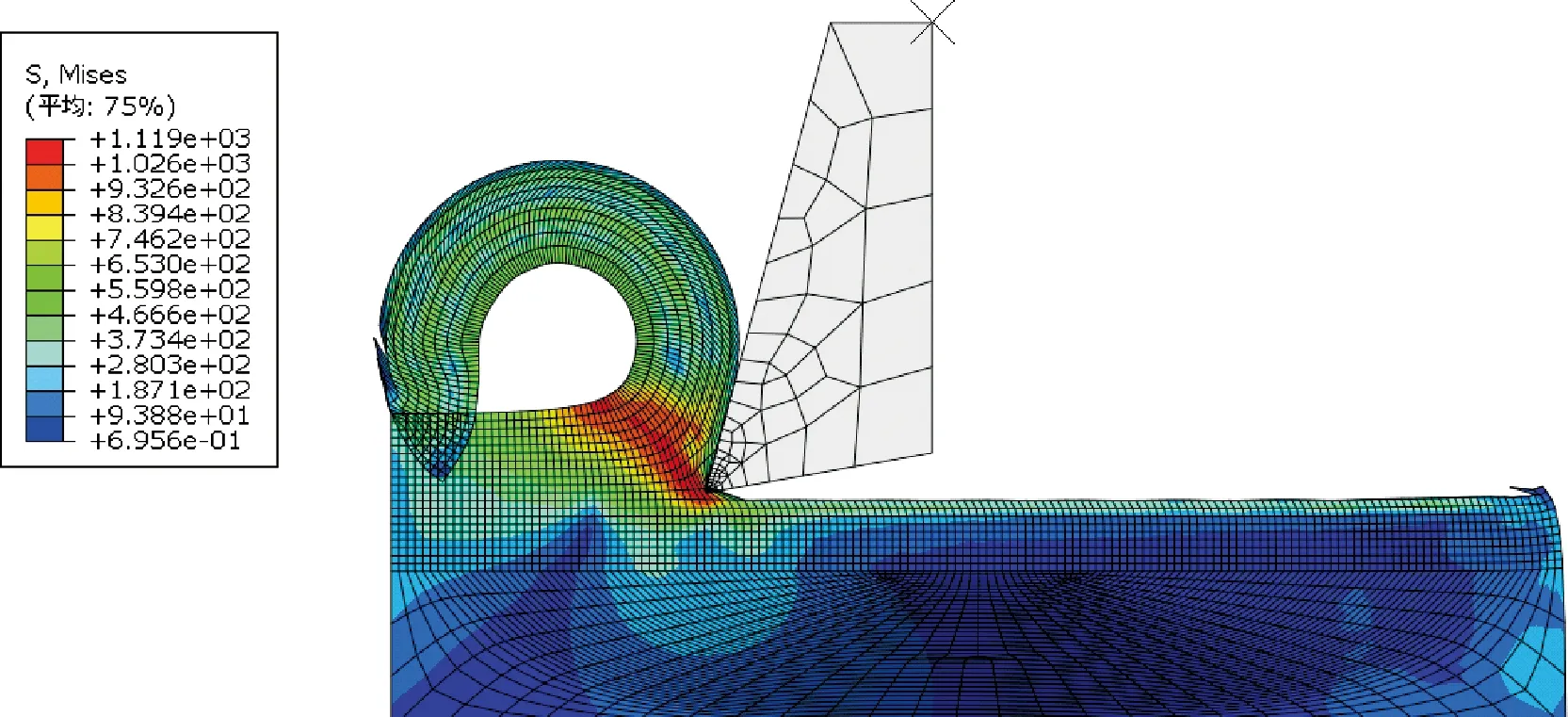

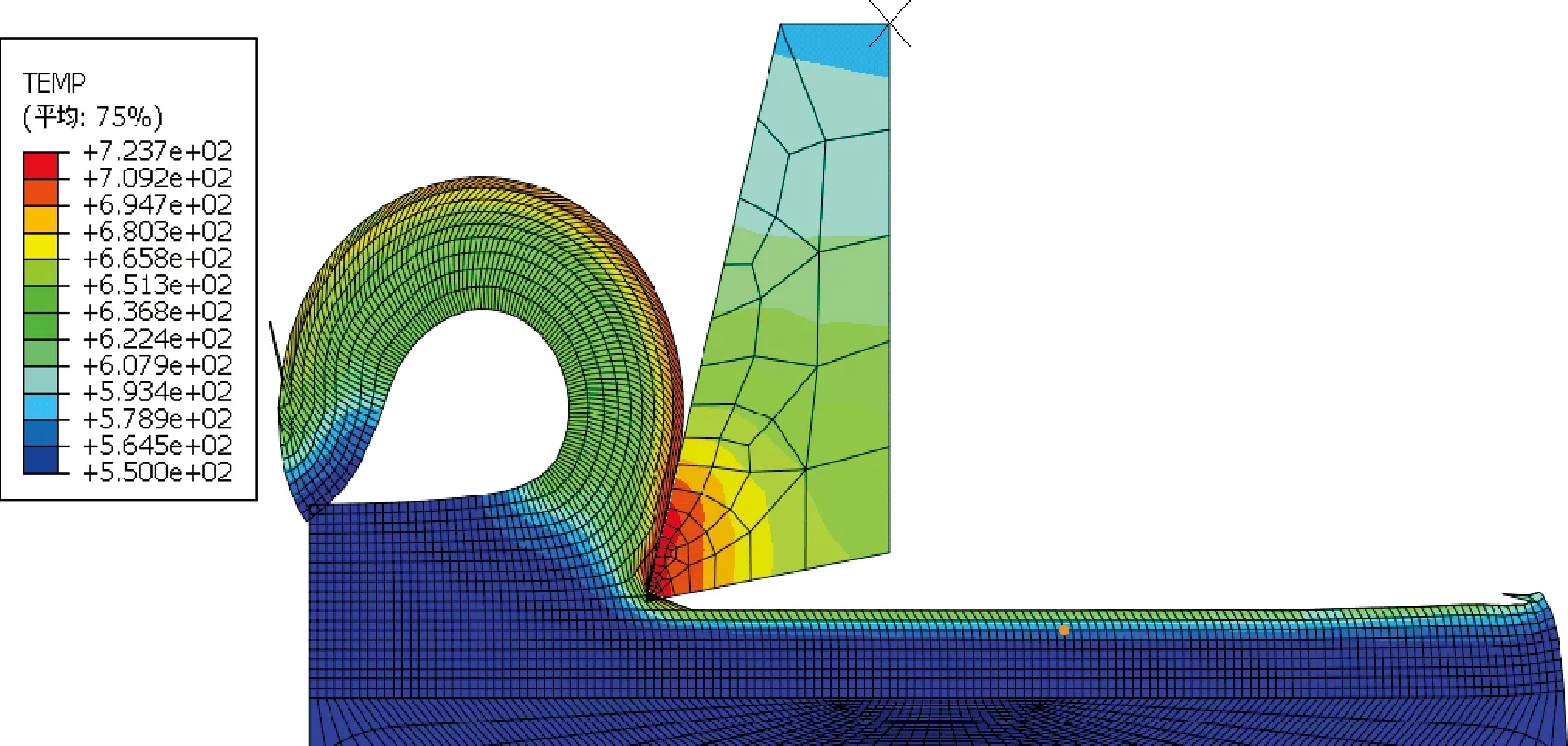

针对切削模型的边界条件,需对刀具定义一个速度位移,保证刀具以一定的切削速度沿x轴做切削运动,同时y轴的速度为0。在工件底部定义一个完全约束条件,保证刀具在切削过程中,工件不会移动,如图4所示。最后对切削模型定义一个初始温度为25 ℃,其中工件的热导率为17.3 W/(m·K)。最终得到切削温度和表面残余应力云图如图5、图6所示。

图4 边界与约束

图5 等效应力分布(MPa)

图6 切削温度分布(℃)

2.2 验证分析

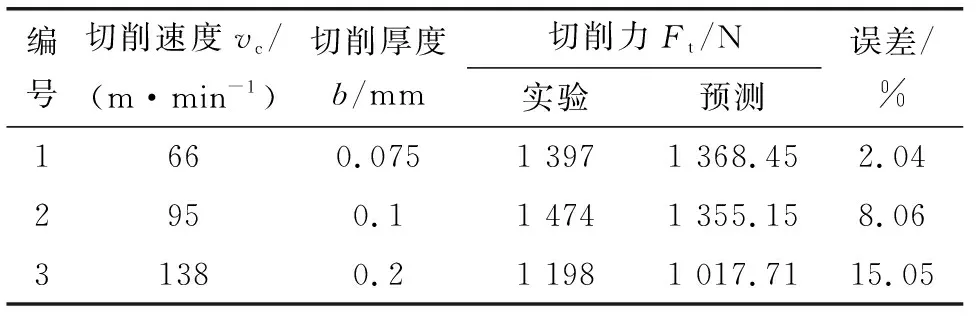

文献[15]在卧式车床上对304不锈钢展开了正交切削实验,实验采用的刀具前角为0°,切削宽度为3 mm。为了验证文中切削仿真模型的准确性,针对上述条件在切削速度66、95和138 m/min情况下对切削力大小进行实验和仿真计算,结果如表3所示。可以发现文中切削仿真模型的误差控制在合理范围内,在低切削速度和切削厚度的情况下,文中切削仿真模型与实验结果更加相符。

表3 实验和仿真结果对比

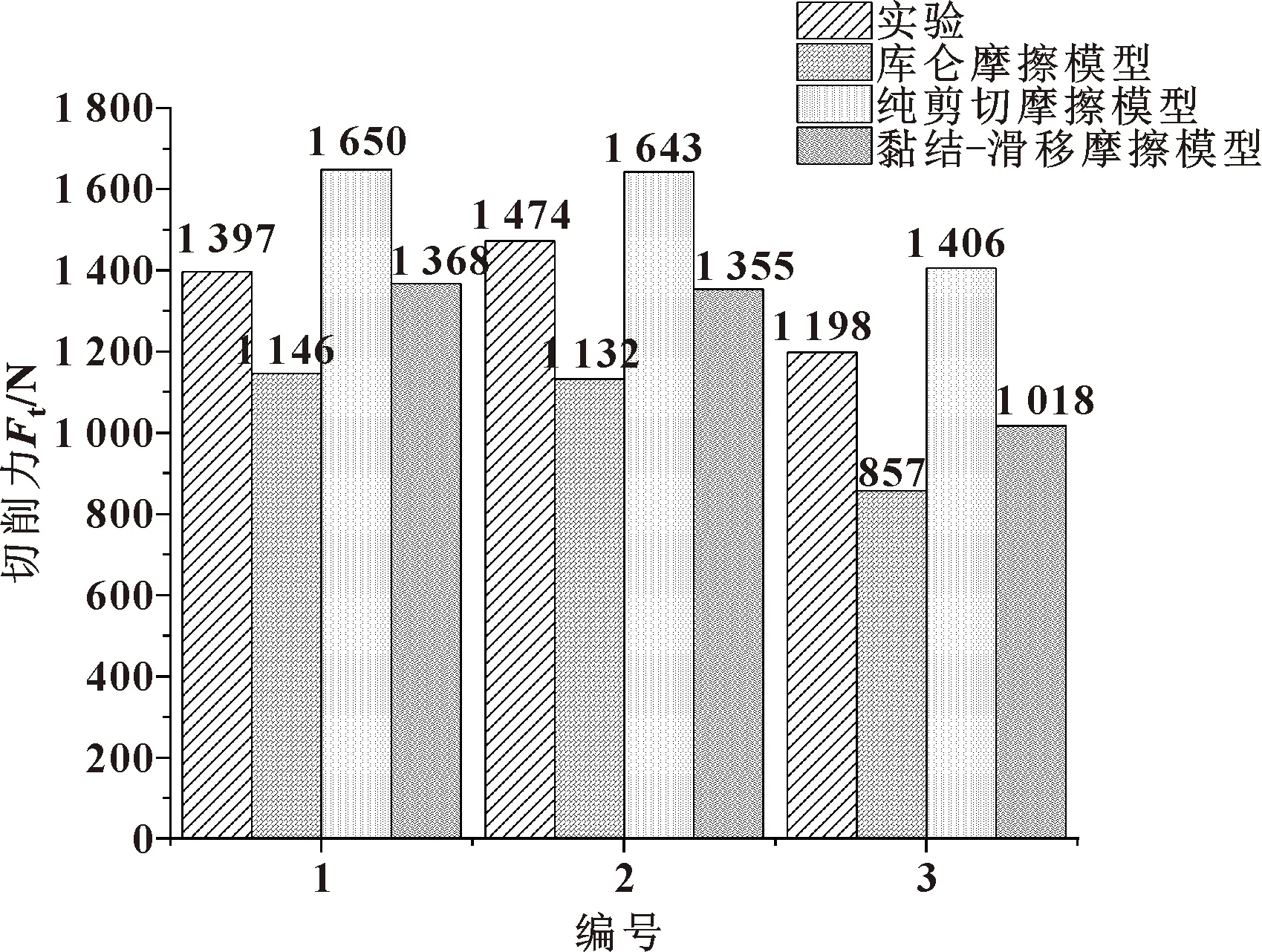

为了提高切削仿真模型的准确性,文中选取了更能描述刀-屑摩擦特性的黏结-滑移摩擦模型对304不锈钢的切削过程进行仿真优化建模,并针对切削力进行仿真预测。优化后的切削仿真模型对比选用纯剪切摩擦或库仑摩擦的预测结果如图7所示。可知采用黏结-滑移摩擦模型所预测的切削力结果更接近实验结果,因此相对于纯剪切摩擦与库仑摩擦,黏结-滑移摩擦模型对刀-屑摩擦特性的描述更加准确。

图7 不同摩擦模型的切削力结果对比

3 敏感性分析

在切削过程中,切削力的预测对优化切削参数、优选刀具参数、保障刀具使用寿命、提高加工精度及切削调控有着重要的作用,因此,研究不同参数对切削力的影响变化规律有着重要的意义。文中在刀具前角为15°、刀具后角为10°、切削速度为66 m/min、切削厚度为1 mm/r、切削宽度为3 mm、滑动摩擦因数为0.6等参数条件下,展开敏感性分析。

3.1 切削宽度对切削力的影响分析

图8所示为不同切削宽度下切削力的变化曲线。可知,随着切削宽度的增大,切削力增大。主要原因是切削宽度增大,导致刀具前刀面与切屑接触面积增大,摩擦应力随之增大,且材料的塑性变形区域变大,促使切削力增大。

图8 不同切削宽度下切削力变化曲线

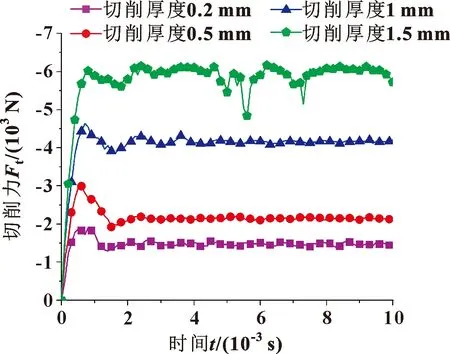

3.2 切削厚度对切削力的影响分析

图9所示为不同切削厚度下切削力的变化曲线。可知,随着切削厚度的增大,切削力增大。主要原因是切削厚度的增大,导致前刀面受到材料的抵抗力增大,随之前刀面所受到的法向应力及正应力增大,因此在刀-屑接触区的摩擦应力也随之增大,促使切削力增大。

图9 不同切削厚度下切削力变化曲线

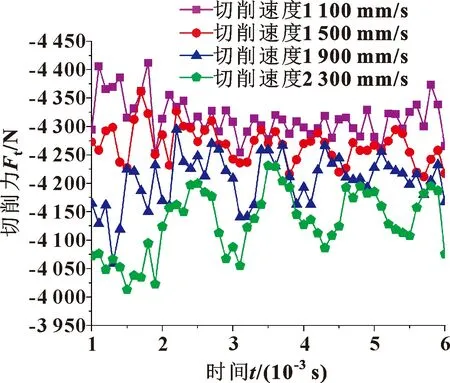

3.3 切削速度对切削力的影响分析

图10所示为不同切削速度下切削力的变化曲线。可知,在高速切削条件下,随着切削速度的增大,切削力降低。主要原因是切削速度的增加,导致塑性变形的产生慢于弹性变形,造成切削变形不充分,使变形系数降低;同时切削温度急剧增加导致工件和刀具产生热软化效应,摩擦因数降低,切削力随之减少。

图10 不同切削速度下切削力变化曲线

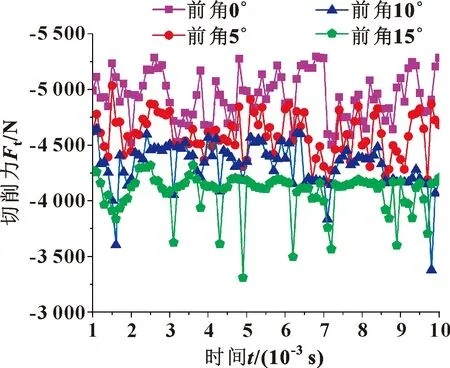

3.4 刀具前角对切削力的影响分析

图11所示为不同刀具前角下切削力的变化曲线。可知,刀具前角增大导致了刀具切削力减小。主要原因是前角增大,剪切角增大,摩擦角减小,会减小刀具的挤压作用,则工件切削层的塑性变形减小、摩擦应力减小,促使切削力降低;但刀具前角的增大会使切削刃变薄,降低刀具强度。

图11 不同刀具前角下切削力变化曲线

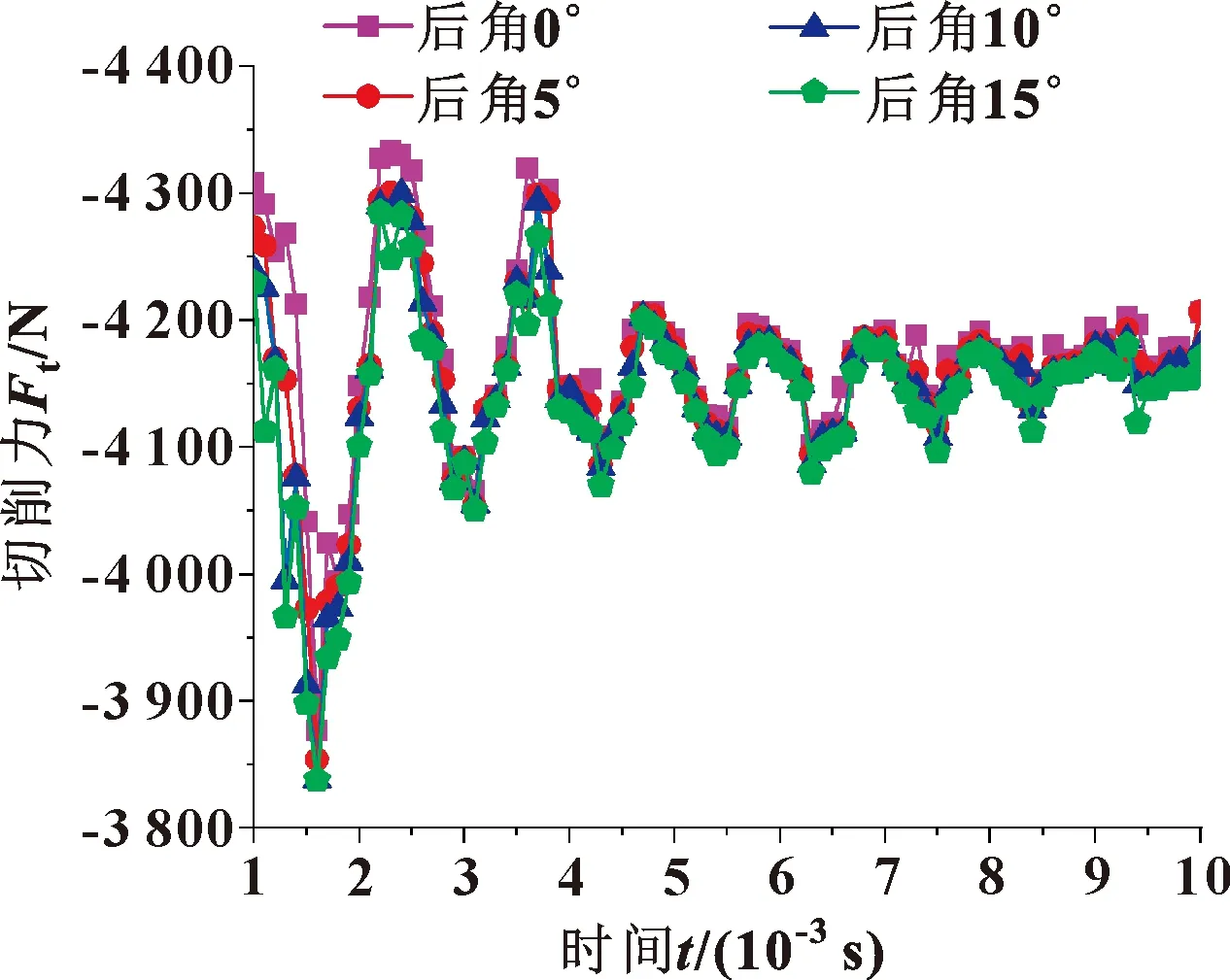

3.5 刀具后角对切削力的影响分析

图12所示为不同刀具后角下切削力的变化曲线。可知,刀具后角增大导致切削力降低。主要原因是后角增大导致切削刃更加锐利,同时减小了后刀面刀具与已加工表面的摩擦,使切削力降低;但后角变大也会降低刀具强度。从图12中可以看出,后角的改变对切削力的影响很小。

图12 不同后角下切削力变化曲线

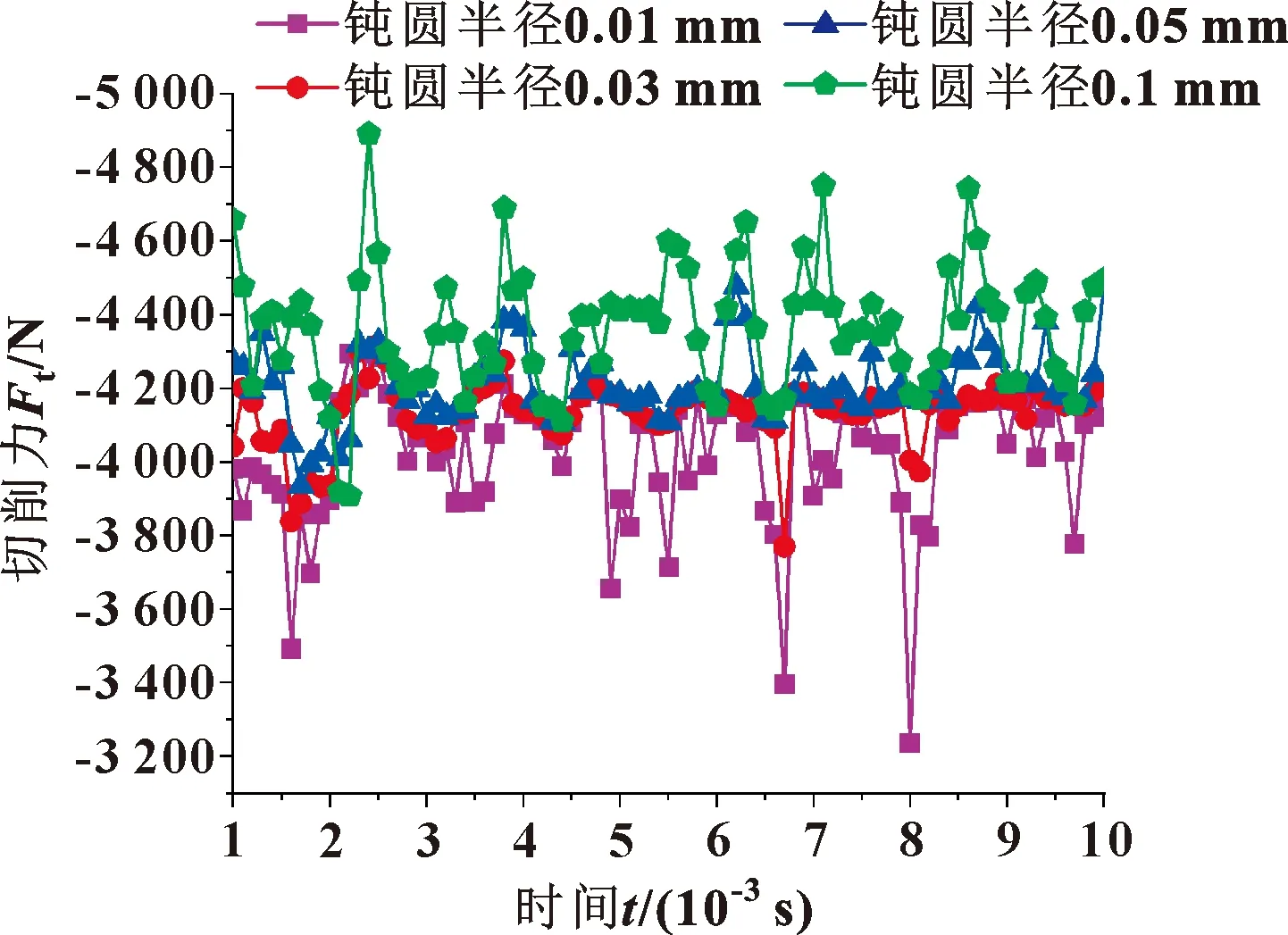

3.6 切削刃钝圆半径对切削力的影响分析

图13所示为不同切削刃钝圆半径下切削力的变化曲线。可知,随着切削刃钝圆半径增大,切削力增大。主要原因是切削刃钝圆半径的增大,导致刀具钝圆在整个切削面的作用比例增大,加剧部分地区的犁耕作用,同时,切削刃上的实际前角受影响逐渐减小,所以切削力增大;但犁耕作用对切削力的贡献通常较小,所以切削刃钝圆半径对切削力的影响较小。

图13 不同切削刃钝圆半径下切削力变化曲线

4 结论

(1)基于304不锈钢的材料本构模型、刀-屑接触区摩擦模型建立的切削仿真模型,仿真计算得到的切削力与文献中试验得到的切削力基本一致,证明了建立的仿真模型可用于切削力的仿真计算。

(2)采用黏结-滑移摩擦模型对304不锈钢切削过程进行仿真优化建模,得到的切削力仿真预测结果更为准确,表明相对于纯剪切摩擦与库仑摩擦,黏结-滑移摩擦模型能更准确地描述刀-屑摩擦特性。

(3)切削宽度、切削厚度及前角对切削力的影响较大,在实际切削作业中,进行合理的刀具几何参数和切削参数优化设计,可提高304不锈钢的加工精度及切削效率。