表面粗糙度对三叉杆滑球式万向联轴器弹流润滑特性的影响*

赵海霞 魏 昆 于梦恬 张 宇

(青岛科技大学机电工程学院 山东青岛 266061)

早期对弹流润滑的研究大多是基于光滑平整的表面,但是实际上的润滑表面不可能绝对光滑,表面总会存在许多形状不规则的微型凸峰和凹谷,这导致润滑的压力和膜厚改变[1-2]。三叉杆联轴器[3]内部传递元件与滑道之间存在较大作用力,容易产生磨损[4-5]。由于三叉杆联轴器弹流润滑的润滑膜厚度非常薄,因此在研究联轴器油润滑线接触等温弹流润滑的特性时需要考虑表面粗糙度的影响。

近年来,关于粗糙度对弹流润滑影响的研究不断发展。CHRISTENSEN[6]建立随机模型,对具有连续粗糙峰而且没有大量端泄的单面粗糙度表面提出一种修正的雷诺方程;TALLIAN[7]在弹流润滑中加入粗糙度,提出混合弹流润滑理论;PATIR和CHENG[8]考虑到表面粗糙度的因素,把流量因子考虑其中用以修正Reynolds方程,并推导了平均Reynolds方程;黄平和温诗铸[9]采用数值方法研究了随机粗糙度表面在不同载荷和粗糙度条件下的弹流润滑问题;MASJEDI和KHONSARI[10]根据粗糙峰接触模型建立了线接触混合润滑模型;王志坚等[11]考虑表面粗糙度和润滑油性质研究了有限长线接触副混合润滑特性。

目前有关表面粗糙度对三叉杆式万向联轴器影响的研究已有相关报道,但并不全面。庞雪彬[12]和周烨[13]在牛顿流体条件下研究粗糙度对三叉杆滑移型万向联轴器摩擦润滑的影响;徐雨田[14]在牛顿流体条件下研究粗糙度对新型三叉杆滑块式万向联轴器摩擦润滑的影响,进行了等温和热弹流润滑分析。

三叉杆滑球式万向联轴器[15]是一种新型三叉杆式万向联轴器。张献伟[16]已经对其进行了动力学与力学分析,并优化了滑球和三叉杆的结构,并对其在等温和温升条件下的脂润滑特性进行了分析,但并未考虑到表面粗糙度对三叉杆滑球式万向联轴器摩擦润滑的影响。

因此,本文作者建立了三叉杆滑球式万向联轴器等温线接触弹流润滑数值分析模型,改变滑球的表面粗糙度的幅度和间距,在不同表面粗糙度的条件下研究三叉杆滑球式万向联轴器的油润滑特性。

1 数值模型

1.1 建立数值模型

1.1.1 三叉杆滑球式万向联轴器的几何模型

三叉杆滑球式万向联轴器的结构如图1所示,其主要构成部分是输入轴、滑球、三叉杆、输出轴,其中滑球与滑球滑道的接触部位是磨损主要范围。

图1 三叉杆滑球式万向联轴器结构

由于滑球与滑球滑道之间的几何间隙沿滑球滑道是不变的,因此不容易形成有效的动压效应,所以对三叉杆滑球式万向联轴器的滑球重新设计。如图2所示,文中在滑球上设计了一种多列相互平行的环形凸起新颖结构,这种结构可以形成局部先收敛后发散的接触区域,更好地形成动压效应和润滑油膜。根据滑球与滑球滑道的接触部位特征,可以将滑球与滑球滑道的接触部位当作是线接触。

图2 滑球结构

1.1.2 基本方程

假设润滑油为牛顿流体,则等温线接触弹流润滑Reynolds方程[17]如下

(1)

式中:x为卷吸速度方向标量;p为油膜压力,Pa;h为油膜厚度,m;η为润滑油黏度,Pa·s;ρ为润滑油密度,kg/m3;us为卷吸速度,m/s,润滑接触面的平均速度us=(u+0)/2=u/2

Reynolds方程边界条件设置为

p(x0,t)=0,p(xe,0)=0,p≥0(x0≤x≤xe)

膜厚方程为

(2)

式中:h0为刚体中心膜厚,m;R为等效曲率半径,m;E′为两接触面的综合弹性模量,Pa;s为x轴上的附加坐标,为任意线载荷p(s)ds与坐标原点的距离;p(s)是载荷分布函数;Ra(x)为表面粗糙度函数。

黏度-压力方程为

η=η0exp{(lnη0+9.67)[(1+5.1×10-9p)z-1]}

(3)

式中:z=α/[5.1×10-9×(lnη0+9.67)];η为润滑油黏度,η0为零压时润滑油黏度;α为黏压系数,Pa-1。

密度-压力方程为

(4)

式中:ρ0为零压时润滑油密度,kg/m3。

当外载荷不变时,载荷方程为

(5)

1.1.3 表面粗糙度

考虑三叉杆滑球式万向联轴器的实际工作情况,采用随机表面粗糙度更符合实际情况。为简便计算,可以采用将表面粗糙度当成算数平均偏差Ra的2倍或轮廓的最大高度Rz,其中优先采用Ra。由于计算过程中采用随机数的方法可以简化计算[17],则表面粗糙度函数Ra(x)简化为

Ra(x)=2×Ra×δ(x)

(6)

式中:Ra为粗糙度幅值;δ(x)为0~1之间的随机数。

1.1.4 方程量纲一化

通过量纲一化后,等温弹流润滑线接触的Reynolds方程[18]为

(7)

式中:ε=ρH3/(ηλ),λ=12η0UR2/(b2pH),U为平均速度,R为等效曲率半径,b为 Hertz接触区半宽,b=[8wR/(πE′)]1/2;X=x/b,X为量纲一化坐标;P=p/pH,P为量纲一化压力,pH为最大 Hertz最大压力;H=hR/b2,H为量纲一化膜厚,ρ*=ρ/ρ0;η*=η/η0。

其边界条件为

量纲一化膜厚方程为

(8)

式中:H0为量纲一化刚体位移;X0和Xe分别为入口处和出口处量纲一化坐标。

量纲一化密压方程为

(9)

量纲一化黏压方程为

η*=exp{(lnη0+9.67)[(1+5.1×10-9P)z-1]}

(10)

式中:z=α/[5.1×10-9×(lnη0+9.67)]。

量纲一化载荷方程为

(11)

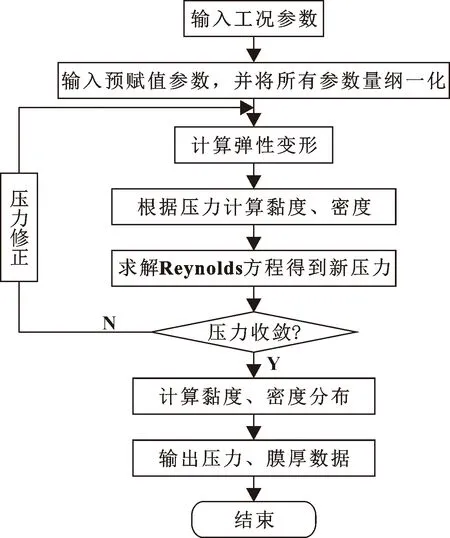

1.2 数值计算方法

采用Newton-Raphson方法对方程进行数值求解,计算出对应矩阵变量的增量,并使用增量迭代计算法进行计算。在计算过程中因为要引入表面粗糙度,由于润滑油膜膜厚的初始形状比较粗糙,最后求得的理想表面的压力值与实际情况的差距较为明显,导致求解结果不易收敛[17]。因此在求较大的粗糙度值的解时,应选取逐渐递增表面粗糙度的幅度的方式来解决。当粗糙度每次递增后,该次的起始值就是在上一次的较小的粗糙度的结果中求解得到,从而使结果不容易发散。

由于油膜的弹性变形根据压力的改变而发生改变,黏度也同样如此。所以,为计算润滑油膜的厚度和所使用润滑油的黏度,通常先设定起始压力值,即赫兹接触压力值,求出润滑油膜的厚度和润滑油的黏度后再代入雷诺方程中计算得到全新的压力分布,迭代修正上一次求解得出的压力分布,并且重新迭代求解油膜厚度和压力值。重复迭代计算求解,直到计算出来的压力差值满足相对收敛精度判断准则,迭代计算结束,得到最终所需的油膜厚度和压力分布[17]。

压力的周期性相对收敛精度判断准则[17]为

(12)

式中:k+1表示目前所运行的循环;k表示上一次已经结束的循环。当超过4个循环并且满足收敛准则时,跳出循环,得到收敛解,计算结束。

计算流程如图3所示。

图3 计算流程

2 计算结果及分析

计算时初始参数设置为:Xe=-X0=150,滑球半径R=13 mm,载荷w=100 kN/m,转动频率f=30 Hz,轴线夹角β=10°,润滑接触面的平均速度为us=0.471 m/s,综合弹性模量E′=2.27×1011Pa。润滑剂选择P100润滑油,在温度295 K下,η0=0.214 Pa·s,α=2.354×10-8Pa-1,ρ0=870 kg/m3。

2.1 表面粗糙度幅度的影响

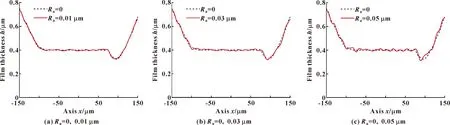

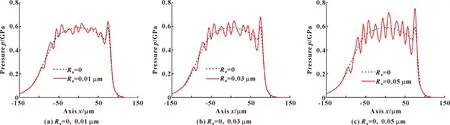

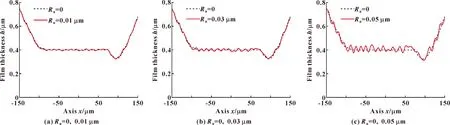

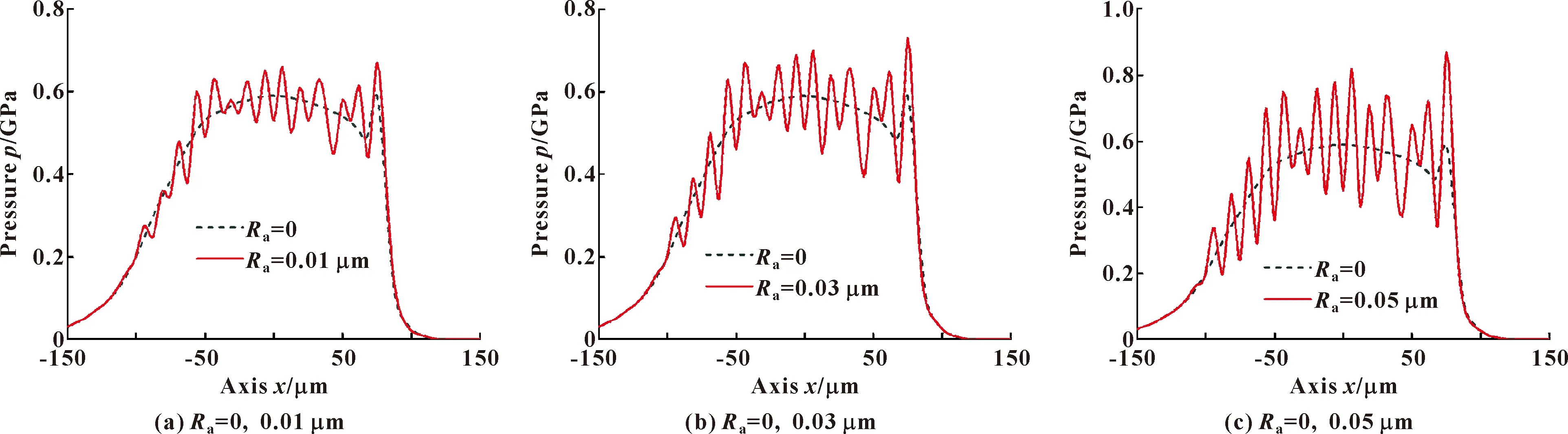

其他条件不变,当表面为理想表面和粗糙度幅度分别取0.01、0.03、0.05 μm的表面时, 对润滑油膜膜厚和压力的影响如图4和图5所示。

图4 表面粗糙度幅度对膜厚的影响

图5 表面粗糙度幅度对压力的影响

如图4所示,从整体来看,相比理想表面,考虑表面粗糙度的表面油膜膜厚曲线存在波动,并且随着表面粗糙度幅度的增大,膜厚曲线从略微波动到逐渐明显的波动,但是波动没有显著的规律;接触区域的中心油膜厚度随表面粗糙度幅度的升高而变大。

由润滑理论得知,因为随机粗糙度改变膜厚的频率是无序的,膜厚随着表面粗糙度幅度的增大而增大,所以膜厚曲线的波动是随机粗糙度的无序频率引起的,进而导致了润滑性能的变化。在不考虑温度变化的情况下,表面粗糙度较小时,表面粗糙度是影响润滑油膜厚度的主要因素,所以油膜厚度随表面粗糙度幅度的增大而增大。但是当润滑油膜厚度的增加值比表面粗糙度的增加值小时,即润滑油膜厚度相对于表面粗糙度减少了,这将导致滑球表面与滑球滑道表面的粗糙峰的接触区域变大,从而造成润滑性能变差。

综上所述,滑球与滑球滑道两配合表面间的表面粗糙度幅度对于联轴器的润滑性能影响较大,所以考虑表面粗糙度幅度对三叉杆滑球式万向联轴器的摩擦润滑的研究至关重要。

如图5所示,当考虑表面粗糙度时,润滑油膜的压力曲线产生了显著波动,曲线波动范围以理想表面压力曲线为中心上下波动,压力波动区域主要分布在中心部分,且局部压力会很大;油膜的压力波动程度会随着表面粗糙度幅值增大而加剧。

由润滑理论得知[14,17],因为随机粗糙度改变膜厚的频率是无序的,膜厚随着表面粗糙度幅度的增大而增大。由于频率的无序波动,引起压力曲线产生的波动也是无序的,并且压力值也随着表面粗糙度幅值的增大而增大。所以压力曲线波动是随机粗糙度的无序频率引起的,进而导致润滑性能的变化。

润滑油膜在滑球表面和滑球滑道表面之间形成,它们之间的表面由于随机表面粗糙度幅度不一样而产生高低不平,因此在这样的表面之间会形成不一样厚度的润滑油膜。此时的润滑油膜厚度相当于原来的油膜厚度加上或减去随机表面粗糙度幅度,并且从Reynolds方程中可以看出润滑油膜厚度与压力之间存在关系,继而使压力曲线产生波动,压力值发生变化,而压力又对初始油膜厚度有所影响,因此,随机表面粗糙度的幅度对润滑油膜厚度产生重要影响,从而影响压力。

2.2 表面粗糙度间距的影响

把表面粗糙度的间距缩小1/2,也就是把表面粗糙度轮廓单元的平均宽度缩小1/2,其他条件不变,当表面为理想表面和粗糙度分别取0.01、0.03、0.05 μm的表面时,对润滑油膜膜厚和压力的影响如图6、7所示。

图6 加密后表面粗糙度对膜厚的影响

图7 加密后表面粗糙度对压力的影响

如图6、图7所示,当表面粗糙度间距缩小1/2后,考虑粗糙度的表面的润滑油膜厚度曲线和压力曲线出现了波动;并且与不改变表面粗糙度间距时相比,在波动区域所产生的波动程度更加密集,产生的润滑油膜厚和压力的最大值会略微增大;另外随着表面粗糙度的增大,波动区域的波动程度逐渐剧烈。

由润滑理论得知[14,17],因为膜厚和压力曲线的波动是随机粗糙度的无序频率引起的,进而引发了润滑性能的变化。当表面粗糙度的间距缩小1/2时,相当于在接触区域内的表面粗糙度改变膜厚和压力的频率加快,使膜厚和压力发生改变,从而导致膜厚和压力曲线的波动密集且剧烈。

3 结论

(1)研究三叉杆滑球式万向联轴器表面粗糙度幅度对膜厚和压力的影响,结果表明,考虑粗糙度后表面的润滑油膜厚度曲线和压力曲线相比理想表面存在波动,并且随着表面粗糙度幅度的增大,从略微波动到波动程度逐渐明显。润滑油膜的压力波动区域主要分布在中心部分,且局部压力会很大。

(2)研究表面粗糙度间距对膜厚和压力的影响,结果表明,当表面粗糙度间距缩小1/2时,考虑粗糙度后表面的润滑油膜厚度曲线和压力曲线相比理想表面产生了波动,并且与不改变表面粗糙度间距时相比,在波动区域所产生的波动程度更加密集,产生的润滑油膜厚度和压力值的最大值会略微增大,并且随着表面粗糙度的增大,波动区域的波动程度逐渐剧烈。