无模板剂合成束状多级孔ZSM-5分子筛及其催化剂的甲烷无氧芳构化反应性能研究

甘海波,叶 枫,吕义辉,樊栓狮,郎雪梅,王燕鸿,姚 晔,李 刚,2

(1.华南理工大学 化学与化工学院,广东 广州 510641;2.华南理工大学 珠海现代产业创新研究院,广东 珠海 519175)

天然气是地球上含量最丰富的清洁化石资源[1],其主要成分甲烷(CH4)不仅是重要的燃料,还是优质的化工原料。甲烷在无氧条件下的 芳 构 化(Methane dehydroaromatization,MDA)(6CH4→C6H6+9H2ΔrHmθ= 532 kJ/mol)是甲烷直接转化为高附加值化学品的重要途径之一,主产物苯是重要的大宗基础化学品,还是合成橡胶、纤维和塑料等重要化工产品的基础性原材料[2-4]。1993年,WANG等[5]首次报道了以Mo/HZSM-5为催化剂的MDA反应,甲烷转化率为7.2%,芳烃选择性达到了80%,显示了该催化剂的良好应用前景。到目前为止,双功能Mo/HZSM-5催化剂仍是MDA反应中最理想的催化剂之一[6-7]。调控上述催化剂的结构,对于持续改善其在MDA反应中的转化率、产物分布和使用寿命均具有重要意义。

为进一步优化Mo/HZSM-5在MDA反应中的性能,研究者对传统ZSM-5分子筛的结构进行了诸多改进。WU等[8]制备了片层状多级孔MFI分子筛和MWW型分子筛催化剂,强化了Mo在分子筛孔道中的分散,使反应初期的甲烷转化率显著提高,达到20%。但另一方面发生副反应的活性位点增多,催化剂也因严重积炭而快速失活。CHU等[9]报道了一种由宽约100 nm的长条状晶体组装而成的多级孔ZSM-5微球,具有15 nm的均匀介孔,以其制备的催化剂Mo/HZSM-5的甲烷转化率最高为16.5%,在持续反应24 h之后,甲烷转化率仍能保持在8.0%左右,催化剂的活性和稳定性提升显著。HUANG等[10]制备了包含中空胶囊结构的多级孔Mo/HZSM-5催化剂,有效抑制了催化剂外表面焦炭的形成,延长了催化剂的使用寿命。经40 h反应后,使用O2重新活化的催化剂使用30 h后,甲烷转化率仍高于4%。HONG等[11]制备了不同尺寸的Silicalite-1(核)/Al-ZSM-5(壳)分子筛晶体,用作MDA反应的催化剂,发现该催化剂也可在一定程度上抑制积炭的生成,提高催化剂稳定性。当前,对催化剂中ZSM-5结构调控的研究主要集中于改善催化剂在MDA中的活性和稳定性,而对其在改善MDA中的芳烃产物分布的报道相对较少。

本文在不添加任何模板剂的情况下,在含氟的合成液体系中通过晶种诱导促进分子筛成核,合成出了一种束状结构的多级孔ZSM-5分子筛,并以其制备Mo/HZSM-5催化剂用于MDA反应。同时与常规的微孔Mo/HZSM-5-C和球形多级孔Mo/HZSM-5-S催化剂进行比较,探究束状结构多级孔ZSM-5分子筛对MDA反应中芳烃产物分布调控的优势。

1 实验部分

1.1 实验试剂

四丙基氢氧化铵(TPAOH,25%,伊诺凯),正硅酸四乙酯(98%,阿拉丁),氟化钠(NaF,99%,阿拉丁),硅溶胶(40%,西格玛奥德里奇),铝酸钠(无水级,阿拉丁),氢氧化钠(NaOH,97%,阿拉丁),钼酸铵(99%,阿拉丁),硫酸铝(分析纯,天津市大茂化学试剂),硝酸铵(化学纯,广州化学试剂)。

1.2 ZSM-5分子筛和催化剂制备

将一定量的正硅酸四乙酯、TPAOH与去离子水混合,室温下搅拌12 h。随后,将质量分数为4.4%的偏铝酸钠溶液加入到上述溶液中,继续搅拌3 h,最终得到n(SiO2):n(Al2O3):n(Na2O):n(TPAOH):n(H2O) =1.000:0.033:0.033:0.130:50.000的合成液。将合成液转移到带有聚四氟内衬的水热反应釜中,在180 °C下水热合成24 h。随后进行洗涤、离心,并在80 °C下干燥过夜,最后在550 °C下高温焙烧4 h除去模板剂得到ZSM-5分子筛晶种。

将硅溶胶缓慢滴加到NaOH溶液中,常温下搅拌12 h。然后缓慢加入一定量的硫酸铝溶液,完成后继续搅拌3 h。随后,将NaF水溶液缓慢滴加到上述溶液中,继续搅拌3 h,得到n(SiO2):

n(Al2O3):n(NaOH):n(NaF):n(H2O) =1.000:0.025:0.300:0.800:45.000的溶液。最后,分别加入不同用量(m(晶种)/m(SiO2)分别为5%、15%、45%和75%)的ZSM-5分子筛晶种并搅拌3 h得到最终合成液。将加有晶种的合成液转移到聚四氟内衬的高压水热釜中,在180 ℃下进行24 h水热反应,将得到的产物进行洗涤、离心,在80 ℃下干燥12 h,最后在550 ℃下焙烧4 h,得到ZSM-5分子筛。

将高温焙烧后的ZSM-5分子筛浸渍于适量新配制的1 mol/L的硝酸铵溶液中,在80 °C下搅拌3 h,再用去离子水洗涤过滤。以上过程重复3次,最后所得样品依次在80 °C下干燥12 h、550 °C下焙烧6 h后得到H型的分子筛HZSM-5。将计量的钼酸铵溶于少量去离子水中,加入定量的自制HZSM-5分子筛进行搅拌,在室温下浸渍24 h。所得样品依次在80 °C下干燥12 h、550 °C下焙烧6 h后得到Mo负载量(质量分数)为6%的催化剂Mo/HZSM-5-H,其中H表示晶种法制备的多级孔道分子筛。为了进行比较,采用同样的方法制备了常规的微孔 Mo/HZSM-5-C和球形多级孔Mo/HZSM-5-S催化剂,Mo负载量相同。

1.3 MDA反应性能评价

MDA反应在内径为8 mm的石英管固定床反应器内进行,催化剂用量为0.5 g。填装完催化剂后,将管式炉在10 mL/min的Ar保护下以10 °C/min的升温速率加热到700 °C,然后再切换反应气反应。反应温度为700 °C、反应压力为100 kPa,反应气为物质的量分数为90% CH4和物质的量分数为10% N2的混合气。反应后的产品气通过气相色谱仪进行在线分析,使用装配TDX-01填充柱的TCD检测器对产品中的甲烷含量进行在线检测,使用装配RB-5毛细柱的FID检测器对产品中的苯、甲苯、二甲苯和萘物质的量分数进行定量分析。

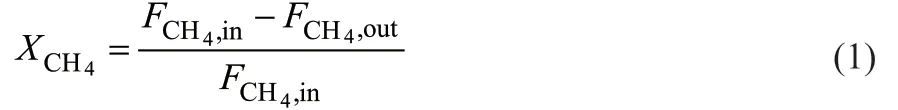

甲烷转化率(XCH4)计算方法如下:

式中,FCH4,in代表进口处甲烷流量,mol/min;FCH4,out代表出口处甲烷流量,mol/min。

各组分产率(Yi)计算方法如下:

式中,Ni,C代表i组分含有碳原子数;Fi,out代表i组分在出口处的流量,mol/min。

1.4 表征方法

使用X射线粉末衍射(XRD,PANalytical公司D8 ADVANCE)对样品的晶体结构进行表征,辐射源为Cu Kα,入射波长λ=0.15406 nm,测试的角度范围2θ=5°~50°,扫描速率为12 (°)/min。

使用扫描电子显微镜(SEM,日立公司 SU8220)对分子筛的形貌进行表征。

N2吸/脱附(Micromeritics公司 ASAP 2460)测试在-196 °C的液氮氛围下进行,测试前样品在300 °C下脱气2 h。样品的比表面积采用BET法计算,微孔孔径、孔容采用t-plot法计算,介孔孔径、孔容采用BJH法计算,全孔分布采用NLDFT模拟计算。

使用吡啶吸附红外光谱(PY-IR,尼高力公司NECOLET-6700)来测定样品中的Brönsted酸量和Lewis酸量,测试分辨率为2 cm-1,测试范围为4000~400 cm-1,扫描40次,样品在真空、300 ℃下脱气2 h,随后降至室温吸附吡啶30 min,再升温至150 °C脱附弱吸附的吡啶,最后再冷却到室温进行测定。

2 结果与讨论

2.1 晶种对束状ZSM-5分子筛合成的影响

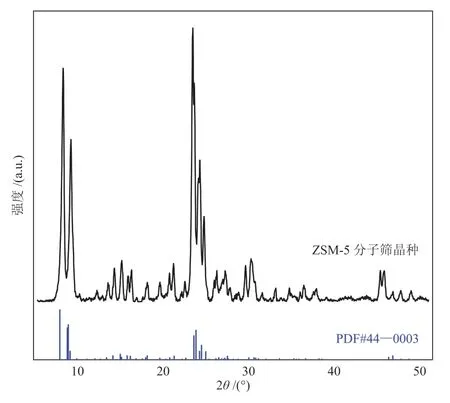

图1是制备的晶种样品的XRD谱图。由图1可以看出,所制备的晶种样品在7.9°、8.8°、23.1°、23.9°和24.4°处都有强的特征衍射峰,与ZSM-5的标准衍射峰(PDF #44—0003)完全一致,表明合成的晶种为ZSM-5分子筛。同时,由图2可以看出,所制备的ZSM-5分子筛是由纳米晶粒组装而成的椭球形颗粒,其一次纳米晶粒尺寸为50~100 nm,二次堆积的颗粒尺寸为1~2 μm。

图1 ZSM-5分子筛晶种的XRD谱图Fig.1 XRD spectrum of ZSM-5 zeolite seeds

图2 ZSM-5分子筛晶种的低倍(a)和高倍(b)SEM图片Fig.2 SEM images of ZSM-5 zeolite seeds at low magnification (a) and high magnification (b)

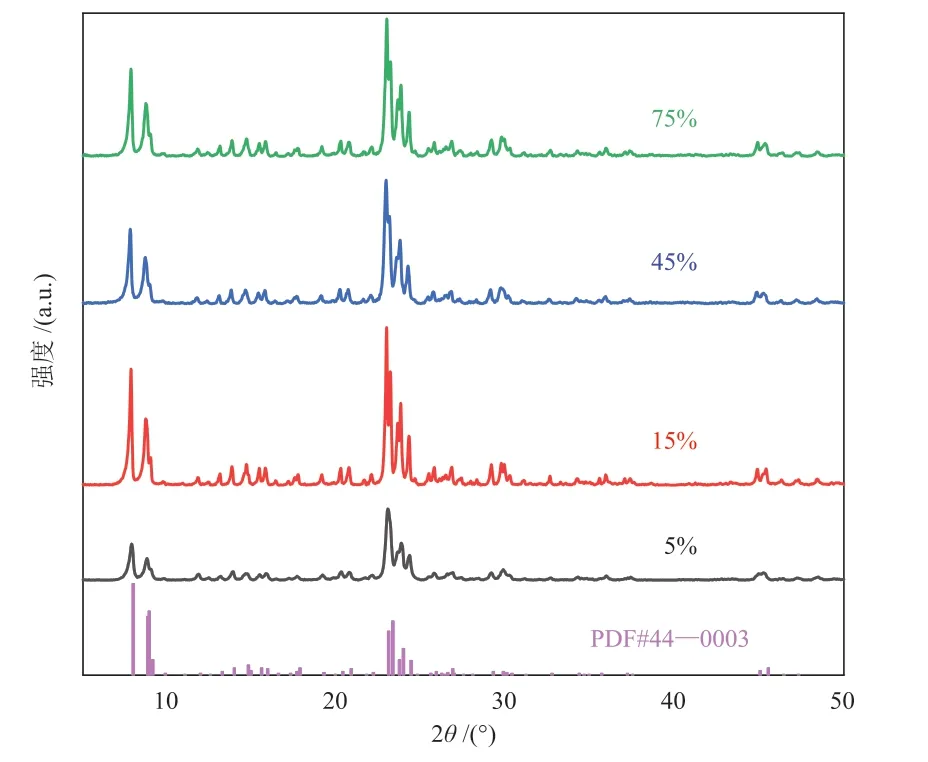

采用二次生长法,将上述ZSM-5分子筛作为晶种,在含氟的无模板剂体系中诱导合成束状ZSM-5分子筛。由图3可以看出,不同晶种用量得到的样品均为ZSM-5晶型。当晶种用量为5%时,分子筛样品的结晶度偏低,将晶种用量从5%增加到15%时,分子筛的结晶度明显增强,后续进一步增加晶种用量,对分子筛的结晶度无明显影响。

图3 不同晶种添加量制备的ZSM-5分子筛的XRD谱图Fig.3 XRD patterns of ZSM-5 zeolites prepared with different contents of seeds

由图4可以看出,与椭球形的晶种(图2(a))相比,二次生长后的ZSM-5分子筛形貌发生了明显变化。当晶种添加量为5%时,二次生长后的分子筛是尺寸为2.5 μm的长条形块状堆积结构;当晶种添加量为15%时,得到是由密集的细条状块体堆积形成的2.5 μm类似束状组装体结构的分子筛;当晶种添加量为45%时,束状ZSM-5分子筛的尺寸减小至2.0 μm,构成束状结构的集束数量增加;当晶种添加量为75%时,ZSM-5分子筛的形貌基本变化不大,分子筛尺寸稍减小至1.5 μm左右。这是由于在无模板剂的合成条件下,晶种主要起到诱导分子筛成核的作用,当晶种添加量增加时,体系中的成核位点数目随之增多,导致分子筛尺寸缩小。值得注意的是,上述无模板剂体系中无晶种添加时无法合成得到ZSM-5分子筛,进一步表明了晶种的添加对束状ZSM-5分子筛的合成具有重要作用。

图4 不同晶种添加量制备ZSM-5分子筛的SEM图片Fig.4 SEM images of ZSM-5 zeolites prepared with different contents of seeds

2.2 Mo/HZSM-5催化剂的孔道结构及酸度表征

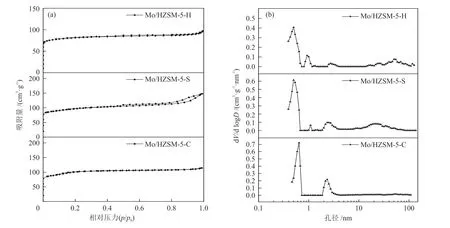

小尺寸的分子筛有利于缩短反应物和产物在其孔道内的扩散距离,可在减少高温积炭、提高催化剂稳定性方面发挥积极作用。由图4可以看出,晶种添加量为75%的ZSM-5分子筛尺寸最小,因此本文以晶种添加量为75%合成得到的束状ZSM-5分子筛用于制备MDA反应催化剂,并记为Mo/HZSM-5-H。同时,分别以合成的椭球形ZSM-5晶种和常规的微孔ZSM-5分子筛制备Mo/HZSM-5-S和Mo/HZSM-5-C催化剂。3种催化剂的N2吸/脱附等温线与NLDFT孔径分布曲线如图5所示。

图5 Mo/HZSM-5-H,Mo/HZSM-5-S和Mo/HZSM-5-C的N2吸/脱附等温线(a)与NLDFT孔径分布曲线(b)Fig.5 N2absorption/desorption isotherms (a) and pore size distribution curves (b) of Mo/HZSM-5-H,Mo/HZSM-5-S and Mo/HZSM-5-C

由图5(a)可以看出,Mo/HZSM-5-S和Mo/HZSM-5-H样品的N2吸/脱附等温线具有明显的回滞环,表明其具备介孔结构;由图5(b)可以看出,Mo/HZSM-5-S和Mo/HZSM-5-H的孔径分布非常宽,这表明Mo/HZSM-5-S和Mo/HZSM-5-H具备多级孔道结构。Mo/HZSM-5-C的N2吸/脱附等温线为I型等温线,表明其主要为微孔结构。值得注意的是,常规的Mo/HZSM-5-C也具有2~3 nm的介孔,这可能是Mo物种团聚造成的。

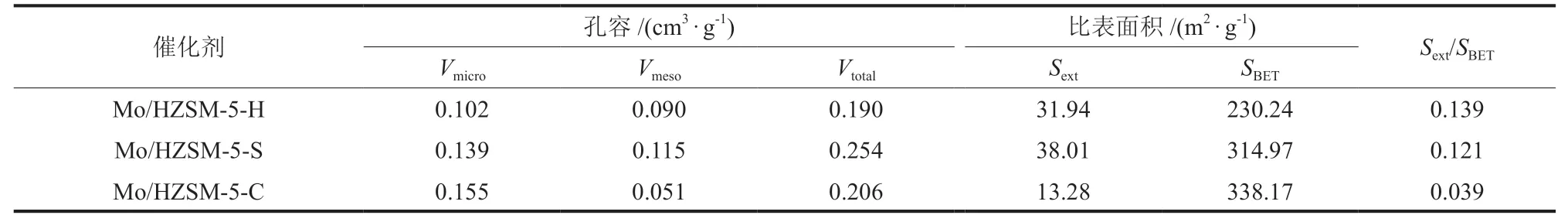

表1总结了3种催化剂的结构参数。由表1可以看出,Mo/HZSM-5-H、Mo/HZSM-5-S和Mo/HZSM-5-C的微孔孔容分别为0.102 cm3/g、0.139 cm3/g和0.155 cm3/g,多级孔ZSM-5催化剂微孔体积略低于传统的分子筛催化剂。Mo/HZSM-5-H和 Mo/HZSM-5-S的介孔孔容分别为0.090 cm3/g和0.115 cm3/g,外比表面积分别为31.94 m2/g和38.01 m2/g,均要远高于传统催化剂Mo/HZSM-5-C(0.051 cm3/g和13.28 m2/g)。Mo/HZSM-5-H的Sext/SBET最高,但比表面积和介孔孔容略低于Mo/HZSM-5-S。根据吡啶红外表征结果计算得到的3种催化剂的酸度分布列于表2。Mo/HZSM-5-H和Mo/HZSM-5-S的Brönsted酸量分别是Mo/HZSM-5-C的5.8倍和14.6倍,同时Brönsted/Lewis酸比例分别为Mo/HZSM-5-C的3.5倍和12.2倍。

表1 Mo/HZSM-5-H、Mo/HZSM-5-S和Mo/HZSM-5-C的结构参数Table 1 Textural properties of Mo/HZSM-5-H,Mo/HZSM-5-S and Mo/HZSM-5-C

表2 Mo/HZSM-5-H、Mo/HZSM-5-S和Mo/HZSM-5-C的酸度分布Table 2 Acidity distribution of Mo/HZSM-5-H,Mo/HZSM-5-S and Mo/HZSM-5-C

2.3 Mo/HZSM-5催化剂的MDA反应性能评价

图6是Mo/HZSM-5-H、Mo/HZSM-5-S和Mo/HZSM-5-C为催化剂在MDA反应中甲烷转化率随时间的变化。随着反应的进行,3种催化剂的甲烷转化率逐渐下降,这是由于高温下催化剂上产生了积炭[12-14]。在24 h的反应时间内,Mo/HZSM-5-H性能最佳,甲烷转化率最高值达到14.0%左右,经过24 h反应,转化率逐渐降至4.4%。Mo/HZSM-5-S上甲烷转化率最高值和Mo/HZSM-5-H相当,但经过长时间反应后,转化率下降更加明显,最终仅有3.4%。传统催化剂Mo/HZSM-5-C经过24 h反应后甲烷转化率减少至2.1%。由于Mo/HZSM-5-S和Mo/HZSM-5-H具有多级孔结构,催化剂的传质能力有所提高,表现出更高的催化活性。此外,束状Mo/HZSM-5-H表现出更好的稳定性,这主要是由于Brönsted酸位与焦炭的形成密切相关,Mo/HZSM-5-H中较低的Brönsted酸量和Lewis酸量比值有助于降低催化剂表面上的积炭速率[15],因而具有较好的稳定性。

图6 Mo/HZSM-5-H、Mo/HZSM-5-S和Mo/HZSM-5-C在MDA反应中甲烷转化率随时间的变化Fig.6 Time course of methane conversion of Mo/HZSM-5-H,Mo/HZSM-5-S and Mo/HZSM-5-C in MDA reaction

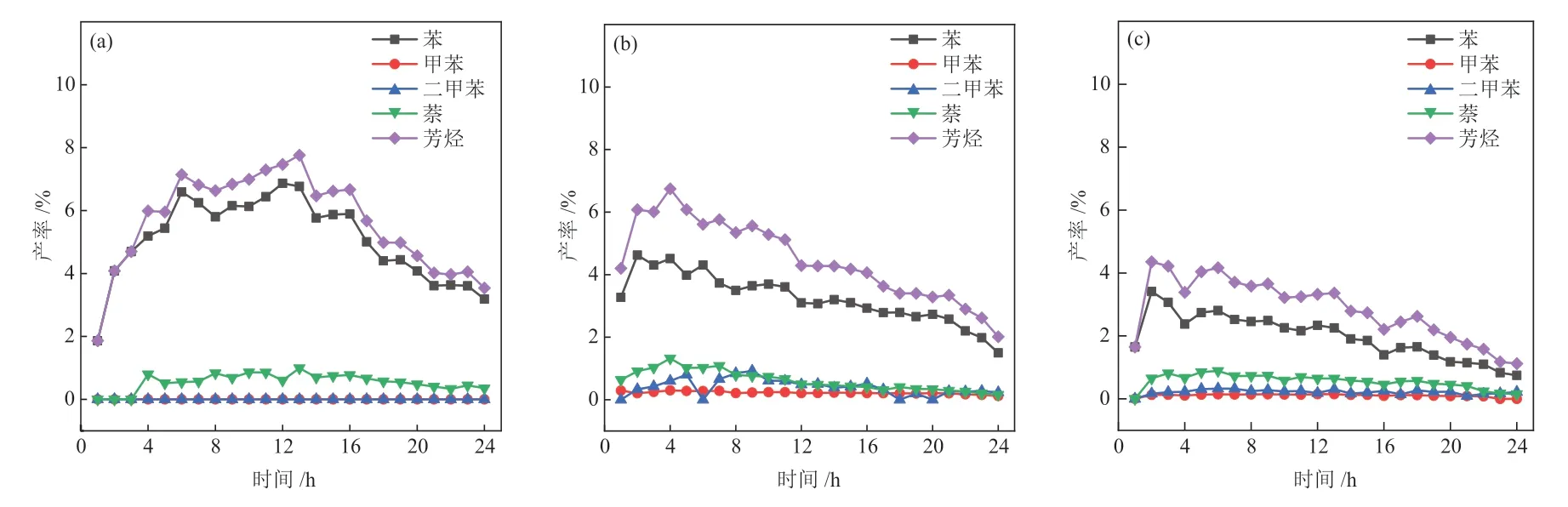

图7是Mo/HZSM-5-H、Mo/HZSM-5-S和Mo/HZSM-5-C在MDA反应中各产物产率随时间的变化。在反应的前期,CH4活化MoOx生成MoOxCy和C2Hn/C3Hm[16-17],几乎不产生芳烃,因此上述催化剂的芳烃产率均比较低。随着催化剂活化过程的结束,芳烃产率逐渐增加,随后由于催化剂的积炭又导致收率的逐渐减小。在24 h的催化反应中,上述催化剂对芳烃总产率和苯产率的排列顺序均为Mo/HZSM-5-H>Mo/HZSM-5-S>Mo/HZSM-5-C,其中束状Mo/HZSM-5-H的芳烃总产率从最高7.8%降低至3.4%,Mo/HZSM-5-S的芳烃总产率从最高7.0%下降至2.0%,Mo/HZSM-5-C芳烃总产率则从最高4.4%快速下降至1.9%。在反应处于稳定的芳烃产出阶段时(5~16 h),束状Mo/HZSM-5-H的苯产率为5.4%~6.8%,远高于Mo/HZSM-5-S和Mo/HZSM-5-C。值得注意的是,与Mo/HZSM-5-C相比,Mo/HZSM-5-S的苯产率有一定的增加,但与此同时,甲苯、二甲苯和萘的产率也明显提高,使得芳烃总产率显著增加,而束状Mo/HZSM-5-H在整个MDA反应过程中无甲苯和二甲苯产生,生成的芳烃仅为苯和萘,苯的产率远高于Mo/HZSM-5-S和Mo/HZSM-5-C,体现了非常狭窄的芳烃产物分布。上述在含氟的无模板剂体系中合成的Mo/HZSM-5-H在MDA中表现出的独特的产物分布可能是源于其束状结构对扩散性质的调控。

图7 Mo/HZSM-5-H (a)、Mo/HZSM-5-S (b)和Mo/HZSM-5-C (c)在MDA反应中产率随时间的变化Fig.7 Time course of yield of Mo/HZSM-5-H (a),Mo/HZSM-5-S (b) and Mo/HZSM-5-C (c) in MDA reaction

3 结论

本文在含氟的无模板剂体系中成功合成了束状多级孔道ZSM-5分子筛。通过改变晶种的添加量,调节了束状多级孔分子筛的形貌和尺寸,晶种添加量为75%时制备的ZSM-5分子筛具有尺寸约为1.5 μm的规整束状结构。将其用于制备Mo/HZSM-5-H催化剂并应用于MDA反应,与常规的微孔Mo/HZSM-5-C和球形多级孔Mo/HZSM-5-S相比,这种束状多级孔结构的Mo/HZSM-5-H催化剂具有更高的催化活性和稳定性,甲烷转化率最高值达到14.0%左右。同时,反应过程中仅生成苯和萘,无甲苯和二甲苯产生,具有非常狭窄的芳烃产物分布,芳烃总产率和苯产率最大值分别为7.8%和6.8%。在无模板剂条件下,本文在含氟体系中合成的束状多级孔ZSM-5分子筛催化剂对MDA反应的产率和产物分布均起到了明显的调控作用,因此在应用于MDA高效制备苯这一重要化学品方面有一定潜力。