汽车起重机变转速电液流量匹配控制研究*

袁 丹,余 聪,王 飞,3*,和进军,艾 超

(1.三一汽车起重机械有限公司,湖南 长沙 410600;2.燕山大学 机械工程学院,河北 秦皇岛 066004;3.新疆工程学院 机电工程学院,新疆 乌鲁木齐 830023)

0 引 言

汽车起重机是装在普通汽车底盘或特制汽车底盘上的一种起重机。汽车起重机具有机动性好、承载能力强的特点,因而被广泛应用于水利工程、城市交通、港口、建筑工地等领域中[1]。

目前,起重机液压系统普遍采用传统的LS系统,即将负载压力通过长管道传输至变量泵的负载敏感阀,同时通过预设的压力裕度实现压力的闭环反馈控制,从而控制负载敏感泵供给系统需要的流量[2]。

负载敏感系统消除了系统的溢流损失,降低了能量损耗,然而系统中依旧存在一定的节流损耗,其节能性有待进一步研究。

随着全球能源和环境问题的日益突出,如何减少工程机械的能量损耗,提高工程机械的效率成为人们越来越关注的问题[3-5]。为此,国内外相关学者对新的节能系统和节能技术展开了研究[6,7]。

杨华勇等人[8]设计了一种阀前补偿的电液流量匹配系统,通过对比例主阀和变量泵的同步控制,提高了系统的节能性和动态性能;但是泵阀之间的流量匹配精度还有待于进一步提高。程敏等人[9]通过流量前馈和压力反馈复合控制电液负载敏感系统,保证了系统响应性能,同时达到了对供需流量的精确匹配;但是其定转速变排量的动力源形式限制了系统的流量调节范围。都佳[10]提出了一种泵阀协同压力流量复合控制液压系统,并将其应用到汽车起重机上,提高了整机的节能性;但是该控制液压系统仅限于起重机3种工作模式,且未能切换工作模式。梁涛等人[11]提出了一种泵阀双源协同驱动多执行器系统,消除了多执行器负载差异造成的额外压力损失;但是双动力源在实现系统节能的同时,也给实际工程机械带来了较大的成本负担。丁孺琦等人[12]通过负载口独立控制的多模式切换,保证了系统运动跟随精度,同时有效降低了系统的能耗;但是该方法忽略了多种模式切换时的压力冲击。LüBBERT J等人[13]通过改进电液进出口独立控制系统,在保证不同模式切换平稳性的同时,降低了系统的能耗。孙博林等人[14]提出了一种工作腔压力反馈和流量前馈结合的电液负载敏感系统,在降低了主阀阀口损失的同时,保证了执行机构速度的控制性能;但是该电液负载敏感系统的使用局限于阀后压力补偿的电液系统。

传统的电液流量匹配系统通过控制器采集电控手柄信号,同步控制多路阀和变量泵,达到系统供需流量匹配的目的[15]。相较于LS系统,电液流量匹配系统以流量前馈替代压力反馈,且不用预设压力裕度,降低系统能耗的同时,提高了系统的动态性能。

传统的电液流量匹配控制系统采用定转速变排量的动力源形式,电机的优良调速性能难以发挥,且变量泵在排量低时效率低。变转速定排量的动力源形式流量调节范围大,且能够保证在较宽的范围内保持高效运行[16-19]。

笔者研究变转速定排量动力源形式的电液流量匹配控制液压系统在汽车起重机上的节能效果,并针对传统LS系统变幅伸缩机构复合动作流量饱和工况下的动作不协调问题,提出抗流量饱和控制算法保证系统流量饱和时变幅和伸缩机构的流量根据各联主阀的开度比例分配,最后通过AMESim仿真软件对变转速电液流量匹配系统的节能性和操控性进行验证。

1 工作原理

1.1 负截敏感(LS)系统

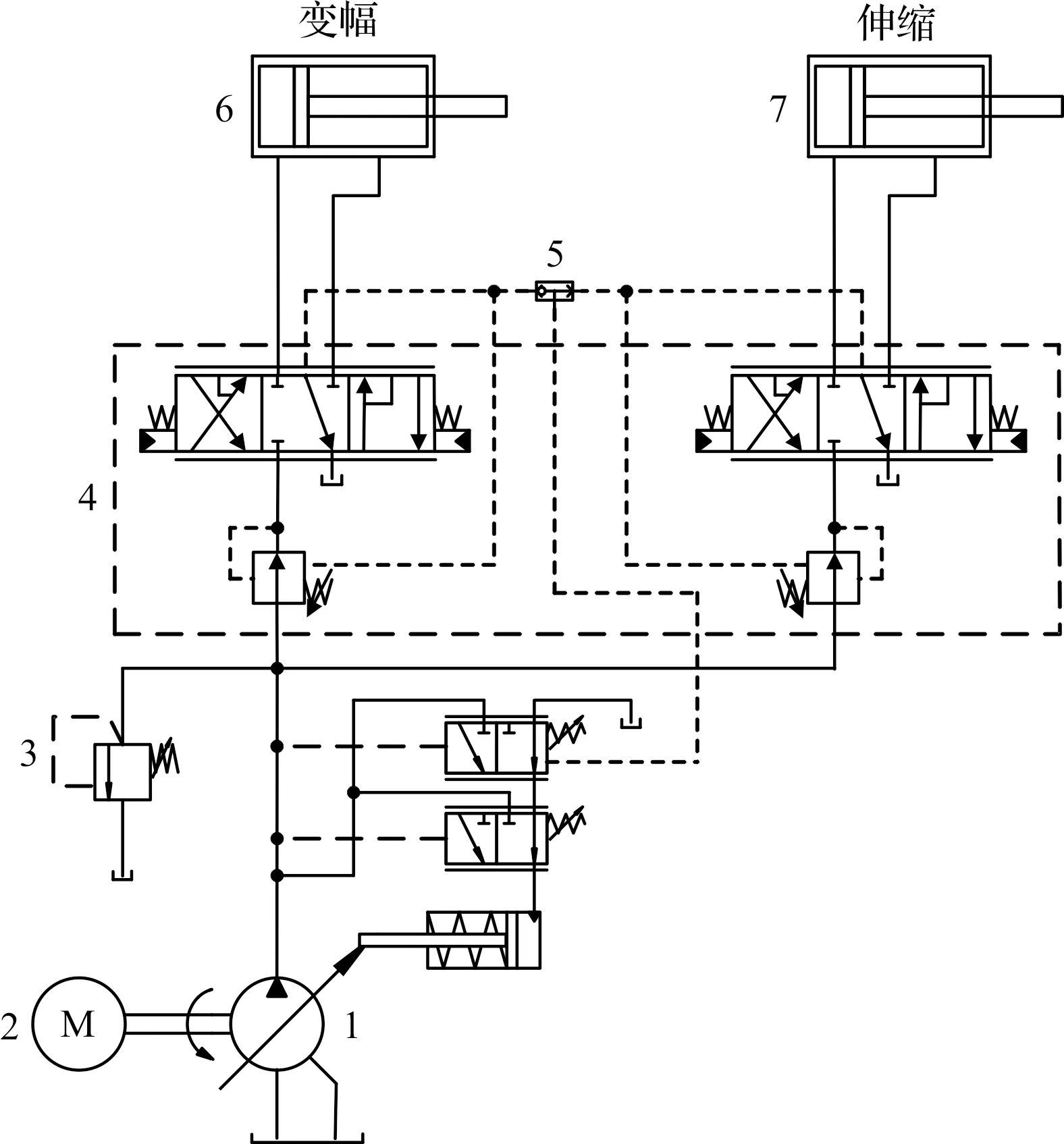

汽车起重机主要应用传统的LS技术,LS系统如图1所示。

图1 LS系统

图1中,LS系统主要由负载敏感泵、压力补偿多路阀、梭阀及安全溢流阀构成。系统正常工作时,梭阀比较出最大负载压力,并将其导入负载敏感泵的LS阀,以保证泵的出口压力与最大负载压力的压差恒定;同时,压力补偿阀用来保证各联主阀的前后压差保持不变,从而保证各联执行机构的速度仅与各联主阀的开度有关,而不受负载的影响。

然而在传统的LS系统中,当先导手柄控制多路阀阀杆动作时,冗长的液压管路将最高负载压力反馈至负载敏感泵的LS阀,LS阀再控制变量机构调整泵输出的压力流量,从时域上分析来说,对于泵的控制始终落后于对阀的控制。

因此,该系统的动态响应有待于进一步提高。在该系统中,泵的出口压力始终大于最大负载压力一个定值,因而该系统的节能性也有待于进一步提高。

1.2 变转速电液流量匹配系统

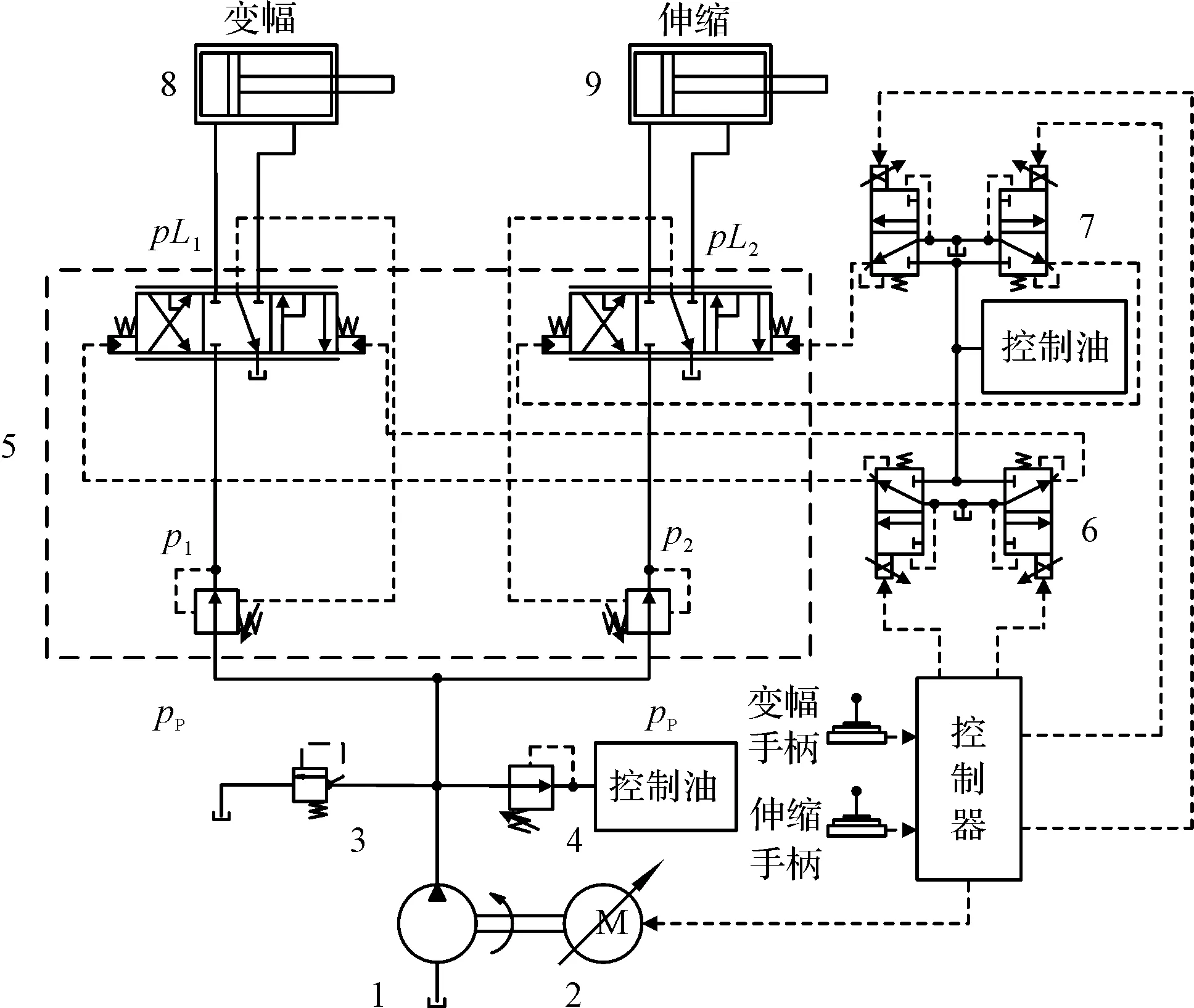

变转速的电液流量匹配控制系统如图2所示。

图2 变转速电液流量匹配系统

为了降低汽车起重机传统LS系统的能量损耗,提高系统的动态响应,笔者提出了一种基于变转速的电液流量匹配控制系统。

系统检测变幅和伸缩手柄的开度信号,控制器实时计算系统所需流量并同步控制各联主阀的阀口开度和永磁同步电机转速,以实现系统流量的供需匹配。其中,主阀开度的调节是通过给定先导油路电比例减压阀电信号而间接控制的。

对比传统LS系统,变转速电液流量匹配系统以流量前馈替代了利用长管道反馈压力的闭环控制,基本消除了泵阀间的滞后响应。另外,该系统泵的出口压力自适应流量变化,不需要预设压力裕度,降低了系统的能量损失。

2 特性分析

2.1 工作特性

变转速电液流量匹配系统各联压力补偿阀平衡方程如下所示:

p1AV1=pL1AV1+F1

(1)

p2AV2=pL2AV2+F2

(2)

式中:p1—变幅联压力补偿阀后压力,Pa;p2—伸缩联压力补偿阀后压力,Pa;AV1—变幅联压力补偿阀阀芯面积,m2;AV2—伸缩联压力补偿阀阀芯面积,m2;pL1—变幅机构负载压力,Pa;pL2—伸缩机构负载压力,Pa;F1—变幅联压力补偿阀弹簧力,N;F2—伸缩联压力补偿阀弹簧力,N。

通过变幅伸缩主阀的流量可表示为:

(3)

(4)

式中:Q1—变幅主阀流量,m3/s;Q2—伸缩主阀流量,m3/s;Cd—流量系数;A1—变幅主阀节流口面积,m2;A2—伸缩主阀节流口面积,m2;ρ—液压油液密度,kg/m3。

由式(3,4)可以看出,当压力补偿阀弹簧力一定时,各联主阀通过的流量仅与阀口的开度有关,不随负载的变化而变化。

变转速电液流量匹配控制系统采用阀前补偿的方式控制主阀前后的压差不变,传统LS系统流量饱和问题依旧存在。当泵输出的流量不能满足系统需求的流量时[20],即:

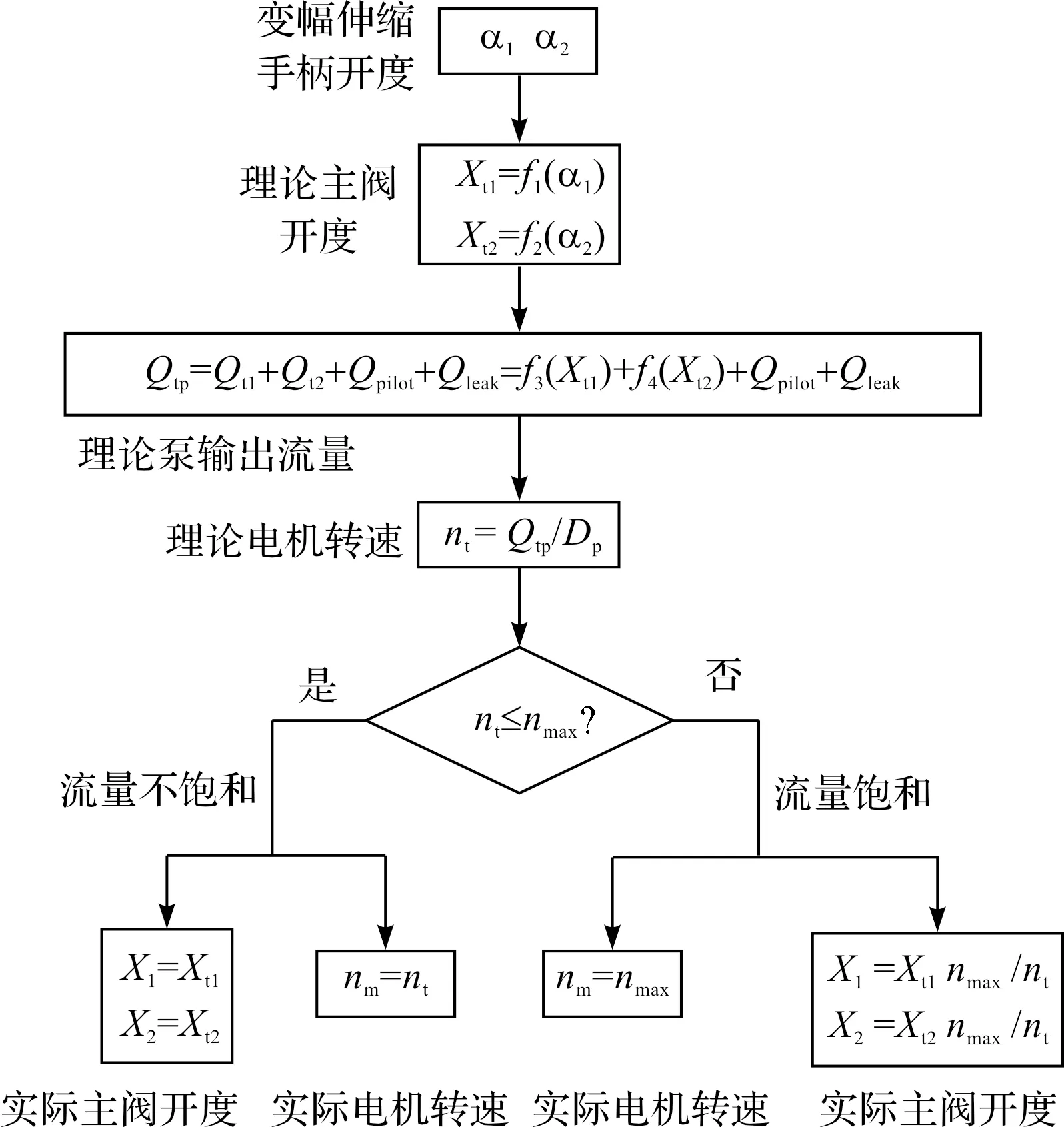

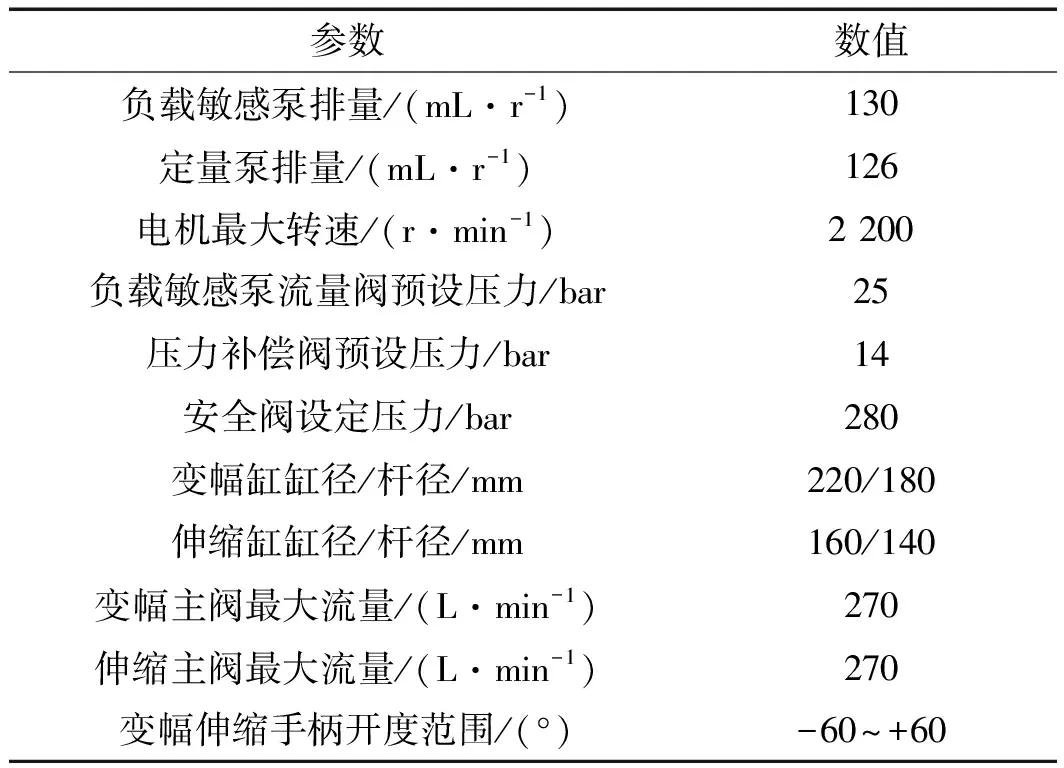

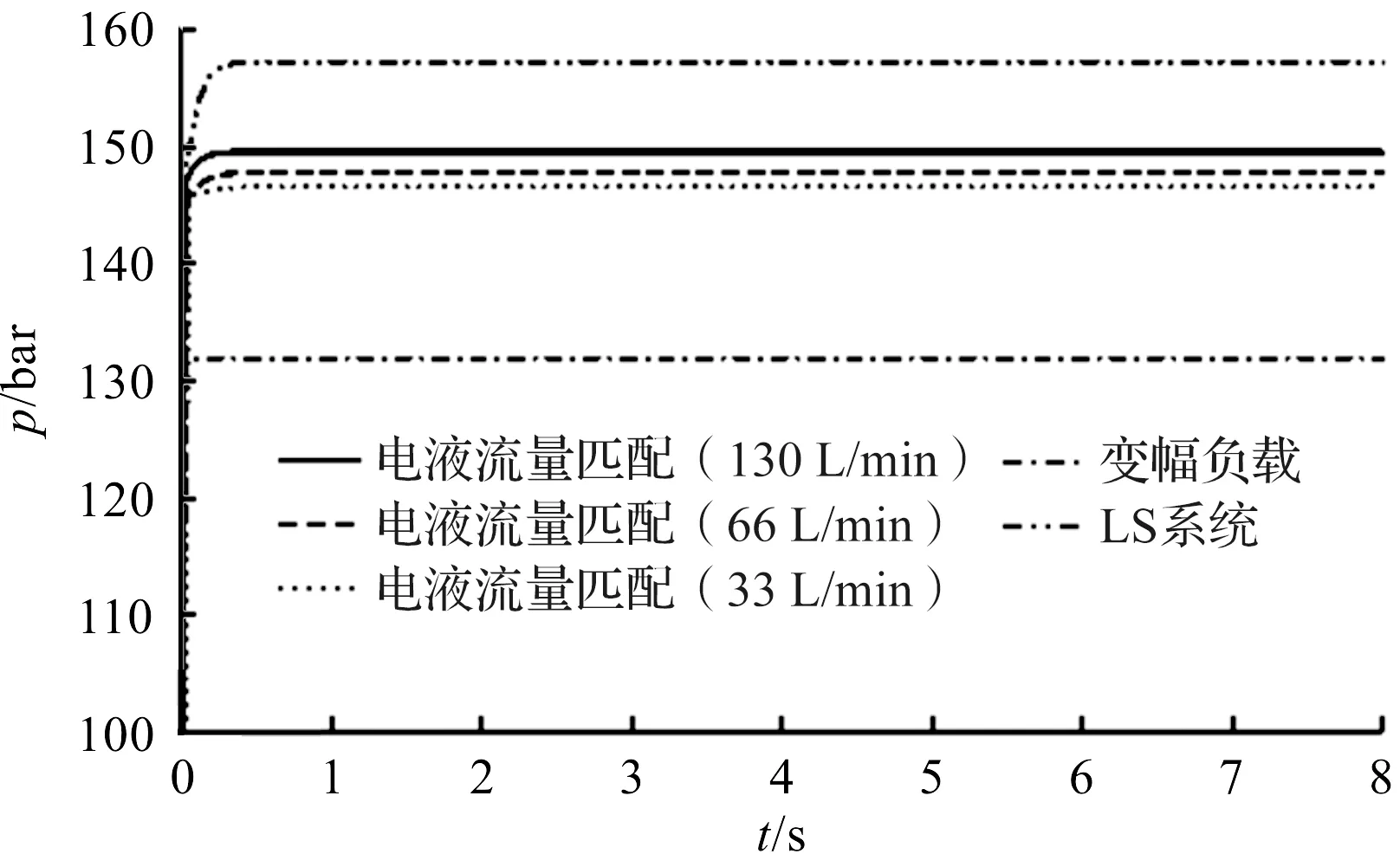

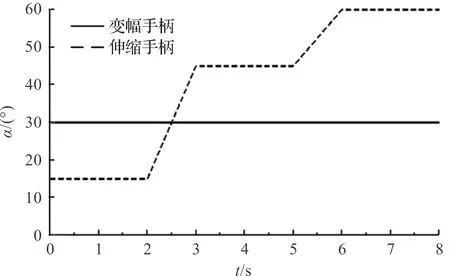

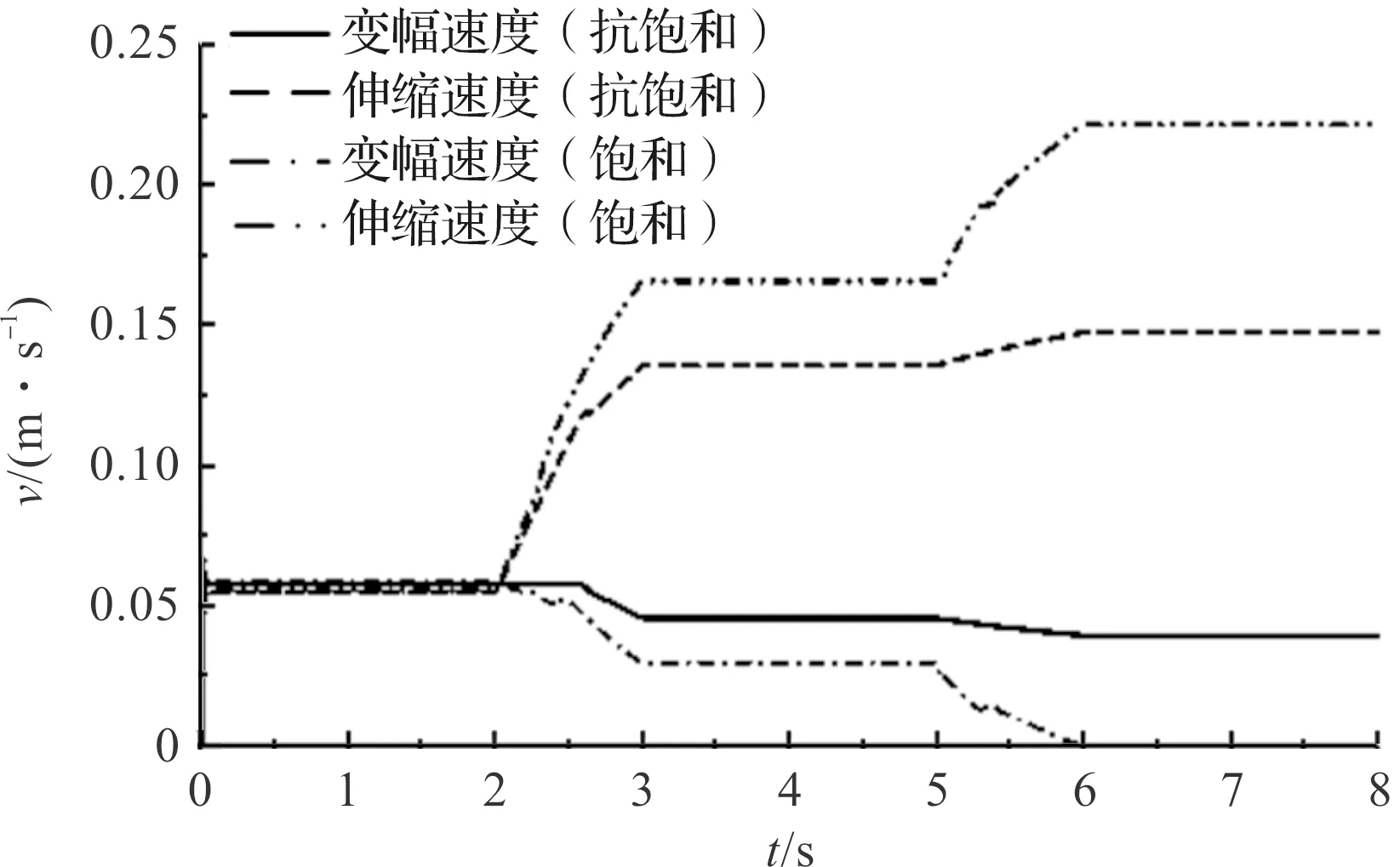

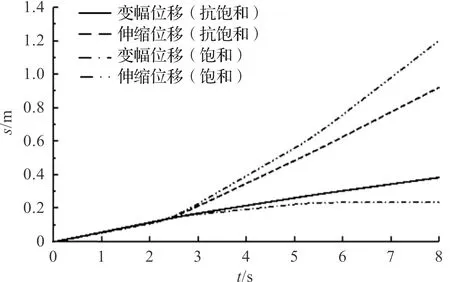

Qpmax (5) 式中:Qpmax—定量泵输出的最大流量,m3/s。 泵出口压力和最大负载压力的压差减小,大负载联压力补偿阀节流口变大以维持主阀前、后压差恒定,当泵出口压力和最大负载压力的压差持续减小时,大负载联压力补偿阀的阀口开度最大从而失去了压力补偿作用。此时,大负载联主阀前、后压差下降,流量减少,执行机构的速度逐渐降低。 因此,当起重机操纵员同时操控变幅手柄和伸缩手柄进行变幅伸缩复合动作作业时,如果此时系统流量饱和,流量会首先进入负载比较小的执行机构,大负载执行机构会因为达不到需求的流量而降低运行速度,变幅机构的动作和伸缩机构的动作会产生严重的不协调,即系统流量饱和时,起重机变幅和伸缩的复合动作达不到操纵员预期的操控指令,这严重影响着系统的操控性能。 但是电液流量匹配系统在流量饱和时,可以利用控制算法实现根据各联主阀的开度比例,以此来降低各执行机构所需的流量,提升系统的操控性。 LS系统通过负载敏感泵的流量阀保证泵出口压力和最高负载压力的差值保持恒定。假设变幅机构负载力大于伸缩机构的负载力,且忽略除压力闭环控制外其他液压管路的压力损耗,则系统的压力裕度为: pp-pL1=Δpb1+Δpb2+pb (6) 式中:pp—液压泵的出口压力,Pa;Δpb1—变幅联压力补偿阀压损,Pa;Δpb2—压力闭环控制产生的压损,Pa;pb—变幅联压力补偿阀预设压力,Pa。 在电液流量匹配控制液压系统中,采用流量前馈替代压力闭环控制,系统的压力裕度自适应系统流量变化,此时系统的压力裕度减少了Δpb2部分的压损,因而系统更加节能。 当电液流量匹配控制液压系统处于流量未饱和的工作状态时,变幅和伸缩联压力补偿阀的压降和负载压力的关系为: Δps1=Δpb1+(pL1-pL2) (7) 式中:Δps1—伸缩联压力补偿阀压损,Pa。 变转速电液流量匹配控制液压系统总功率损耗为: Ploss=(Δpb1+pb)Q1+(Δps1+ps)Q2+Pleak (8) 式中:Ploss—液压系统总功率损失,W;ps—伸缩联压力补偿阀预设压力,Pa;Pleak—泄漏功率损失,W。 由式(7,8)可以看出,当变幅机构和伸缩机构的负载压力相差越大,系统的节流压力损失越大。 起重机变幅伸缩机构变转速电液流量匹配控制框图,如图3所示。 图3 电液流量匹配控制框图 图3中,通过变幅伸缩电手柄将开度信号α1、α2转化成电信号,并将其传输到控制器中,控制器根据电信号大小,计算出变幅伸缩主阀理论开度大小Xt1、Xt2,进而得到通过变幅伸缩主阀的理论输出流量Qt1、Qt2,再加上先导控制油耗Qpilot和泄漏油耗Qleak,最终匹配得到液压泵所需要提供的理论流量Qtp;由于泵的排量Dp一定,即可计算电机的理论输出转速nt。 将理论转速nt与电机所能输出的最大转速nmax进行对比可知: 若理论转速nt小于等于最大转速nmax,则系统处于流量不饱和状态,电机的实际输出转速nm即为理论转速nt,实际变幅伸缩主阀的开度X1、X2即为变幅伸缩主阀的理论开度Xt1、Xt2; 若理论转速nt大于最大转速nmax,则系统处于流量饱和状态,电机的实际输出转速nm一直保持为最大转速nmax,实际变幅伸缩主阀的开度X1、X2为变幅伸缩主阀的理论开度Xt1、Xt2与抗流量饱和增益的乘积,流量饱和增益为电机最大转速nmax与理论输出转速nt的比值,从而按比例减少了各联主阀的阀口开度,对各联执行机构进行二次流量分配,此时分配到变幅和伸缩油缸的流量大小与负载无关,只与主阀的开度X1、X2有关,从而确保变幅伸缩复合动作的协调性。 在AMESim软件中,笔者利用HYD模块和HCD模块搭建出LS系统和变转速电液流量匹配控制液压系统仿真模型。 LS系统仿真模型如图4所示。 图4 LS系统仿真模型 电液流量匹配控制液压系统仿真模型如图5所示。 图5 电液流量匹配控制系统仿真模型 AMESim仿真模型主要参数如表1所示。 表1 仿真参数表 LS系统采用压力闭环的控制方式,将最高负载压力引入负载敏感泵的LS阀,保证泵的输出压力总是大于最大负载压力一个恒值。当系统负载发生变化时,泵的压力裕度始终恒定,多余的能量主要损失在压力补偿阀上。 在笔者的研究中,变幅联为大负载联。电液流量匹配系统采用流量前馈的控制方式,泵的出口压力自适应系统流量变化,减少了在压力补偿阀上的损失。 电液流量匹配系统和LS系统在不同流量下泵的出口压力和负载压力,如图6所示。 图6 不同流量下系统泵出口压力和负载压力曲线 图6中,当系统流量分别为33 L/min、66 L/min、130 L/min时,电液流量匹配系统泵的出口压力分别为146.7 bar、147.9 bar、149.7 bar,变幅机构和伸缩机构的负载压力分别保持在132 bar和99.7 bar不变。 由此可以看出:随着电液流量匹配系统流量的增大,泵出口的压力自适应增大,这是因为系统流量越大,压力补偿阀上的压损越大。LS系统流量增大时,泵出口压力始终保持在157.4 bar不变。 不同流量下电液流量匹配系统和LS系统的能耗特性曲线如图7所示。 图7 不同流量下系统的能耗特性曲线 由图7可知:当电液流量匹配系统流量分别为33 L/min、66 L/min、130 L/min时,系统执行机构的输出功率与泵输出功率的比值分别为0.788、0.782、0.774;随着系统流量的不断增大,压力补偿阀和管路的损失也越大,因此,系统的效率逐渐减小。LS系统随着流量的增大,执行机构的输出功率与泵输出功率的比值始终保持在0.736不变。 相比于LS系统可知,电液流量匹配系统流量在33 L/min、66 L/min、130 L/min时,现系统能分别节能7.1%、6.3%、5.2%。 系统中泵输出的最大流量为270 L/min,变幅联和伸缩联多路阀的最大流量也为270 L/min。变幅联和伸缩联的主阀和压力补偿阀设置相同,当各联主阀的阀口开度相同时,变幅机构和伸缩机构的流量相同。变幅手柄和伸缩手柄的开度α均为-60°~60°,且各联手柄开度分别与各联主阀的阀口开度成线性关系。 变幅和伸缩手柄开度信号曲线如图8所示。 图8 变幅和伸缩手柄开度信号曲线 图8中,变幅手柄始终保持在30°,伸缩手柄前2 s保持在15°,2 s后增大到45°保持不变,5 s后增大到60°保持不变。即系统在2.5 s之前处于流量未饱和状态,2.5 s后系统处于流量饱和状态,且随着伸缩手柄开度的增大,系统流量饱和情况越严重。 未采用抗流量饱和策略和采用抗流量饱和策略时变幅和伸缩机构的速度变化曲线,如图9所示。 图9 变幅和伸缩机构速度变化曲线 未采用抗流量饱和策略和采用抗流量饱和策略时变幅伸缩机构的位移变化曲线,如图10所示。 图10 变幅和伸缩机构位移变化曲线 在图(9,10)中,系统未采用抗流量饱和策略时,在2 s之前,系统处于流量未饱和状态,变幅机构和伸缩机构的流量按各联主阀开度的比例分配,各联执行机构的速度分别为59 mm/s、56 mm/s,2.5 s后系统处于流量饱和状态,由于伸缩联的负载较小,系统的流量优先满足伸缩机构,此时变幅执行机构和伸缩执行机构的速度分别为29.9 mm/s、166.1 mm/s; 在5 s后,随着伸缩联主阀全开,系统流量饱和更加严重,系统的流量全部用来满足伸缩联的流量需求,此时变幅执行机构和伸缩执行机构的速度分别为0 mm/s、222 mm/s,且伸缩执行机构的位移一直增大至8 s时的1.195 m,而变幅执行机构在6 s后一直保持在0.236 m不变。 在图(9,10)中,系统采用抗流量饱和策略时,2.5 s前,系统流量未饱和,变幅和伸缩机构的速度和位移与未采用抗流量饱和策略时相同; 2.5 s后,系统处于流量饱和状态,采用抗流量饱和算法后,变幅和伸缩机构的速度分别为45.9 mm/s、136.2 mm/s; 5 s后,随着伸缩联主阀阀口全开,变幅和伸缩机构的速度分别为39.7 mm/s、146.8 mm/s,且变幅和伸缩机构的位移一直增加至8 s时的0.385 m、0.924 m。 由此可见,在使用抗流量饱和算法后,流量饱和状态时变幅伸缩机构的流量仍能按各联主阀开度比例进行分配,系统的操控性得到了提升。 笔者提出了一种基于变转速的电液流量匹配控制系统,并将其应用于汽车起重机的控制系统,从理论上分析了系统的工作特性和能耗特性,并设计出了一种抗流量饱和控制策略,最后搭建了AMESim模型,对该控制系统的可靠性进行了仿真分析。 研究结果表明: (1)变转速电液流量匹配系统以流量前馈的开环控制替代压力反馈的闭环控制,泵的压力裕度自适应系统流量变化,系统的能量损耗降低,相较LS系统节能5%~7%; (2)针对LS系统流量饱和时对多执行机构复合动作协调性带来的负面影响,提出了一种抗流量饱和控制策略,在系统流量饱和时,变幅和伸缩机构的流量可根据各联主阀的开度按比例分配。 汽车起重机主臂落幅时存在大量的重力势能,笔者本次研究采用变转速定排量的动力源形式。 在下一步的研究中,笔者将利用永磁同步电机四象限运行特性,对汽车起重机主臂落幅的重力势能进行回收利用的探讨。2.2 能耗特性

3 控制策略

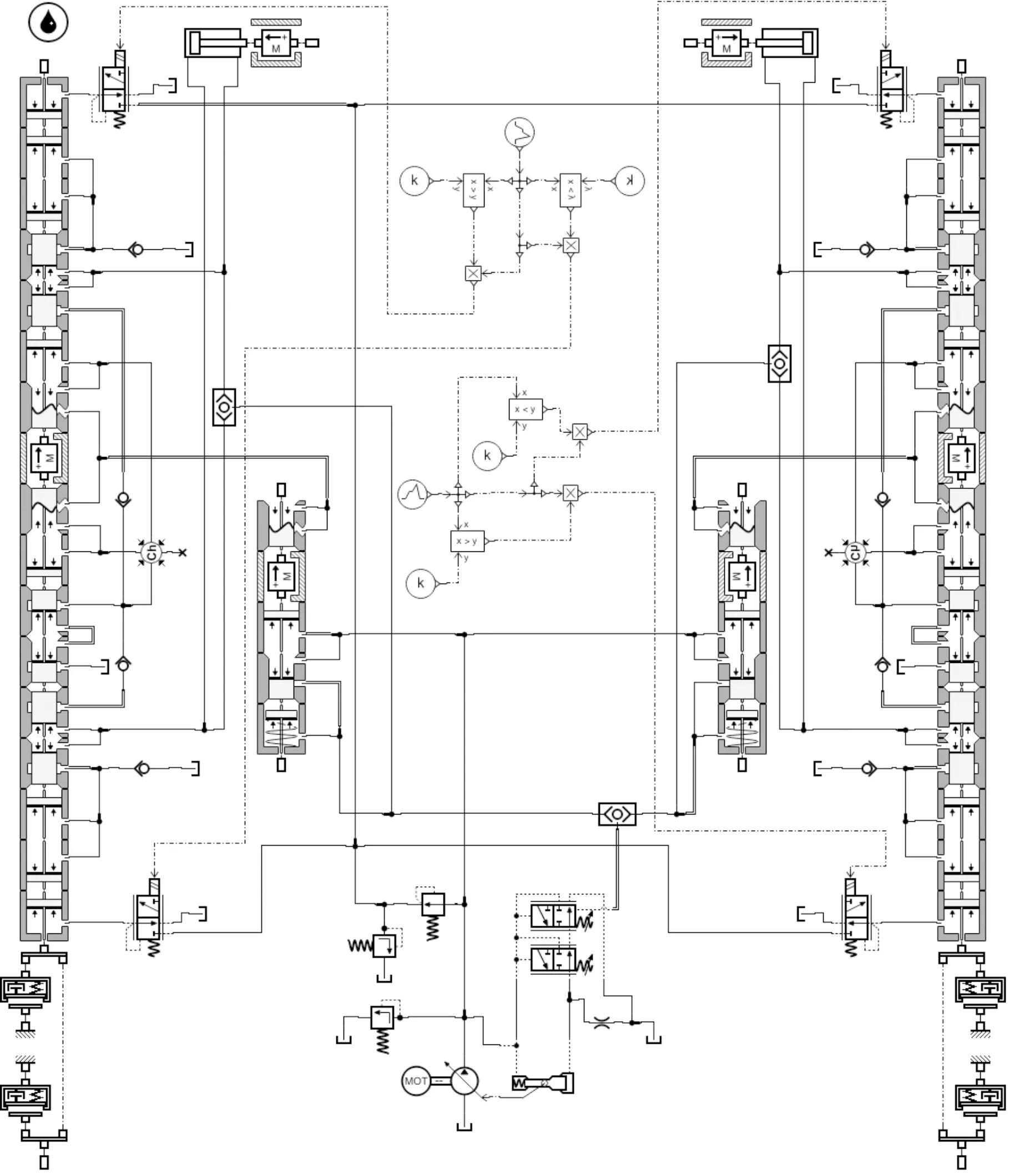

4 仿真研究

4.1 液压系统建模

4.2 节能特性分析

4.3 抗流量饱和特性分析

5 结束语