新能源汽车减速器锥轴承预紧量研究*

胡 迪,米承继,刘祥环,张广杰

(1.株洲齿轮有限责任公司,湖南 株洲 412000;2.湖南工业大学 机械工程学院,湖南 株洲 412007)

0 引 言

随着新能源电动汽车的不断发展,高集成度的多合一电驱总成应用越来越广泛,对新能源减速器的噪声和效率的要求也不断提高。

中间轴、差速器采用锥轴承可以大幅提高减速器强度,同时有效减小中心矩,从而提高减速器集成度。因此,在减速器低速级上,锥轴承已逐渐取代深沟球轴承,得到了越来越广范的应用。

但是,锥轴承的预紧不仅对轴承的寿命有直接影响[1],跟其噪声、齿轮强度及效率也有紧密关联[2-5]。因此,更加精细化的设计是提高锥轴承产品性能和质量的关键。

近年来,诸多学者对轴承设计展开了深入研究。中国科学院的王智[6]研究了锥轴承预紧力与系统刚度的关系,以及轴承预紧力、轴承刚度和轴系刚度之间的关系,推导了轴承预紧力与轴系固有频率之间的数学模型。陈润霖等人[7]基于瓦块支点受力平衡,提出了一种弹性支点的图解设计方法,根据特定工况条件下的动力学性能要求,合理设计了弹性支点的刚度和预紧力等参数。叶超等人[8]提出了一种基于有限元技术的轴承轴向预紧力优化方法,并利用六西格玛法,对轴承的轴向预紧力进行了优化和可靠性验证。

然而,由于汽车行驶工况复杂,不同的转矩会有不同的变形,对锥轴承预紧量的需求也不同,需要对其进行综合计算评估。

目前,对于锥轴承的预紧设计大多基于轴承寿命需求的考虑,未充分考虑对减速器总成的影响。计算锥轴承预紧量时,未充分考虑安装状态到工作状态时零件的受力变形和受热变形。缺乏中间轴和差速器轴两根轴均为锥轴承时,两轴不同预紧量组合对减速器的性能影响方面的研究[9]。

基于上述原因,笔者建立轴系锥轴承预紧量的理论模型,考虑减速器总成的零件受力及受热变形,通过传动系统分析软件MASTA分析轴系预紧量、轴承效率、齿轮强度,及不同转矩工况下的轴承变形。

由于齿轮传递误差峰峰值(简称传递误差)会直接影响减速器总成的振动,从而影响总成的噪声,通过分析两轴锥轴承预紧量与齿轮传递误差的变化规律,由台架测试验证噪声,最后确定减速器锥轴承轴系预紧量。

1 设计模型构建

1.1 轴承预紧模型

新能源汽车减速器一般采用二级齿轮传动。由于高集成度及大功率密度等要求,对中心距的设计一般较小,限定径向尺寸下的深沟球轴承强度无法满足寿命要求,因此,中间轴及差速器一般采用额定动载荷更高的圆锥滚子轴承。在装配时,在后轴承上选用不同厚度的调整垫片,以调节锥轴承的预紧量。

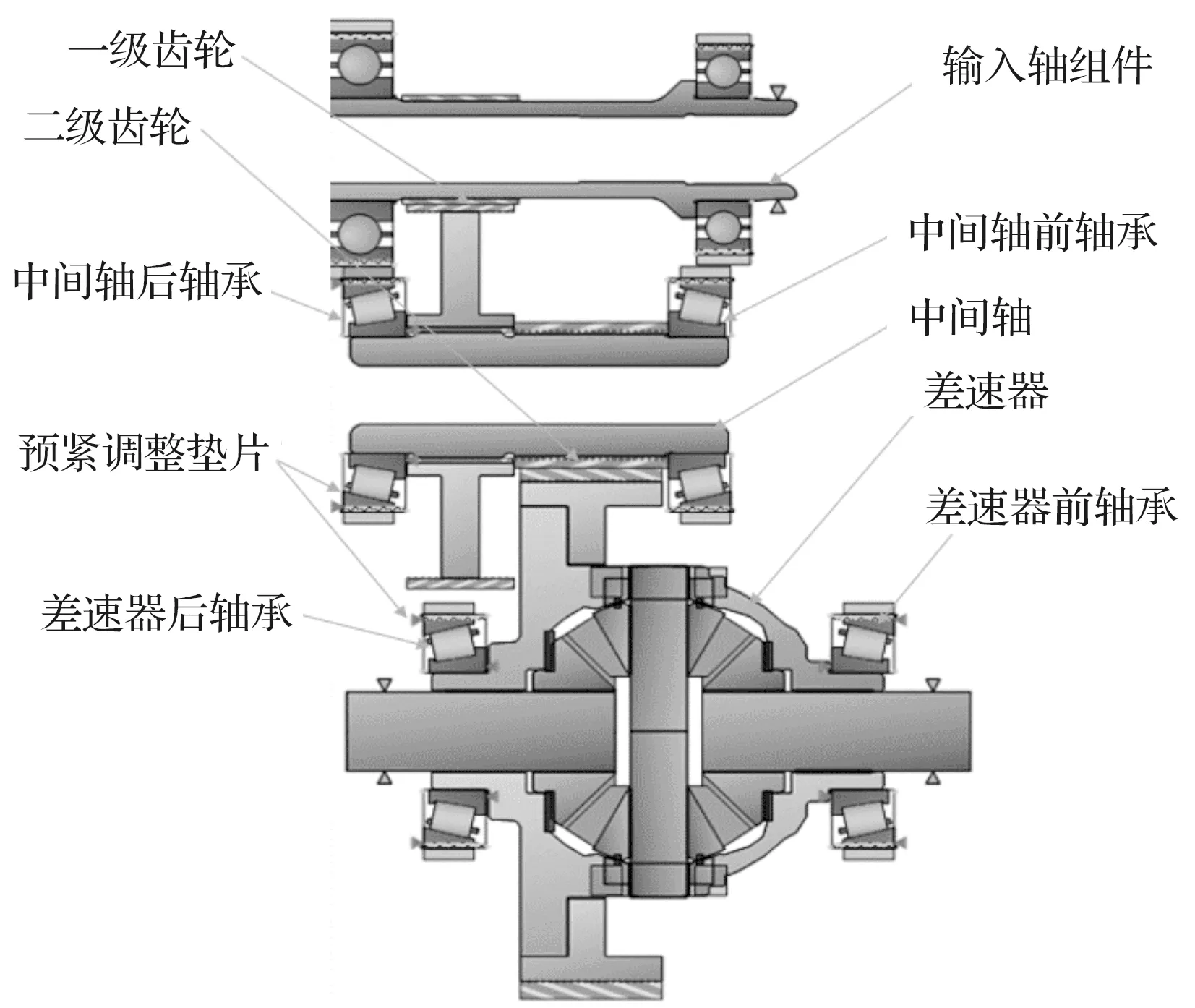

减速器传动系模型的轴系结构,如图1所示。

图1 减速器传动系模型简图

图1中,减速器输入轴采用深沟球轴承,中间轴和差速器轴均采用锥轴承。

笔者采用的锥轴承型号为30208,其具体参数如表1所示。

表1 轴承主要结构参数

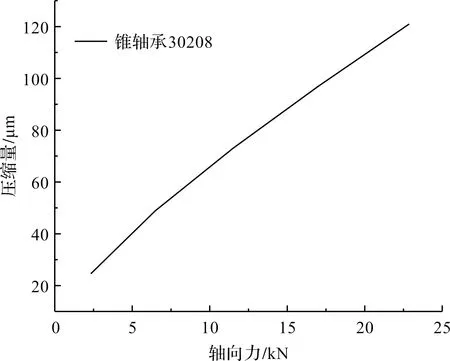

由于锥轴承的刚度直接影响选片对总成性能的分析结果,需通过试验测得刚度曲线,如图2所示。

图2 轴承单体刚度曲线

确定减速器总成设计方案后,笔者搭建MASTA总成模型,并在分析前对模型根据实际情况进行修正。由于差壳和壳体为非线性零件,不同产品有不同结构,受力变形与受热变形的叠加也不同,两个轴的预紧量会影响另一轴孔变形,需进行有限元分析。

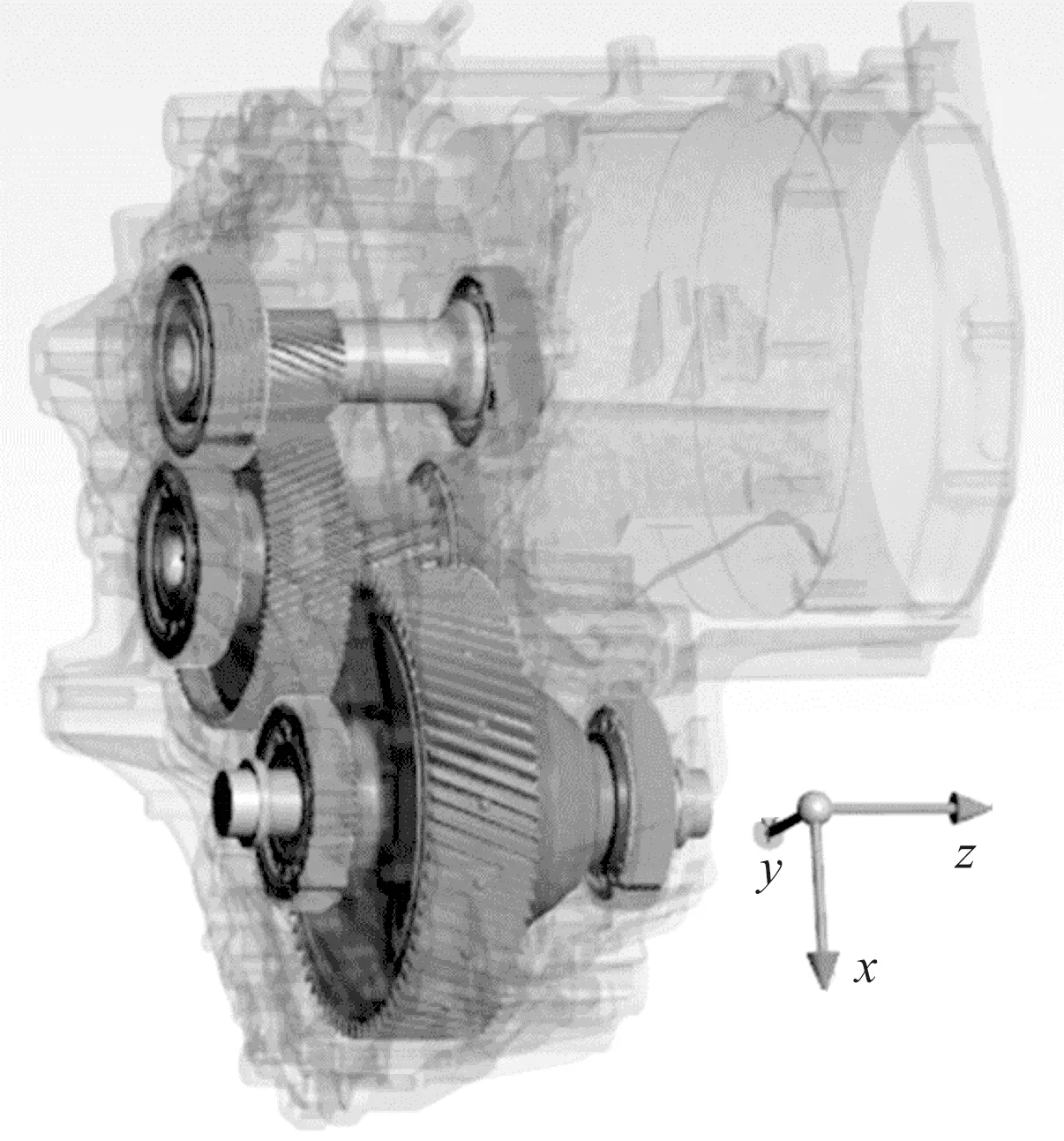

笔者对差壳、壳体进行全有限元网络导入进行分析,其结果如图3所示。

图3 壳体全有限元模型

齿轴、差壳、壳体材料及相应属性如表2所示。

表2 零件材料属性

一般在室温状态下,将各零件安装成减速器总成,安装温度取20 ℃,安装预紧量为初始预紧量。根据文献[10]及试验测量,减速器各零件的工作温度有所差别,其中,油温80 ℃,轴温度95 ℃,轴承温度85 ℃,壳体温度65 ℃,工作温度下的预紧量随之改变。

为了具体分析安装预紧量与轴承压缩量之间的关系,笔者将轴组件简化为锥轴承力学分析模型[11],如图4所示。

根据受力分析及轴向位移分析,在常温安装状态及工作状态下,预紧力及预紧量满足下式:

Fa1=Fa+Fa2

(1)

Fa1=Kh1*xh1=Ka1*δα1

(2)

Fa2=Kh2*xh2=Ka2*δα2

(3)

δ=xh1+xh2+δα1+δα2+xs

(4)

式(1~4)中:δ—轴承预紧量;δa—轴承压缩量;δT—温升间隙;δF—受力变形间隙;Fa—斜齿轮轴向力;Fa1—右轴承轴向力;Fa2—左轴承轴向力;Ka—轴承轴向刚度;xh—壳体轴向位移;xs—差壳的轴向位移。

其中,壳体与差壳的轴向位移为受轴向力及受热变形叠加的结果,可由有限元分析求得,如式xh=f(δTh,δFh),xs=f(δTs,δFs)。

由于轴承滚子与内外圈受温度影响时会产生热膨胀,零部件直径会发生变化,轴向长度也会增加,直接影响轴承压缩量δa,其变形满足下式:

ΔdB=dB*αB(θI-θA)

(5)

ΔDB=DB*αB(θO-θA)

(6)

ΔDW=DW*αW(θW-θA)

(7)

式中:θI—内圈温度;θO—外圈温度;θW—滚子温度;θA—安装温度;αW—滚子热膨胀系数;ΔdB—轴承内径变化量;ΔDB—轴承外径变化量;ΔDW—滚子直径变化量。

实际装配时,需考虑常温预紧量以及轴系测量间隙δP,即安装时的垫片厚度S:

S=δP+δ

(8)

1.2 锥轴承垫片预紧设计

为了确定零件在不同温度、不同受力下的具体变形量,笔者在MASTA软件中设定分析工况,使齿轴的Fa=0;通过变形分析,由CAE计算求得相应结果;通过改变单一变量,由不同的温度单一变量分析可以得到壳体的4个轴承孔轴向受热变形量,及中间轴与差壳的轴向伸长量。

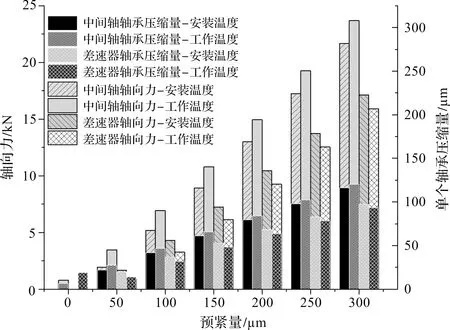

施加不同的预紧量,则可以得到壳体的4个轴承孔轴向受力变形量,及中间轴与差壳的轴向压缩量,其结果如图5所示。

由图5可以看出:差速器轴的受力和受力变形量均大于中间轴,壳体孔受力变形量小于受热的变形量。在具体工作时,是两者的变形叠加,而非其线性的增减。

图5 零件受力变形量及受热变形量

根据前面提到的工作状态下的温度,即轴温度95 ℃,轴承温度85 ℃,壳体温度65 ℃;笔者分析初始安装温度状态下的预紧量与目标工况温度下0 Nm时的差异,其对比结果如图6所示。

图6 安装温度与工作温度时预紧结果的变化

由图6可知:由于轴和壳体受热、受力变形而相互叠加,工作温度下的轴承压缩量大于安装状态初始预紧量,预紧结果差异不大。

笔者基于其安装状态下的初始预紧量,对分析模型进行双变量线性扫描,设定2个变量为中间轴后轴承预紧量及差速器后轴承预紧量,设定范围为-150 μm~300 μm,计算步长为50 μm,输入转矩10%、30%、50%、70%、100%,对各工况进行具体的载荷谱分析。

在各工况下,笔者对两个变量轴承错位量、齿轮错位量、齿轮传递误差等相关数据进行分析评估。

不同工况下,轴承内外圈径向位移与预紧量的关系,如图7所示。

图7 不同工况下轴承径向位移与预紧量的关系

由图7可知:轴承内外圈径向位移均随载荷增加而增大。受齿轮轴向力的中间轴后轴承、差速器前轴轴承始终处于轴向预紧状态,故内外圈径向位移相对较小;对于不受齿轴轴向力的中间轴前轴承和差速器后轴承,由于仅有派生的轴向力,轴向则为相对放松状态,内外圈径向位移相对较大。

这样就导致两齿轮轴歪斜,使齿轮附加一个装配错位量,会影响产品噪声情况。不受齿轴轴向力的锥轴承随着初始预紧量增大,径向位移随之减小。

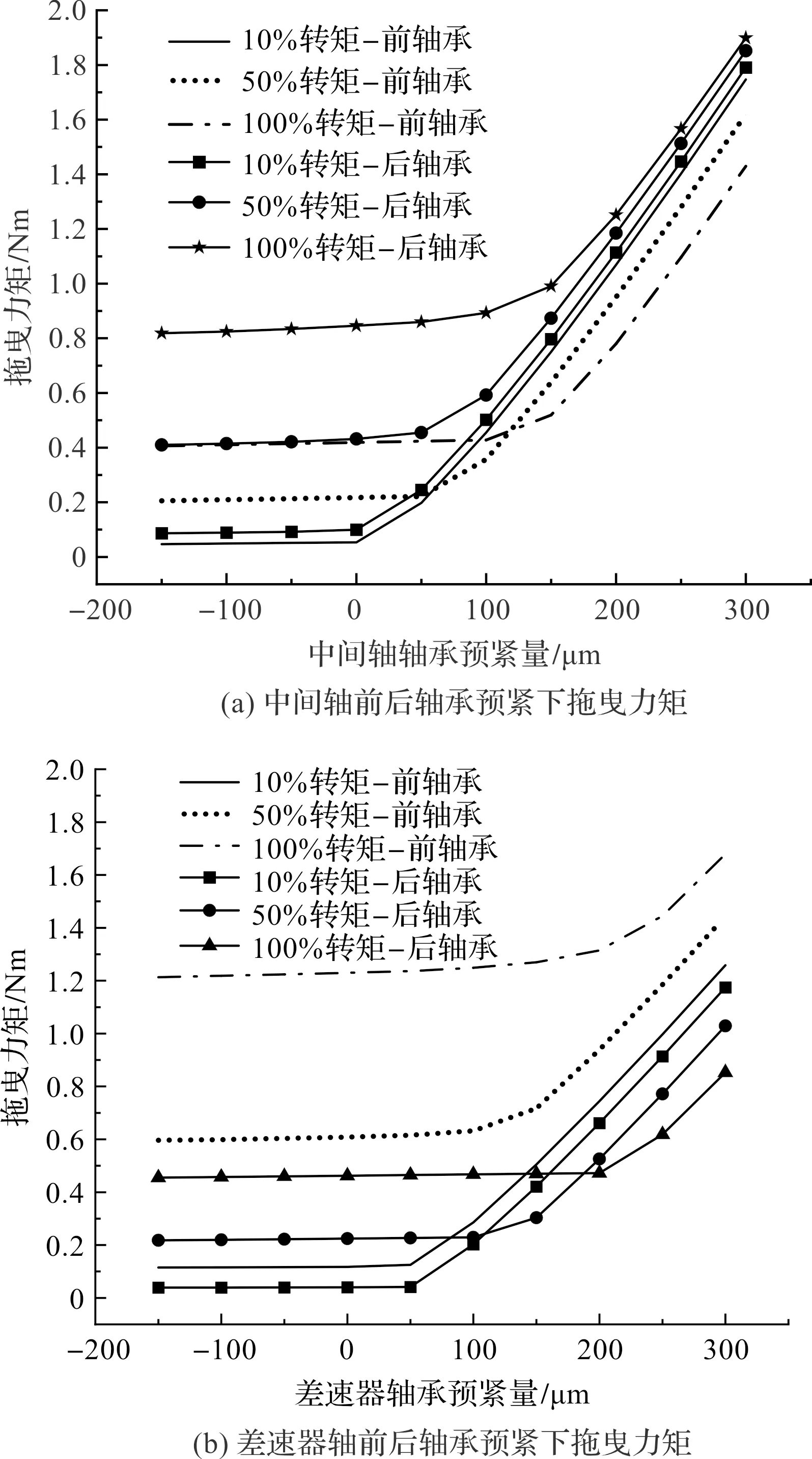

不同工况下,轴承拖曳力矩与预紧量的关系分析结果如图8所示。

图8 不同工况下轴承阻力矩与预紧量的关系

由图8可知:轴承的拖曳力矩随载荷增加而增大;对于预紧量的增加存在一个拐点,在拐点之前,随着预紧量增加,拖曳力矩基本无变化,说明预紧量是由力变形导致的;在拐点之后,随着载荷增加,拖曳力矩迅速增大,从而影响总成效率。

拐点附近为单个轴承实际轴向压缩量变化的位置,因此,可通过拖曳力矩间接判断轴承的预紧情况。

以30%转矩工况为例,轴承轴向刚度与预紧量的关系分析结果如图9所示。

由于轴承的变形及刚度变化,两根轴系的4个锥轴承均不相同,对轴上的齿轮也会造成相应的影响,从而影响齿轮错位量[12]。

在30%转矩工况下,齿轮错位量与预紧量关系,如图10所示。

图10 齿轮错位量与预紧量的关系

由图10可知:随着预紧量的增加,二级齿轮的错位量减小,进而影响齿向载荷分配系数、齿间载荷分配系数和实际重合度等。

因此,在减速箱总成中,轴系预紧量是否恰当,还需要结合强度、效率和传递误差做进一步的分析,并加以综合考虑。

2 分析与讨论

2.1 预紧量变化规律

首先,笔者根据载荷谱分析两个变量对新能源汽车减速器各个锥轴承的寿命影响,对新能源汽车减速器效率的影响,及对一级、二级齿轮的强度影响;然后,在输入转矩10%、30%、50%、70%、100%工况下,笔者对各工况进行具体的载荷谱分析,对两个变量在各工况下,轴承错位量、齿轮错位量、齿轮传递误差等进行分析评估;之后,对曲型工况进行具体分析,从而综合评估确定预紧量的区间。

由于不同的预紧量会影响轴承的错位量、滚子载荷分布等[13-15],需要根据ISO16281修正标准对此进行计算。

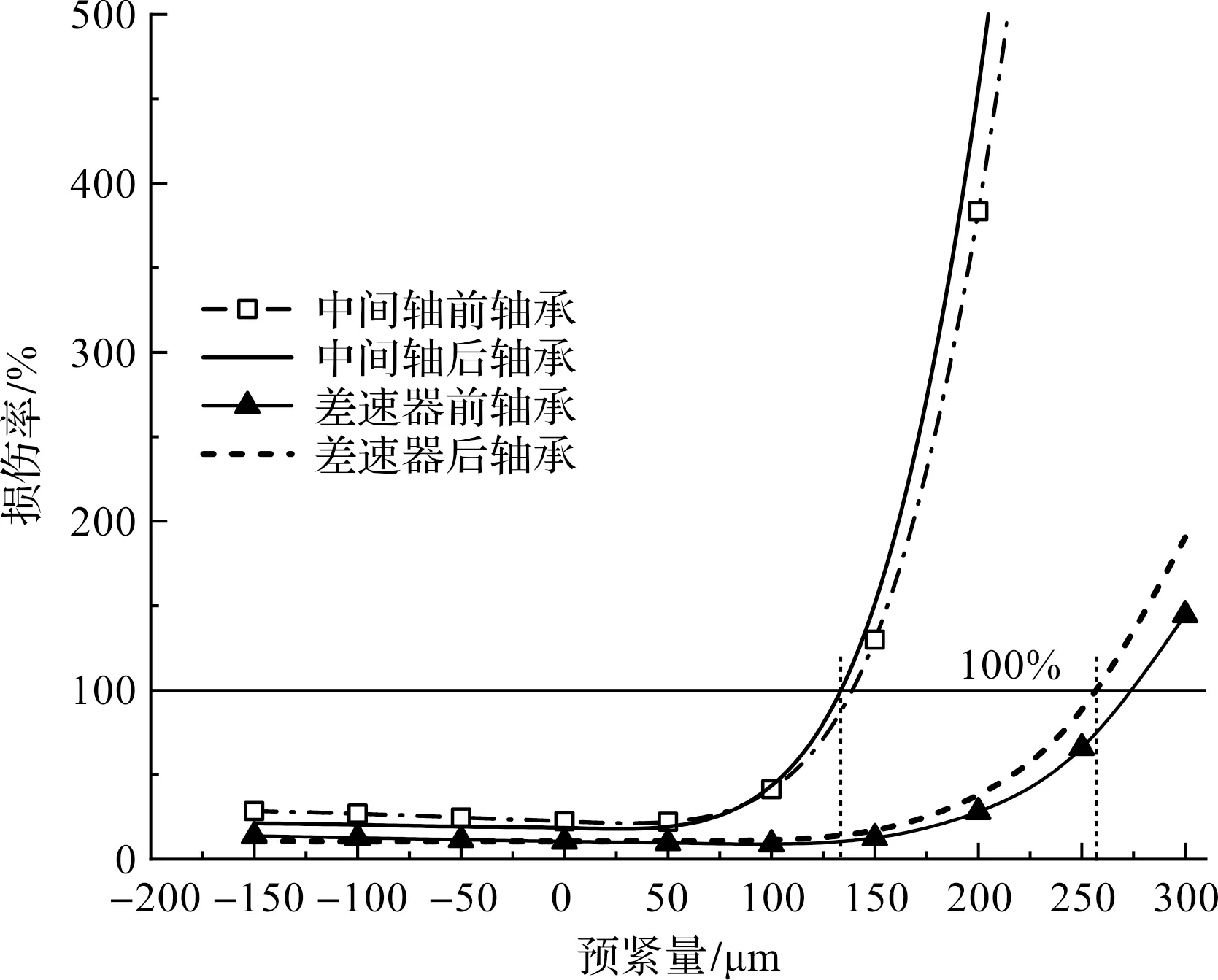

根据该文减速器应用的3×105km载荷谱计算结果,可知4个锥轴承的寿命情况,如图11所示。

图11 预紧量与轴承寿命关系

由图11寿命曲线可知:为保证轴承损伤率在100%以内,通过插值计算后代入模型复核,可得中间轴预紧量需控制在130 μm以内,差速器轴预紧量需控制在250 μm以内。

由于不同的预紧量会导致轴承错位,从而导致轴的倾斜和齿轮的错位,影响齿轮的强度,因此,需对其进行分析。

新能源汽车减速器一般采用电机油冷,与减速器共油润滑;润滑油黏度很低,FZG等级为7—8级。为提高效率,有必要进行胶合。

在载荷谱计算下,一级齿轮强度与中间轴预紧量的关系,如图12所示。

图12 预紧量与一级齿轮强度关系

由图12可知:一级齿轮的强度随中间轴预紧量增加而降低,但当预紧量达到150 μm以后,基本趋于稳定,均符合设计要求。

中间轴预紧量不同,导致中间轴的不同变形,会影响二级主动齿轮;同样,差速轴承预紧量的不同,会主要影响二级从动齿轮,所以二级齿轮的强度并不会像一级齿轮一样随预紧量变化而呈线性的变化,需要采用2个参数同时进行分析。

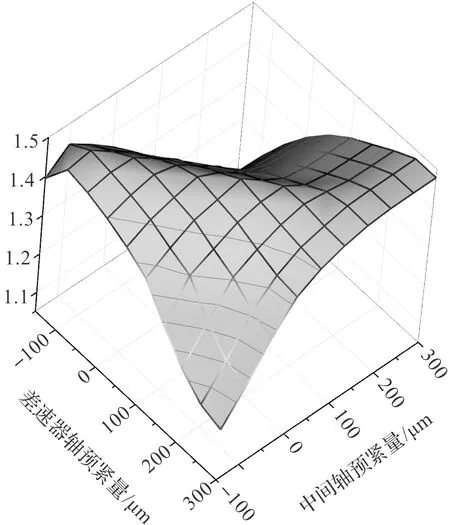

预紧量与二级齿轮强度关系(趋势)结果,如图13所示。

图13 预紧量与二级齿轮强度关系

由图13可知:当中间轴与差速器预紧量值相当时,二级齿轮安全系数较高;当一个轴的预紧量很大,而另一个轴的预紧量很小时,齿轮的安全系数变小;当中间轴或差速器轴承预紧量为负值时,即轴向存在间隙时,二级齿轮安全数计算结果小于设计要求值,存在强度风险。

因此,笔者建议两轴的预紧量均至少控制在0 μm以上。

当轴承预紧量确定时,同样的拖曳力矩,由于中间轴转速高,功率损失大于差速器。

不考虑齿轮啮合损失及搅油损失时,笔者对减速箱总成的所有轴承的总效率进行分析,其结果如图14所示。

图14 预紧量与轴承效率关系

由图14可知:差速轴预紧量在200 μm内,减速器总成轴承效率无明显下降趋势;但随中间轴预紧量的增大,减速器总成轴承效率呈快速下降趋势。

因此,笔者建议将差速轴的预紧量控制在200 μm以内为宜。

2.2 噪声分析

首先,在初始安装预紧量为0时,笔者进行齿面微观修形,以消除应力集中现象;然后进行不同预紧量下的轴承双参数耦合计算。

根据上文分析结果(即不同转矩工况下的齿轮错位量不同),笔者采用MASTA进一步分析其传递误差及重合度,以评价其对噪声的影响情况。

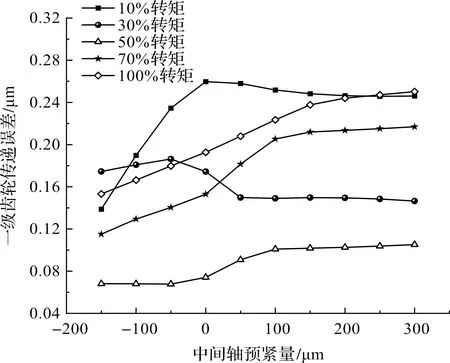

一级传递误差与不同工况的预紧量情况如图15所示。

由图15可知:当中间轴预紧量达到100 μm后,再增大预紧量对一级齿轮影响较小。

图15 不同转矩下预紧量与一级传递误关系

对于一级齿轮,其传递误差主要受中间轴预紧量的影响,当中间轴预紧量达到一定量后,中间轴轴承基本已处于无错位状态,增加预紧量不会影响其传递误差。

下面,笔者主要对二级齿轮的噪声情况进行研究,通过对全工况双参数进行扫描分析,找出恶劣工况进行具体分析。

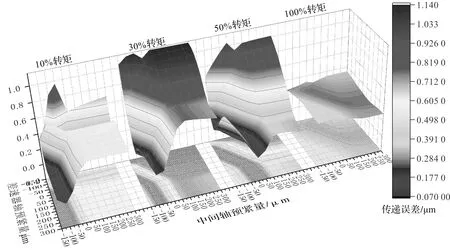

预紧量与二级齿轮传递误差关系如图16所示。

图16 预紧量与二级齿轮传递误差关系

由图16传递误差云图可知:在小转矩阶段,二级齿轮的传递误差随差速器预紧量的增大而呈现变小的趋势,随中间轴预紧量增大而呈现变大的趋势;到满载时,系统本身的受载变形已大于轴承预紧产生的变形,故受轴承预紧量的影响较小,并且30%转矩工况下的传递误差明显大于其他工况,而该工况一般为整车常用工况。

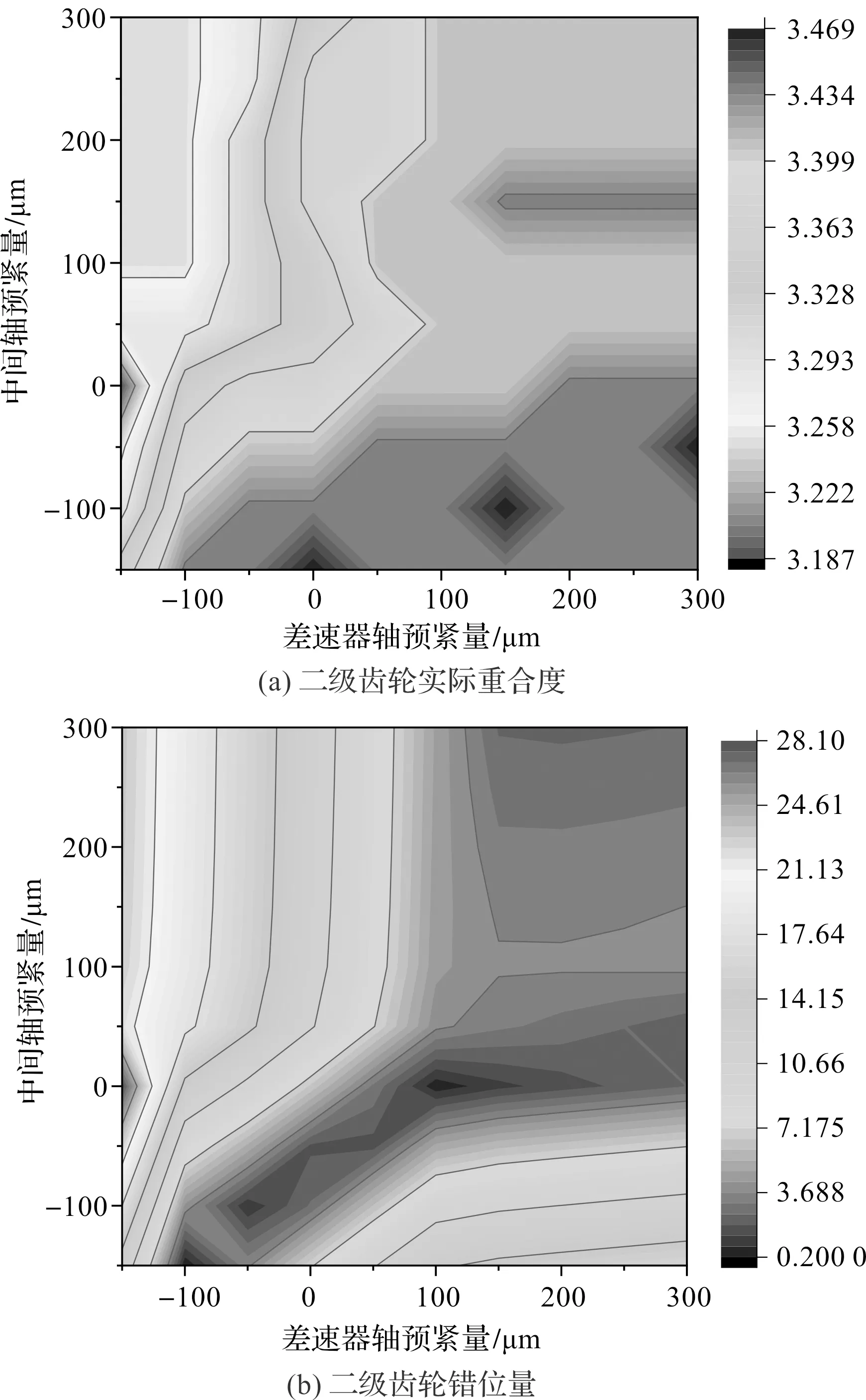

在30%转矩工况下,笔者对二级齿轮噪声情况影响的实际重合度和错位量的影响进行具体分析,其结果如图17所示。

图17 30%转矩工况噪声参数

由图17可知:二级齿轮实际重合度最大的区域在差速器轴承预紧量偏大值,且中间轴预紧量偏小值处,与齿轮传递误差的趋势相同;二级齿轮错位量最大的区域,在两轴的轴承预紧量值相当处,与齿轮强度计算结果趋势相同。

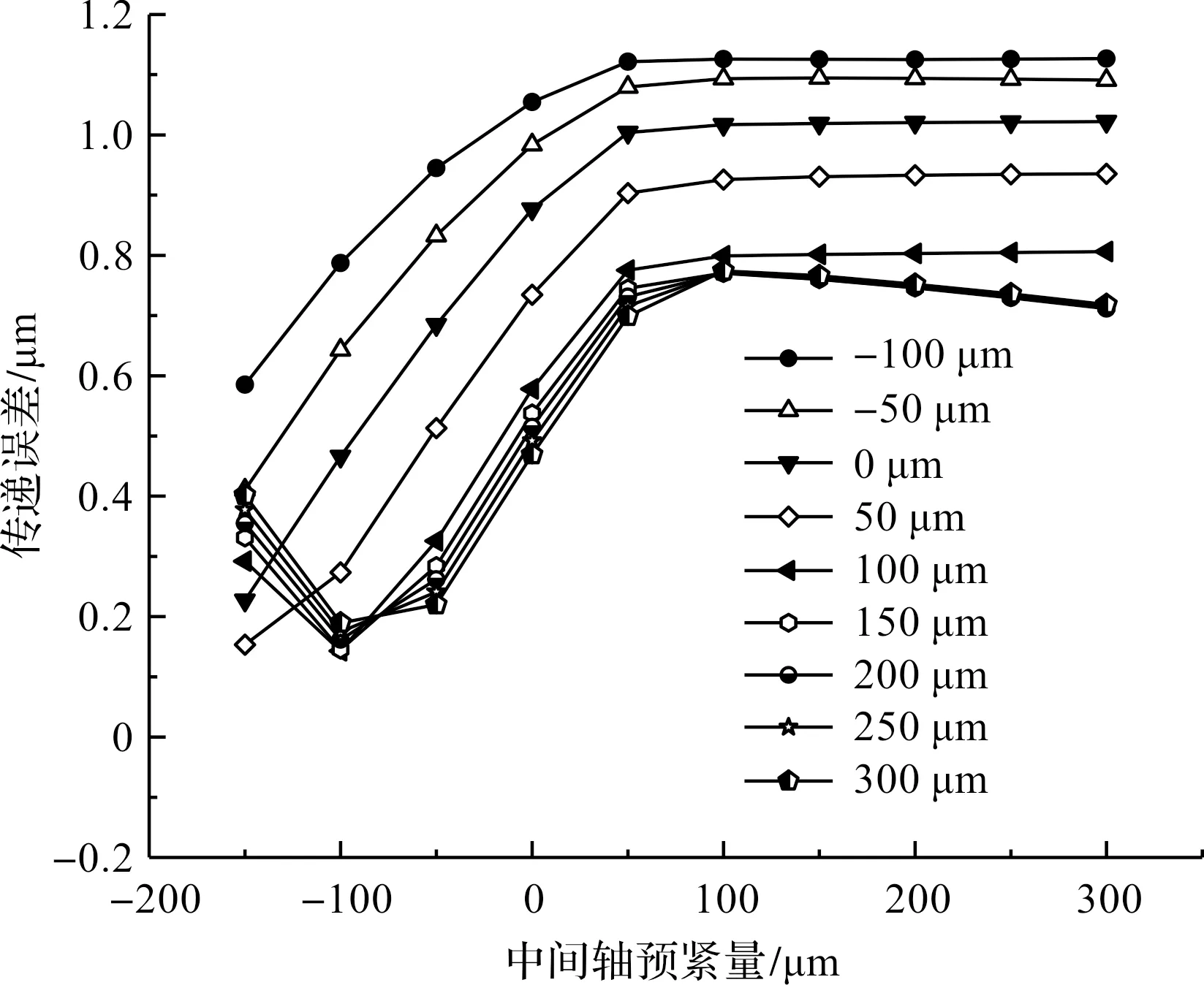

30%转矩工况下,二级齿轮传递误差与两轴的预紧量关系,如图18所示。

图18 预紧量与传递误差关系

由图18分析结果可知:在30%转矩工况下,差速器轴传递误差随预紧量增加而降低,达到150 μm后基本稳定;并且传递误差随中间轴预紧量增加而增大,在中间轴预紧量超过100 μm后基本稳定;但是,其值仍大于其他工况,在30%转矩工况下,轴承完全预紧时的传递误差仍大于其他工况。该结果说明,还需要进行其他设计优化,如齿轮修形等。

根据上述噪声分析结果,综合考虑其效率及寿命、强度情况,再结合生产选片控制精度,笔者建议将该款新能源汽车减速器的差速器轴预紧量控制在100 μm~200 μm以内,中间轴预紧量控制在40 μm~110 μm以内。

3 台架试验

对于轴承单体,笔者进行不同预紧力、不同转速的拖曳试验,在减速器总成装配过程中,采用测量差速器轴启动力矩的方式,以确定锥轴承预紧量是否符设计要求;并进行启动力矩试验,以得到不同预紧量下的启动力矩范围。

笔者根据前文得到的建议预紧量来考虑预紧公差,按差速器轴150 μm,中间轴50 μm进行装配。

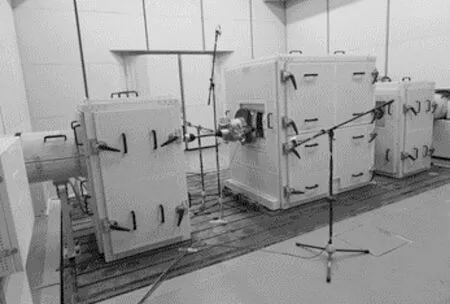

为了验证上述测量误差及仿真偏差,笔者进行了台架试验。试验台如图19所示。

图19 NVH台架试验台

基于轴承的初始设计预紧状态,笔者换装不同厚度垫片,并调整预紧量值(保持其余状态不变),进行台架测试对比。

以30%转矩为例,不同预紧量的齿轮阶次切片结果,如图20所示。

图20 不同预紧量的齿轮阶次切片

由图20的测试结果可知:在各转速段中,一级齿轮阶次振动随中间轴承预紧量的增加而增大;由二级齿轮阶次振动确定的噪声情况为,中间轴承预紧量为50 μm(该结果优于预紧量100 μm,且优于间隙50 μm);差速器预紧量减小50 μm后,噪声略有增加。这说明噪声的变化趋势与设计分析结果相符。

最终,根据设计结果进行预紧量装配的减速箱,通过了减速器总成的效率测试、噪声测试和总成疲劳耐久试验。

4 结束语

锥轴承的预紧对减速器的寿命、噪声、强度及效率有紧密关联,因此,为了得到最优的产品性能指标,笔者分析了减速器轴系锥轴承预紧量的影响因素,建立了力学分析模型,分析了初始安装预紧量与工作状态预紧量的具体差异;通过MASTA仿真模型,根据载荷谱计算了轴系安装预紧量与轴承的寿命、齿轮强度及效率的关系;根据中间轴和差速器轴双参数变量扫描分析,研究了预紧量与齿轮错位量、重合度和传动误差的关系。

研究结果表明:

(1)两轴的预紧量相当时,存在齿轮错位量越小,其强度越高的趋势;

(2)总成效率随中间轴预紧量的增加而显著降低;而差速器随中间轴预紧量的增加时,其效率降低不明显;

(3)在一定范围内,中间轴预紧量越大,噪声越大,而差速器轴预紧量越大,噪声越小;再增加预紧量时,噪声不再随之变化;

(4)台架测试结果表明,二级齿轮阶次噪声在中间轴承的预紧量为50 μm的结果优于预紧量100 μm的,且优于间隙50 μm的;差速器预紧量减小50 μm后,噪声有所增加,验证了噪声变化结果与仿真结果一致。

因此,确定预紧量设计范围,可以为类似新能源汽车减速器预紧设计提供指导。

因为热变形对轴承实际预紧量有很大的影响,且差速器与中间轴、相应轴承的实际温度有较大差异,所以在后续的研究中,笔者将对轴承及相关零件的温升进行具体分析和验证,以提高不同温度下,轴承预紧量分析和设计的准确性,进而提升新能源汽车减速器总成的性能。