基于深度学习的采煤机截割部齿轮故障预测*

任春美

(徐州工程学院 信息工程学院,江苏 徐州 221000)

0 引 言

目前,煤矿生产中常见的开采方式是以机械化开采为主的综合开采方式。采煤机在开采过程中承担着重要角色。由于地质环境复杂所导致的开采困难问题[1],采煤机的工作效率和可靠性受到了严重的干扰,进而影响出煤效率,造成企业经济效益受损,并给企业带来生产隐患。

因此,对于采煤机的维护和故障预测就显得十分关键,尤其是对经常性损坏的采煤机截割部齿轮故障。企业需要部署检修人员对该类重点部位进行检修,以保证采煤机的正常运行。

对于采煤机截割部的故障分析,国内外学者和企业都展开了相关研究。在国外,德国Eickhoff公司于2004年生产出的高性能采煤机,具备了集中控制系统,同时其分布式的输入输出功能结合电路载波信号[2],可对实时状态信息进行监控。美国JOY公司生产的采煤机集成了长壁形显示器,可实时分析与显示截割部的状态运行参数[3],并对截割部的故障进行分类。

国外学者也对故障预测和诊断理论进行了创新。TETSURO M等人[4]针对轴承的运行检测,提出了基于概率逻辑神经网络的方法,该方法的检测成效十分明显。通过运用小波理论,SANDHYA S等人[5]对于故障预测中的背景噪声进行智能滤波,有效增强了故障信息的采集能力。

虽然国内对采煤机的故障预测和分类的研究起步较晚,但也取得了一些成果。贾俊明[6]采用了包络解调分析法,结合齿轮的故障特点,对采煤机振动故障进行了研究,并设计了相应的振动检测仪器。谢国民等人[7]提出了一种基于小波包的故障特征提取方法,对采煤机的截割部齿轮故障进行了分析,并设计了故障诊断系统,对采煤机故障进行了有效诊断。为了增强轴承故障特征的提取能力,钟大伟[8]采用基于卷积神经网络的故障诊断方法,解决了样本不均衡和变工况等情况下的轴承故障诊断问题,为合理安排生产及设备检修提供了可靠依据。包从望等人[9]提出了一种基于卷积神经网络的采煤机截割部齿轮减速器故障诊断方法,该方法对减速器的故障识别率在95%以上,解决了传统方法中特征提取繁琐等问题,为采煤机截割部齿轮减速箱的故障诊断提供了新思路。为了对滚动轴承故障进行快速诊断,宫文峰等人[10]提出了一种改进CNN的新方法,该方法引入全局均值池化技术,代替了传统CNN的全连接层部分,解决了传统CNN模型参数量多的问题。刘红军等人[11]提出了一种格拉姆角差场(Gram angular difference field,GADF)结合卷积神经网络的故障诊断模型,对数据进行了分解与重构,以剔除其中的噪声信号,较快速、准确地实现了故障特征提取。

综上所述,虽然国内外学者对采煤机的故障诊断都进行了研究,但缺乏采煤机截割部齿轮故障预测和分类方面的研究。

基于对上述文献的分析,笔者基于深度学习的方法对采煤机的截割部齿轮故障的预测展开研究,从关键零部件的时域振动数据中,自主学习数据之间更加深层次的特征,从而实现故障诊断。

该方法不需要人为选取特征,在模型的学习过程中对特征自动进行内部选择,提取分类特征;并针对模型的过拟合问题,提出添加dropout层的优化方法,以期提升采煤机的故障预测技术。

1 采煤机结构及故障分析

1.1 采煤机总体结构

笔者选取MG1000/2500-WD型采煤机作为研究对象。该采煤机由截割部、牵引部、机身中部、破碎机构、液压系统和冷却系统组成[12]。

其结构示意图如图1所示。

图1 采煤机机型结构图

作为采煤机的行走机构,牵引部主要由牵引电机、泵站电机、行走箱、滑靴等组成[13],以驱动采煤机进行运行;

截割部主要完成截煤和装煤的功能,是采煤机的主要工作机构;

机身中部包含采煤机的中间框架和控制箱,完成机器控制功能;

破碎机构处于采煤机机身的一端,它的作用是利用滚筒破碎大块煤;

而采煤机的摇臂、破碎机和护板的驱动都由液压系统实现,液压系统包含泵电机、液压泵站等零部件[14];

冷却系统则是通过喷雾、冲洗的作用实现冷却和降尘,其组成包括流量阀门、压力开关、冷却泵站等。

1.2 常见故障机理分析

采煤机的故障种类很多,但是主要有3大类故障,即机械系统故障、液压系统故障以及电气系统故障[15]。

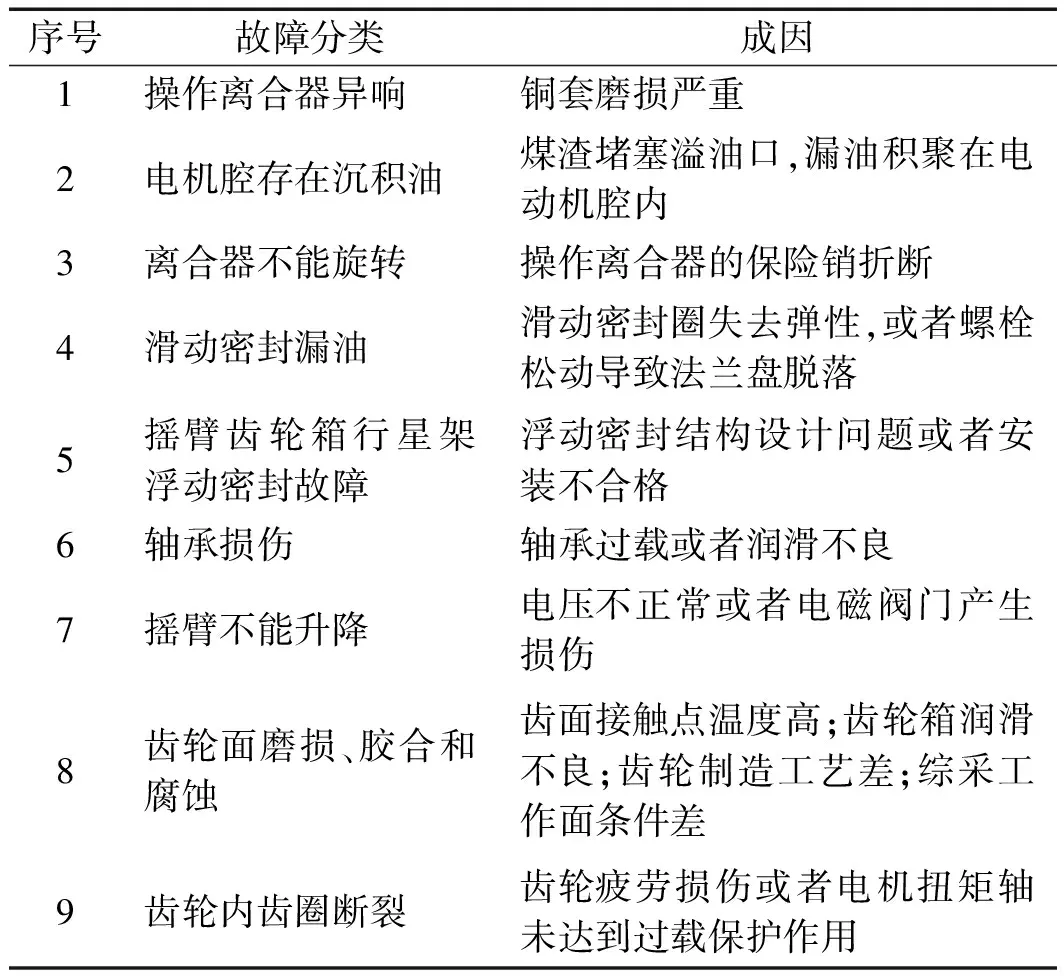

截割部常见的故障类型如表1所示。

表1 采煤机截割部故障分类及成因

(1)机械系统故障。机械系统故障主要体现为轴承故障和齿轮故障。轴承故障主要由磨损产生。该类磨损一般由润滑油加注不及时或者安装部位产生移位所引起的摩擦力增大导致。因此,对于轴承故障的分析重在轴承的质量和维护保养方面。而对于齿轮而言,齿面磨损、接触疲劳是常见的故障表现[16]。该类故障的主要成因也是由于长时间的摩擦力增加;

(2)液压系统故障。液压系统故障的发生率一般较高,且情况较复杂,通常包含制动系统故障和调高系统故障。具体成因很多,例如:电磁阀损坏、油压过低、垫片装配不良、安全阀或换向阀失效等;

(3)电气系统故障。电气系统故障主要包含,诸如泵电机、摇臂、电控箱、变频器、截割电机等部件的故障。

采煤机的截割部是故障的多发部位,是笔者的重点研究对象;同时,截割部故障成因又相对复杂,其齿轮和滚动轴承的故障率在整个传动故障中所占比例为90%左右甚至更高,故障出现的频率极高[17]。齿轮是截割部中的重要零件,截割部齿轮高速运转时传递全部的截割能量。

齿轮常见的故障形式包括:齿轮折断,齿轮面点蚀、剥落,齿面产生胶合,齿面磨损以及齿面塑性变形。齿轮发生的上述故障,常见的成因是齿轮遇到超负荷运转,容易发生疲劳折断。采煤机重载频繁开停或错误操作(例如割顶、割地),截割部齿轮易产生振动冲击,使得齿轮过载发生折断现象。

其余故障机理还有齿轮存在润滑不良或杂质过多状态,截割部落入磨料性物质,造成磨粒性的磨损、点蚀、剥落的不良状态。随着使用时间增加,润滑逐渐失效,齿轮啮合区温度升高,局部过热导致齿面胶合;另外,还有齿轮精度等级不够或材质强度不高,造成齿轮塑性变形,使齿形变得尖锐;或者轴承损坏或啮合间隙调整不当。

因此,笔者以采煤机的截割部齿轮作为主要故障研究对象,对其故障预测和分类。

2 基于深度学习的故障预测模型

2.1 卷积神经网络

对于采煤机截割部齿轮的故障预测模型,主要依据特征提取和选择展开。卷积神经网络可以将故障特征的提取和特征的选择进行合理融合与分析,并对故障进行预测和分类。

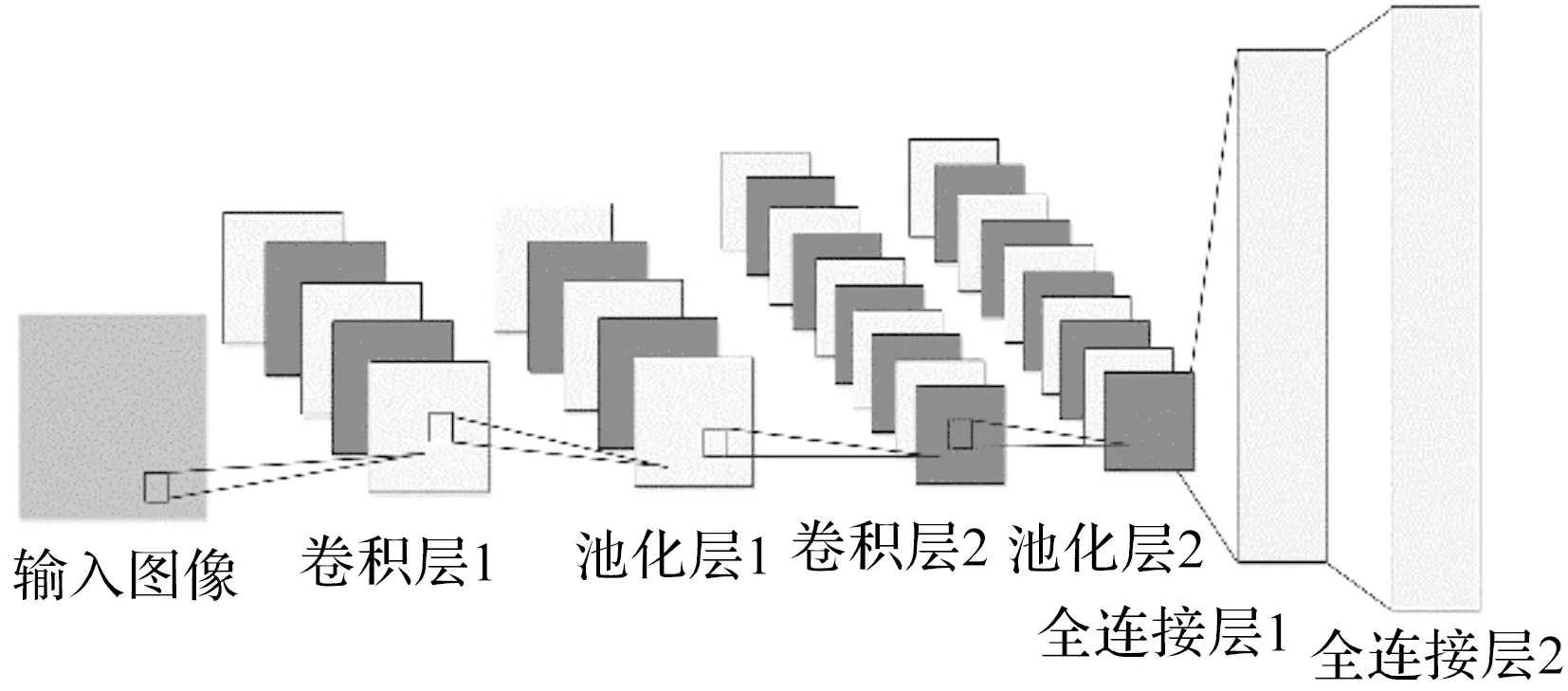

卷积神经网络主要由输入层、卷积层、激活层、池化层、全连接层等部分组成[18],其基本结构如图2所示。

图2 卷积神经网络结构组成

图2中,输入层的功能就是将原始信号或图像作为卷积网络的起点,进行数据输入,以便后续的卷积层和池化层对数据进行特征提取。卷积层作为卷积神经网络的核心,担任着重要的角色。该层对预处理后的数据进行卷积计算,产生信号特征参数。卷积层通过采用卷积核的滑动方式减少网络权值参数的个数,以达到模型训练参数个数最小的目的,保障模型较低的复杂度,进行有效的模型学习。

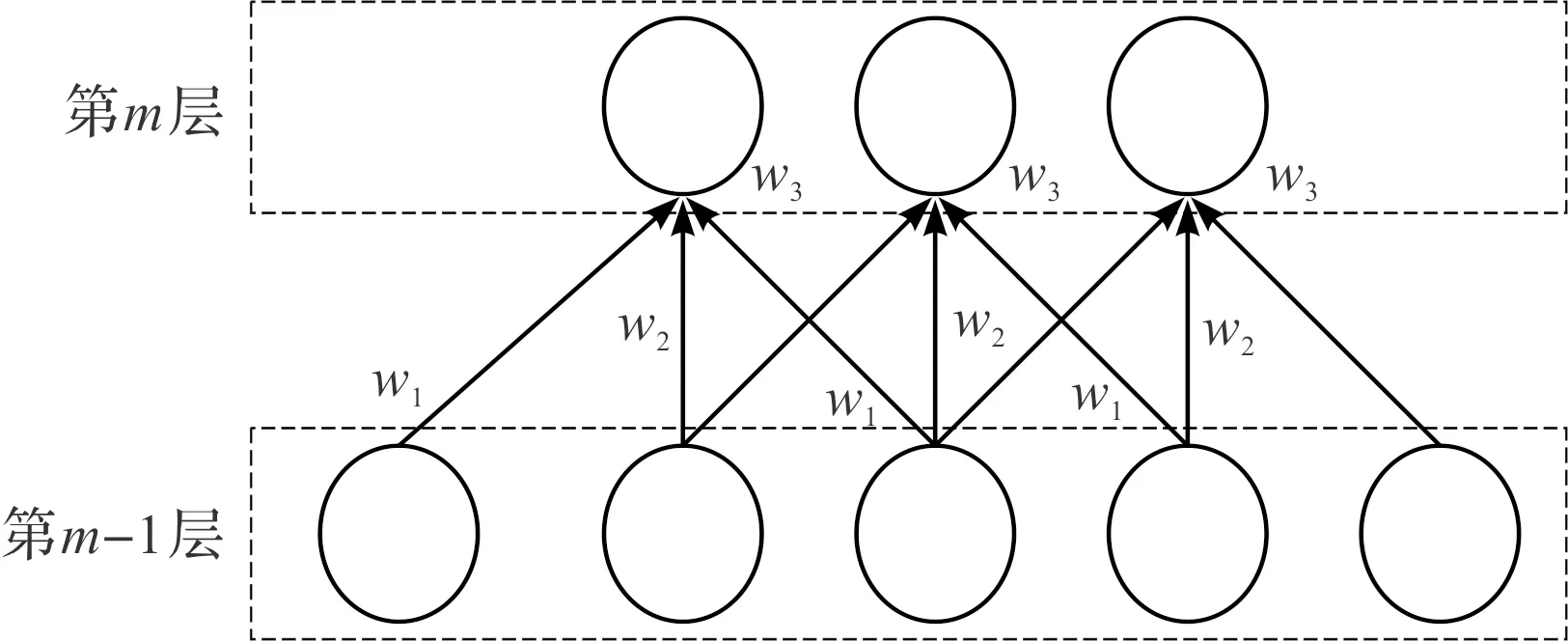

权值共享的示意图如图3所示。

图3 权值共享示意图

从图3中可以看出:卷积核根据固定的步长对所有的输入进行一次性遍历计算,并且第m层和第m-1层的权值个数只要求3个参数,就能保证功能的实现,进而减少权值的数量,也减小了对数据的内存需求。

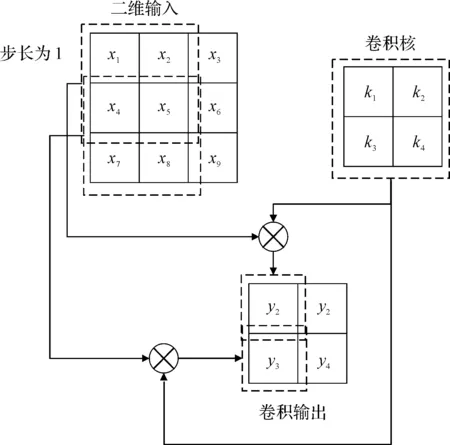

卷积层的计算公式如下:

(1)

其卷积示例计算过程如图4所示。

图4 卷积运算示意图

对一个3×3的二维矩阵与一个2×2的卷积核进行卷积运算,二维矩阵首先选取第一个2×2被卷积的局部区域进行神经元乘法运算,得出结果数据值y1,接着根据步长为1的要求移动卷积核,对第二个区域进行卷积,得出结果y2;然后,依次按照上述方法对所有局部区域进行遍历乘法运算,直至得到一个2×2的输出矩阵。

其中,卷积层的激活函数可以提升输出结果的非线性能力[19],经过激活函数处理后的数据有利于增强线性可分性。

一般常用的激活函数为Sigmoid、Tanh和ReLU函数。其计算公式如下:

(2)

(3)

ReLU(x)=max(0,x)

(4)

式中:e—自然底数;x—函数变量。

Sigmoid函数是通过将函数投影到0~1区间之内,以增加其非线性的。其导数也相对简单,计算效率高。而为了弥补Sigmoid函数的部分缺陷,Tanh函数将函数投影到-1~1区间内,且计算收敛速度更快。当然,为了提高网络的泛化能力和收敛速度,ReLU函数的函数形式为输入数据负时,输出为0;输入数据为正时,等于自身,且其导数值恒大于0。因此,笔者采用ReLU函数作为激活函数。

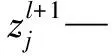

在进行完卷积运算后,为了进一步提高神经元的计算速度,减少权值数量,降低计算的复杂度,会对输入数据进行池化。池化层的作用就是利用滑动窗口的方式对数据降采样。池化方法分为最大池化和平均池化,这是根据选择池化窗口的最大值以及平均值实现来选择的。

最大池化的计算公式为:

(5)

在进行池化操作后,神经网络会不断进行卷积层和池化层的迭代,得到更深层次的抽象特征信息,对故障的分类进行保证。在之后的操作中,需要全连接层对数据矩阵进行展开,映射为列向量,并通过SoftMax分类器把预测结果转换成概率值,以利于对故障的分类。

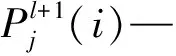

全连接层的原理图如图5所示。

图5 全连接层示意图

其计算公式如下:

(6)

最后,通过Softmax分类器将全连接层后的数值进行归一化转换,其概率计算数值如下:

(7)

式中:zj—第j个输出神经元对数;N—最后一层的神经元个数;q—归一化概率。

同时,为了评价数据模型的一致性程度,笔者采用目标函数对计算结果的拟合情况进行评价。

该评判函数常采用平方差函数或者交叉熵损失函数,其计算公式分别如下:

(8)

(9)

式中:m—输入小批量值的大小;p—实际值;q—Softmax输出的概率值。

此处笔者采用交叉熵损失函数。

2.2 故障预测模型构建与算法流程

对采煤机截割部的齿轮故障进行上述分析后可知,在数据输入形式上机器故障都是一维序列的,几乎没有二维结构。因此,一维故障序列的原始数据可由一维的卷积神经网络来实现,尤其是针对采煤机中的滚动轴承和齿轮等部件的故障分类。

一维卷积神经网络的示意图如图6所示。

图6 一维卷积神经网络

笔者依据采煤机截割部齿轮的故障特点,选用Python软件的Keras深度学习框架,构建D-CNN故障预测模型。该神经网络模型的组成包括输入层、一维卷积层3个、一维池化层3个、全连接层和输出层。其中,输入层采用滑动重叠采样方式,对原始信号进行分割扩展,得到大量的关联性信号样本,提升模型训练的准确率。

对于一维原始信号的最大样本分割数量如下:

(10)

一维卷积层为了达到特征向量降维的目的,采用多个卷积核对原始数据信号进行特征提取的,其卷积运算的示意图如图7所示。

如前所述,池化层的作用就是对卷积层的输出结果进行降采样动作,采取步长为3、大小为3×1的池化层进行运算。

最大池化运算示意图如图8所示。

图8 最大池化运算示意图

除了上述的必要步骤,为模型进行数据拟合效果的优化,笔者采用dropout优化策略,以概率p对部分神经元进行丢弃,另一部分神经元留存的概率为q=1-p。

Dropout策略利用伯努利随机变量Xi的概率分布进行分析,应用于第i个神经元,模型训练后的dropout层神经元输出结果Oi如下:

(11)

式中:a(d)—dropout的应用函数;Xi—随机变量;d—随机变量Xi的维度;b—偏置。

该dropout优化函数可以加注在池化层之后,用以避免过拟合现象的发生,该dropout数值笔者设定为0.5。

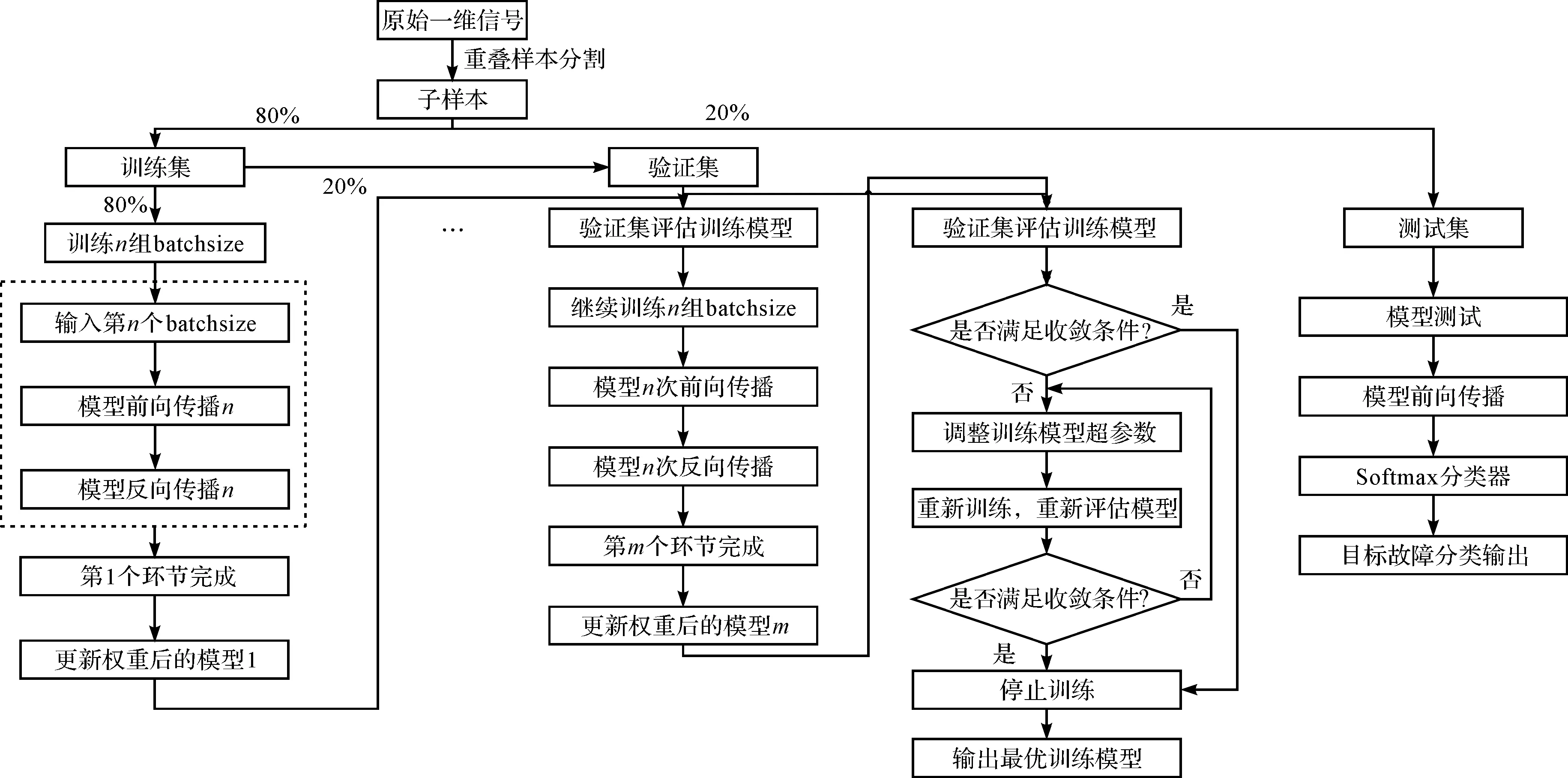

该故障预测的算法流程图如图9所示。

图9 D-CNN算法流程图

笔者首先对模型进行数据训练,具体分为两个步骤:

(1)将80%的数据用于训练权重参数,逐组进行模型前向传播运算,不断更新迭代权重参数。输入的训练数据集按照批处理的方式进行注入,防止一次性注入,造成局部最优解的错误;

(2)对于剩余20%数据集模型,进行超参数训练,利用该训练数据对模型进行评估,经过多次重复训练后,判断收敛误差是否达到先决条件。如果满足则完成模型的构建;如不满足,则需要重新调整超参数,直至输出最终训练模型。

最终,笔者将训练模型的参数代入到验证模型中,实现对故障的预测和分类。

3 实验及结果分析

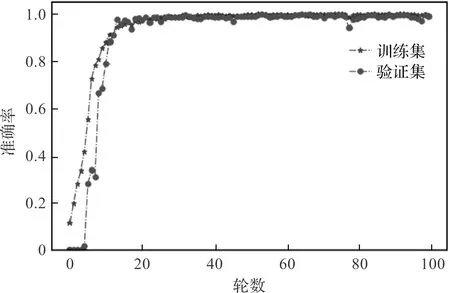

3.1 数据选取与模型训练

模型训练的数据来源于Case Western Reserve University的齿轮数据库。设计数据的采样频率为12 kHz,样本负载分别选取1 hp、2 hp、3 hp,损伤直径分别选取7 mm、14 mm、21 mm。

实验数据的样本总量为1 000,样本长度为1 000,利用上述样本数据扩充技术分割为1 999个样本。训练模型包含1 478个训练集和521个测试集合。验证集的数量为400个。

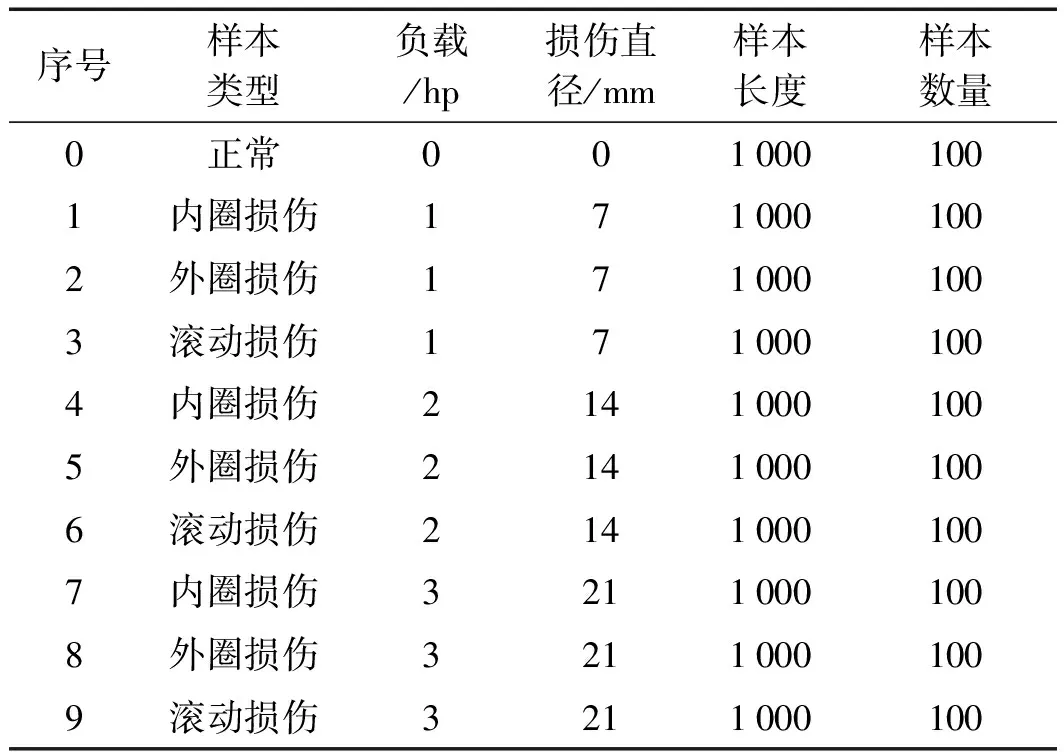

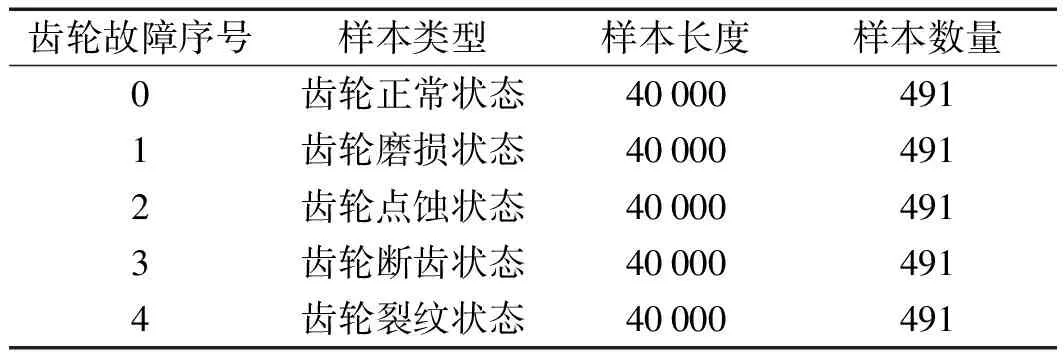

样本的具体信息如表2所示。

表2 样本的组成信息

以上10种不同的滚动轴承上的齿轮状态对应其时域振动信号。

滚动轴承振动信号图如图10所示。

图10 滚动轴承振动信号图

图10中,不同状态的时域波形图所对应的加速度数值也差别很大;由前4种的波形图可以看出,其加速度数值范围由于负载和类型的不同,可以进行识别和区分判断。

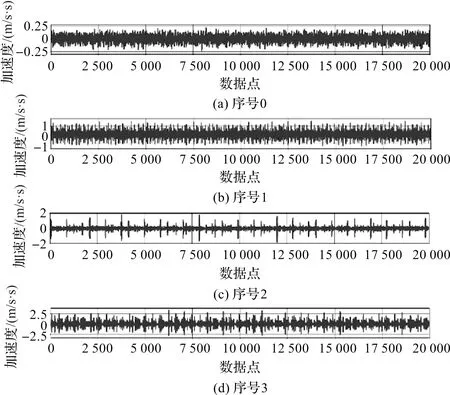

基于Windows安装环境下,笔者利用Python3.8软件中的Keras框架,构建基于深度学习的故障预测模型。该模型采用前述的设计方法实现,并基于选定的训练集设定训练100次,完成训练结果。

训练结果中的准确率曲线如图11所示。

图11 准确率曲线

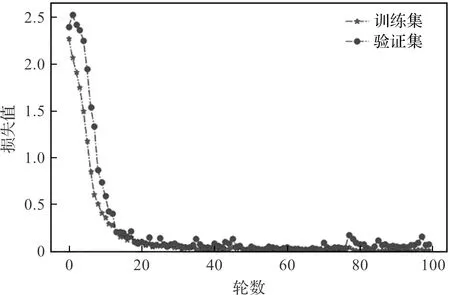

损失值曲线如图12所示。

图12 损失值曲线

对比模型训练集与验证集的准确率与损失值可知:在逐渐趋近100轮附近时,2个数值几乎保持一致,并且波动也缓慢减小,损失值几乎达到0;反观其准确率也逼近1附近。

由此可见,采用D-CNN预测模型,可以对采煤机中截割部摇臂中的齿轮故障状态进行有效的预测。

3.2 故障分类性能评价

笔者对某采煤机截割部摇臂传动系统中的高速区齿轮的正常状态与故障状态进行振动信号的采集,将加速度传感器安装在齿轮附近的壳体上,并且与采集仪器相连;利用振动采集仪设置采集频率为12 kHz,每秒钟采集12 000个数据点。

给摇臂电机通电后,笔者调节操作台的加载量按钮,进行摇臂加载实验。笔者设置加载量为50%,分别对5种工况下齿轮的振动信号进行测量,并进行记录和保存,以重叠比0.05的方式,将振动信号的样本分割为2 455个总样本,其样本信息如表3所示。

表3 齿轮样本的组成信息

根据上述的样本数据输入,笔者用SoftMax分类器的输出状态结果对应5种齿轮状态;并且通过对模型精度的研究和交叉熵损失函数的计算,把该模型训练的学习率设定为0.001。

而在实验批处理的个数选择上,过大的数量会导致局部优化缺陷;而过小的数量又会增加训练时间,所以笔者设置经验值为64。

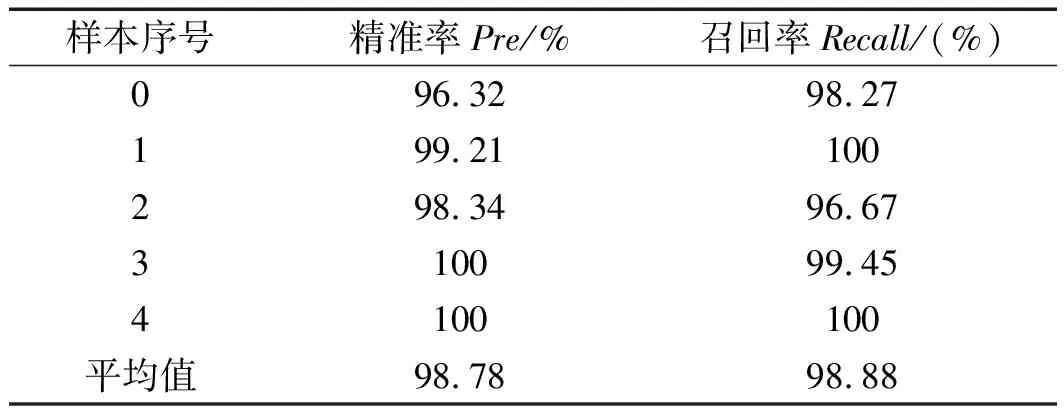

为了对故障分类进行性能评价,笔者引入3个指标,即识别率Acc、精准率Pre和召回率Recall指标。

3个指标的定义如下:

(12)

(13)

(14)

式中:Npre—预测正确的数目;Ntotal—总体数目;TP—模型预测为正例,实际值也是正例的数目;TN—模型预测为负例,实际值也是负例的数目;FP—模型预测为正例,实际值是负例的数目;FN—模型预测为负例,实际值却是正例的数目,意味着模型预测产生错误;Pre—又称为查准率;Recall—又称为查全率。

通过对上述指标的分析,笔者利用D-CNN训练模型对采煤机截割部摇臂部位的齿轮故障进行分类,其故障识别率约为98.71%。其他判断能力可以从表中进行解读。

归纳出的该模型的分类评判能力,如表4所示。

表4 D-CNN模型故障分类评价指标

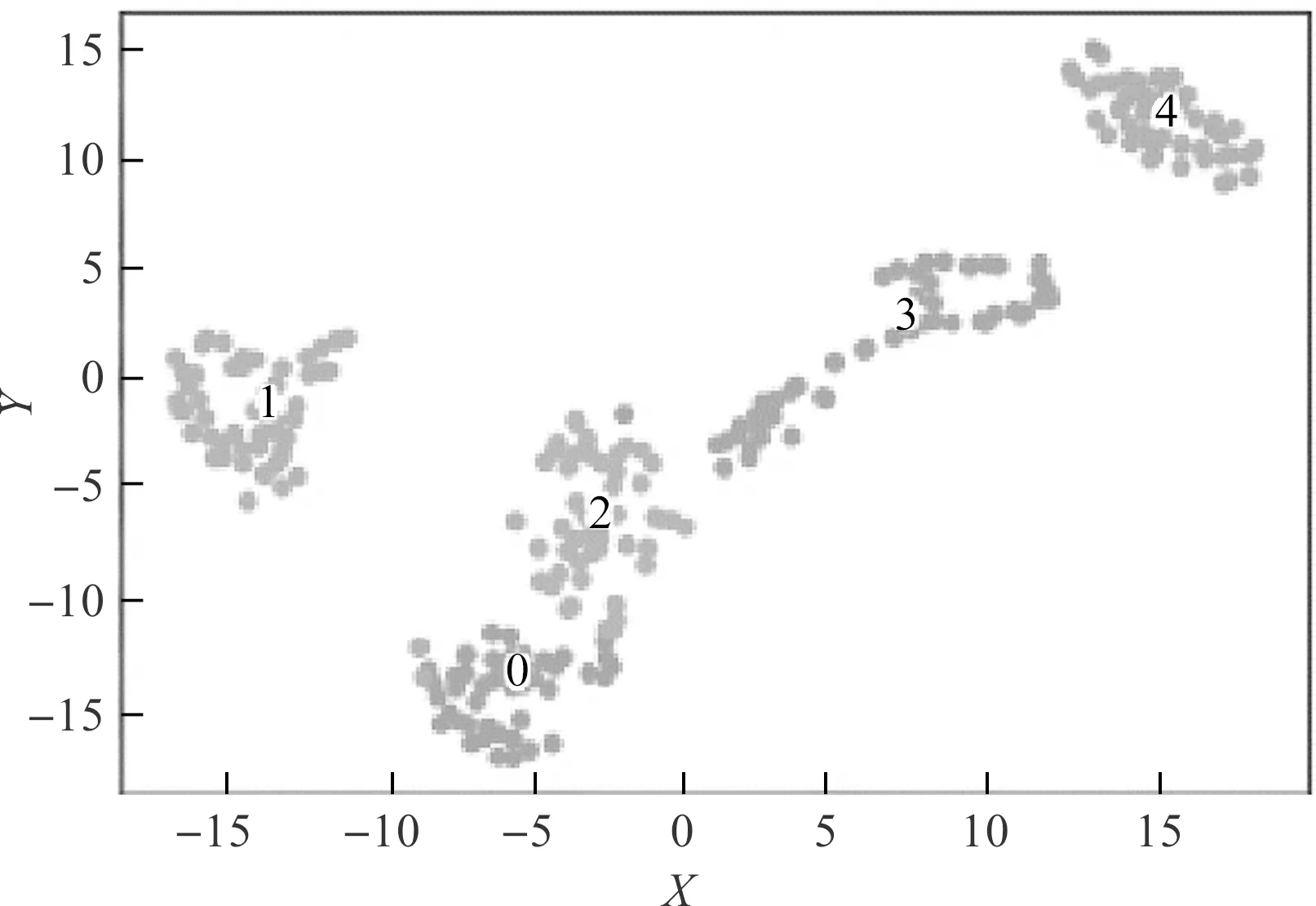

98.78%的精准率和98.88%的召回率都说明,该卷积网络预测模型具有良好的正负样本判别和分类能力,不会出现严重的错误分类现象。同时,笔者利用Keras框架中t-SNE可视化应用,把全连接层特征参数概率的输出结果映射到二维图像上,以数字对不同齿轮故障进行分类标识,可以清楚地看出其不同状态的聚合效果。

全连接层的可视化效果如图13所示。

图13 全连接层的可视化效果

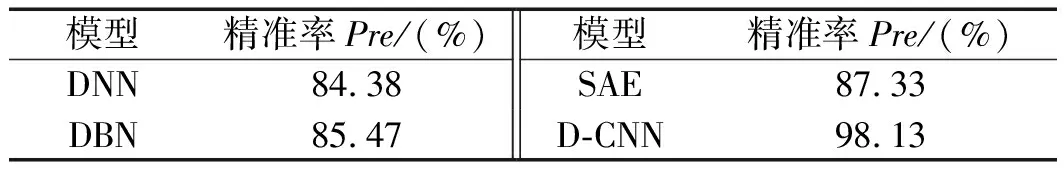

3.3 模型对比分析评价

为了对比验证D-CNN模型与其他故障诊断模型的识别性能差异,笔者选取深度神经网络模型(deep neural networks,DNN)、堆叠式自动编码器模型(stacked auto encoder,SAE)、深度信念网络模型(deep belief network,DBN)进行对比。[20]

其中,DNN模型的组成包含输入层、2个隐含层和输出层;相应地,对应该神经网络模型的神经元的个数分别设置为1 024、100、50、10。

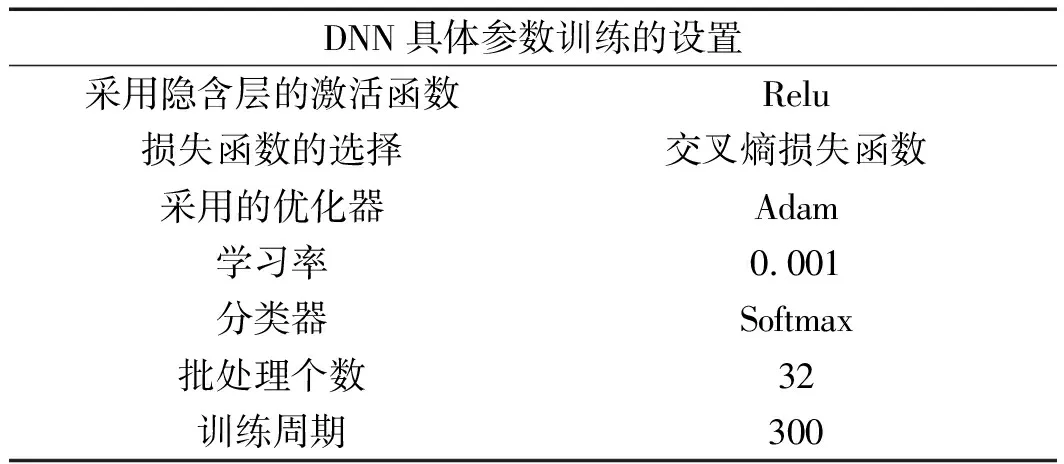

对于其模型训练的参数表如表5所示。

表5 DNN模型训练参数表

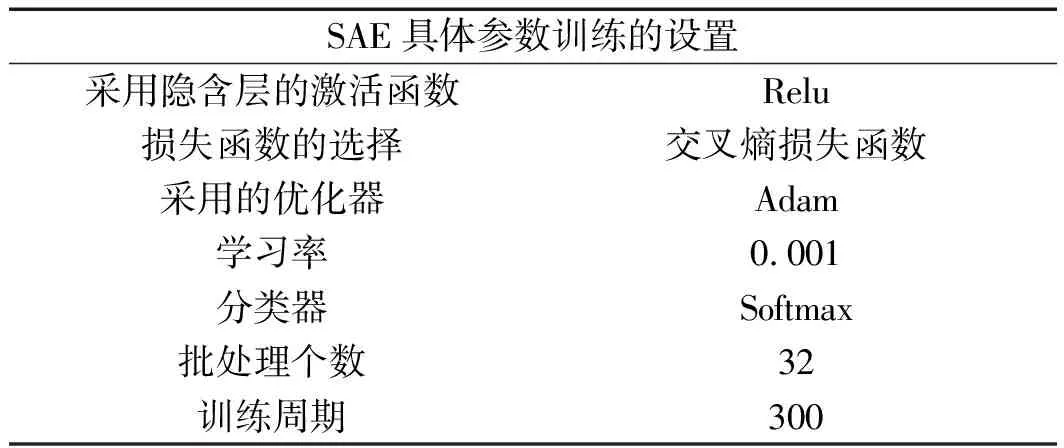

SAE模型由输入层、3个隐含层和输出层所组成,神经网络中神经元的个数依次为1 024、512、256、128、10。

其模型的SAE参数训练表如表6所示。

表6 SAE模型训练参数表

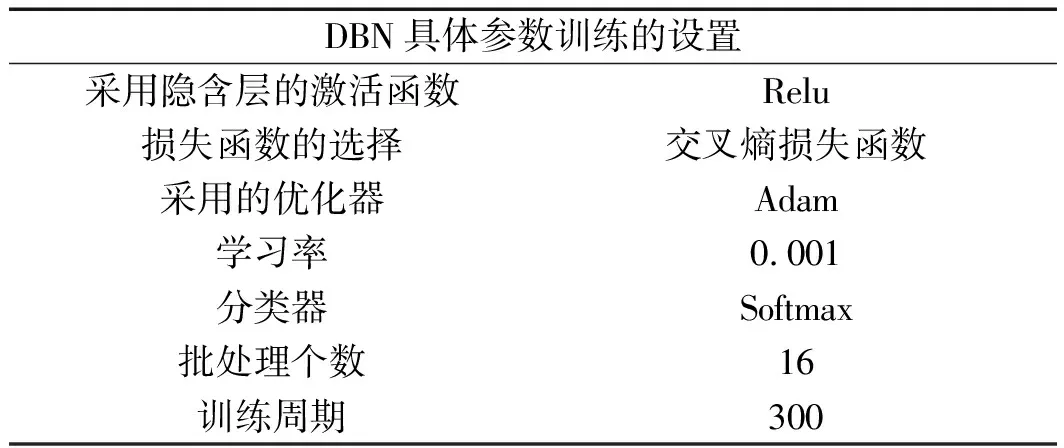

其模型的DBN参数训练表如表7所示。

表7 DBN模型训练参数表

DBN模型由输入层、2个隐含层和输出层组成,其神经元个数分别为1 024、100、50、10。

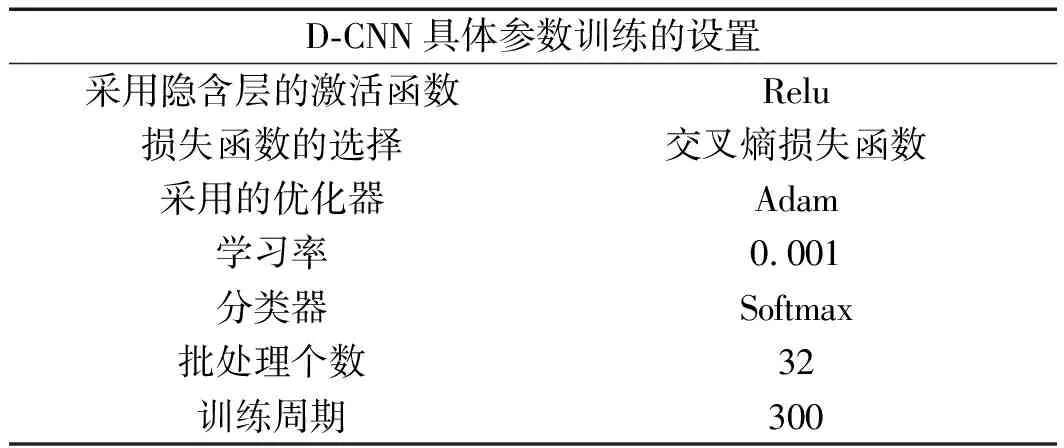

笔者构建了D-CNN模型的具体训练参数,如表8所示。

表8 D-CNN模型训练参数表

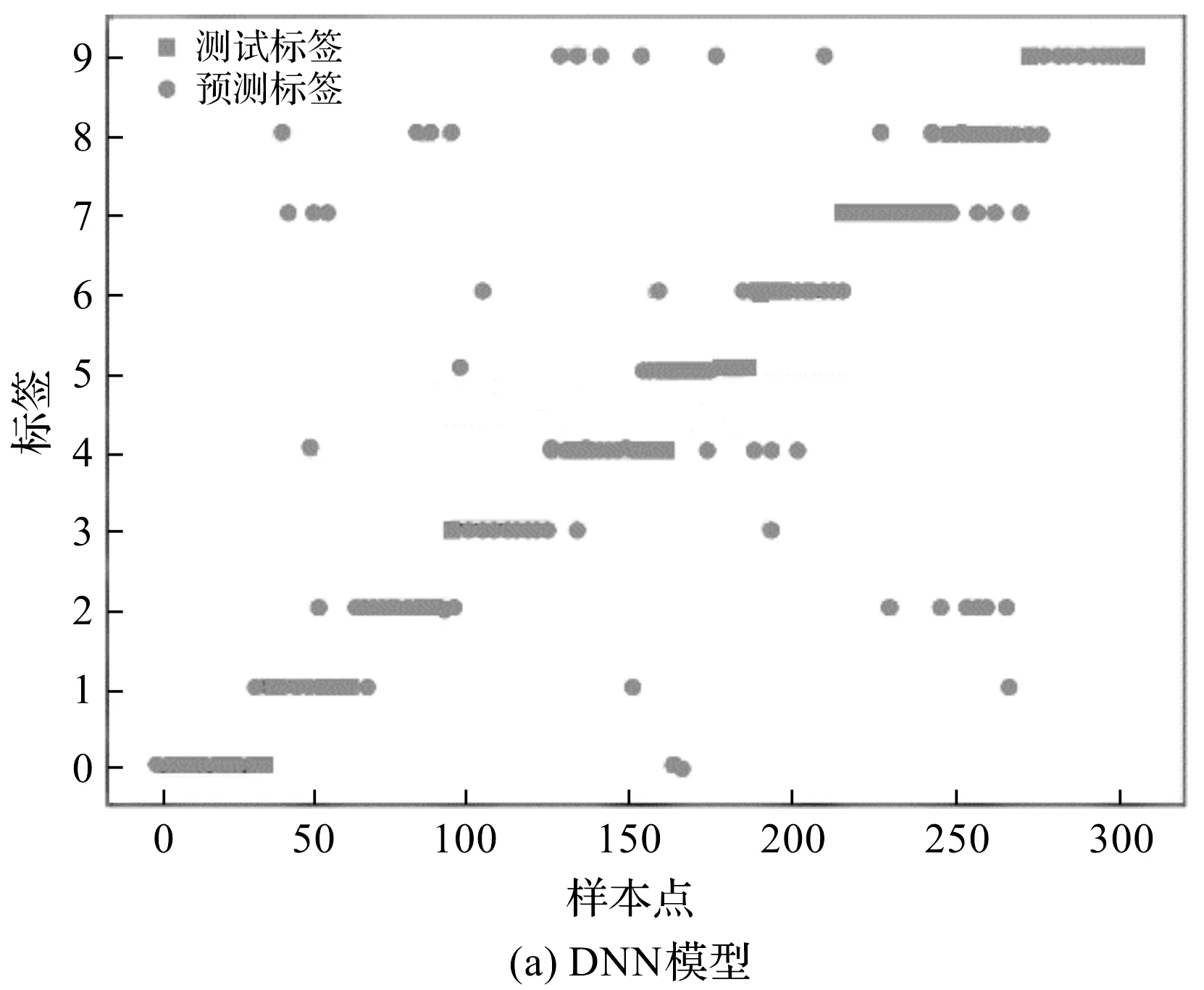

应用上述4种训练模型,其对应测试数据集的状态分布图,如图14所示。

图14 齿轮故障识别分布

由上图可知:在齿轮故障识别的状态上,DNN、DBN和SAE模型均出现了很大的误判率,其中,DNN模型在故障直径为7 mm的内圈损伤、故障直径为21 mm的内圈损伤和故障直径为21 mm的外圈损伤判断中,有很大的错误识别现象;

同样地,DBN模型在故障直径为7 mm的内圈损伤、故障直径为21 mm的外圈损伤状态下,也出现了较严重的误判现象;

而SAE模型在故障直径为7 mm的内圈损伤、故障直径为14 mm的外圈损伤和故障直径为21 mm的外圈损伤状态,存在严重的误识别;

D-CNN模型可以对故障进行准确判断,其识别率达到99%以上。说明该模型针对原始的时域振动数据具有更好的识别率。

而且,在同等情况下,其他3个模型的分类精度与D-CNN模型相比也有所下降。

模型故障分类评价指标的对比,如表9所示。

表9 模型故障分类评价指标表

在对齿轮正常状态和故障状态进行分类时,基于D-CNN的模型的分类精准率达到了98.13%。由此可见,与其他模型相比,该模型具备更好的分类性能。

4 结束语

笔者以采煤机截割部齿轮作为研究对象,通过卷积神经网络的方法,设计出了基于深度学习的齿轮故障预测模型,并通过实验方法对D-CNN模型的故障预测与分类识别能力进行了验证。

研究过程及结果如下:

(1)分析了采煤机截割部齿轮故障预测与诊断的国内外研究现状,阐述了采煤机总体结构,归纳了常见的故障类型与故障成因及机理;

(2)分析了卷积神经网络结构,对每类神经元进行了设计,从而构建出了故障预测模型,并开发了故障预测的算法流程;

(3)该模型通过采用数据训练集对齿轮参数进行训练,可以较为准确地预测出齿轮的故障状态。该模型具备较好的故障分类精准率和召回率,并可有效预测齿轮故障。通过与DNN、DBN和SAE模型的识别率和分类性能比较,其他3种模型在齿轮故障识别的状态上出现了很大的误判,而基于D-CNN的模型却可以准确地识别故障。

在后续的研究中,笔者将增加对温度传感器采集信息的特征参数提取,并且关注故障预测的多传感器融合研究,以便挖掘更有效的参数特征,使故障预测手段更加高效、准确。