微纳层叠天然橡胶/聚丙烯两相挤出的数值模拟研究

赵鸿敬,朱 江

(1.航天材料及工艺研究所,北京 100076;2.四川航天烽火伺服控制技术有限公司,成都 611130)

0 前言

微纳层叠挤出技术是1种通过2台挤出机将相同或不同聚合物熔体加热熔融,依次通过汇流器和层叠器,最后到达挤出机头,形成具有多层结构的聚合物材料的制备技术。通过微纳层叠挤出制备出的两相聚合物使复合材料综合了2种聚合物的优点,避免了缺点,在性能方面得到大幅提高。杨卫民[1]、Zhu[2]等分别提出了其研发的微纳层叠共挤装置,并制备了多种高性能多层复合材料。李亮等[3]使用微纳层叠挤出制备了丁腈橡胶/PP热塑性弹性体,断裂伸长率比采用普通共混时提高15.58%。谷琳等[4]采用微纳层叠共挤设备制备聚乳酸/聚己内酯可降解微层薄膜,其拉伸强度与断裂伸长率均优于共混薄膜。Zhang等[5]采用微纳层叠挤出技术制备了热塑性聚氨酯/膨胀石墨(TPU/EG)复合材料,当EG含量为15%(质量分数)时,制备的TPU/EG复合材料的阻燃性为UL 94 V‐0级,而传统共混制备的EG/TPU复合材料的阻燃性仅为UL 94 V‐2级。

在实验中,微纳层叠挤出装置经常出现挤出薄厚不均、界面偏移等问题,特别是在挤出不同材料时,需要经过大量实验才能确定材料的合适配比以及挤出速率。周星等[6]针对聚酰胺6/三元乙丙橡胶共挤的界面分布进行了数值模拟。盛天阳等[7]对聚丙烯晴单相层叠拉伸进行了模拟,对剪切速率的分布进行了分析。

本文研究了NR和PP在层叠单元内的流动过程,建立NR/PP在层叠单元流道内三维等温流动过程的数值模型,模拟了2种材料入口流动速率不同时,聚合物在层叠单元流道内流动的速度分布、动力黏度分布以及两相分层效果等情况,为实际生产的工艺条件选择提供依据。

1 数值模拟

1.1 几何模型

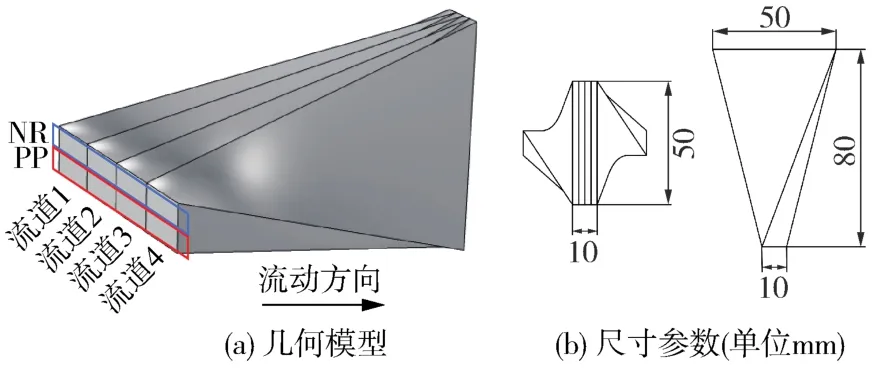

1种“一分四”层叠单元流道的几何模型和尺寸参数如图1所示。几何模型如图1(a)所示,两相聚合物分层分别从4条流道进入,然后在流道中扭转90°并被拉长变薄,最终在出口处汇合,进入下一个层叠单元的流道入口,其中两相入口流率通过调整初始厚度进行改变;参数如图1(b)所示,流道流程长为80 mm,入口竖直长度(出口水平长度)为50 mm,入口水平宽度(出口竖直宽度)为10 mm。

图1 层叠流道模型Fig.1 Model for laminated flow channel

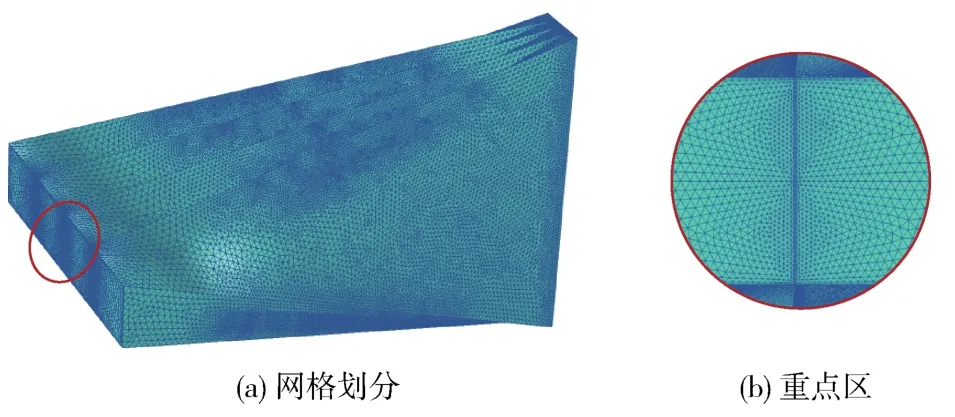

对层叠流道模型进行网格划分,其中对两相界面、边界层等重点区域进行了细致划分,得到模型如图2(a)所示,节点数为144 345,网格单元数为511 022;细分区域示例如图2(b)所示。

图2 有限元网格模型Fig.2 Model for finite element meshs

1.2 控制方程

本次模拟采用了两相流模型,设定流体为等温稳态层流,不可压缩;由于熔体的黏度较高,所以在模拟中忽略惯性力和重力的影响,通过两相相互作用观察层叠形成过程,根据纳维‐斯托克斯方程来设置流体运动方程,忽略重力的作用,见式(1):

式中u——流动速度,m/s

t——时间,s

I——恒等张量

ρ——流体密度,kg/m3

μ——黏度,Pa·s

p——压强,Pa

Fst——表面张力,N/m3

F——附加体积力,N/m3

根据水平集的方法来跟踪流体的界面,方程如式(2)所示:

式中Φ——相体积分数,%

σ——表面张力系数,N/m

εls——流体界面厚度,m

ξ——重新初始化参数,m/s

1.3 参数与边界条件

1.3.1 主要原料

NR,1#烟片胶,印度尼西亚哈尔西恩橡胶公司;

PP,1304E3,美国埃克森美孚公司。

1.3.2 参数拟合

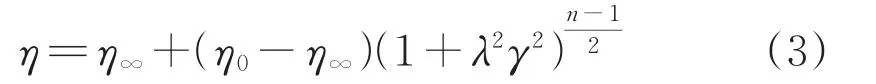

为确定聚合物的黏度特性,使用哈尔滨哈普电气技术有限责任公司MIX‐60C型转矩流变仪测试了NR和PP的黏度曲线,并对流变参数进行拟合,其中对于NR采用Carreau本构方程描述其流变特性,见式(3):

式中η∞——无穷大剪切黏度,Pa·s

η0——零剪切黏度,Pa·s

λ——松弛时间,s

γ——剪切速率,s-1

n——非牛顿指数

对于PP则采用幂律方程来描述,方程见式(4):

式中K——熔体稠度,N·Sn/m2

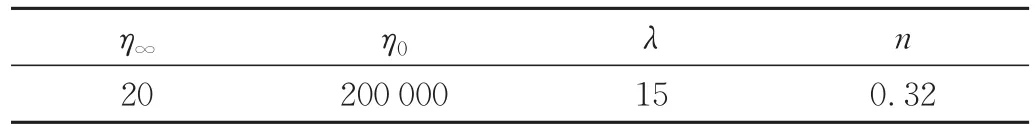

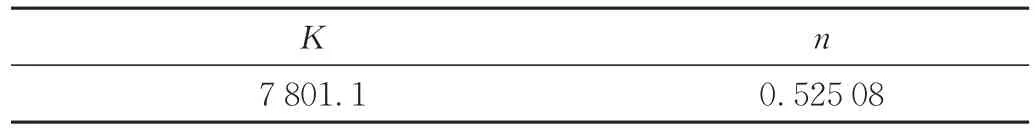

参数拟合采用Levenberg‐Marquardt算法进行,拟合结果如表1和表2所示。

表1 NR流变参数Tab.1 Rheological parameters of NR

表2 PP流变参数Tab.2 Rheological parameters of PP

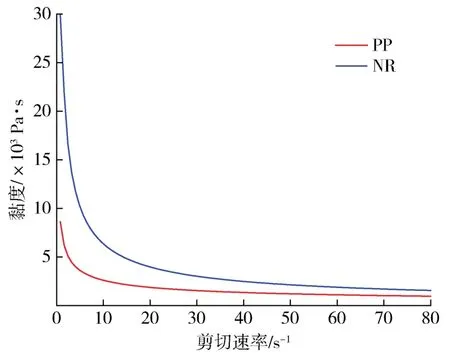

对比2种材料的黏度‐剪切速率曲线(图3)可以看到,NR的黏度显著大于PP。

图3 黏度‐剪切速率曲线Fig.3 Viscosity‐shear rate curve

1.3.3 边界条件

按照设备的实际运行过程,入口和出口分别设置为速度入口与压力出口,总流动速率为1×10-5m3/s,选取NR的流率(Q1)与PP的流率(Q2)分别为Q1=Q2=5×10-6m3/s;Q1=7×10-6m3/s,Q2=3×10-6m3/s进行分析。

壁面滑移条件考虑了压力条件下与壁面之间的微小滑移,采用Navier滑移模拟壁面处滑移阻力。

2 模拟结果分析

2.1 速度分布

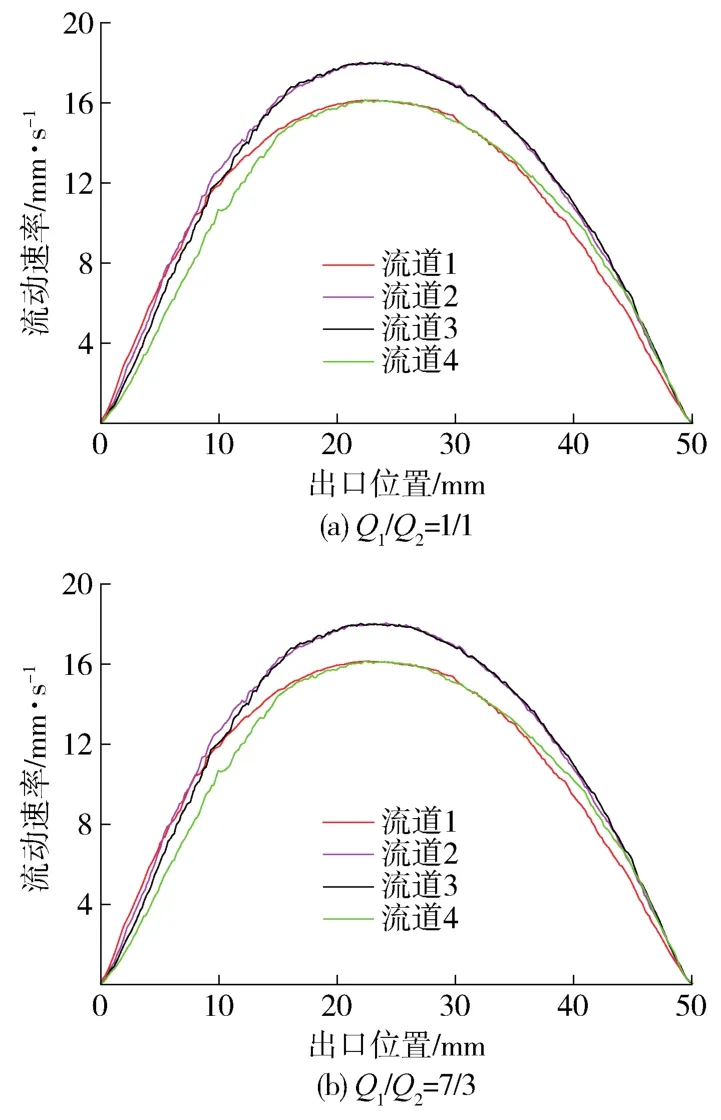

出口处流速分布直接影响最终两相分层情况。流道出口的速度分布云图如图4所示,取出口流道中心线处的速度作厚度方向速度曲线图,如图5所示。从图4可知,熔体速度呈现出中心大上下两端小的典型特点,流道壁面上的速度接近于零,且中间2层流道的流动速度大于外侧流道。当Q1=Q2=5×10-6m3/s时,如图4(a)所示,每个流道中,在两相分界线(流道中明显的竖直线)左边代表PP相速度的颜色比右边NR相速度偏向深红色,说明PP相流速大于NR相;从图5厚度方向速度曲线图中可知,当Q1=Q2时,高速区在PP范围内,最高速度在分界线处,NR相的速度迅速降低,形成速度突变。Q1=7×10-6m3/s,Q2=3×10-6m3/s时,如图4(b)及图5所示,两相熔体在分界处的速度过渡平稳,高速区跨过分界线分布在两相中,且最高速度在NR相中,在分界线处没有速度突变,利于两相分层稳定。

图4 出口处材料速度分布Fig.4 Velocity distribution of the material at the outlet

图5 材料的流动速率Fig.5 Flow rate of the material

取每层流道出口处两相界面作速度图,如图6所示。可以看到流道2、3的流动速度大于流道1、4,这是由于位于层叠流道中间的流道2、3长度小于两侧流道,使得出口流速出现一定的不均匀性。对比2种流动速率,可以看到当Q1=Q2=5×10-6m3/s时,流道2、3和流道1、4之间的速度差距较大,而当Q1=7×10-6m3/s、Q2=3×10-6m3/s时,4层流道的速度差距缩小,不同流道间的流动速度均匀性更好。

图6 出口截面处材料流动速率分布Fig.6 Flow rate distribution of the material at the outlet section

微纳层叠挤出NR/PP两相时,由于NR相黏度大且有弹性,在流动过程中能量消耗较大,当两相入口流动速率相同时,NR出口速度受其自身黏弹性流动特点的影响比PP相低;两相入口流动速率调整到Q1/Q2=7/3后,流动过程中所消耗的能量达到1个均衡值,使出口处两相流动速度基本一致、4层流道的速度差缩小。

2.2 动力黏度

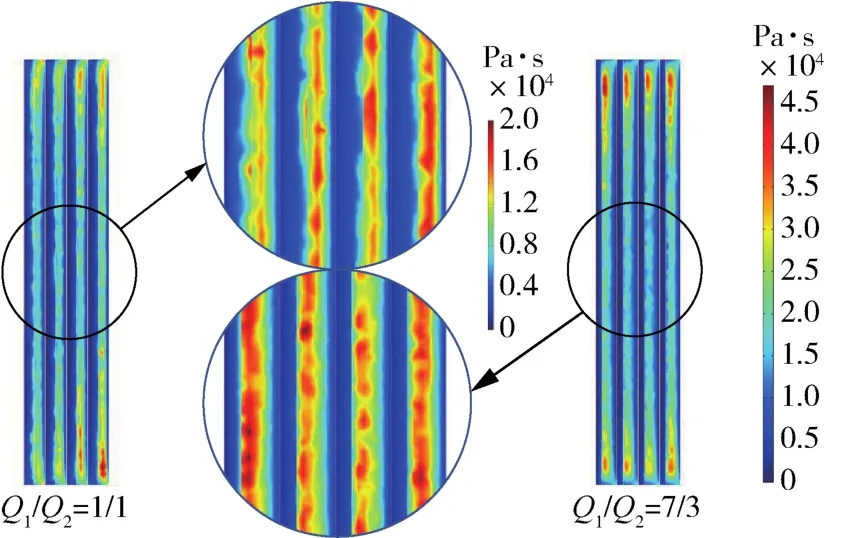

NR与PP 2种物料的黏度差距较大,而黏度与其流动情况息息相关,因此分析流道中两相黏度的特性非常重要。图7为出口处的黏度分布,从图中可知在2种流率配比下,出口黏度均呈现出流道中部黏度小,上下两端黏度大的特性,这是由于中部流动速度快、剪切速率大,所以黏度降低;贴壁处由于层流特性,流体主要作滚动而非滑动,剪切速率小,黏度较大。对比图7(a)、(b)可知,当Q1=Q2=5×10-6m3/s时,NR相黏度比Q1=7×10-6m3/s、Q2=3×10-6m3/s时低,与PP相低黏度的分界不规整,有相互渗入现象。这与图4~5的速度分布对应,当Q1=Q2时NR相速度快速降低、剪切速率大、黏度降低;当Q1/Q2=7/3时,分界线处速度平稳过渡,因而两相黏度分界规整。

图7 出口处材料黏度分布Fig.7 Viscosity distribution of the material at outlet

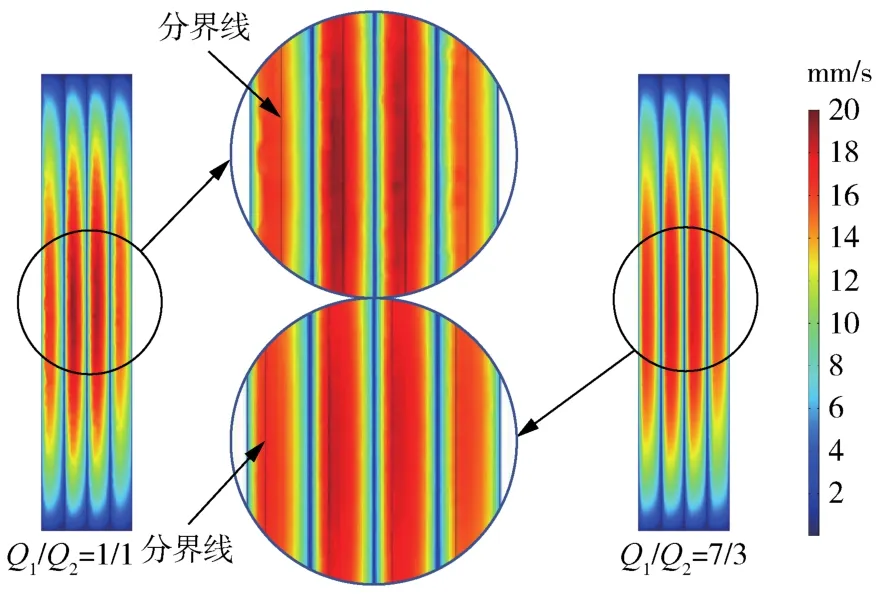

2.3 两相界面分布情况

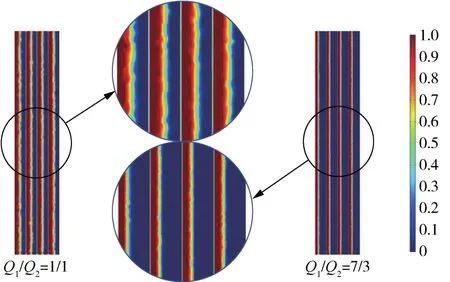

两相微纳层叠挤出中,在出口处得到稳定的分层效果是最重要的指标之一。如图8所示,2种入口流动速率下,熔体在出口处均能保持基本的分层效果,但当Q1=Q2=5×10-6m3/s时,两相接触面上出现了明显的相互渗入;当Q1=7×10-6m3/s、Q2=3×10-6m3/s时,两相分界更规整,在分界面处基本没有相互渗入。显然,出口两相分层情况受界面处两相流动速度的稳定性以及动力黏度区分清晰性的影响。NR与PP的入口流动速率比为7/3时,可以得到流动有序,无相互渗入的两相多层共挤物。

图8 聚合物两相分布Fig.8 Polymer two‐phase distribution

3 结论

(1)NR/PP微纳层叠共挤时,出口速度呈现出中心大两端小特点,且中间两层流道的流动速度明显大于外侧流道;当2种物料的入口流动速率相同时,NR相流速小于PP相,分界处有速度突变;Q1=7×10-6m3/s、Q2=3×10-6m3/s时,两相熔体的流速在界面处稳定过渡,且各流道间的速度差小;

(2)2种入口流动速率下,流道中部黏度小、两端黏度大;当Q1=7×10-6m3/s时,NR相黏度比2种物料的入口流动速率相同时高,且两相间黏度的分界更稳定;

(3)NR与PP有明显的分层效果,当2种物料的入口流动速率相同时,熔体在两相接触面上出现一定程度的相互渗入;当Q1=7×10-6m3/s、Q2=3×10-6m3/s时,分层效果非常好,且几乎没有两相间相互渗入现象。