搅拌釜结构对共沉淀法制备LiNi0.5Co0.2Mn0.3O2前驱体形貌和性能的影响

王 寅* 王首亮 陈 灵

(1. 上海化工院检测有限公司 2. 上海化学品公共安全工程技术研究中心 3.华东理工大学 材料科学与工程学院)

0 引言

在“双碳”背景下,新能源汽车使用清洁二次能源,可以极大缓解燃油汽车化石能源危机以及减少CO2排放[1],相关行业发展十分迅速。正极材料被认为是制约电池稳定性和比容量的重要组分,也是锂离子电池研究的主要方向。近年来,LiNi0.5Co0.2Mn0.3O2(NCM)材料因具有能量密度较高、循环寿命长等综合优势,成为了当前学术界研究的热门材料[2]。

NCM 材料制备时通常是先用共沉淀反应法合成出氢氧化物前驱体,再与锂盐混合均匀后高温煅烧。最终成品会继承前驱体的表面形貌和微观结构,从而制备出球形度良好、颗粒致密且振实密度高的NCM前驱体,对于改善正极材料结构形貌及提升其电化学性能至关重要。先前的研究表明,在共沉淀反应中金属盐和氨水溶液的浓度及泵进速率、反应pH、反应温度以及陈化时间等反应参数都会影响前驱体颗粒形貌以及金属离子的均匀分布程度[3]。除了这些反应条件外,反应釜内的宏观流动也会影响溶液中反应离子的浓度分布和产物前驱体颗粒的运动,并影响到最终产物性质,因此近年来部分研究开始致力于揭示流体动力学对前驱体颗粒特性的影响[4]。

本文采用实验研究搅拌釜结构对NCM 前驱体和成品材料结构和性能的影响,为共沉淀法制备NCM的工业反应器设计和放大提供参考。

1 实验部分

1.1 材料制备

1.1.1 Ni0.5Co0.2Mn0.3(OH)2前驱体的制备

本实验采用共沉淀的方法合成Ni0.5Co0.2Mn0.3(OH)2前驱体。首先将循环水的温度调节至50 ℃,在底液中加入氨水调节pH 至11.5,反应釜在氩气(Ar)保护气氛下进行搅拌,转速为500 r/min。随后将NiSO4·6H2O、CoSO4·7H2O、MnSO4·7H2O 三 种过渡金属盐按照物质的量比例n(Ni):n(Co) :n(Mn)=5:2:3 的物质的量比例配成2 mol/L 的混合溶液。配置物质的量浓度为4 mol/L 的NaOH 溶液作为沉淀剂,以一定浓度的氨水作为络合剂。共沉淀反应开始时,将盐溶液、络合剂和沉淀剂通过蠕动泵匀速打进反应釜内。外接的NaOH 溶液通过内置pH 计的控制进料,维持pH 恒定为11.5。进料完毕后静置20 h使其充分陈化,最后将共沉淀产物用去离子水洗涤至中性,冷干得到Ni0.5Co0.2Mn0.3(OH)2前驱体粉末。

1.1.2 LiNi0.5Co0.2Mn0.3O2成品的制备

将所制得的前驱体粉和LiOH·H2O 按照物质的量比1:1.06 均匀混合后置于瓷方舟内,在O2的气氛下将管式炉升温至600 ℃保温7 h,随后升温至900 ℃保温12 h,缓慢降至室温,得到LiNi0.5Co0.2Mn0.3O2正极材料。

1.2 搅拌釜结构

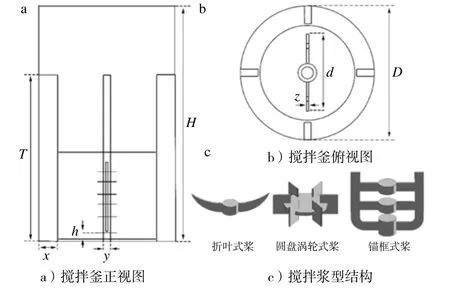

实验所用的搅拌反应釜结构如图1 所示。搅拌釜直径D=150 mm,溶液深度即模型高度H=240 mm,釜内壁沿轴向均匀排列着四个矩形直叶挡板,宽度x=0.13D,厚度y=0.05D,高度T=0.7H。研究选用的几种经典搅拌桨型结构如图1 c)所示,包括折叶式搅拌桨(FB 桨)、圆盘涡轮式搅拌桨(DT 桨)和锚框式搅拌桨(AF 桨)3 种类型,各桨叶直径d=0.6D,厚度z=2 mm,桨叶距离釜底高度h分别取0.05H、0.10H和0.15H。

图1 搅拌反应釜和搅拌桨模型的结构示意图

1.3 材料表征

前驱体形貌表征使用的是日立公司制造的S-4800 型场发射扫描电子显微镜。将少许前驱体粉末均匀洒在样品台的导电胶布上,并清除掉多余粉末以免造成污染,观察前需进行表面喷金处理,然后在不同倍数下观测颗粒表面形貌。

1.4 扣式半电池组装

上述制备材料均是由CR2016 型扣式电池模具进行测试。首先,将正极活性材料,导电剂(Super-P)以及黏结剂聚偏氟乙烯(PVDF)按照8: 1: 1 的质量比称量,充分研磨后加入到N-甲基吡咯烷酮(NMP)溶剂中,在磁力搅拌器上匀速搅拌4~5 h 后制得浆料。使用自动涂膜机将浆料均匀涂覆于铝箔片上,然后将其放入真空干燥箱里120 ℃保温12 h 后得到正极片。将正极片裁成半径为0.6 cm 的极片后进行称重,由公式计算出负载量。电池的组装是在手套箱内氩气氛围下进行,按照顺序进行组装和封装。最后将扣式电池放在恒温箱中静置陈化12 h 以上,使电解液充分浸润后,放入蓝电测试系统中测试电化学性能。

1.5 电化学测试

通过蓝电测试系统对扣式电池进行电化学性能测试:在3.0~4.5 V 电压区间内先低倍率活化后,再在1 C 倍率下充放电若干圈来测试电池的循环性能;电池倍率性能则是在不同的电流密度下(0.2 C、0.5 C、1 C、2 C、3 C、5 C 和10 C)各自充放电五次所得到。

2 结果与讨论

在不同结构的搅拌反应釜中进行NCM 前驱体的制备合成反应,并进行表面形貌测试和最终NCM 材料的电化学循环性能表征,研究共沉淀反应釜结构的影响。

2.1 搅拌桨类型的影响

反应釜制备出的前驱体颗粒形貌与搅拌桨型的设计密切相关,因为搅拌桨的类型关系着流场的强剪切作用、强循环作用以及两者之间的平衡,这也影响了前驱体颗粒的粒径分布与致密度等特征。通过SEM 对不同桨型下的颗粒形貌进行表征,结果如图2所示。从图2 可以看出,侧重于循环作用的FB 桨并不适用于依赖剪切作用的液相分散反应,导致金属盐溶液进入反应釜后不能快速分散,局部区域内过饱和度过大,使得晶体成核速率过快,由于FB 桨缺乏强剪切力作用来打散粒径过小的二次颗粒,使其在大颗粒表面再次沉淀析出,导致晶核难以长大到合适的尺寸,最终只能得到粒径较小的前驱体颗粒,如图2 a)的圆圈区域所示。图2 b)中DT 桨的强剪切作用有助于反应离子快速分散均匀,避免晶体成核速率过大,使早期生成的小前驱体颗粒再次溶解后在大颗粒表面析出,使得大颗粒不断长大并变得光滑,改良了二次颗粒的球形度,但是由于桨叶尖端剪切力过大,导致部分前驱体颗粒被搅碎破裂,这样活性材料在电化学循环过程中会被电解液腐蚀,使循环性能迅速衰减。AF 桨结合了前两种桨型的强循环与强剪切作用,在促进盐溶液的分散均匀的同时保证二次颗粒正常长大,前驱体的粒径分布窄且形貌单一,提高了正极材料的振实密度。

图2 不同搅拌桨下的NCM前驱体SEM图

将使用不同搅拌桨制备的前驱体经过嵌锂过程后,装配成扣式电池进行电化学循环性能测试,结果图3 所示。使用AF 桨制得的样品在1 C 电流密度下循环100 次后容量保持率为80%,相较于其他两种桨型采用AF 桨得到的正极材料电化学性能较为优异。这可能与AF 桨适宜的剪切和循环作用,制备得到的前驱体的粒径分布窄且形貌单一有关。

图3 不同搅拌桨下的NCM循环性能图

2.2 搅拌桨转速的影响

采用FB 桨研究搅拌转速的影响。图4 是不同搅拌转速制备出的前驱体颗粒的SEM 测试结果,将搅拌速度从800 r/min 增大到900 r/min 再到1 000 r/min,使得桨叶对流体中前驱体颗粒的剪应力不断增强,从而促使小尺寸的晶粒溶解并在大颗粒上重结晶析出继续生长,同时剧烈的搅拌使反应离子在加入反应釜后迅速散开,增加了体系内的传质效率,保证晶核生长环境一致,还避免了加料过程中容易出现的大量成核以及颗粒团聚问题[5]。图4 a)和图4 b)的差异表明,搅速较低(800 r/min)会导致前驱体颗粒尺寸分布较宽,同时颗粒球形度较差,有部分颗粒堆积团聚成较大颗粒,而900 r/min 的搅速能够缓解搅速为800 r/min 时的颗粒尺寸分布宽和团聚问题,同时促进二次颗粒充分生长,使粒径平均尺寸得到提高。但是当搅拌速度提高到一定程度后,晶粒的生长将由扩散控制变为表面控制,继续提高搅拌速率不会影响晶粒生长速率,因此在1 000 r/min 的搅速下,二次颗粒尺寸分布相较于900 r/min 基本没有变化。

图4 不同搅速下的NCM前驱体SEM图

图5 比较了在不同搅速下制得的正极材料的循环性能。其中循环性能较为优异的是900 r/min 搅速下的样品,在1 C 电流密度下循环100 次后容量保持率达到了83%;然而800 r/min 的搅速导致前驱体颗粒尺寸分布较宽,使得一次颗粒间的空隙变多,与电解液界面反应加剧,电池循环寿命下降较快,容量保持率仅为77%。正如前文的研究结果所示,提高搅拌速度到1 000 r/min 后,前驱体形貌变化较小,反映在电化学性能上,两者的容量保持率较为接近,在同样电流密度下循环100 圈后容量保持率能够在81%。因此,适当提升搅拌速度有助于提高正极材料的电化学性能,在900 r/min 的搅速下使用反应釜进行共沉淀反应较为合适。

图5 不同搅速下的NCM循环性能图

2.3 桨叶离底高度的影响

采用FB 桨在900 r/min 转速条件下研究了离底高度的影响。图6 所示为不同离底高度下所得的NCM前驱体的SEM 照片。因为前文已经对桨型和速度参数进行了调整,可以看出图6 中的二次颗粒形貌无论是粒径分布范围还是单个颗粒的球形度和致密度均较之前有了较大的改善。提高搅拌桨到0.10H 高度使得搅拌轴下方的“死区”减少,同时扩大了底部流体湍动能的分布范围,使得共沉淀产物在反应釜底能够再结晶生长,因此图6 b)中颗粒的粒径与球形度比图6 a)中颗粒好许多,并且没有二次颗粒堆积团聚现象。当提高桨叶到0.15H高度后,从SEM 图中可以看到发生了二次颗粒团聚现象,这会影响正极材料的振实密度,不利于发挥其优异的电化学性能。

图6 不同离底高度下的NCM前驱体SEM图

反应釜在不同离底高度下所制得的正极材料的循环性能如图7 所示。测试结果表明,桨叶离底高度分别为0.05H,0.10H和0.15H时,在3.0~4.5 V 电压区间内循环100 次后容量保持率分别为81%、85%和82%,该结果与SEM 分析结论相吻合。由此得出结论桨叶在距离釜底0.10H高度时颗粒的分散性和悬浮性最优,电化学性能最为突出。

图7 不同离底高度下的NCM循环性能图

3 结论

本文通过实验研究了搅拌反应釜的桨叶类型、搅拌速度和桨叶离底高度等因素对共沉淀法制备NCM前驱体形貌和最终NCM 电化学性能的影响,得到以下结论。

由形貌表征与电化学循环性能测试结果可知,反应釜使用AF 桨在离底高度为0.10H 时选择900 r/min的搅拌速度所得到的共沉淀产物为粒径均匀且致密的二次颗粒,电化学循环性能也最为优异,在3.0~4.5 V 电压区间内循环100 次后容量保持为85%。实验测试结果和此前的CFD 模拟结果基本吻合,研究结果可以为实际NCM 材料制备的工业反应器设计与优化提供参考。