搪玻璃生产质量控制与增韧技术研究进展

李 响*

(上海市特种设备监督检验技术研究院)

0 引言

搪玻璃(又称“工业搪瓷”)是指在搪玻璃金属基体表面涂覆搪玻璃釉浆,经过高温烧制后复合形成的一层耐强酸强碱腐蚀、耐高温、表面光滑致密的玻璃质衬里材料[1-2]。搪玻璃设备最早由法德尔公司制造,随后在全世界得到了发展。搪玻璃产品包括搪玻璃设备和搪玻璃零件,例如搪玻璃反应釜和搪玻璃搅拌器等,搪玻璃产品在农化、化工、食品医药等领域被广泛应用。当前我国搪玻璃技术处于领先水平。

1 搪玻璃特点

与搪瓷材料相比,搪玻璃化学成分中的二氧化碳质量含量超过60%,瓷层表面没有未熔化的石英颗粒和气泡,搪玻璃的硅酸盐结构较为完整。搪玻璃的金属基体厚度一般在6 mm 以上。搪玻璃磨加物中的悬浮液较少,不含乳浊剂和色素。搪玻璃是金属基体和瓷釉结合的复合材料,这种材料具有一定的局限性,搪玻璃面不能经受硬质金属直接撞击,具不能经受任何浓度和工作温度下的氢氟酸和含有氟离子溶液的腐蚀[3]。当搪玻璃工作温度超过一定温度时,耐腐蚀性会急剧下降,搪玻璃的耐温差急变性能较差,不能经受极度骤冷骤热环境,因此搪玻璃设备的设计温度一般为-20 ~200 ℃。

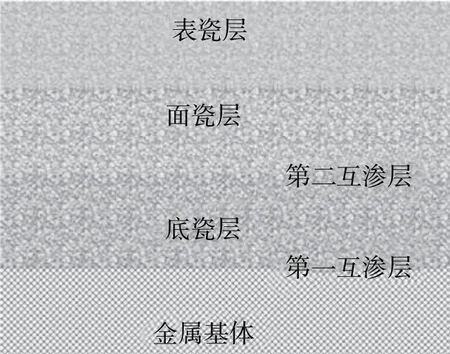

搪玻璃瓷层结构由金属基体、第一互渗层、底釉层、第二互渗层、面釉层及面釉表面层组成,如图1所示。

图1 搪玻璃瓷层结构

2 搪玻璃生产质量控制

2.1 搪玻璃金属基体

加工搪玻璃设备时,首先需要对搪玻璃金属基体表面进行预处理,包括修磨、预烧、喷丸处理等工序,然后调制好搪玻璃釉浆,再将釉浆均匀喷涂在搪玻璃金属基体表面,喷涂后的釉层需要进行干燥,最后进行高温烧制,将制件放入烧成炉内,烧成一次后需要检查设备是否有裂纹、 鱼鳞爆、发沸等缺陷并及时处理,缺陷无法处理时需要进行复搪。

搪玻璃金属基体的钢材与压力容器用钢不同,搪玻璃用钢对C、S、P 含量的要求更高,例如搪玻璃设备采用Q235 钢时,在烧结过程中金属中的C、S汽化,容易产生气泡,降低搪玻璃层和金属基体的密着度,在投用过程中,急冷急热容易引起爆瓷,造成巨大安全隐患。因此,GB 25025—2010《搪玻璃设备技术条件》标准对搪玻璃用钢的化学成分和力学性能作出了规定,搪玻璃用钢的化学成分(质量分数)要求如表1 所示。

表1 搪玻璃用钢的化学成分要求

加工搪玻璃金属基体需要用到下料机、四辊卷板机、卷圈机、抛丸机、空压机以及自动焊机等设备。在喷涂搪玻璃釉前需要进行“修胎”,如去毛刺、焊缝打磨、凹坑处理等,并清除金属基体表面的油污铁锈,生产中常用烧油法和喷丸法处理。此外,还需要对金属基体采用热处理或时效处理等方法来消除金属基体加工时产生的内应力,如果金属加工时产生的内应力消除不彻底,搪玻璃设备在投用后几个月后就会发生爆瓷等危险情况。

2.2 搪玻璃釉料制备及增韧方法

搪玻璃釉料是搪瓷釉中的一类,搪玻璃原子按照近程有序排列,物理性质表现为各向同性,没有固定的熔点,搪玻璃的熔融状态到玻璃态的过程是可逆的。搪玻璃层和酸碱物料接触时生成了浸蚀保护层,从而具备了耐酸性和耐腐蚀性。搪玻璃釉的主要技术指标包括耐温差急变性、耐机械冲击性、耐沸腾水336 h 腐蚀性能、平均线热膨胀系数、耐20%(质量分数)沸腾盐酸168 h 腐蚀性等。

搪玻璃釉的化学成分决定了搪玻璃层的物理化学性质。许金沙等[4]研究了普通型、耐酸型、耐酸碱型3 种搪玻璃釉料对搪玻璃层耐腐蚀性能的影响,通过光谱仪检测了3 种釉料的主要化学组成,利用扫描电镜观察了经过碱液腐蚀后的样品的表面形貌,发现搪玻璃釉中的SiO2含量和四氧化硅骨架的连续性影响搪玻璃耐酸碱腐蚀性能,添加TiO2等氧化物可增强四氧化硅网络的结构强度。因此,在选择搪玻璃釉时,厂家需考虑容器投用后所承受物料的酸碱性。

搪玻璃脆性较大,可以利用氧化锆相变、碳化硅晶须、碳纳米管等方法增强其韧性。李志恒等[5-6]发现,在釉粉中加入氧化锆(t-ZrO2)可以改善搪玻璃表面光滑形貌、提高搪玻璃的力学性能、减少气孔生成。Chen 等[7]研究了碳纳米管增强铝基材料的强化机制,通过拉伸试验观察了铝基复合材料中碳纳米管的断裂过程,发现碳纳米管可以增强搪玻璃金属基体的力学性能。陈泽恒等[8]研究了不同粒径的氧化钇稳定氧化锆对搪玻璃组分搪玻璃的断裂韧性的影响,在搪玻璃中掺入100 nm 粒径的氧化钇稳定氧化锆,当其质量分数达到2%时,搪玻璃的断裂力值差可以达到366%,搪玻璃的断裂韧性显著提高。

搪玻璃釉层烧成时若产生结晶会对搪玻璃层的宏观和微观残余应力产生影响。Yan 等[9]采用几何相位分析法 (GPA),研究了不同热处理时间后的搪玻璃层的微观结构和机械性能变化,观察到母釉中析出了BaAl2Si2O8、CaAl2Si2O8和MgCr2O4晶体,热处理32 h 后瓷釉结晶达到饱和。搪玻璃层的宏观和微观残余压应力随着结晶体积分数的增加而增加,同时,连续的宏观残余压应力和小尺度微观结构的不均匀性会导致搪玻璃层表面附近的剪切应力集中,从而导致鱼鳞爆缺陷。

2.3 搪玻璃烧成工艺质量控制

搪玻璃烧成工艺是指将喷涂在金属基体上釉浆或釉粉干燥后,在烧成炉中高温搪烧,从而获得连续的玻璃相的过程。搪玻璃瓷层烧成工艺包含搪玻璃低釉和面釉的烧成。

搪玻璃底釉的烧成温度一般控制在920 ℃左右,面釉的最高烧成温度一般控制在850 ℃左右。搪玻璃常采用间隙式烧成炉进行烧成。间隙式烧成炉是指间歇进行搪玻璃烧成的烧成炉,适合小批量、大件搪玻璃设备的烧成。

搪玻璃烧成后,如果搪玻璃层仍存在相变应力,容易造成“爆瓷”缺陷,即搪玻璃瓷层从金属基体脱落[10]。为了避免搪玻璃生产中爆瓷缺陷,有些厂家采用多次烧成工艺或者不同姿态烧成措施,但是这些措施效率低下,甚至部分需要返工,目前搪玻璃烧成工序中常采用先进的“受控搪烧”(又称温控烧成)技术,该技术根据搪瓷釉高温下发生的物理化学变化规律,通过智能系统控制烧成温度变化,达到缓烧保温的效果,从而确保工件受热均匀,降低搪玻璃层的残余应力[11]。

3 结论

搪玻璃釉粉增韧技术、金属基底物理化学性质、烧成工艺会对搪玻璃设备的使用质量产生重要影响。因此,需要正确选择搪玻璃金属基体材料,根据产品工作特性采用合适的搪玻璃釉粉,可在釉粉中加入氧化锆(t-ZrO2)来改善搪玻璃表面光滑形貌和力学性能。添加100 nm 粒径的氧化钇稳定氧化锆也可以显著提高搪玻璃的断裂韧性。采用“受控搪烧”技术可以降低搪玻璃设备在投用过程中发生“爆瓷”的可能性。