基于智能化技术的埋地燃气管道检测装置研究

湛立宁* 卢俊文 周璐璐 陈 敏 王肖逸

(河北省特种设备监督检验研究院唐山分院)

0 引言

压力管道是一种输送流体的特殊工具,常用于输送石油、天然气等易燃易爆介质,一般采用埋地铺设的方式,甚至会穿越河流、湖泊、沼泽等恶劣环境。作为承压类特种设备之一,埋地燃气管道受到外界环境及安装质量的影响,在服役过程中经常会出现各种缺陷,其中,外防腐层破损是最常见的缺陷[1]。因此压力管道应进行定期检测,目前采用的外防腐层检测技术均是在非开挖状态下进行检测,通常由人工操作信号接收仪器,人工绘制路由图及标注检测点,导致检测数据追溯性较差[2]。本文研制的管道外防腐智能化检测装置,可以根据管道衰减电流大小判断防腐层破损点位置并实现管道检测的智能化布点、自动绘制管线图、自动记录管道埋深等功能,实现埋地燃气管道外防腐检测的智能化操作。

1 智能检测装置的组成

1.1 智能检测装置硬件结构

为了便于智能检测装置在野外各种环境下行走,主体结构采用四轮独立悬挂形式,驱动装置采用低功耗大扭矩的轮毂电机,可以为检测装置提供足够动力。考虑到现场检测环境的特殊性,在运动转向方面采用单轮单转向控制,单轮均可以360°转动,且没有转弯半径限制,实现了检测装置向任意方向运动的目的,如图1 所示为智能检测装置样机。

图1 智能检测装置样机

智能检测装置设计有一个60°×180°全景云台相机及一台定位高清摄像头,操作人员可在后台软件界面实时观察到检测装置整体运动状态及信号接收机显示画面,也可以通过信号接收机的界面显示及判断埋地管道的位置。检测装置在埋地管道上方运动时,远方控制系统对其发送记录打点指令,舵机会根据接收的指令旋转固定角度,运用舵机上安装的摆杆对信号接收机上的保存按键进行点击,代替人工手动操作,图2 所示为智能检测装置上的打点航机。

图2 智能检测装置上的打点航机

承载信号接收机的x、y轴移动装置选用高精度工业级电动十字滑台,具有很高的传动效率及传动精度[3],在检测过程中确保信号接收机处于同一高度。

1.2 智能检测的控制系统

智能检测的原理是对管道施加一个电流信号,采用接收机接收电流信号,根据管中电流信号判断管道的走向和埋深,根据电流信号衰减程度来寻找破损点。控制系统采用的是高性能STM32 单片机,并与后台控制系统建立数据传输[4],检测装置运动形式有两种:一是通过本身自带的多通道遥控器进行控制;另外是通过计算机控制系统对检测装置远程控制。

智能检测装置的图像传输采用大功率网桥系统,网桥图像传输距离可达5 km,传输效率可达900 M/s,传输稳定性强,且可以有效避免外界环境干扰[5]。根据管道定检项目及信号接收机操作原理,智能化检测装置主要对管道电流接收模块、管道定位模块、管道埋深检侧模块进行了设计。可以通过摄像头查看信号接收机面板,将定位模式调成“波峰法或波谷法”,利用管线定位箭头确定大致位置[6],再利用数字信号定位管道中心线并记录管道埋深、电流强度等。

当软件操控平台通过网桥发出指令后,智能检测装置中的GPS 将收到一个记录坐标的指令,并在打点指令完成后,将GPS 采集到的经纬度坐标上传至软件操控平台,计算机将收到的经纬度坐标进行汇总,最终生成一个准确完整的管线路由图。同时检测装置依据接收的管中电流信号记录管道埋深,并根据电流数值变化寻找管道防腐层破损点,当遇到有毒有害区域地段、狭窄空间等恶劣环境不适合人员徒步介入的地带,也可以正常完成对埋地管道的检测。

2 工程应用实例

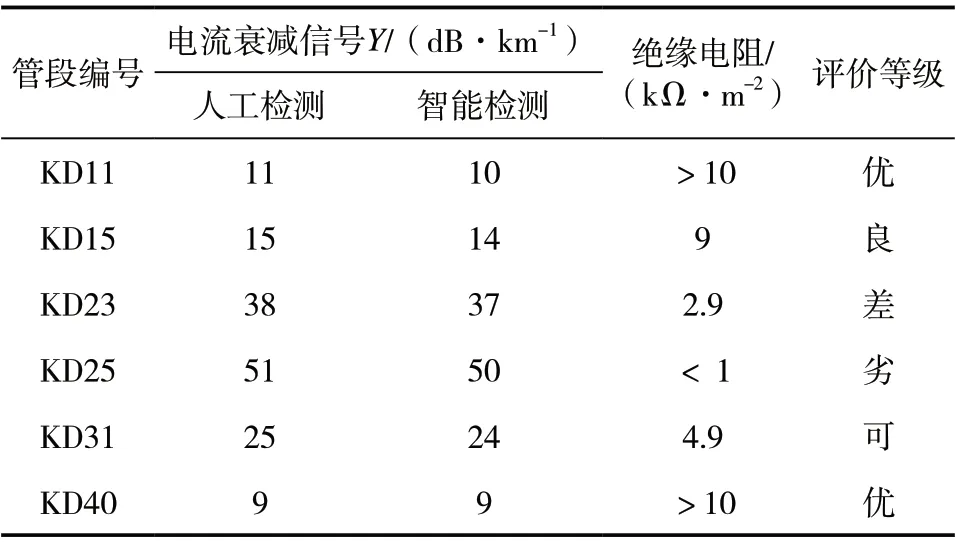

智能检测装置样机研制成功后,在某燃气公司的一段埋地燃气管道进行了性能测试,该管线设计压力为4.0 MPa,管道规格为 325 mm×10 mm,材质为L290N,长度为39 km,对其中2 km 管道进行了智能化检测,同时也进行了人工检测做数据比对,智能化检测与人工检测比对数据如表1 所示。

表1 智能化检测与人工检测比对数据

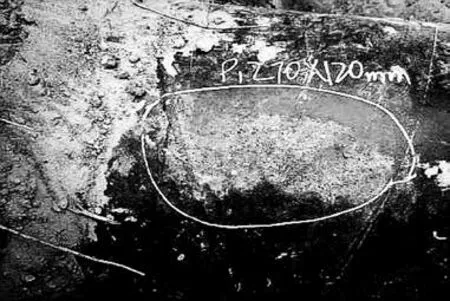

从表1 可以看出,智能化检测数据和人工检测的电流衰减数据基本一致,说明智能检测数据可靠性较高,完全可以取代人工检测。根据衰减电流换算出的绝缘电阻数值将等级评价划定为五个等级,其中KD25 段管线电流衰减信号Y为51 dB/km,绝缘电阻值<1 kΩ/m2,防腐层评价等级为五级劣,说明外防腐层存在较大破损点,对比自动绘制的管道路由图,找出了破损点的GPS 定位并开挖进行了验证,图4 所示为KD25 管段的破损状态,破损面积约为270 mm×120 mm。

图4 KD25管段破损状态

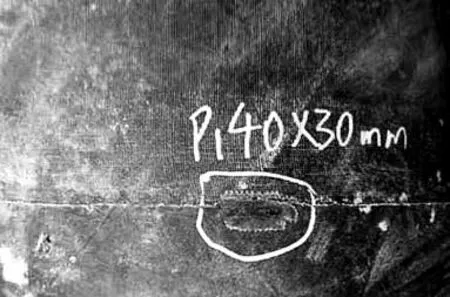

测试区间的KD11 与KD40 管段绝缘电阻值均大于10 kΩ/m2,防腐层基本无老化,防腐层评价等级为一级优;KD15 管段的绝缘电阻值为5 ~10 kΩ/m2,说明防腐层老化校轻微、无剥离和损坏现象,防腐层评价等级为二级良;KD31 管段绝缘电阻值为3 ~5 kΩ/m2,防腐层基本完整、老化较轻,防腐层评价等级为三级可;KD23 管段的电流衰减信号Y为38 dB/km,绝缘电阻值为1 ~3 kΩ/m2,说明防腐层老化较重、有剥离现象,防腐层评价等级为四级差。对比自动绘制的管道路由图,找出了KD23 管段破损点的GPS 定位并进行了开挖验证,图5 所示为KD23 管段破损状态,破损面积约为140 mm×30 mm。

图5 KD23管段破损状态

通过开挖验证可以看出,智能化检测装置可以检测出埋地管道的外防腐层破损点,破损点的面积与电流衰减信号dB 值相互对应,并根据路由图找出破损点的准确位置,为使用单位开挖修复提供了技术支持。

3 分析与讨论

通过将工程实例与人工检测数据进行对比分析,结果表明智能化装置的检测数据稳定可靠,同时由于智能化装置安装了数据控制平台,可以对日常检测中积累的数据进行总结分析,通过大数据分析出电流衰减信号与破损点面积的关系,管道绝缘电阻Rg与防腐层老化状况的关系,可以对后续的修复工作提供了数据支持[7]。

3.1 电流衰减信号与破损点面积的关系

埋地燃气管道普遍采用3 层PE 防腐,具有较好的热稳定性,不易发生老化现象,对土壤的酸碱性有较强的适应能力,防腐层开裂的可能性很低[8]。防腐层失效几乎都是由破损引起的,根据电流衰减率判断破损点的准确率很高,通过检测数据的积累,可以总结出电流衰减信号与破损点面积的对应关系,如表2所示,表2 中的面积应理解为等效圆直径计算值[9]。

表2 电流衰减信号与破损点面积关系表

3.2 绝缘电阻Rg与防腐层老化状况的关系

埋地管道的绝缘电阻Rg代表着防腐层的完好状态,绝缘电阻Rg数值越大,说明管道的防腐层越完好[10]。通过智能化检测对绝缘电阻Rg数据的积累与分析,可以总结出采用3PE 防腐的管道绝缘电阻Rg、管道的分布电容C与防腐层老化状况的对应关系,表3 为绝缘电阻Rg与防腐层综合等级评价表。

表3 绝缘电阻Rg与防腐层综合等级评价表

4 结论

(1)埋地燃气管道智能化检测装置通过可遥控的接收机接发管道电流信号,解决了检测人员手持信号接收机造成的人工打点稀疏、工作量大、人工操作数据真实性存疑等问题,也解决了在一些危险、复杂环境状态下无法检测的技术难题。

(2)通过与人工检测数据进行比对后可知,埋地燃气管道智能检测装置既能保证数据准确可靠,又能大幅提高检测效率、降低检测人员劳动强度,随着智能化检测水平不断提高,其势必会取代传统的人工检测方式。

(3)为了进一步提高埋地燃气管道的智能化检测水平,后续可研发遥控无人飞机进行远程检测,将管道电流接收模块、定位模块、埋深检侧模块、GPS 坐标系统装置于无人飞机中,在空中完成对埋地燃气管道的智能化检测工作。