某FPSO 庇护所结构设计及探析

刘沛鑫

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

1970年代末,FPSO首次用于海洋开发,作为海洋生产的石油储藏库[1]。在过去几年里,世界经济对能源的需求不断增加,当地的石油资源越来越难以开采。有必要增加FPSO的数量,以满足开发需求,并被广泛用于开发主要海洋产品的石油和天然气[2]。由于高技术、高附加值和高回报,FPSO得到了世界上最大的船运公司的支持,并收到了FPSO的再订单。

FPSO主要集中在运行中的油田[3]。当FPSO在海洋区域运行时,系泊系统通常依赖一个或多个管道、固定浮标、框架或塔以及一个或多个锚点。可施放式和固定系泊是在FPSO系泊的2种方法[4]。

本文采用单点系泊FPSO作为研究对象(1艘由VLCC油轮改装而成的FPSO)。FPSO将采用外转塔系泊在700 m水深,井口位于水深800 m~1 200 m。

临时庇护所是在海上石油和天然气生产设施发生火灾和爆炸等灾难性事件时为设施内的所有人提供一定时间的保护,为等待救援争取时间。临时庇护所诞生的主要原因是1988年7月在英国北海的Piper Alpha平台上开发海上石油以来最严重的火灾和爆炸事件,该平台被毁,死亡人数167。由于Piper Alpha平台无法为工作人员提供安全的庇护所,从而导致大批等待救援的人死亡[5]。

从FPSO撤离的最佳方式是直升机,因此必须在临时庇护所内为直升机停机坪提供安全逃生路线。当直升机不在FPSO时,发生紧急情况下需撤离FPSO,应考虑所设想的第一个撤离方法。

第二种疏散方法是一种气胀式的救生筏,确保所有人在FPSO的生活区附近布置,并在艏部放置一条可容纳25人的救生筏。

撤离的第3种方式是直接通过绳索和救生衣直接进入海洋。临时庇护所舷侧分别配备了救生衣、烟雾罩、灯具和手套等,分别满足全体人员的安全需要。

临时庇护所可为生产设施的工作人员提供一段时间的安全保护,并为等待救援与自行的方式解救争取时间。随着我国对安全方面的重视提高以及日益增多的全球协作,临时庇护所将逐步成为海洋石油和天然气生产设施的传统设计方法[6]。

1 整体布置

某FPSO艏部设有一处庇护所结构,布置左舷处,位于艏部甲板上,结构长约为7.6 m、宽约为5.5 m,高约为5.0 m,重约15.1 t。完全坐落于FPSO艏左甲板上,覆盖整个艏部区域范围,见图1。

由图1所示,庇护所内部包含以下功能区域:

1)消防站由消防箱构成内部有一套消防服和呼吸器。对应远端放有灭火器。

2)钢货架,分为3层装有,急救箱,可折叠式担架。

3)玻璃钢箱,内含25个救生衣供船员在紧急情况下逃生。

4)钢制柜,内部含有通讯设备覆盖国际海岸连接,旁边设有电话亭,便于紧急情况联系求救,以及消防毯和烟雾套件。

5)平台上有一吊车及救生筏都在舷边位置,起重吨位大约2 t,用于吊运施放救生筏。

庇护所结构底部安装工字钢将下部切分为若干小空间以方便铺设格栅。庇护所结构落在主甲板及转塔支撑顶甲板处,庇护所能够承受力的主体结构主要有主甲板和转塔支撑顶甲板,以及壁子受爆炸时产生的冲击载荷[7]。因此,通过合理布置及设计庇护所结构的力的传递到主体结构上,并且在爆炸时让庇护所壁子能够承受所产生的冲击载荷,因此需对主甲板结构以及壁子受力进行有限元强度校核[8]。

2 详细设计

2.1 主尺度

以FPSO为主尺度如下:载重水线长LOA为300 m,垂线间长LBP为290 m,型宽B为52.2 m;立管支撑结构及沉箱管安装后58.5 m,型深H为27.9 m,夏季结构吃水TS=20.1 m,夏季结构载重为301 979 t。FPSO系统的设计寿命至少为28年。

2.2 材料选取

1)所有材料均为ABS级钢,标记如下:

“A” 表 示ABS 等 级“A” 低 碳 钢(235 N/mm²);“AH-36”表示ABS级高强度钢(355 N/mm²最小屈服量)。

2)所有材料为ABS-AH36除标记外。

2.3 焊接注意事项

1)所有角焊缝和对接焊缝都是连续的。2)在板厚>3 mm的对接焊缝上,要求有1∶3斜度的削斜。

2.4 具体设计

通过以上分析,决定以顶甲板为基面采用L250型角钢及加强肘板作为平面方向的主承力结构,艉部与内侧增加3处壁子具有防爆效果,在油气燃烧爆炸时对人员起到保护作用。庇护所结构(见图2)落在主甲板上,设计时需把结构与下部甲板加强对位,这样既可以满足强度需要又可以节省大量钢材。由于内侧壁子落在转塔支撑结构的倾斜甲板上,此位置需要合理过渡保证强度需要。

图2 庇护所结构平面图(仅左舷)

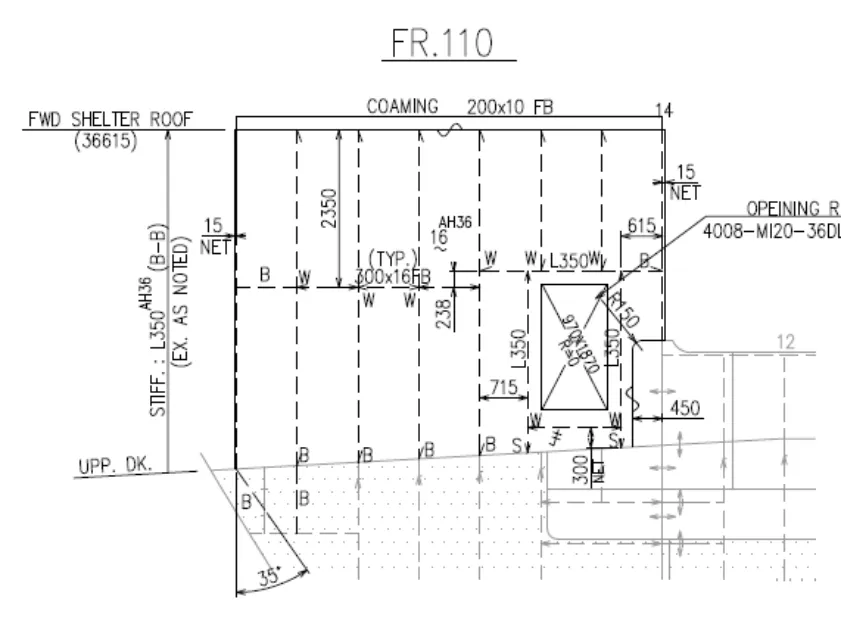

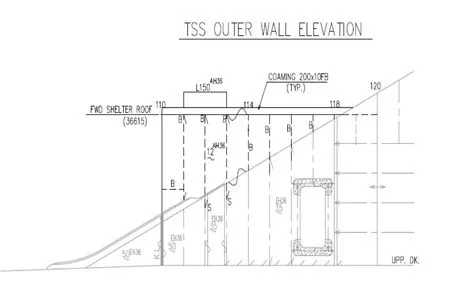

如图2所示,根据庇护所布置图及庇护所尺寸,结合其受力特点,庇护所结构顶甲板采用采用1 2 m m AH36高强钢板,并以此为基面,沿船宽方向由两处壁子及中间一处T型材强框架构成,纵向设置5处连续L250型角钢加强与横向的T型材强框架及艏艉壁子相连,靠船舯侧有一处纵向壁子,组成框架结构的主体。重要的受力构件是这些加强梁,需要进行有限元分析计算。由于FPSO海况复杂,极容易发生油气燃烧事故,故庇护所结构均采用AH36高强钢板,以保证结构稳固,保护人员的生命安全于危难。防护罩防爆墙位于110号框架,在上层甲板与左舷处。防爆墙将用作消防站,也可以保护救生筏免受火灾和爆炸产生的冲击波压力。庇护所结构艉壁图见图3,庇护所结构典型横框架见图4。

图3 庇护所结构艉壁图

图4 庇护所结构典型横框架图

1)如图3所示,横向艉壁采用16 mm AH36高强钢板,增加6处垂向加强,规格为L350角钢,上部增加200×10挡水平铁,靠近转塔支撑结构处开设防风雨门,与转塔支撑结构相接处倒角合理过渡。由于艏部线型变窄,与艉壁结构类似,故不作介绍。

2)如图4所示,横向框架采用T型材与垂向加强平铁,T型材规格为12×500+20×150AH36,平铁规格为16 mm AH36钢板,与T型材连接处,受力集中,故需要趾端加大并增加L3型平铁,下端与顶甲板削斜离空过渡,反向也需加肘板以保证加强,肘板规格为12×500×500×R800。

3)如图5所示,纵向侧壁采用12 mmAH36高强钢板,增加3处垂向加强,规格为L150角钢,3处肘板加强,上部增加200×10挡水平铁,由于转塔支撑结构顶甲板倾斜,故壁子也需倾斜过渡。

图5 庇护所结构侧壁图

4)如图6所示,纵向框架采用L250角钢与垂向加强L350角钢,与横向及垂向加强连接处,受力集中,故需要增加肘板以保证加强。

图6 庇护所结构典型纵框架图

5)庇护所结构与转塔支撑结构及顶甲板衔接需要过渡,施工时候需要考虑加放安装余量。为了解决壁子爆炸受力过大问题,外墙H60膨胀涂层,防爆等级0.025 MPa,屋顶外侧面H60膨胀涂层,防爆等级0.025 MPa,以确保外板不发生变形继而保障人员安全。

3 限元设计的前提

3.1 FEMAP 简介

FEMAP有限单元的计算用于建模和分析。有限元方法应用程序的首字母组合(Finite Element Method Application Program , FEMAP ),NASTRAN作为解决方案,在航天、汽车和部件、军事和国家防御、船舶、建筑机械、模具和其他制造行业中广泛使用,并确保可靠的结果。有限单元法(Finite Element Method,FEM)是一种方法,用以确定许多小单元件物体的连续性,确定一个适当的近似解决方案,每一个单元都是近似解决办法,然后获得连续性力学可持续性问题,以解决这一领域的满足条件[9]。这不是一个准确的解决办法,而是一个近似的解决办法,因为实际问题被一个简单的解决办法所取代[10]。

3.2 量纲

在这个分析中使用公制单位,详情为:长度,mm;面积,mm2;截面模数,mm3;转动惯量,mm4;加速度,m/s2;质量,t;力,N;时间,s;压力,N/mm2。

3.3 全局坐标轴

有限元分析所用的全局坐标轴如下:X正方向从船艉指向船首;Y正方向从右舷指向左舷;Z正方向从船底指向甲板。

3.4 材料属性

使用以下常量:杨氏模量E=206 000 MPa;泊松比υ=0.3;密度ρ=7 850 kg/m3。

4 有限元模型

4.1 模型描述

有限元模型中包括前掩体结构和主船体结构。有限元模型的范围如下。

纵向(X):由FR110至FR120。

横向方向(Y):从左舷DL14到舷外。

垂直方向(Z):从距基26 400 mm到庇护所顶平面。

结构模型由甲板、壁子、纵桁、梁和加强筋组成,所有对结构系统整体稳定性和刚度有帮助的构件都包含在分析模型中。

甲板面、壁子和纵桁腹板采用单元模型。横梁、加强筋和纵桁面板采用杆单元建模。筛网尺寸为200 mm×200 mm。

4.2 坐标系统

使用右手坐标系,x轴正向前,y轴正向左舷,z轴正从基线到甲板垂直。原点位于尾垂线(AP)、基线(BL)和中线(CL)交点处。坐标系见图7。

图7 有限元模型船舶坐标系

4.3 边界条件

在有限元模型的末端采用固定边界条件。

5 载荷情况

载荷情况分为3种情况:操作条件下的爆破载荷;运输条件下甲板涌浪和撞击载荷;正常操作条件下的吊柱载荷。

爆破载荷和撞击载荷分别从2个方向考虑:从船尾向前、向右舷;从舷内爆破,从船头向船尾,从右舷向舷内爆破。吊柱的加载条件定义为在舷外45°方向施加反作用力和额外10%的起重机重量。

5.1 爆炸载荷条件

根据API RP 2A-WSD规范,除了爆炸载荷外,还应对实际的静载荷、动载荷和储存载荷进行最佳估计;在爆炸分析中,环境载荷可以忽略不计。因此,在计算中应用了3种载荷,即结构自重、防爆墙上的爆炸载荷和甲板载荷。

1)结构重力

加速度在垂直方向为1.0g。通过软件自动计算结构的重力。考虑到支架、油漆和焊接,模型中采用了载荷系数1.05。

2)爆破载荷

参照爆破载荷设计指南,前方掩体防爆墙开门时的超压为0.055 MPa。爆炸载荷作为压力载荷施加于整个爆炸壁面。压力载荷在X和Y方向。门面压力载荷应施加到周围开口钢加强上,平均为46个节点,约为2 890 N。

3)甲板负荷

考虑到顶甲板载荷为4 060 N/m2,施加在顶甲板上。

5.2 甲板涌浪和撞击载荷

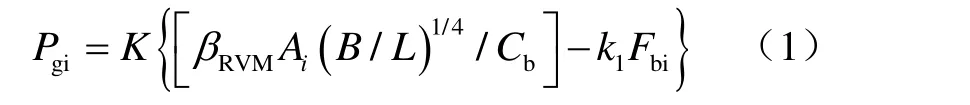

由于缺少甲板涌浪报告,甲板涌浪应力按FPI计算,公式为

式中:Pgi为甲板涌浪应力,沿考虑的安装长度,在指定纵断面i均匀分布在甲板上,中间的压力由线性值求得,Pgi<20.6 kN/m(2.1 fm, 0.192 L/n);K为海水密度,取值10.052 g/cm3;k1为无量纲常数,取值1.0;βRVM为ESF相对垂直运动因子;Cb为方型系数;L为安装的尺寸长度;Fbi为从舷侧最高甲板到i站载重水线(LWL)的干舷。

因此,适用值为0.035 MPa,应在三舱壁与主甲板上实施。

5.3 吊柱载荷

施加正常运行工况的惯性载荷和吊柱反作用力。根据布置方法,将反应载荷施加在45°舷外,见图8,含自重。

图8 吊柱反力载荷

6 计算结果

6.1 应力检查标准

按照API RP 2A-WSD的要求,可增加爆破条件下的许用应力,使安全系数为1.0。在此分析中,有限元模型的许用应力为320 MPa,表2为爆炸的验收标准。

表2 爆炸的验收标准(API RP2A-WSD)

根据ABS - FPI的要求,由材料屈服应力(fy)计算出许用应力。模型中的所有结构都根据全局模型应力标准进行了评估,该标准所依据的单元尺寸等于加强筋间距,表3为2种载荷的验收标准。

表3 2 种载荷的验收标准(API RP2A-WSD)

1)甲板涌浪和撞击载荷

(1)fe(Von Mises)<0.9fy,单元质心处应力。

(2)f1x(axial stress)<0.8fy,杆和梁单元。

(3)fxy(shear) <0.53fy。

2)吊柱载荷

(1)fe(Von Mises) <0.7fy,单元质心处应力。

(2)f1x(axial stress)<0.6fy,杆和梁单元。

(3)fxy(shear) <0.4fy。

6.2 变形标准

根据API RP 2A-WSD,永久变形可能是爆破设计的一个基本特征。需要演示以下内容:结构的任何部分都不会对关键操作设备产生影响;这种变形不会导致支撑安全区域、逃生路线和登机点的结构的任何部分在耐久期内倒塌。在分析中,采用绝对位移法对变形进行校核。

6.3 应力校核结果

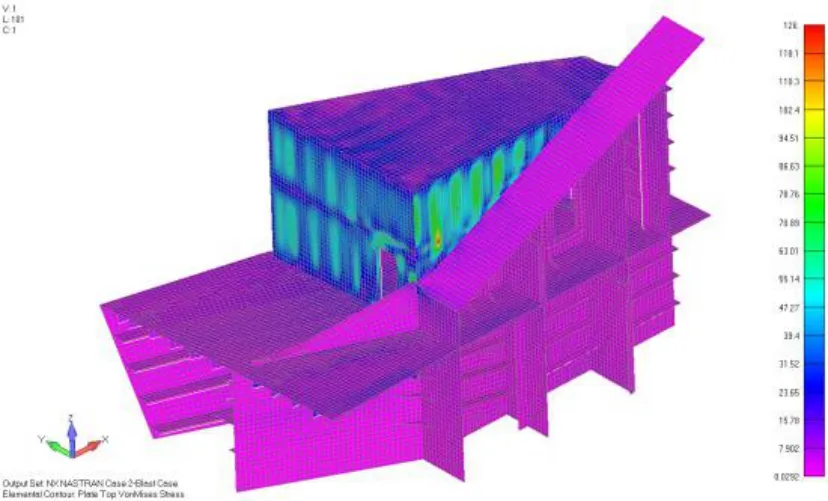

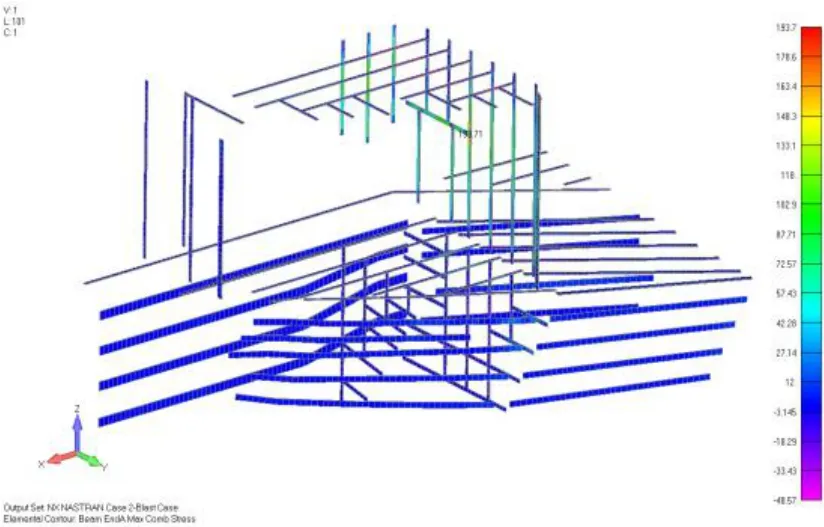

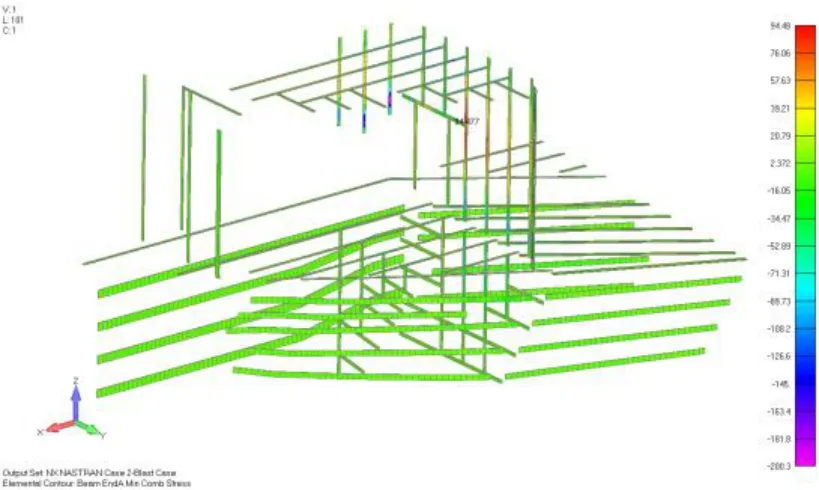

本分析采用基于von-Mises应力进行应力校核,校核结果见图9~图12。

图9 von-Mises 应力(爆炸载荷工况)

图10 最大剪应力(爆炸载荷工况)

图11 钢梁的最大应力(爆炸载荷工况)

图12 钢梁整的最小应力(爆炸载荷工况)

根据爆炸载荷工况的结果见图9~图12,平板单元的von-Mises 最大应力值为126 MPa <355 MPa,平板单元的最大剪应力值为62.62 MPa<213 MPa,梁最大应力值为193.7 MPa<355 MPa,梁的最小应力值为-200.3 MPa<355 MPa。

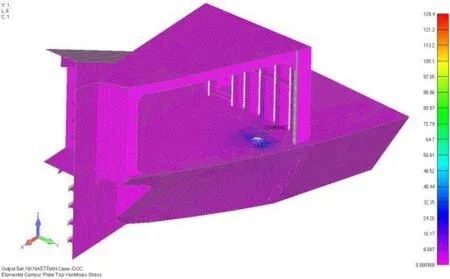

根据甲板涌浪和撞击载荷工况的结果见图13~图16,平板单元的最大von-Mises应力值为84.32 MPa<320 MPa,最大剪应力值为46.36 MPa<188.15 MPa。梁最大应力值为134.1 MPa<284 MPa。梁最小应力值为-127.6 MPa <2 8 4 M P a。

图13 von-Mises 应力(甲板涌浪载荷工况)

图14 最大剪应力(甲板涌浪载荷工况)

图15 钢梁的最大应力(甲板涌浪载荷工况)

图16 钢梁的最小应力(甲板涌浪载荷工况)

吊柱载荷工况下的von-Mises应力见图17。

图17 von-Mises 应力(吊柱载荷工况)

在吊柱载荷工况下,吊梁应安装在主甲板上,反力传递到舱壁的影响很小,接近0。

6.4 变形结果

根据结果可知,最大变形量为6.475 mm。最大变形区位于前防护罩防爆墙上门开口自由边缘附近。

7 结论

本文提出了一种FPSO艏部庇护所设计的新思路,根据总布置图对庇护所结构进行详细设计,基于详细设计的支持,运用FEMAP软件,可快速建立有限元模型和基于船体梁的简化模型,分别校核3种工况下的强度载荷,得到结论如下:

1)充分利用甲板下横框架及纵骨加强,使庇护所结构与之对位安装,在保证结构强度的同时,降低了加强的数量,降低了材料利用率。

2)甲板涌浪应力按FPI计算,甲板涌浪应力适用值为0.035 MPa,应在三舱壁与主甲板上实施。

3)本文对操作条件下的爆破载荷、运输条件下甲板涌浪和撞击载荷,正常操作条件下的吊柱载荷进行了有限元分析,经FEMAP软件计算,操作条件下的爆破载荷、运输条件下甲板涌浪和撞击载荷的应力值均符合要求,吊柱载荷工况下,吊梁应安装在主甲板上,反力传递到舱壁的影响很小,接近0。根据结果,最大变形量为6.475 mm。最大变形区位于前防护罩防爆墙上门开口自由边缘附近。

4)本文仅对典型工况下进行了有限元分析,对FPSO中正常工况下的庇护所结构有限元计算具有一定的实用参考价值。而有关更多工况下该方法的计算准确性,还有待在今后的工作中进一步开展计算研究。