可调螺距螺旋桨激励下船尾结构振动控制研究

蔡晓涛,黄志武,陈 旭,王 烨

(1. 船舶与海洋工程动力系统国家工程实验室,上海 201108;2. 中国船舶集团有限公司第七一一研究所,上海 201108)

0 引 言

随着人们对船舶操纵性的要求不断提高,可调螺距螺旋桨不断应用于各类工程船舶。可调螺距螺旋桨可通过2种模式控制,第一种为联合模式,即操船人员仅需设定主机输出负荷,螺旋桨转速与螺距将自动匹配,以获得各主机负荷点下最优效率的推进设置;另一种为定转速模式,即主机转速以及螺旋桨转速恒定不变,通过螺距的变化实现不同负荷的输出。近年来,出现可调螺距螺旋桨激励力造成的船舶异常振动和噪声现象屡见不鲜,这些异常振动对船体尾部结构带来严重的冲击与损伤。

螺旋桨激励引起的船舶振动问题,国内外学者进行了大量研究。华宏星对船舶尾部激励耦合振动问题进行详细说明,系统分析船舶螺旋桨激励力特性,得出船舶尾部激励与桨-轴-船体耦合系统振动噪声的映射关系,提出针对低频振动噪声的控制方法。张进等发现螺旋桨与导流罩在安装时的间隙偏差,会造成螺旋桨在一定范围内发生桨与导流罩的轻微摩擦,从而造成船舶整体振动。当桨叶在旋转过程中不断的重复进入和退出船体尾流场,使得梢涡空泡容易发生猝发现象,陆芳、Bosschers等发现船体振动宽带特性与螺旋桨梢涡空泡的猝发有关,螺旋桨梢涡空泡猝发引起的船体振动高阶量特性比脉动压力高阶量更为强烈。吴武辉等针对桨-轴系统在临界转速工况下出现空化而导致的异常振动噪声现象,选取螺旋桨发生空化前的辐射水声频谱,对两者进行对比,得出变流速,变转速产生的变激励力是引起振动噪声时频变幅特性的主因。对于船尾结构在螺旋桨激励下的振动控制研究,蒋圣鹏等采用隔振、阻振质量和阻尼涂层3种方法进行振动抑制,3种控制方法的综合应用可使船尾结构的振动加速度总级下降6 dB以上。许晶等根据某双导管螺旋桨在试航中产生的尾部甲板振动问题,在尾部设计加装整流鳍,改善了该船桨盘面伴流分布的不均匀性,从而降低由螺旋桨脉动压力所引起的剧烈振动。

图1 尾部舵桨装置布置图Fig. 1 The system of stern rudder propeller device

船舶尾部结构振动一直是水面船舶振动控制研究中需要重点解决的问题,如何排查和振动控制是一门综合学问,需要借助经验,更需要借助专业技术,查找振动源。本文针对某千吨级工程船定转速模式下尾部主甲板振动问题,进行振动测试排查,逐步找出尾部主甲板振动的具体原因,并针对性提出振动控制措施,且得到实船测试验证,船尾结构振动问题成功解决,为船舶安全作业提供可靠保障。该研究可为船舶尾部结构振动控制提供参考。

1 船舶基本参数及振动异常现象

全船总长80 m,型宽12.6 m,型深5.2 m,设计吃水3.8 m,排水量1 800 t。该船布置形式为双机双桨,由2台柴油机直接推进,通过减速齿轮箱(减速比为3.075∶1)带动螺旋桨转动,提供全船的推进力。螺旋桨为CPP型5叶桨,运行模式分为定转速和联合运行。柴油机最大转速为800 r/min,对应螺旋桨转速为260 r/min。图1为千吨级工程船尾部舵桨装置。

在完工试航中发现,联合模式运行时尾部主甲板无明显振动;当进行定转速模式运行时,随着螺旋桨螺距增加,振动由小变大,而后再变小。螺旋桨处于30%~50%螺距时,振动异常增大,船员站在尾部主甲板感到严重不适,强烈振动使人难以承受。

2 振动测试与原因分析

2.1 测点布置

为明确引起振动的激励源,进行振动信号采集,将振动测点布置在尾部主甲板左右舷、舵机舱舵机座、舵机舱底板、主机及齿轮箱基座等,对振动源进行测试排查。在常用工况下各操纵模式,测量得到各测点垂向振动速度线谱,频率分辨率为0.5 Hz。

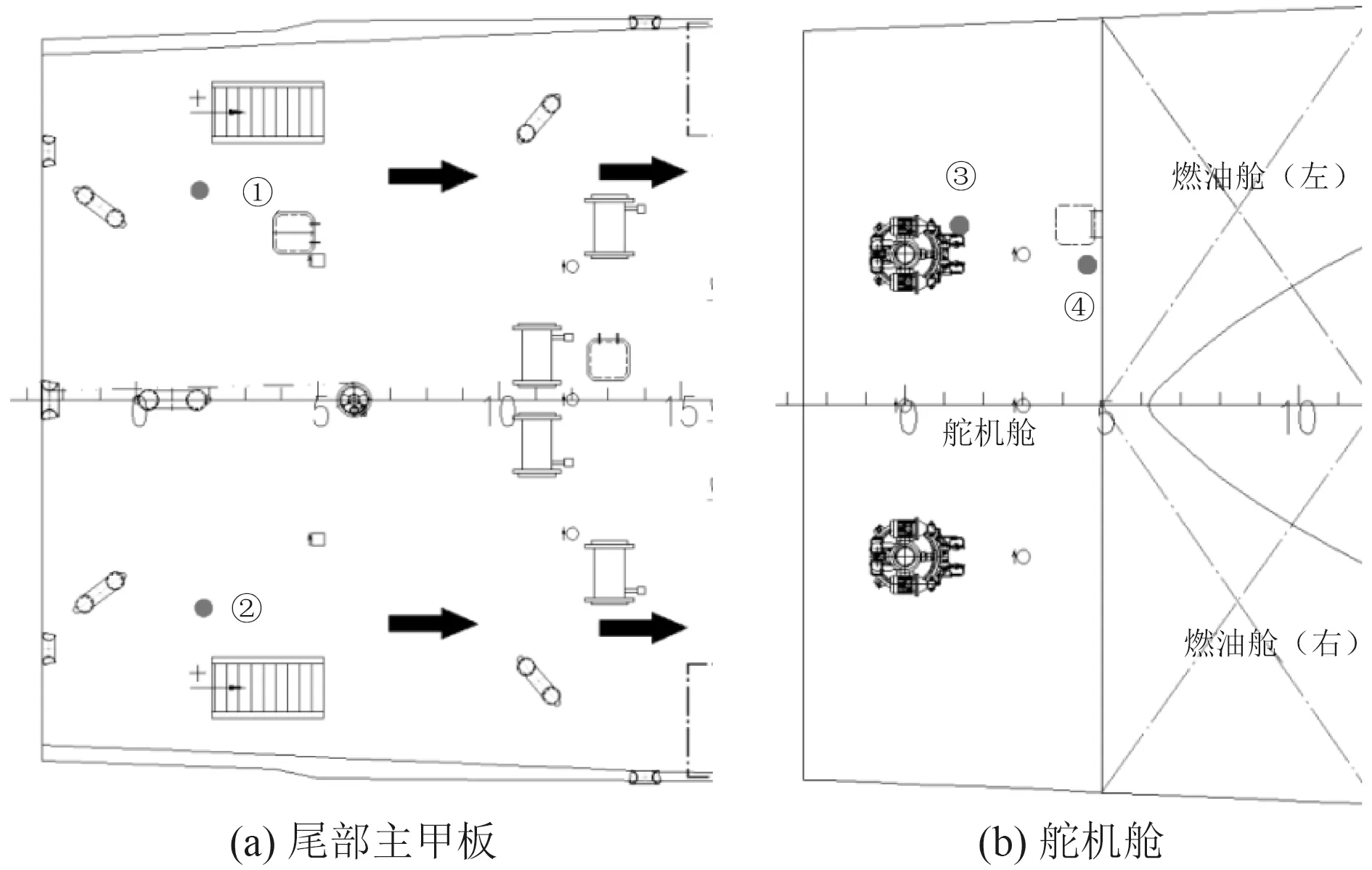

尾部主甲板测点位置说明:①左舷尾部主甲板;②右舷尾部主甲板;③左舷舵机座;④左舷舵机舱底板,如图2所示。

2.2 定转速模式尾部主甲板振动测试

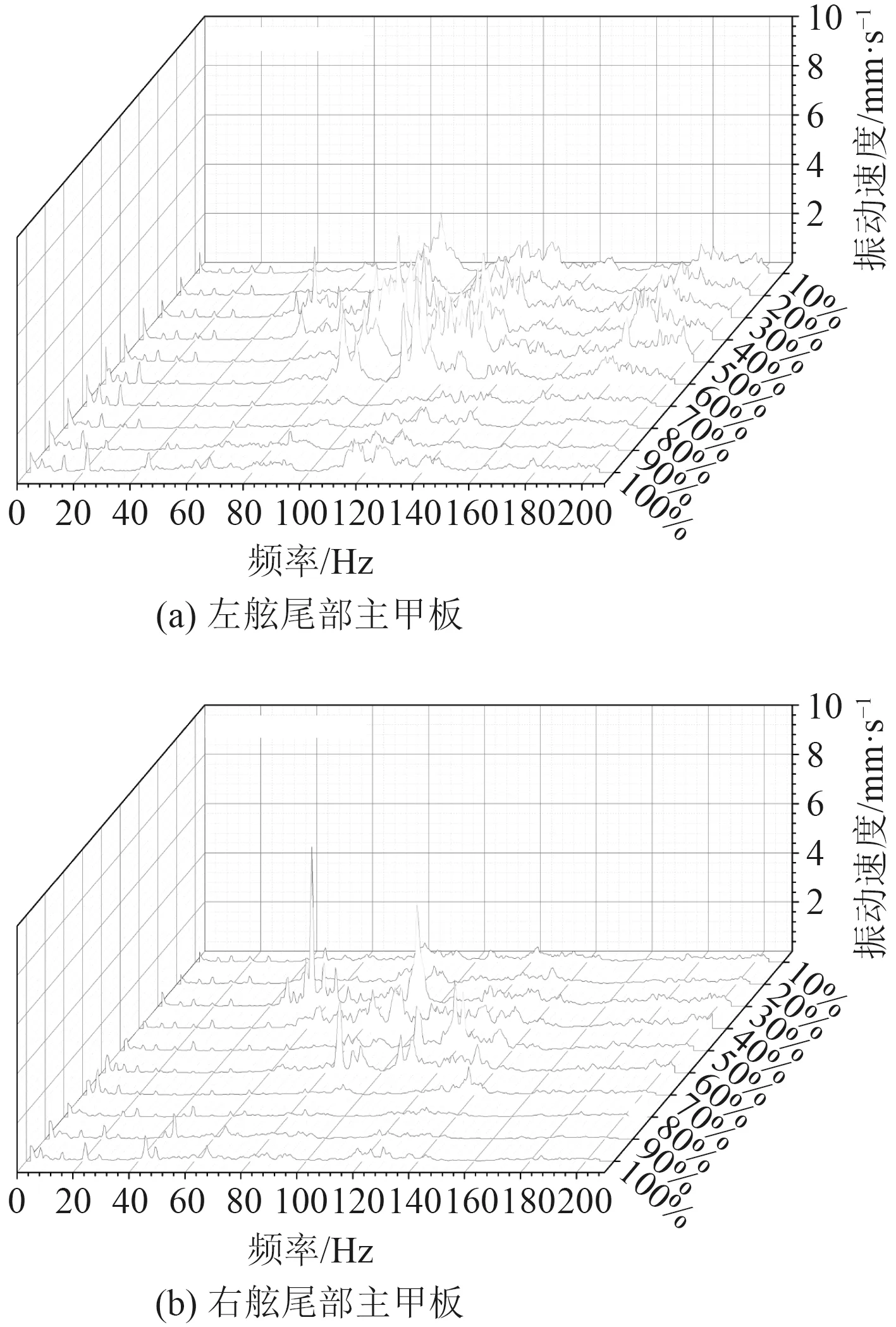

船舶进行定转速运行,螺旋桨处于不同螺距时,测量得到尾部主甲板各测点振动速度线谱,如图3所示。此时主机转速800 r/min,螺旋桨转速260 r/min,螺距从10%~100%(间隔10%)进行增加。

当螺旋桨处于30%~50%螺距时,船体尾部主甲板突然产生较大的振动,在螺旋桨螺距大于50%后振动迅速减少。其中,螺旋桨螺距为30%时,左舷尾部主甲板垂向振动速度峰值为22.52 m/s;螺旋桨螺距为4 0%时,右舷尾部主甲板垂向振动速度峰值为25.23 mm/s,过大的振动会引起结构疲劳裂纹,增加结构破坏的风险。

图2 测点布置示意图Fig. 2 Arrangement of vibration measuring points

图3 定转速模式下振动测试结果Fig. 3 Vibration test results under constant speed mode

根据振动测试结果,尾部主甲板振动的主要响应频率具有宽带谱特性,频率范围分别为52~56 Hz,85~110 Hz,振动响应峰值频率为55 Hz,94.5 Hz和102.5 Hz。此时轴系转速为260 r/min,对应轴频为4.33 Hz;螺旋桨为5叶桨,螺旋桨叶频为21.67 Hz。可见,尾部主甲板振动的响应峰值频率与轴频、螺旋桨叶频和倍叶频并不吻合,而且随着螺距变化,螺旋桨产生的激励频率也在变化,主要激励频率已不是桨的轴频和叶频。因此,可以基本判定引起尾部主甲板振动的激励力不是由于轴系传动造成的,与螺旋桨的轴频和叶频无关。

螺旋桨处于30%~50%螺距时,尾部主甲板振动幅值远大于舵机舱舵机座和舵机舱底板振动幅值,说明振动只存在于尾部主甲板局部区域。

2.3 主机与齿轮箱基座振动测试

在主机转速800 r/min,螺旋桨螺距为30%时,对机舱主机基座和齿轮箱基座进行振动测试。其中,主机采用环氧浇注方式与基座进行安装,排烟管系从机舱自下而上贯穿船体

图4 主机及齿轮箱基座振动测试结果Fig. 4 Vibration test results of the main engine and gearbox base

主机基座和齿轮箱基座的振动结果表明,线谱中出现响应峰值对应于主机基频(13.33 Hz)、倍频(20 Hz,26.67 Hz,33.33 Hz,40 Hz,46.66 Hz,53.32 Hz),以及发火频率(60 Hz)等,与尾部主甲板振动响应频率并不吻合,而且主机及齿轮箱基座响应频率并没有呈现出尾部主甲板线谱所具备的宽带谱特性。通过测试过程的全船勘验发现,主机排烟管系至下而上采用弹性支吊架进行布置,也排除排烟管系振动引起的尾部主甲板振动。因此可以认为尾部主甲板的振动不是主机和齿轮箱振动引起的。

2.4 尾部主甲板敲击响应测试

在船舶瘫船状态,主机等动力源设备均未开启时,采用简便方法测试尾部主甲板频率响应,检验是否因为螺旋桨螺距处于30%~50%时的激励频率与局部板格固有频率发生吻合而形成共振。将振动传感器布置在尾部主甲板,使用木棒依次敲击尾部主甲板不同区域,测试尾部主甲板频率响应,测试结果如图5~图6所示。

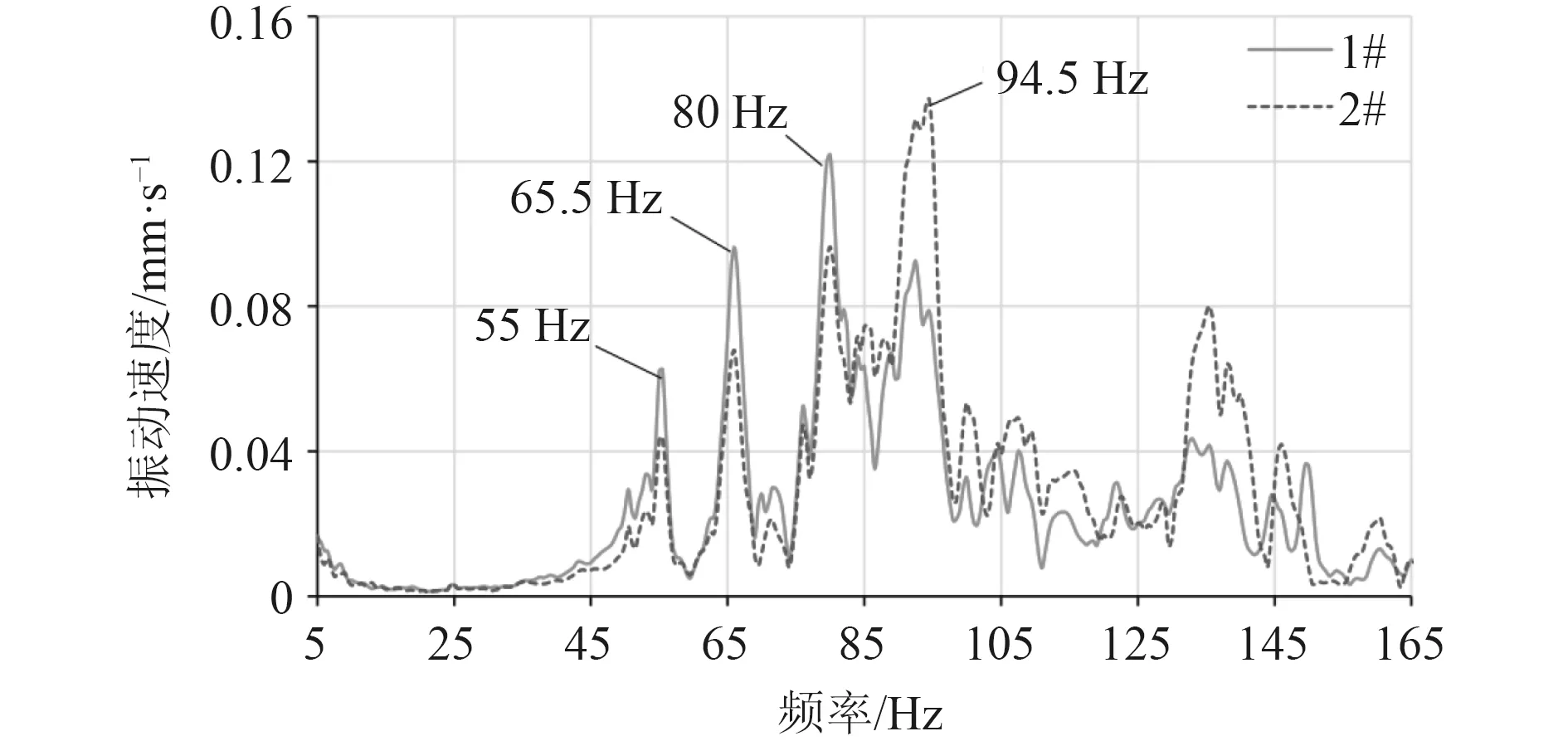

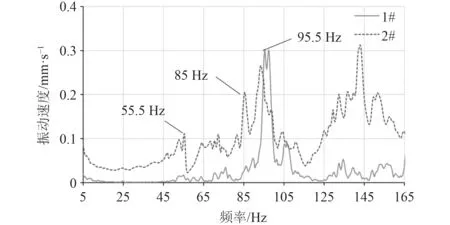

图5 左舷尾部主甲板敲击响应Fig. 5 Percussion response of the port stern main deck

左舷尾部主甲板振动响应频率主要为55 Hz,65.5 Hz,80 Hz,94.5 Hz;右舷尾部主甲板55.5 Hz,85 Hz,95.5 Hz;与定转速螺距为30%~50%的振动响应频率为55 Hz和94.5 Hz吻合。为了对测试结果进行验证,对舵机舱上方尾部主甲板不同位置进行敲击响应测试,与上述结果一致。

说明尾部主甲板振动较大原因主要是尾部主甲板板格结构固有频率和螺旋桨激励频率吻合引起的局部共振。

3 船尾结构振动控制措施

根据振动对应工况与测试情况,确切地分析出船尾结构产生剧烈振动的原因,给出针对性振动控制措施如下:

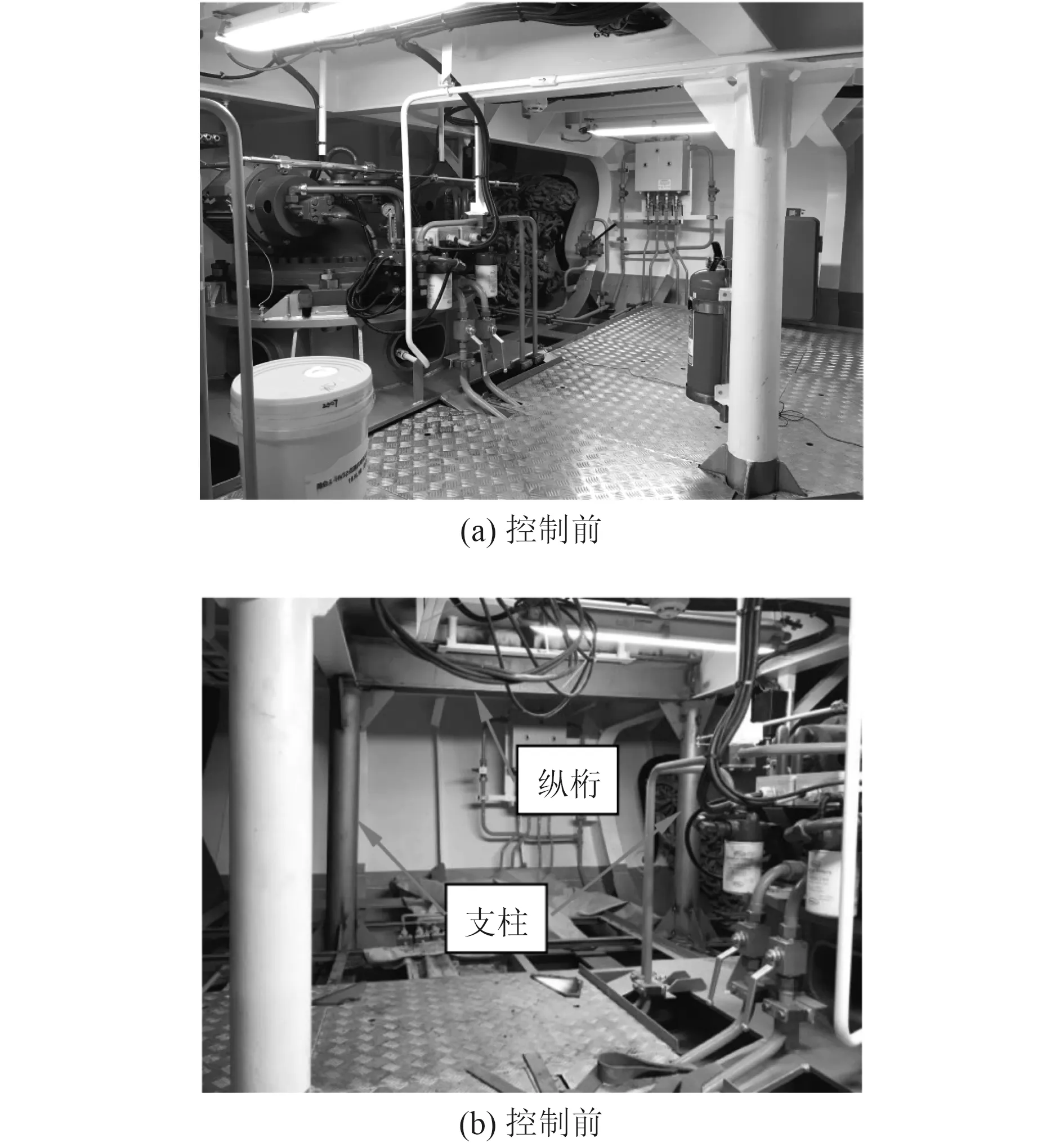

在尾部主甲板采用加强筋以及在舵机舱内增加立柱进行结构加强(如采用舵机舱内增加立柱,建议先准备支柱进行临时支撑加强,避免固有频率改变后形成新的共振区,待航行测试确认共振情况改善后,再对该支柱进行焊接固定),提高尾部主甲板局部刚度,从而改变尾部主甲板板格的局部固有频率,避免局部共振。图7(b)为尾部舵机舱右舷加设纵桁和支柱示意图,左舷相同处理。

图7 尾部主甲板振动控制前后对比Fig. 7 Comparison of the stern main deck before and after optimization

4 实船振动测试验证

图6 右舷尾部主甲板敲击响应Fig. 6 Percussion response of the starboard stern main deck

改造完成后,采用振动测量的试验方法对船尾结构的振动控制效果进行实船验证。在定转速模式下选取相同测点进行振动测试。主机转速800 r/min不变,逐步提高螺旋桨螺距10%~100%(间隔10%)。图8为定转速模式下左右舷尾部主甲板的测试结果。

图8 尾部主甲板优化后振动测试结果Fig. 8 Vibration test results after optimization of the stern main deck

当螺旋桨螺距为30%时,右舷尾部主甲板振动速度峰值最大为6.48 mm/s;在螺旋桨处于其他螺距时,尾部主甲板振动速度峰值均小于5 mm/s,处于正常水平,满足标准的限值要求。说明尾部主甲板采取振动控制措施后共振问题得到很好解决,原船体出现的尾部结构激振现象已基本消除,测试分析结果与实船验证结果吻合较好。

5 结 语

基于实船振动测试,对某千吨级工程船出现的船尾结构振动问题进行分析,研究振动控制措施在该船尾部结构产生振动前后的控制效果,主要结论如下:

1)通过振动测试分析,得出船尾结构振动与主机、排烟管系、螺旋桨的轴频和叶频关系不大。螺旋桨螺距为30%~50%时,尾部主甲板局部板格结构固有频率与此工况下的螺旋桨激励频率发生吻合形成局部共振。

2)采取增强局部船尾结构刚度,从而改变尾部主甲板板格的局部固有频率,避免局部共振。在振动控制措施作用下,螺旋桨螺距处于30%时,右舷尾部主甲板振动速度峰值最大为6.48 mm/s;螺旋桨处于其他螺距时,尾部主甲板振动速度峰值均小于5 mm/s,处于正常水平。优化后的船尾结构未形成新的共振区,证明振动问题得到有效解决。

3)局部设计工况点外的共振,在各类船舶上出现时,如采用定距桨的船舶,通常通过设置转速禁区,使转速快速通过共振段,避免长时间使用此工况点。对于本船而言,建议低负荷在非开启水炮或轴发时使用无共振的联合模式。

以上研究结果有助于可调螺距螺旋桨船舶尾部出现异常振动时的判断、识别以及治理,本文结果为船舶结构的设计和船舶振动故障的诊断提供经验。