组合式收油机设计与应用

李 超,吴 亮,邢成路,王耀禄,李新松

(中海石油环保服务(天津)有限公司,天津 300457)

0 引言

随着全球经济的逐年发展,石油消费逐年增高,水上石油开发和运输需求持续增大,伴随而来的潜在的溢油事故风险也一同增加。出现水面溢油后,油膜会隔绝海水与空气,向水体中扩散,造成植物缺氧、动物窒息、石油烃中毒,破坏海洋生态环境。通过回顾近年发生的大规模溢油事故,如美国墨西哥湾溢油事故,可以发现在事故发生后,采取迅速有效的溢油处置措施可以减小事故影响,降低对生态环境的危害[1]。本文介绍一种组合式收油机,其功能是从水体中分离回收溢油,此装置可以进行溢油事故的应急处置、含油水池中浮油回收等工作,其应用可减小溢油事故对生态环境造成的影响,减少资源的浪费。

1 设计原理

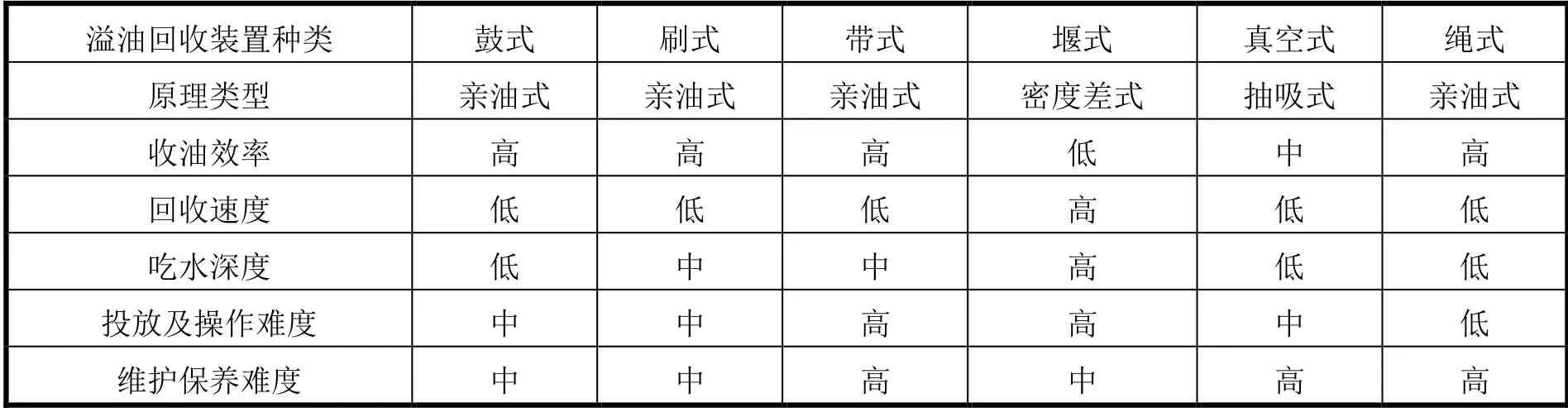

收油机是一种发生水面溢油事故后,用于回收水面溢油的设备,根据其工作原理分为利用油水的密度差进行油水分离的收油机和利用材料亲油性进行油水分离的收油机,根据这两种回收原理可衍生出多种类型的收油机,表1为目前广泛应 用的几种收油机适用性及性能特点对比[2]。

表1 收油机适用性及性能特点对比

本设计利用亲油材料对油品的粘附作用进行连续油水分离,亲油材料制成中空类鼓式外形,表面光洁,与机架共同产生浮力,具有收油效率高、吃水深度浅和操作简便的特点。

1.1 亲油滚筒

滚筒由高分子材料制成,筒体中空,形状与鼓式收油机滚筒相似,表面带有V型槽。滚筒材料具有亲油特性,滚筒半浸于油水中,通过液压马达驱动旋转,可将水面的溢油粘附至滚筒表面,并由水线上方与之配合的刮板刮下,将溢油收集至集油槽中,实现连续作业。

1.2 输油泵

在收油机的集油槽中安装输油泵,用于将收集的溢油增压转运至外部,输油泵类型可根据油品黏度选取,其排量与收油滚筒总回收量相匹配,输油泵由液压马达驱动,工作过程不产生火花。

1.3 机架

机架为薄壳型结构,采用铝合金板材焊接成型,壳体即可为收油机提供浮力,也同时为其它部件提供安装平台,与框架结构相比可有效降低结构重量。选用的铝合金材料无需额外处理即可有效防止海水腐蚀,同时重量较低。在设计过程中根据附件重量核算设备吃水,设计出合理的水线位置,为亲油滚筒作业提供良好的作业条件。机架外侧有连接接口,用于2台或多台收油机进行组合作业,多台收油机形成组合体后其额定收油量随之拓展。

1.4 工作原理

收油机工作时,需要将收油机放置于浮油急中的位置,收油机依靠自身浮力漂浮在水面,亲油滚筒与水面浮油接触。

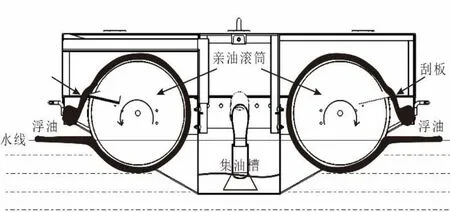

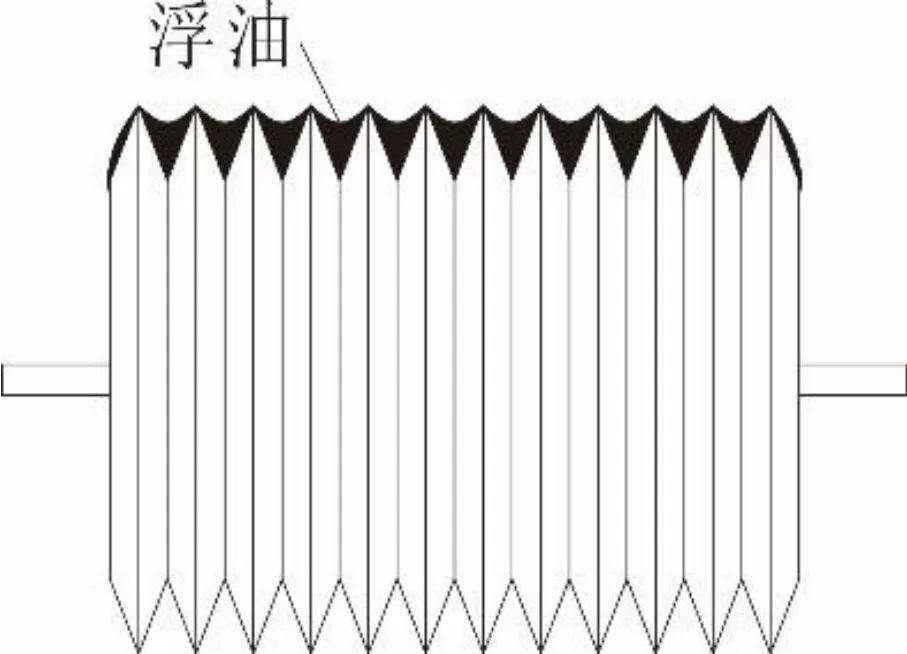

收油机工作状态见图1,亲油滚筒向内侧旋转,由于滚筒具有亲油疏水的特性,周围的浮油被粘附到亲油滚筒表面,并随滚筒旋转与水体分离,粘附的浮油被刮板从滚筒表面刮除,并在重力的作用下沿流道流入集油槽中,由输送泵泵送至外部,刮除浮油的滚筒表面重新入水,继续粘附浮油实现连续作业。通过调节亲油滚筒转速可以获得最佳收油速度,通过调节泵速可以保证集油槽液位稳定。

图1 收油机工作原理

滚筒表面相对平滑,收油机工作时,滚筒转动对油层产生的剪切力较低,不会破坏油层形状的稳定,因此在收油机滚筒旋转回收浮油时,浮油在表面张力作用下会产生一个对油液的聚拢现象,即收油机周围的浮油会受到一个指向亲油滚筒旋转方向的拉力,由于滚筒与浮油为面接触,拉力相对较大,在该力的作用下被连续拖拽至滚筒下方,这种现象能够保证收油机的作业时不断的有浮油与滚筒接触,有助于收油机在静止的水面连续作业。

2 设计特点

为提高收油机在使用过程中的溢油回收效率、溢油回收速度以及作业灵活性,对收油机各部件以及使用形式进行了优化。

2.1 材料表面性质和结构对湿润性的影响

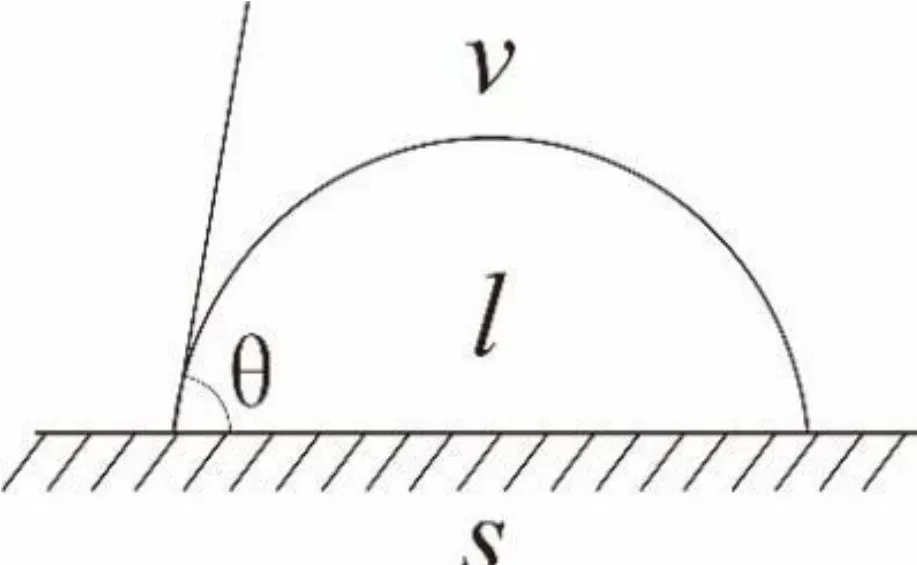

接触角是衡量该液体对材料表面润湿性能的重要参数。如图2所示,过三相接触点,向l-v界面做切线,l-v界面切线与s-l界面之间的夹角,即为接触角[3]。若θ<90°,则固体表面是亲水性的,即液体较易润湿固体,其角越小,表示润湿性越好;若θ>90°,则固体表面是疏水性的,即液体不容易润湿固体,容易在表面上移动。

图2 接触角

接触角的大小即受到材料表面的表面能的影响,也受接触面的粗糙的影响,当θ<90°时,表面糙化使接触角变小,而当θ>90°,时,表面糙化使接触角变大。固液接触面,当接触角θ<90°时,表面糙化将使接触角变小,而当θ>90°时,表面糙化使接触角变大。由此可见,固体表面的亲水或疏水性可通过提高其表面粗糙度得到加强,即亲水表面糙化后会更加亲水,而疏水表面糙化后会更加疏水[4]。因此可通过改变固体表面形貌来控制其润湿性。

为增强收油机的溢油回收效率,降低回收油液的含水率,需要选用亲油、疏水材料作为滚筒的基材,并通过改变滚筒表面结构增强材料的亲油、疏水效果。本文通过试验测试选用高分子材料作为具有亲油、疏水特性的滚筒基材,利用电火花法改变滚筒模具的表面形貌,生产具有粗糙表面的滚筒。

2.2 材料表面形状对回收量的影响

收油机回收浮油主要依靠滚筒的亲油特性粘附浮油,因此其与浮油接触面的大小和旋转速度决定了回收速度,收油机滚筒表面设计为带有V型槽的结构,可增大滚筒的比表面积,如图3所示。与普通鼓式滚筒相比,通过调整V型槽的角度和深度,可提大幅增加表面积。

图3 收油滚筒

滚筒粘附浮油与水面分离后,粘附在筒壁上的浮油会受到重力和流动阻力的共同作用,滑动阻力的大小与流体的等效水利半径负相关[5],且小于重力,浮油会在合力的作用下下滑,并保持层流状态。等效水利半径R为通流的有效截面积A和湿周L之比,R与L负相关,由此可知在通流截面相同时,流动阻力随湿周的增大而增大,与平面滚筒相比,通流截面积相等的情况下,V型槽内流体的湿周要大于平面滚筒的湿周,即在V型槽中的流体受到更大的流动阻力,因此所受的向下的合力更低,粘附的油品的回流更少,带有V型槽的滚筒作业效率更高,通过试验确定应对不同黏度油品的最佳角度。

2.3 组合作业形式提高设备配置的灵活性

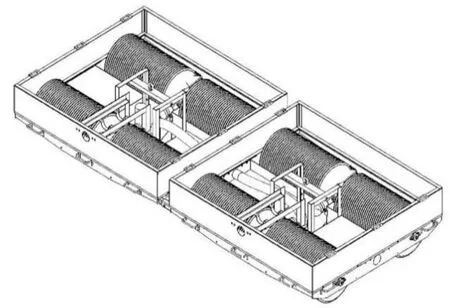

现有收油机的额定收油量为定值,在面对多种不同溢油量的作业需求时,溢油设备库或使用单位需配备多套额定回收量不同的收油机,以同时满足使用灵活性要求和回收能力要求,覆盖不同溢油量的作业场景。组合式收油机的收油头可由单个或多个单体收油头组成,单体收油头具有固定的额定收油量、体积和重量,多个单体收油头组合后的收油头则有更大的收油速度,组合收油头的输油泵进行并联输出,液压驱动管线串联连接,作业时其操作方式与单体作业相同,收油头组合状态见图4(2个单体收油机组成1个组合体收油机)。使用单位采购一套组合收油机即可通过拆分使用收油头获得覆盖多个溢油量的应急场景的可能,减少溢油设备配备量,提高设备使用灵活性。

图4 收油机组合状态

2.4 机架表面改性提高易清洁性

机架采用铝合金材料加工而成,其本身具有较强的亲油性,在作业时与浮油接触后,机架表面会粘有较多浮油且附着顽固。油污在疏油材料表面的附着力远低于在亲油材料表面,甚至油污可以在重力作用下自然从疏油表面脱落。对机架表面进行疏油改性,在机架表面形成疏油薄膜,可有效减少收油机作业后的浮油粘附量,降低粘附层与机架附着力,改善收油机作业后的易清洁性。

3 结论

本文采用亲油式回收原理,并在基础原理上进行几点创新:

1)采用V型槽亲油滚筒并作表面处理,可改善材料亲油、疏水特性,提高装置效率。

2)采用组合式结构,能够通过拼装组合,改变额定溢油回收量,使用单位设备配置和使用更加灵活。

3)对机架材料进行疏油喷涂改性,可改善收油机的易清洁性。