大型减摇鳍液压机组隔振装置设计与试验

孙 云,金方银,曾启盛,程 媛,王宇青

(1. 海军装备部驻上海地区第二军事代表室,上海 200000;2.上海船舶设备研究所,上海 200031;3. 上海衡拓船舶设备有限公司,上海 200031)

0 引言

船在海上航行和作业时,由于风浪的影响,会产生相当大的摇摆,因此提出各种减摇装置试图减少船舶摇摆。减摇鳍作为减少船舶横摇的主要装置,得到了大量实船应用,在航行遇到大风浪时可有效减少船舶横摇角度。减摇鳍装置主要由鳍、执行机构、液压机组、电控设备和鳍箱等构成。

液压机组作为减摇鳍的动力与传动控制装置,在运行时会产生较大的振动。传统减摇鳍的液压机组采用单层隔振装置的措施,即在底座下布置一层减振垫,减少设备运行时的振动。但是近些年随着船舶的不断发展,对设备的振动控制要求越来越严格。同时随着减摇鳍鳍面积的增大,设备功率等级也不断加大,设备的振动与噪声也不断升高。

在研制大型减摇鳍,为了有效减少大型减摇鳍液压机组的振动,满足声隐声控制要求,本文中设计了大型减摇鳍液压机组的双层隔振装置,即首先在液压机组的主要振动源——泵组下设置一层隔振装置,然后在设备的公共底座下再设置一层隔振装置。公共底座设计为钢结构框架,并在框架内浇灌混凝土。在设计分析的基础上,进行了试验测试。

1 液压机组隔振装置设计

1.1 液压机组概况与隔振要求

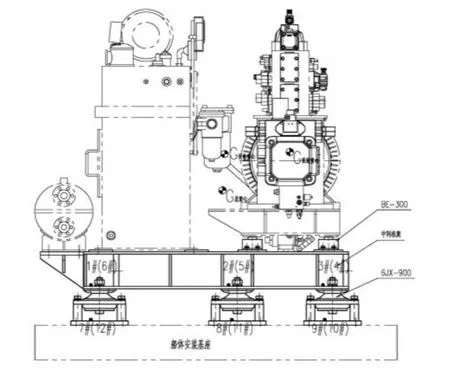

减摇鳍装置液压机组,主要功能为实现对执行机构的转鳍、收放、复零、解锁的驱动与控制,为高度集成化的液压动力源。液压机组,见图1,主要由主泵、电机、辅泵、转鳍阀组、收放阀组、油箱、冷却器和应急泵组等组成。

液压机组中主要动力部件参数如下:1)电机JY280S-4-H(B3):功率75 kW、转速1 480 r/min、质量600 kg;2)柱塞泵:柱塞数9,质量237 kg;3)叶片泵:叶片数10,质量26 kg。

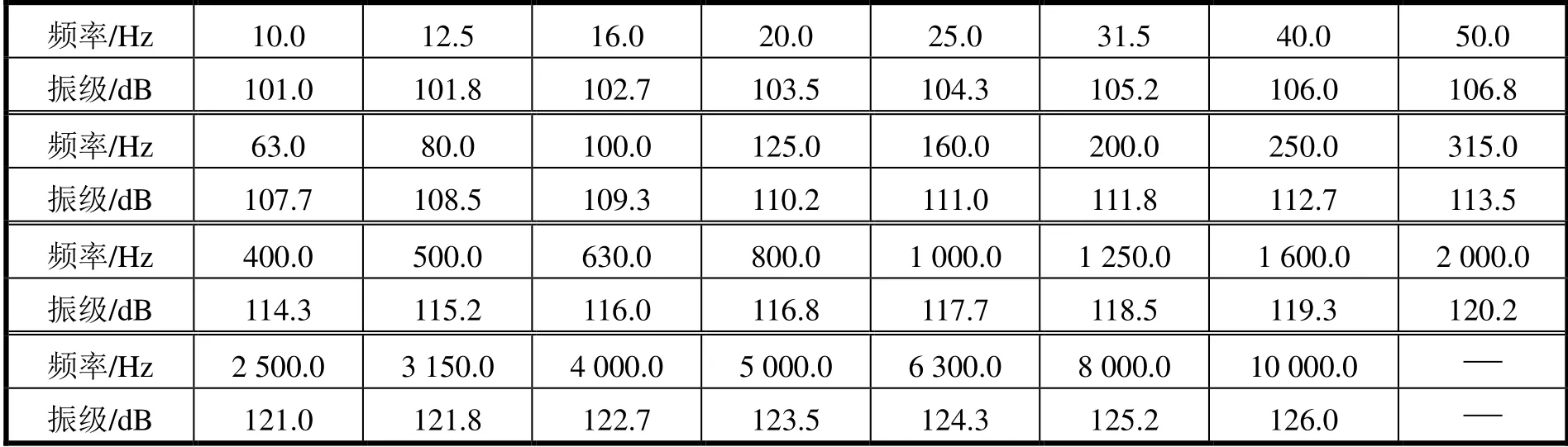

根据船舶的隐声控制要求,减摇鳍液压机组的振动需满足在弹性安装条件下,额定工况时,机脚振动加速度验收限值见表1,允许3个1/30CT中心频率点超出限值,总振级不超过133 dB(ref,振动加速度基准值:10-6m/s2,10 Hz~10 000 Hz)。

表1 机脚振动加速度验收限值

减摇鳍液压机组隔振效果要求:在20 Hz~200 Hz频段内不低于10 dB,在250 Hz~2.5 kHz频段内不低于15 dB,在3.15 kHz~10 kHz频段内不低于20 dB。

1.2 隔振装置设计

隔振装置的主要功能是为液压机组提供统一弹性支撑和连接,满足设备集中承载和管路布置的要求,能有效地衰减设备的振动向船体安装基座的传递。

液压机组双层隔振装置见图1,首先在泵组,其包括主泵、电机、辅泵和安装支架等组件下设置过渡机架,其下设置6只BE-300型隔振器。液压机组上主要设备连接到设备的公共底座——中间机架后,再连接6只6JX-900型隔振器。其组成与配置见图1、表2和表3。泵组隔振布置保证BE-300型隔振器刚度中心与泵组质量重心在水平面内的坐标重合,下层隔振布置保证6JX-900型隔振器的刚度中心与公共底座和设备的总重心在水平面内的坐标重合。

表2 隔振装置组成参数

表3 隔振器性能参数

图1 大型减摇鳍液压机组及隔振装置

中间机架的结构设计主要考虑强度和刚性[1],应在设计要求的外形尺寸内,使其质量比、强度和刚度均满足设计要求,在上、下层隔振器的各支承点处要有较高机械阻抗。基于以上的考虑,中间机架设计为钢结构框架,并在框架内浇灌混凝土,其结构见图2。

图2 液压机组中间机架

1.3 设计分析

1)静变形

经计算,隔振装置水平放置时,隔振器垂向静变形见表4。数值正为垂向受拉,负为垂向受压。

表4 隔振装置隔振器静变形

2)稳定性

在有限元软件中,冷却器、油箱和泵组根据其重心简化为质点,中间机架根据三维模型建立实体有限元模型。

隔振装置的倾斜稳定性,结果见表5。隔振器水平向变形取绝对值;垂向变形数值正为受拉,负为受压。倾斜最大角度时,隔振器变形均在允 许范围内。

表5 隔振装置倾斜计算结果

隔振装置的摇摆稳定性,结果见表6。隔振器水平向变形取绝对值;垂向变形数值正为受拉,负为受压。摇摆最大角度时,隔振器变形均在允许变形范围内。

表6 隔振装置摇摆静变形

3)系统固有频率及振型计算

采用Abaqus对减摇鳍液压机组隔振装置的模态及中间机架的弹性模态进行计算[2-4],各阶模态频率计算结果,见表7。

表7 模态计算结果

电机转速为1 480 r/min,对应的激励频率为24.7 Hz。经计算,隔振装置各阶模态最小避开度为13.9%(第10阶,21.23 Hz),此阶振型为下层垂向+上层垂向。满足系统动态特性设计要求。

隔振装置中间机架弹性模态,见图3。电机拖动柱塞泵与叶片泵运转,泵组上柱塞泵为9个运动柱塞,对应的工作频率为222.3 Hz;叶片泵为10个活动叶片,对应的工作频率为246.7 Hz。经计算,模态最小避开度为13.8%(第4阶,280.72 Hz)。满足系统动态特性设计要求。

图3 双层隔振装置中间机架弹性模态计算结果

2 液压机组振动测试

2.1 试验方法

试验测点分别布置在液压机组的机脚和下层隔振器下基础上两个测试部位。机脚上的测点数为6个,下层隔振器下基础上的测点数为6个,见图4。测试系统有效频率响应范围应覆盖10 Hz~10 kHz的1/3倍频程。在100%额定负载工况时,测量液压机组的振动加速度与隔振效果。

图4 加速度与隔振效果测试测点布置图

2.2 测试结果

试验测试额定工况为:生摇周期12.9 s,转鳍角度±20°,转鳍压力11.9 MPa,补油压力2 MPa,伺服压力10 MPa。

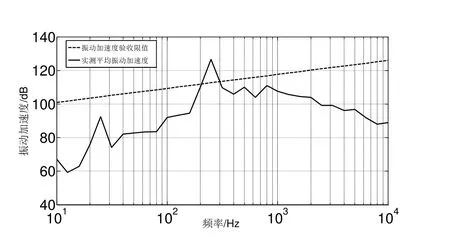

额定工况下,液压机组的机脚,测试点编号1#~6#的平均振动加速度的测试结果,见图5。测试结果显示,在频率为250 Hz时,振动加速度超过限值。在其他频率上,振动加速度均小于验收限值。设计要求中允许3个频率点超出限值,故本设备的振动加速度满足设计要求,判定合格。测试结果显示,额定工况下机脚的总振级为127.2 dB,小于要求的133 dB,故合格。

图5 机脚振动加速度测试曲线

隔振装置的隔振效果见表8,可见该装置的隔振效果满足要求。

表8 隔振效果测试结果(额定工况)

3 结论

本文中针对大型减摇鳍液压机组开展减振设计与试验。为了有效减少减摇鳍液压机组的振动,满足船舶的声隐声控制要求,设计了大功率液压机组双层隔振装置。首先在液压机组的主要振动源——泵组下设置一层隔振装置,然后在设备的公共底座下再设置一层隔振装置。公共底座设计为钢结构框架,并在框架内浇灌混凝土。

设计分析中对该隔振装置进行了静态分析、稳定性分析、系统固有频率与振型计算。电机转速对应的激励频率为24.7 Hz,经计算隔振装置各阶模态最小避开度为13.9%(第10阶,21.23 Hz)。液压机组中柱塞泵内包含9个柱塞,电机拖动运转后对应的工作频率为222.3 Hz;叶片泵内内包含10个叶片,电机拖动运转后对应的工作频率为2 4 6.7 H z。

经计算隔振装置中间机架弹性模态,模态最小避开度为13.8%(第4阶,280.72 Hz)。满足系统动态特性设计要求。

最后,对该液压机组的振动情况进行了试验测试。试验结果表明:该型液压机组隔振装置有效减少了液压机组的振动,其机脚振动加速度、隔振效果均满足设计要求。