亚麻油微胶囊的制备及环氧涂层的自修复性能

金佳赢,张茗珺,张琲瑶,李 鑫,李海燕

(东北石油大学化学化工学院,黑龙江 大庆 163318)

金属腐蚀给国民经济带来巨大损失,有机涂层是防止金属腐蚀的有效方法之一[1,2]。在长期使用过程中,涂层会在光照、外力等外部因素影响下产生微裂纹,严重情况可发生涂层局部脱落现象。而处在严苛的腐蚀环境或需要高度装饰的航空航天及汽车工业等行业的涂层损坏更为严重[3,4]。对受损涂层的及时修复,不仅能保留涂层装饰材料的美感,还能延长其使用寿命,避免金属基体材料发生进一步的腐蚀。因此研究具有自修复功能的有机涂层,实现涂层的长寿命和对金属的高效防护具有重要意义。将内含修复剂的微胶囊埋植于有机涂层中,实现涂层的损伤自修复,进而有效改善涂层对金属基底的有效防护是目前该领域的研究热点。

常用的涂层材料有环氧树脂、水性环氧树脂、水性聚氨酯、醇酸树脂等。环氧树脂相对分子质量小、黏度低、易于加工;环氧树脂中的特定基团与金属板材表面上的游离键可形成稳定的化学键,使环氧树脂在金属板材上吸附效率高、附着更加稳定;环氧树脂分子链的组成大多依靠碳单键和醚键这2种化学性质稳定的化学键,且含有耐碱性较强的脂肪族羟基,因此可被用于复杂溶剂环境中,是常用的防腐蚀涂层的基体材料[5~7]。

目前,微胶囊自修复体系主要有2 种,一种是双组份自修复体系,以环氧树脂、双环戊二烯等为自修复剂,这些自修复剂从微胶囊释放出来后与事先埋入树脂基体中的催化剂接触发生交联聚合反应,形成自修复膜,这种自修复体系需同时含有微胶囊及催化剂,制备相对困难。另一种是单组分自修复体系,典型的代表是以异氰酸酯、干性油等为自修复剂,当这些自修复剂从微胶囊释放出来后无需催化剂即可在水(气)或氧气的作用下形成自修复膜,实现涂层的损伤修复,这种体系因操作简单且有较好的自修复效果而被广泛使用。亚麻油是干性油的一种,它是具有高含量的油酸、亚油酸和亚麻酸的不饱和酯,在氧气存在的情况下可以作为成膜剂,也是自然界中容易获取、性价比高、绿色环保的一种自修复剂,因此对它的研究也逐渐引起人们的关注。文献中报道的对亚麻油微胶囊化常用的壁材有脲醛树脂、密胺树脂、酚醛树脂、聚二甲基硅氧烷、乙基纤维素等,其中以原位聚合法制备脲醛树脂微胶囊壁材的报道较多[8~12]。

本文采用界面聚合法,制备以聚氨酯为壁材的亚麻油微胶囊,界面聚合法合成过程参数较易控制,微胶囊成囊率较高,且聚氨酯壁材结构致密,也是常见的微胶囊壁材材料,但目前在包覆亚麻油微胶囊中还少有文献采用聚氨酯为壁材。此外,亚麻油在室温下与氧气作用形成自修复膜速度较慢(文献中报道一般需要72 h),这将影响涂层的自修复效果和应用,本文在微胶囊制备过程中将促进剂与亚麻油一起微胶囊化,可显著缩短涂层的自修复时间(24 h 内即可完成自修复)。文中系统研究了界面聚合法制备亚麻油微胶囊的影响因素,并将制备的亚麻油微胶囊应用于环氧树脂涂层中,对其自修复性能和防腐性能进行了深入研究。

1 实验部分

1.1 材料与仪器

精炼亚麻油(LO):广州富飞化工科技有限公司;甲苯-2,4-二异氰酸酯(TDI):质量分数99.0%,上海华东食品添加剂开发中心;1,4-丁二醇(质量分数99.0%)、阿拉伯树胶(GA,质量分数99.0%)、十二烷基硫酸钠(SDS,质量分数99.0%):Macklin;明胶:质量分数99.0%,天津市大茂化学试剂厂;环烷酸钴:质量分数7.8%~8.2%,罗恩试剂;环氧树脂:E-51,黑龙江省化工研究院;氯化钠:天津市科密欧化学试剂有限公司;丙酮:天津市大茂化学试剂厂;蒸馏水:东北石油大学。精炼亚麻油为工业级,其余试剂均为分析纯。所有化学品均无需进一步纯化,按原样使用。

傅里叶变换红外光谱仪:TENSOR27,德国布鲁克公司;扫描电子显微镜:FEI sirion 200,荷兰飞利浦公司;热重分析仪:STA-7300,北京赛思蒙仪器有限公司;数显高速分散均质机:FJ200-SH 型,上海沪析实业有限公司;光学显微镜:YYS-150E,上海仪圆光学仪器有限公司;电化学工作站:CS350,武汉科斯特仪器有限公司。

1.2 LO@PU 微胶囊的制备

在水包油乳液中,通过1,4-丁二醇和TDI 的界面聚合,合成了LO@PU 微胶囊。制备工艺流程图如Fig.1 所示。

Fig.1 Preparation process of LO@PU microcapsules

首先,配制0.5%~3.0%的乳化剂(GA、明胶或SDS)水溶液,在上述乳化剂中加入1.2 g TDI 和3 g含有1 mL 1%的环烷酸钴(LO 促进剂)的LO,高速乳化3~5 min。将获得的水包油乳液转移到100 mL 三口圆底烧瓶中。将0.6 g 1,4-丁二醇放入25 mL 蒸馏水中稀释,在30 min 内,用注射器将稀释后的1,4-丁二醇逐滴加入三口烧瓶中。随后,在500 r/min 的机械搅拌条件下,将乳液温度升高至70 ℃,反应5 h。反应完成后,经冷却、过滤、洗涤、干燥,得到微胶囊。

1.3 自修复防腐蚀涂层的制备

将所用钢板用砂纸打磨,去除钢板表面的锈迹与污渍,然后用乙醇冲洗,放入烘箱中干燥备用。称取一定质量的E-51 放入70 ℃烘箱中加热,分别将制得的质量分数为0%,1%,5%,10%的LO@PU微胶囊放入已预热的环氧树脂中,加入m环:m固=3:1的固化剂,用玻璃棒搅拌均匀后超声分散20 min,以确保微胶囊在树脂基体中良好分散,随后将掺有微胶囊的环氧树脂均匀涂覆在处理过的钢板表面上,放入25 ℃烘箱中固化4 h,再放入80 ℃烘箱中固化4 h,即可获得含微胶囊的自修复防腐涂层。对涂层进行划痕处理,用美工刀及格尺在已固化完毕的涂层表面划一个长约2.5 cm×2.5 cm、宽约30μm 的“十字叉”划痕,划痕深达钢板底部。划痕图层在25 ℃放置24 h,让释放的LO 修复剂交联固化,形成自修复膜来修复划痕区域。

1.4 测试与表征

1.4.1 LO@PU 微胶囊的表征:采用光学显微镜(OM)和扫描电子显微镜(SEM)对微胶囊的表面形貌、壁厚、粒径进行表征。采用傅里叶红外光谱仪(FT-IR)分析微胶囊、壁材及芯材的化学结构,扫描范围为500~4000 cm-1。采用热重分析仪(TG)对微胶囊、芯材LO、壁材PU 的热稳定进行对比分析,实验采用N2气氛、测温区间为25~600 ℃、升温速率为10 ℃/min。采用丙酮萃取法计算微胶囊芯材含量(W),测试时,用分析天平称取一定量干燥后的微胶囊,在研钵中磨碎,使芯材LO 完全释放,倒入一定量的丙酮溶液浸泡6 h,且间隔2 h 更换1 次丙酮溶液以确定微胶囊内的芯材全部溶解出来,将抽滤得到的PU 壁材放入烘箱中干燥,称量,计算公式如式(1)

式中:m1——首次称量完整微胶囊产品的质量;m2——经丙酮浸泡后残余壁材的质量。

1.4.2 自修复涂层的防腐蚀性能测试:通过盐水浸泡实验和电化学阻抗实验来评价自修复涂层的防腐蚀性能。

(1)盐水浸泡实验:将划痕后的自修复涂层在质量分数3.5% 的NaCl 水溶液中浸泡30 d,用相机观测其浸泡(0 d,3 d,10 d,20 d,30 d)的腐蚀状况。

(2)电化学阻抗实验:使用电化学工作站(采用三电极系统(工作电极(WE)、饱和甘汞电极作为参比电极(RE)、铂电极作为对电极(CE)))测定不同含量微胶囊的环氧树脂涂层的防腐蚀性能。在105~0.01 Hz 的频率范围内测定电化学阻抗谱(EIS),电压幅度为10 mV。将划痕后的自修复涂层浸泡在质量分数3.5% 的NaCl 水溶液中,测量涂层浸泡3 d,10 d,20 d,30 d 时的阻抗模量值。

2 结果与讨论

2.1 微胶囊的制备

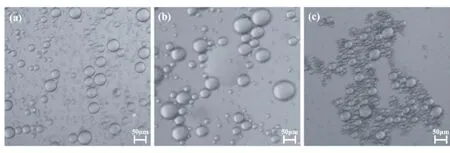

2.1.1 乳化剂种类对LO 分散性能的影响:分别采用GA、明胶、SDS 为乳化剂制备微胶囊。Fig.2 为不同乳化剂体系(GA、明胶、SDS)在质量分数1%时乳液液滴的OM 图。从图中看出,阿拉伯树胶分散效果最好,乳液液滴形貌规则,液滴尺寸约60μm(Fig.2(a));明胶分散的乳液液滴粒径大小差距较大(Fig.2(b));而SDS 乳液液滴易团聚,不能很好地分散LO (Fig.2(c))。因此,本实验选用GA 作为制备亚麻油微胶囊的最佳乳化剂。

Fig.2 OM diagrams of emulsion droplets of different emulsifier systems at 1% mass fraction

2.1.2 乳化速度对LO 分散性能的影响:在质量分数1%的GA 乳化体系中研究乳化速率对LO 乳液分散性能的影响。不同的乳化速率条件下,乳液液滴在光学显微镜下的形貌如Fig.3 所示。随搅拌速率增大,乳液滴尺寸逐渐减小。由Fig.3(a)可以看出,2000 r/min 高速乳化下获得的乳液液滴较大,且粒径大小不均匀,说明该转速条件下对乳液液滴的分散效果较差。由Fig.3(b)可以看出,5000 r/min 高速乳化下获得的乳液液滴粒径大小较为均匀。由Fig.3(c)可以看出,8000 r/min 高速乳化下获得的乳液液滴粒径更小。考虑微胶囊后期应用,粒径太小所含芯材含量将无法满足自修复功能的需求,因此选取5000 r/min 高速乳化为最佳乳化速率。

Fig.3 OM diagrams of emulsion droplets at different emulsification rates

2.1.3 乳化剂浓度对微胶囊性能的影响:以GA 为乳化剂,在5000 r/min 乳化转速下,研究了GA 乳化剂浓度对微胶囊成囊性的影响。Fig.4 所示为GA 质量分数分别为0.5% (Fig.4(a)),1% (Fig.4(b)),2% (Fig.4(c))和3% (Fig.4(d))所制备的微胶囊的SEM 图。结果表明,当GA 浓度逐渐增大时(即:质量分数从0.5%到2%),微胶囊的形貌逐渐变好。当GA 质量分数为0.5%时,仅有少量胶囊成球,这是因为浓度不够,导致分散能力不足,效果不好。当GA 质量分数从1%增加至2%时,所制备的微胶囊形貌较好,微胶囊形态呈现球形,且大小较为均一,尤其是当其质量分数为2%时的效果最佳。当继续增加GA质量分数至3%时,微胶囊开始发生团聚现象,并有絮状物产生,有部分微胶囊破裂,这可能是因为GA含量增加导致体系黏度增加微胶囊分散性能下降造成的。因此,当GA 质量分数为2%时,制备的微胶囊形貌最好。

Fig.4 SEM morphologis of microcapsules prepared at different mass fractionos of GA

2.1.4 芯壁比对微胶囊芯材含量的影响:通过改变芯材LO 与壁材(TDI+1,4-丁二醇)的投料比控制微胶囊的芯材含量。本文制备了不同芯壁比的微胶囊,利用丙酮萃取法测定其芯材含量,芯材含量由式(1)计算可得,结果如Tab.1 所示。

Tab.1 Core content of microcapsules prepared with different core-wall ratios

随着芯壁比的增加,芯材含量也随之升高。当芯壁比为1:1 时,芯材质量分数只有30.5%;增加芯壁比到2:1 时,此时芯材质量分数增加到55.6%;继续增加芯壁比到3:1 时,芯材质量分数可达到81.3%。理论上来说,芯材含量越高,微胶囊破裂时释放出的自修复剂越多,则自修复效果越好。但此时微胶囊的壁材较薄,微胶囊易出现破碎现象,无法满足后期自修复涂层制备的要求。因此,本文确定最佳芯壁比为2:1。

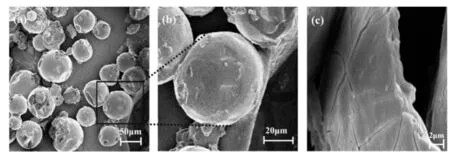

2.1.5 微胶囊的表面形貌及壁厚:探究微胶囊性能最重要的一部分就是对微胶囊的表面形貌进行表征。通过观察微胶囊表面形貌,可以很好地了解微胶囊的整体结构、微胶囊壁材的紧密程度、表面的粗糙状况。本实验以质量分数2% GA 为乳化剂、芯壁投料质量比为2:1、搅拌速率为5000 r/min 高速乳化条件下制备了LO@PU 微胶囊。由Fig.5(a)可以看出,所制备的微胶囊呈球形分布,形貌均一稳定,粒径大小分布较均匀,有少数粘连情况,微胶囊的粒径为(60 ± 21)μm。Fig.5(b)为放大倍数下的SEM图,微胶囊壁材交联度大,结构致密。通过对破裂的微胶囊的形貌进行观察可发现,微胶囊壁厚约为2μm。

Fig.5 SEM morphologies of LO@PU microcapsules under different magnifications

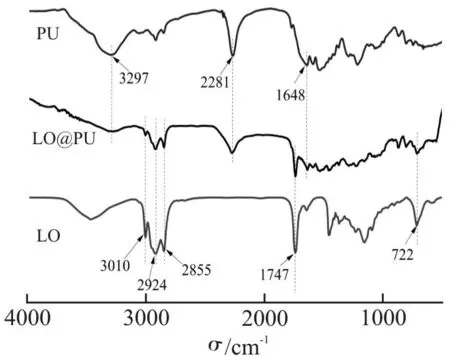

2.1.6 微胶囊的化学结构:为探究LO 是否被PU 成功包覆,采用FT-IR 分析了LO、PU 及LO@PU 微胶囊的化学结构,如Fig.6 所示。对于壁材PU,3297 cm-1处出现了—NHCO 基的N—H 伸缩振动峰;RNHCOOR’中C=O 的吸收峰在1648 cm-1,对照标准吸收峰1750 cm-1,由于形成了氢键,因此移动到了较低波长处。对于芯材LO,LO 中不饱和脂肪酸—C=C—H 键的伸缩振动吸收峰在3010 cm-1、弯曲振动吸收峰发生在722 cm-1处;2924 cm-1和2855 cm-1均为—CH2和—CH3基 团 中C—H 的 伸 缩 振 动峰;—COOH官能团的C=O特征峰位于1747 cm-1。此外,2281 cm-1为—N=C=O的特征峰,说明体系中残留有未反应完全的TDI 单体。壁材中存在的峰3297 cm-1,2281 cm-1,1648 cm-1,和芯材中3010 cm-1,2924 cm-1,2854 cm-1,1747 cm-1和722 cm-1处 的 峰 在 微 胶 囊 的FT-IR 图中均可以发现。红外光谱分析结果证实了LO 已 被PU 成 功 包 覆。

Fig.6 FT-IR spectra of PU, LO and LO@PU microcapsules

2.1.7 微胶囊的热稳定性:Fig.7 为PU,LO 和LO@PU 微胶囊的TG 曲线。图中可以看出,LO 具有良好的热稳定性,其初始分解温度为350 ℃、最终分解温度为480 ℃。PU 壳的TG 曲线主要分两部分,在235 ℃开始分解,235~330 ℃有几乎80%的PU 完成分解,330~500 ℃有一段缓慢的分解过程,此温度范围内质量损失约12%,这主要是PU 中较大相对分子质量产物分解的结果;到600 ℃后,其TG 曲线上有6.6%的残留,这归因于未能完全分解的PU。微胶囊的热分解过程从235 ℃开始,在480 ℃结束。其中,温度在235~330 ℃之间,微胶囊有一个约34.9% 的质量损失,这主要是PU 壁的分解;温度在330~480 ℃之间,微胶囊有一个明显的质量损失,损失率约为55%,结合PU 的分解曲线可得出,此部分分解主要是芯材LO 的分解引起的;600 ℃后,4.5%残留物来源于未完全分解的PU。从TG 的结果可以得出,LO@PU 微胶囊被成功合成;微胶囊热稳定性良好,初始热分解温度为235 ℃,说明微胶囊在该温度下可以稳定储存和使用;通过TG 曲线可确定芯材质量分数约为55.0%,这与式(1)计算所得的芯材含量值基本一致。

Fig.7 TG curves of PU, LO and LO@PU microcapsules

2.2 自修复环氧树脂涂层的防腐蚀性能

2.2.1 盐水浸泡实验:通过盐水浸泡实验来探究微胶囊的加入量与涂层防腐性能的关系。将涂层样品放置于质量分数3.5%的NaCl 水溶液中浸泡30 d,用照相机观测刮擦涂层不同浸泡时间的腐蚀状况。Fig. 8(a1-a5)为纯环氧树脂涂层1~30 d 盐水浸泡实验的宏观图,从图中可知,表面含有纯环氧树脂涂层的铁板浸泡3 d 时,划痕表面开始出现轻微的腐蚀现象,随着时间延长,腐蚀现象明显加重,当浸泡时间达到30 d 时,腐蚀现象最为严重,观察到铁板表面生成较多铁锈。Fig.8(b1-b5)为掺杂1%微胶囊的环氧树脂涂层1~30 d 盐水浸泡实验的宏观图,由图可知,其腐蚀情况较纯环氧树脂相比仅有轻微的改善效果,说明微胶囊质量分数为1%时,自修复效果较弱。Fig.8(c1-c5)为掺杂5%微胶囊的环氧树脂涂层1~30 d 盐水浸泡实验的宏观图,从图中可以看出,在第10 d 时,有轻微腐蚀现象发生,说明环氧树脂涂层中包含的微胶囊在刮擦过程中释放出的LO 与氧气作用形成了自修复保护膜,具有一定的自修复效果。Fig.8(d1-d5)为掺杂10%微胶囊的环氧树脂涂层1~30 d 盐水浸泡实验的宏观图。从图中可以看出,即使在第30 d,涂层刮擦处仍保持较好且无腐蚀现象发生,说明此时LO 含量足以生成一层致密的保护膜来保护划痕部位,隔离氧气和水蒸气对铁板的侵蚀,阻止铁板发生进一步腐蚀。实验中尝试采用进一步增加微胶囊的含量来制备自修复涂层,但发现涂层与金属基体间界面结合能力变差,且对涂层性能也造成了影响,这与文献中的报道是一致的[13]。综上所述,掺杂10% 微胶囊的环氧树脂涂层自修复性能最优、防腐效果最佳。

Fig.8 Macroscopic corrosion phenomenon of epoxy coatings containing different mass fractions of LO@PU microcapsules(a~d:0%, 1%, 5%, 10%, respectively) in different immersion time(1~5: 0 d, 3 d, 10 d, 20 d, 30 d, respectively)

Fig. 9 Nyquist curves of scratched epoxy coatings with different mass fractions of LO@PU microcapsule(a~d: 0%,1%, 5%, 10%, respectively) at different immersion time(3 d, 10 d, 20 d, 30 d, respectively)

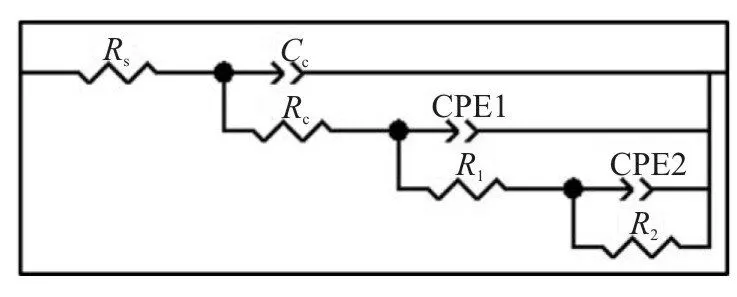

2.2.2 电化学阻抗实验:将掺有不同含量微胶囊的环氧树脂涂层浸泡在质量分数3.5% 的NaCl 水溶液中进行电化学阻抗实验,进一步评定涂层的防腐蚀性能。Fig 9 为不同质量分数LO@PU 微胶囊(a~d 分别为0%,1%,5%,10%)环氧树脂划痕涂层在不同浸泡时间(3 d,10 d,20 d,30 d)的Nyquist 曲线图。由图可以看出,曲线为半圆弧形,进而推断出了其等效电路图,如Fig. 10 所示,其中Rs为溶液电阻,Cc为涂层划痕处的电容,Rc为涂层划痕处的电阻,CPE1和CPE2为双电层的电容,R1和R2为双电层的电阻。在数据分析过程中,采用等效电路对获得的EIS 数据进行拟合。

Fig.10 Equivalent circuit diagram of the corrosion behavior

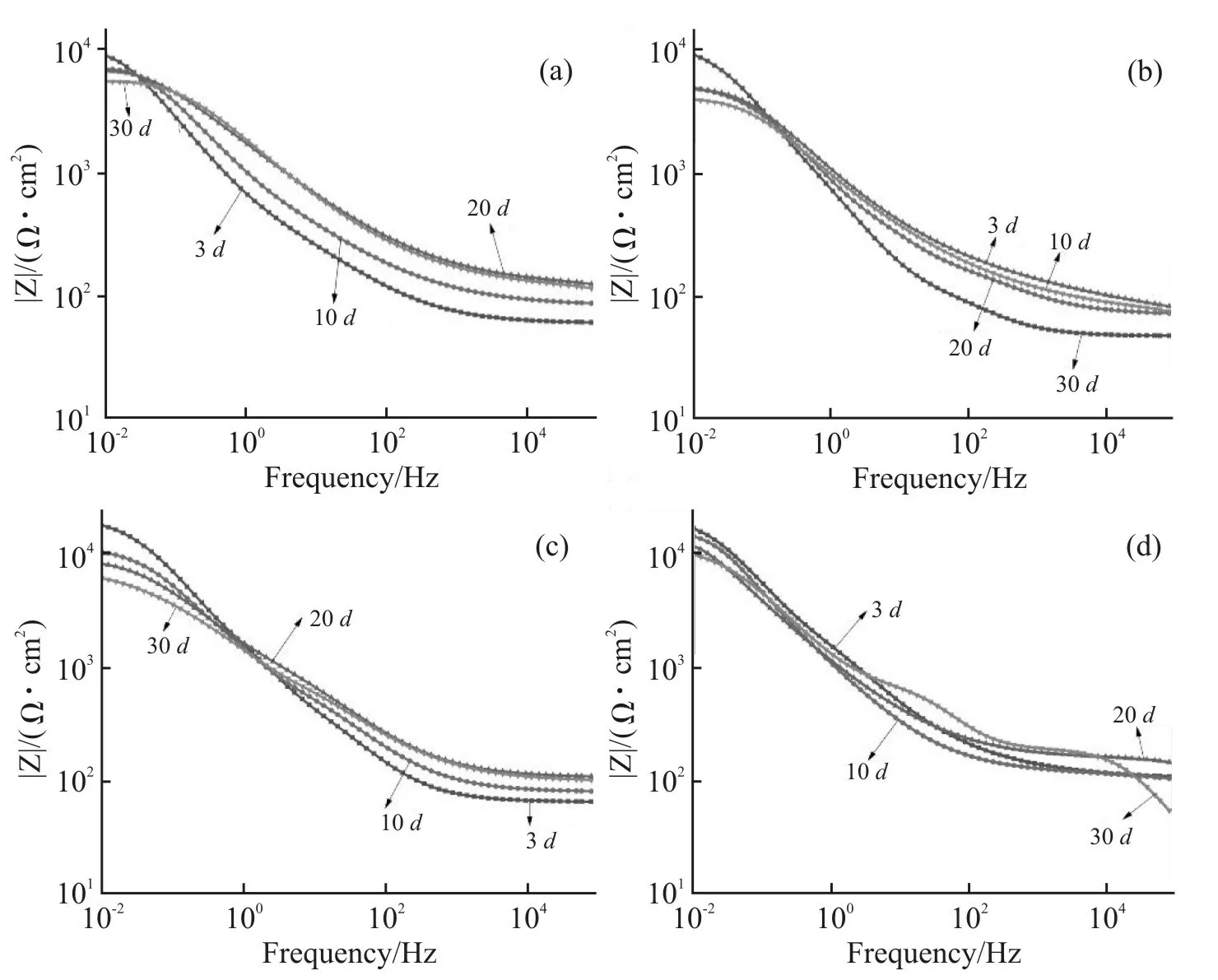

Fig 11 为 不 同 质 量 分 数LO@PU 微 胶 囊(a~d 分别为0%,1%,5%,10%)环氧树脂划痕涂层在不同浸泡时间(3 d,10 d,20 d,30 d)的波特(Bode)曲线图。低频区域中较高的阻抗模量表示涂层具备较好的防腐蚀性能,由Fig 11 可以看出,所有涂层随着浸泡时间的延长,阻抗模量均都有所下降,但掺杂10%微胶囊的环氧树脂涂层阻抗模量下降的少。如Fig11(a)所示,纯环氧树脂刮擦涂层在整个浸泡周期内,阻抗模量均小于104,浸泡3 d 后的低频阻抗模量为9.0×103Ω·cm2,30 d 后降到5.5×103Ω·cm2,说明划痕区出现较严重腐蚀。由Fig 11(b)所示,掺杂1%微胶囊的环氧树脂涂层在浸泡3 d 后的低频阻抗模量为9.2×103Ω·cm2,30 d 后降到3.9×103Ω·cm2,由此可以看出,掺杂1%微胶囊的环氧树脂涂层与纯环氧树脂涂层相差不大,说明微胶囊的添加量少、自修复效果不明显。由Fig 11(c)所示,掺杂5%微胶囊的环氧树脂涂层在浸泡3 d 后的低频阻抗模量为1.8×104Ω·cm2,30 d 后降到6.1×103Ω·cm2,其阻抗模量值均比纯环氧树脂涂层第3 d 和第30 d 的阻抗模量高。由Fig 11(d)所示,掺杂10%微胶囊的环氧树脂涂层在浸泡3 d 后的低频阻抗模量为1.7×104Ω·cm2,30 d 降到1.0×104Ω·cm2,均大于104Ω·cm2,且随着浸泡时间延长,阻抗模量下降得很少,说明环氧树脂涂层中包含的微胶囊在刮擦过程中释放出的LO 与氧气作用形成了自修复保护膜,填充并修复了划痕部位,从而有效地抑制了腐蚀介质的渗透,有较好的抗腐蚀效果。

Fig.11 Bode curves of scratched epoxy coating with different mass fractions of LO@PU microcapsule(a~d: 0%, 1%, 5%, 10%,respectively) at different immersion time(3 d, 10 d, 20 d, 30 d, respectively)

综上所述,掺杂10%微胶囊的环氧树脂涂层自修复及防腐蚀性能最好,这与盐水浸泡实验得出的结论一致。

3 结论

(1)采用界面聚合法制备了LO@PU 微胶囊。通过FT-IR,TG 和SEM 等分析证明芯材LO 被成功包覆,且LO 的质量分数为55.0%。微胶囊的热分解温度为235~480 ℃,具有较好的热稳定性。

(2)自修复环氧涂层的防腐蚀性能随LO@PU微胶囊加入量的增加而提升。当微胶囊的加入量为10%时,划痕涂层在盐水浸泡30 d 后才发生轻微腐蚀;电化学阻抗实验表明,该涂层在0.01 Hz 时,浸泡30 d 后的阻抗模量仍大于1.0×104Ω·cm2,与纯环氧树脂涂层相比具有更好的防腐蚀性能。

文中采用的界面聚合法也可适用于制备其它自修复剂如异氰酸酯、桐油、环氧树脂等为芯材的微胶囊。此外,更高效自修复剂的选择及微胶囊化以及多功能涂层(防腐、耐磨、阻垢、抗菌等)的研发将是本领域未来研究的热点。