梯度结构双组份纺粘水刺超细纤维非织造布透气性能数值模拟

赵宝宝,钱晓明,朵永超,王 震,钱 幺

(1. 安徽工程大学 纺织服装学院,安徽 芜湖 241000;2. 天津工业大学纺织科学与工程学院,天津 300387;3. 五邑大学纺织材料与工程学院,广东 江门 529020)

超细纤维非织造材料属于先进产业用纺织材料,具有高比表面积和超柔软的特点,是国家战略性新兴材料的重要组成部分[1,2]。双组份纺粘水刺超细纤维非织造布作为一种重要的超细纤维非织造材料,由于制备过程无污染和产品高物性,在服装服饰、卫生健康、安全防护、土工环境和能源军工等领域有迫切的市场需求,已成为全球产业用纺织品行业竞相发展的重点之一[3~5]。目前,双组份纺粘水刺超细纤维非织造布的梯度功能材料的开发是其研究热点[6]。

透气性是指空气透过纤维集合体的能力,其大小是评价非织造材料性能的重要指标,因此,研究非织造布透气性具有重要意义。目前,很多学者研究报道了影响纤维集合体透气性的因素,并简化纤维集合体的透气过程,建立了很多纤维集合体的透气性预测模型,如Kozeny-Carman[7],Lord[8],Davies[9],Mohammadi[10],Jackson[11],Drummond[12],Koponen[13]和Mao[14],但因为影响因素和纤维集合体结构的复杂性,导致理论预测工作未能形成成熟的体系。其中,关于梯度结构双组份纺粘水刺超细纤维非织造布的气传递性质这一方面的理论报道很少,有待进一步的研究。

Geodict 软件是德国Math2Market 公司研发出的专门针对多孔材料和复合材料的一款计算模拟软件(计算机硬件要求:内存64 G 以上;硬盘1 T 以上;独立显卡,显存1 GB 以上;CUP 要求8 核以上。操作系统:64 位系统;Microsoft®Windows 7, 8 or 10,2012R2;Linux(RHEL 6 or 7, SuSE 12, Ubuntu 12))。该软件可以为用户提供虚拟材料设计所需的几何模型,并由模型得到可靠的材料性能分析。Geodict 软件的工作流程首先是模型结构的建立,然后对其所建模型的微观结构模拟并输入材料的宏观参数进行分析计算,最后可以通过对参数的调整来研究材料的特性。利用Geodict 软件进行材料计算模拟,可以帮助理解材料结构如何影响材料性能,经济有效地提高材料性能和降低成本,优化产业标准化过程,减少昂贵且费时的实验测试。目前,全球范围内Geodict 已经拥有超过70 个工业和研究机构用户,其应用领域包括燃料电池[15,16]、石油和天然气[17,18]、过滤与分离[19,20]、造纸[21]等,在虚拟材料研究领域作用越发显著。

本文基于中空桔瓣型双组份纺粘水刺超细纤维非织造技术,制备梯度结构双组份纺粘水刺超细纤维非织造布,并得出材料的基本参数,利用Geodict 软件对其三维结构进行建模并分析求解不同结构下材料的透气系数;最后通过实验验证数值模拟结果的准确性。

1 实验部分

1.1 试剂与仪器

聚酯切片( PET):FC510,工业级,中国石化仪征化纤有限责任公司;聚酰胺6( PA6):1013B,工业级,日本宇布公司。

双组份纺粘水刺非织造材料生产线:天津工业大学;全自动透气率仪:YG461H 型,宁波纺织仪器有限公司。

1.2 实验过程

首先参考前期研究工作纺制PET/PA6 双组份复合长丝纤维[6]。桔瓣型双组份超细纤维是由2 种组份经共轭纺丝、剥离开纤后制取的,从可纺性来看,要求2 种组份的表观黏度越接近越好,从剥离性来看,要求2 种组份的界面黏合性和相容性较差。纺丝时控制PET 与PA6 的黏度比在0.8~1.25 之间。其次可铺网形成面密度为80 g/m2的纤维网,进而在200 MPa 的水针压力(20 次,10 MPa/次)下开纤和固网。然后在固结的纤网的表面铺第2 层纤网,经一定的水针压力再次开纤和固结。最后在固结的第2层纤网的表面铺第3 层纤网,经一定的水针压力后最终得到梯度结构双组份纺粘水刺超细纤维非织造布。通过调节第2 层和第3 层的水针压力,使非织造布的断面达到梯度开纤的效果。三步法制备工艺流程和方案见Fig.1。

Fig.1 Preparation process and scheme of gradient bicomponent spunbond hydro-entangled microfiber nonwoven materials by three-step process

1.3 测试与表征

1.3.1 形貌表征:采用日本日立公司生产的TM 3030 型台式扫描电子显微镜(SEM)测试非织造布的形貌,加速电压15 kV,计算非织造布的开纤率[6,22~24]。借 助Nano Measurer 软 件 计 算 纤 维 层 的 厚 度 及纤维平均直径,并计算其孔隙率。

1.3.2 透气性能测试:采用宁波纺织仪器有限公司生产的YG461H 全自动透气仪按照GB/T 5453-1997 标准测试非织造布的透气性能。测试压强为125 Pa、测试面积为20 cm²。

2 结果与讨论

2.1 梯度结构超细纤维非织造布的基本参数及分析

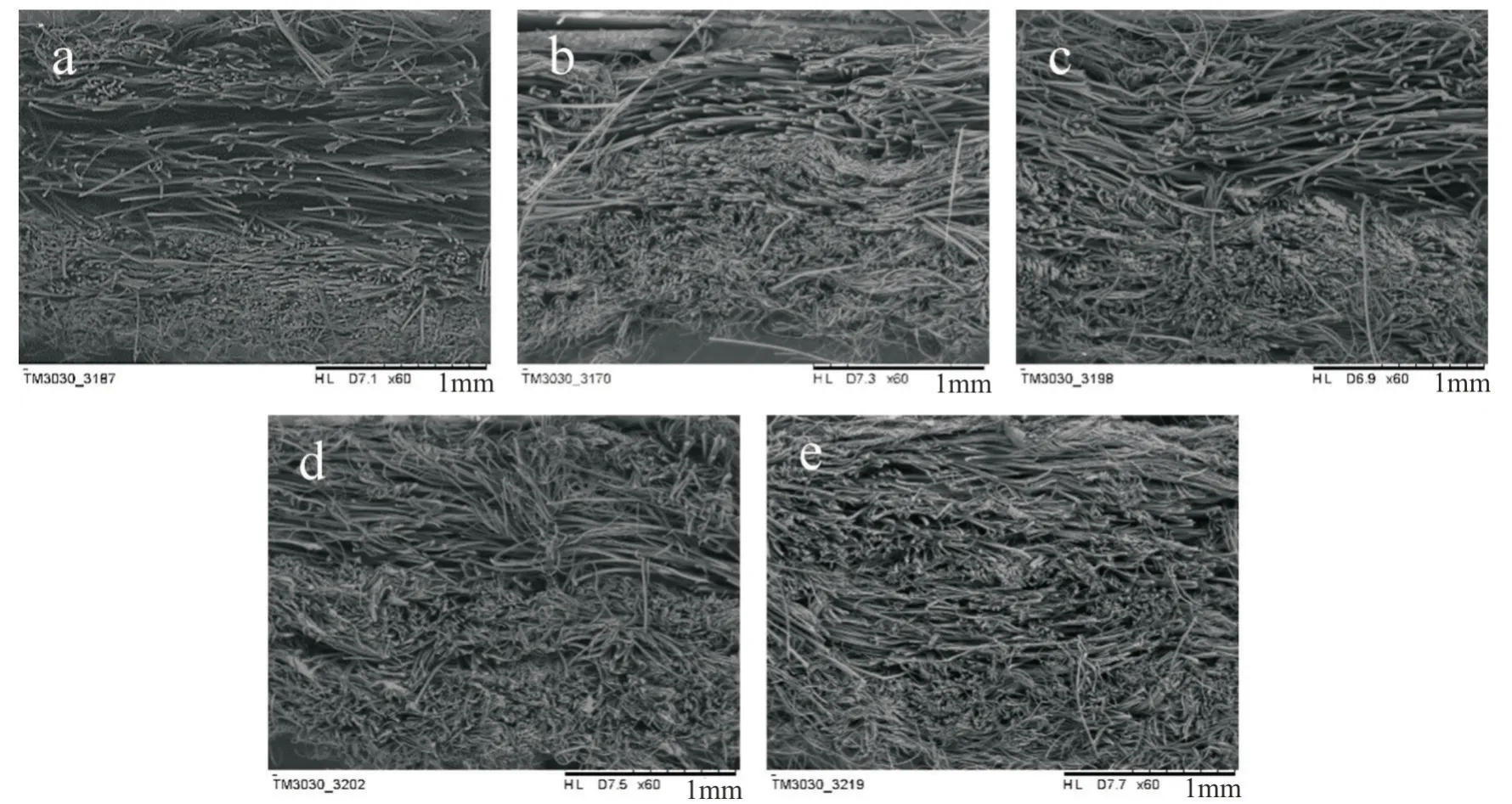

Fig.2 为采用三步法工艺制备的梯度结构双组份纺粘水刺超细纤维非织造布的断面SEM 图。从Fig.2a 可以看出,试样M1 存在非常清晰的3 层结构,底层(第1 层)的开纤率最大、平均纤维直径最小,中间(第2 层)次之,上层(第3 层)的开纤率最小、平均纤维直径最大。随着第2 层和第3 层水针压力的增加,试样第2 层和第3 层的开纤率逐渐增大,3 层间的开纤率的差距逐渐减小。当第2 层和第3 层的水针压力都为最大时(试样M5,Fig.2e),非织造布的3 层结构变得不明显,各层间的双组份纤维都完全裂离,开纤率最大、平均纤维直径最小。

Fig.2 Cross-section SEM images of gradient bicomponent spunbond hydro-entangled microfiber nonwoven materials

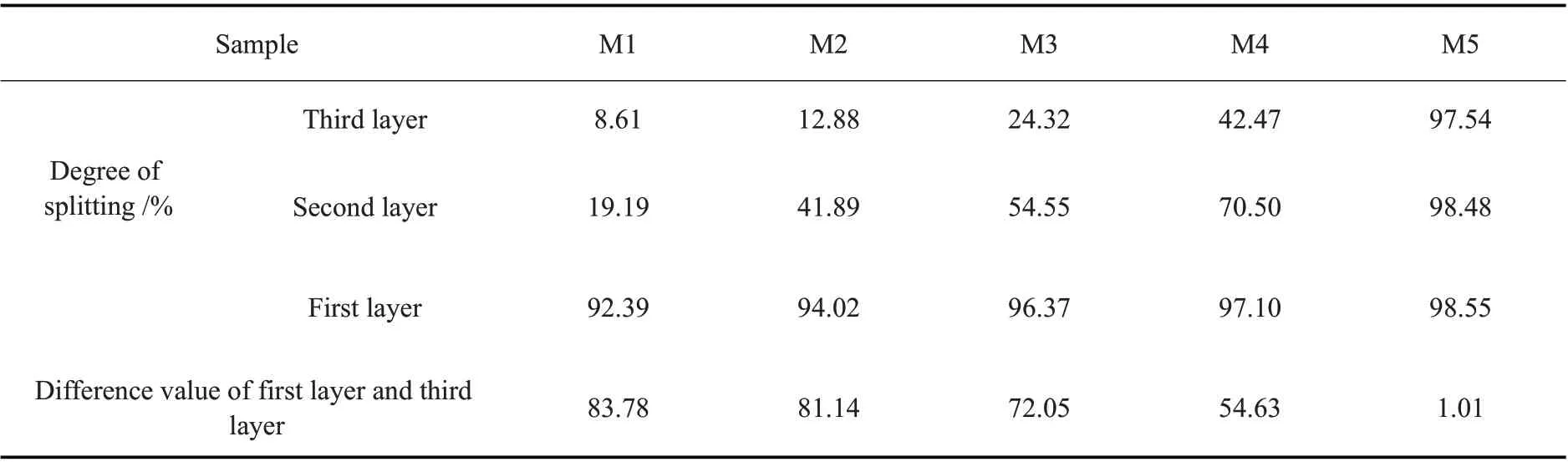

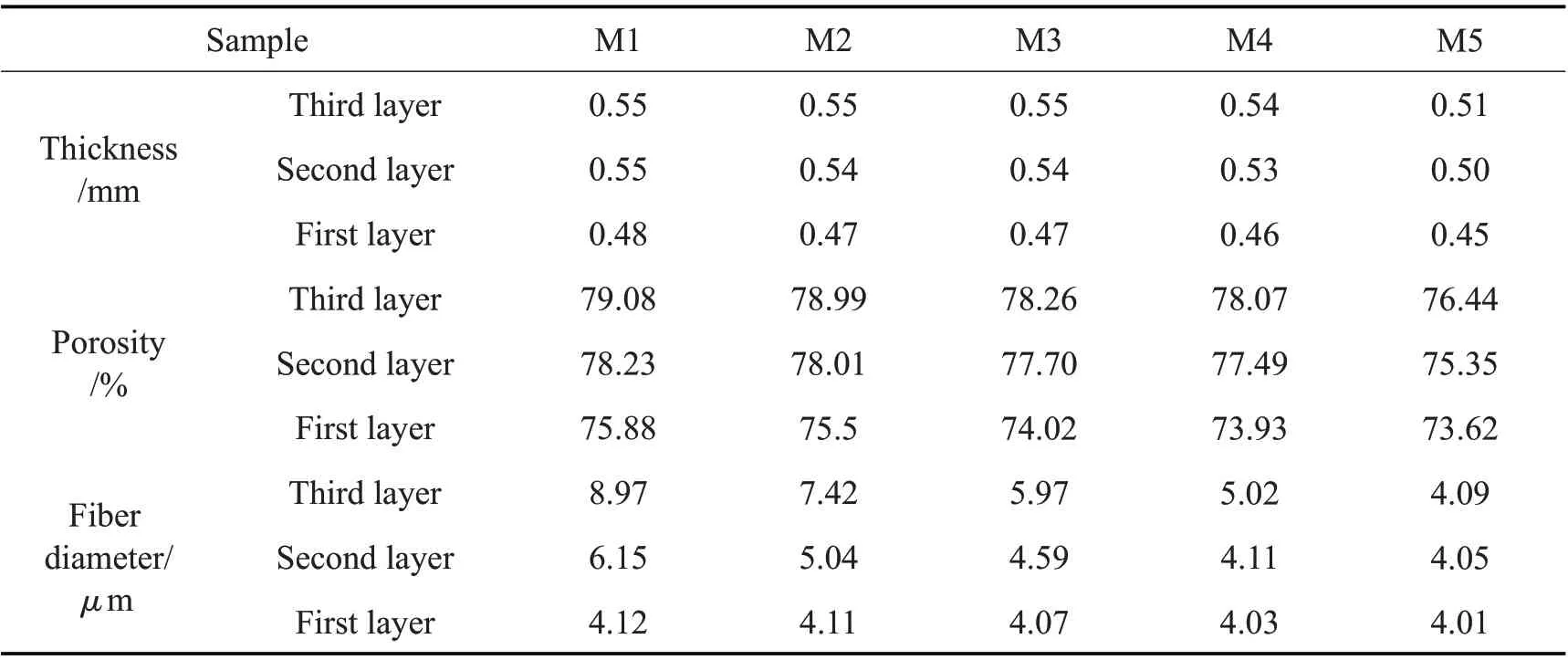

Tab.1 给出了非织造布的3 层的开纤率数据。由表可知,所制备的非织造布各层的开纤率都逐渐增大,其中试样M1 第1 层的开纤率为92.39%、第3层的开纤率为8.61%,开纤率差值为83.78%,梯度结构最明显;随着第2 层和第3 层水针压力的增加,其开纤率也有所增大,试样3 层间的开纤率差值逐渐减小,从81.14%减小到54.63%;试样M5 第1 层的开纤率为98.55%、第3 层的开纤率为97.54%,开纤率差值为1.01%,梯度结构最不明显,可认定为非梯度结构。各层间由于开纤率不同导致平均纤维直径不同;内部纤维分布属于各向异性,即在水平方向上纤维随机分布,但具有一定取向(纺粘长丝工艺),平面内纤维仅与周边的纤维存在一定的连接;垂直方向上纤维在水刺作用下发生移位,呈网状分布,相邻层片间依靠纤维之间的缠结逐层堆积。测量计算各层的厚度、平均直径和孔隙率等参数,结果见Tab.2。

Tab. 1 Degree of splitting of cross-section for gradient bicomponent spunbond hydro-entangled icrofiber nonwoven materials

Tab. 2 Characteristic parameters for gradient bicomponent spunbond hydro-entangled microfiber nonwoven materials

2.2 梯度结构超细纤维非织造布的透气模型建立与分析

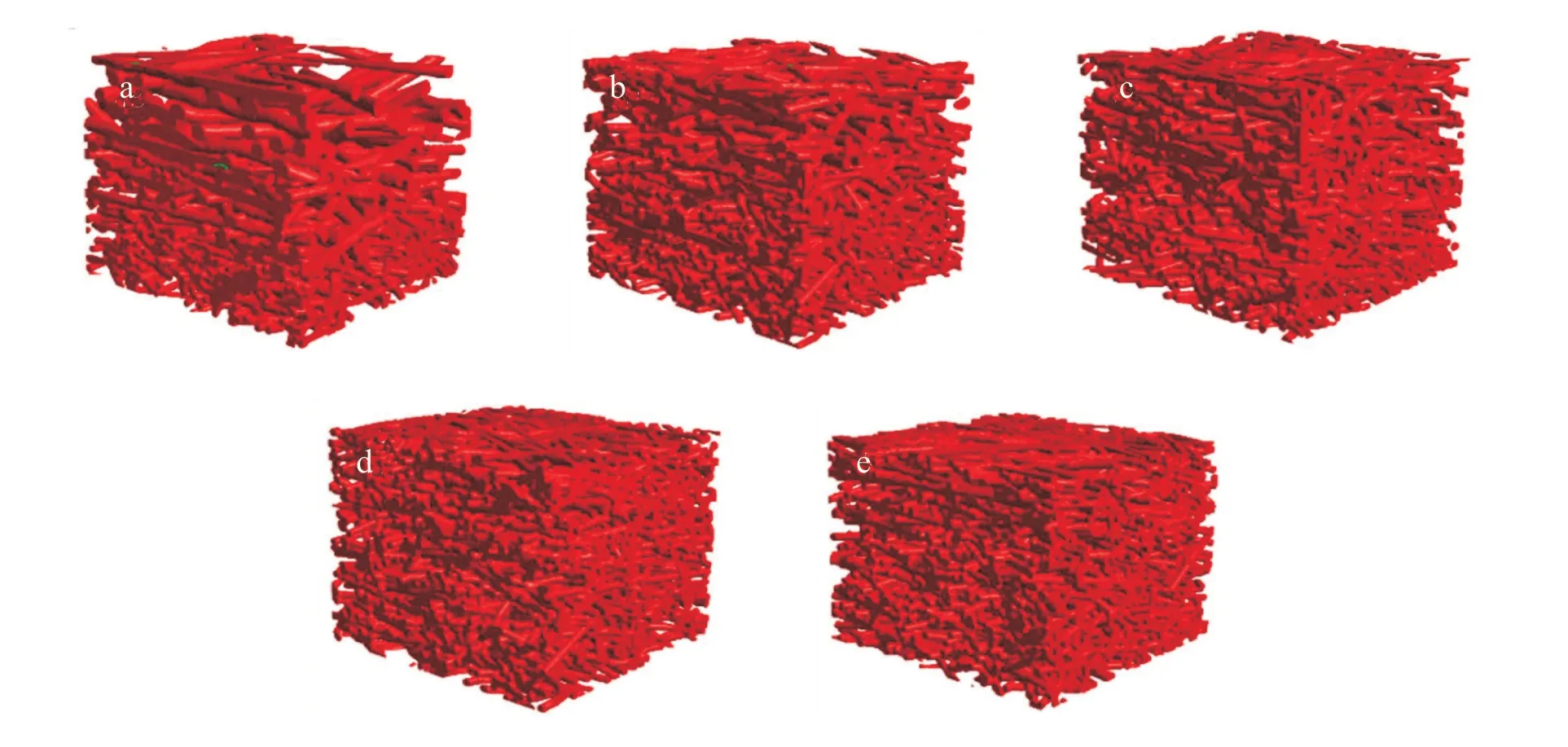

根据Tab.2 结构特征参数,利用Geodict 软件的FiberGeo 模块建立梯度结构双组份纺粘水刺超细纤维非织造布的3D 纤维分布模型。考虑到计算效率的问题,模型尺寸设定为200μm×200μm×H(H取实际厚度的1/10)、Voxel 长度为1μm,删除纤维重叠、Overlap SVP 为0.1%。非织造中实际存在3 种以上形状的长丝纤维,这里忽略复合纤维部分分离和全分离的区别,引入平均直径,纤维选取为长丝圆杆,含量为100%,各向异性。 通过输入相应参数后,得到各层的3D 纤维分布立体结构。进而,在Model 选项中,选择LayGeo,将各层进行相应地组合,建立了3 层梯度结构的双组份纺粘水刺超细纤维非织造布的纤维分布3D 模型,如Fig.3 所示。由图可知,每个纤维模型水平方向上和垂直方向上的纤维随机分布,上层纤维的数量最少、直径最大、孔隙尺寸大,下层纤维的数量最多、直径最小、孔隙尺寸小,整体为明显的梯度结构;5 个模型下层的纤维数量和直径较一致,但中间层和上层的纤维数量和直径变化的程度不一样。

Fig.3 3D structure modules of microfiber nonwoven materials with gradient structure

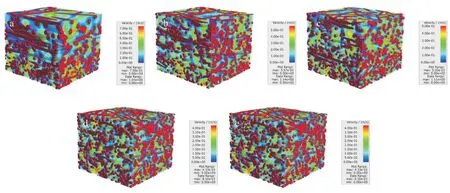

在已获得梯度结构双组份纺粘水刺超细纤维非织造布的3D 结构模型的基础上,利用FlowDict 模块对模型透气过程的气流流场、流线和压力分布进行分析,并计算其透气系数。

Fig.4 为两端气流压差为125 Pa 时,计算获得的不同结构模型的流速分布云图。由Fig.4a 可以看出,当模型两端压力一定时,最上层纤维的平均直径和孔隙率较大,当气流通过时其纤维对气流的阻力较小、流速较大、变化较小;随着纤维平均直径和孔隙减小,对气流的阻力增大,流速减小;最下层纤维平均直径和孔隙最小,纤维流速最小。由Fig.4(b~d)可知,由于各层的纤维直径和孔隙率不同,气流通过各层的速度也不尽相同,但相比Fig.4a 上述现象变化变得越明显。由于各层纤维的平均直径和孔隙率较之前模型相对最小,且各层间变化较小(Fig.4e),导致气流通过时流速急剧减小。可见,纤维直径从小到大,对应的流速变化是明显的;对于直径基本相同的结构,流速的变化基本相同。也就是说,纤维直径的梯度从大变小,和流速的梯度变化是相同的;直径梯度为0 的话,流速梯度几乎为0。

Fig.4 Visualization images of the velocity distribution of 3D structure modules

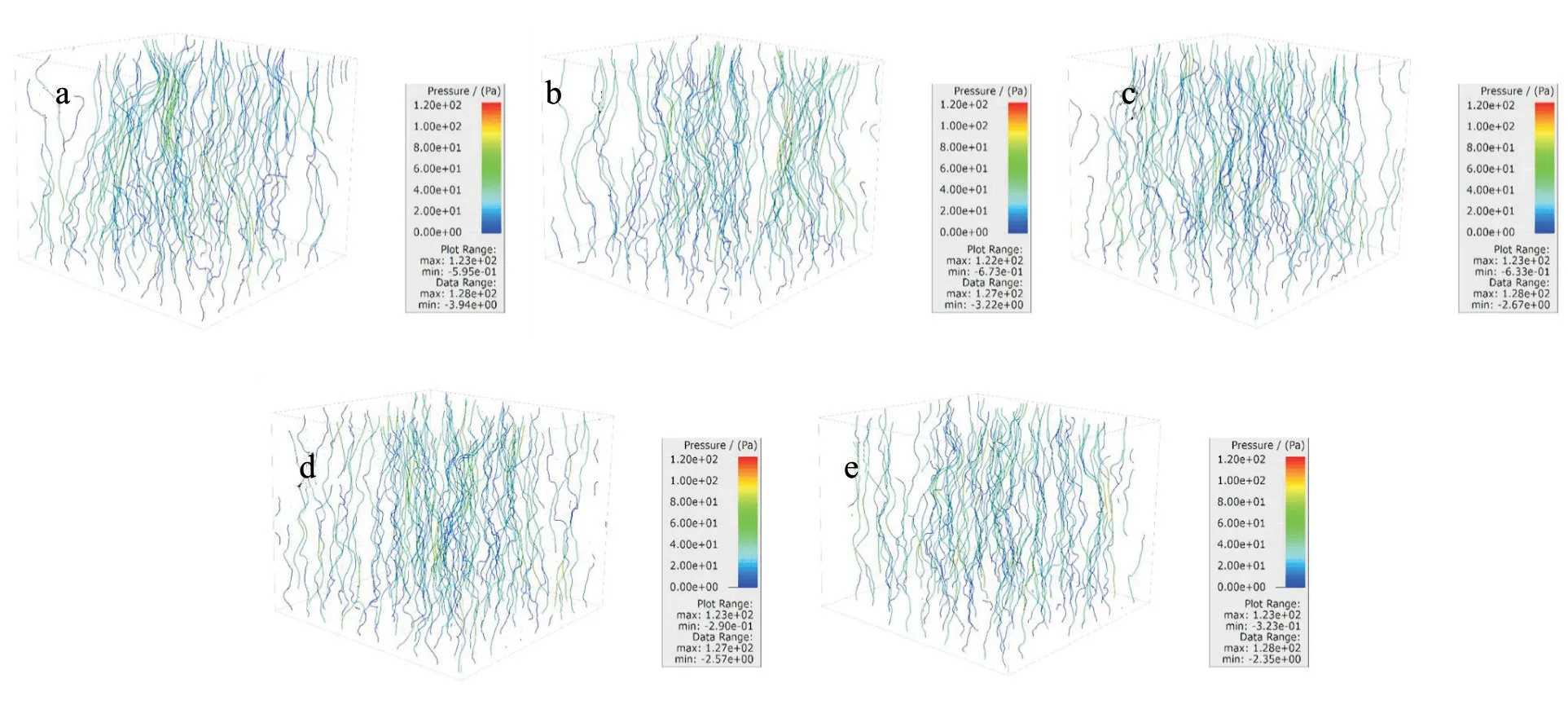

Fig.5 为两端气流压差为125 Pa 时,计算获得的不同结构模型的流线(右)分布云图。流线分布可以直观反映气流在纤维模型中的运动轨迹。从Fig.5 中可以明显地看出,整个模型的流线分布也和纤维直径一样呈现梯度分布。

Fig.5 Visualization images of the streamlines of 3D structure modules

Fig.6 为两端气流压差为125 Pa 时,计算获得的不同结构模型的流场压力分布云图。从图中可以看出,每个模型的压力分布大概可分为3 层,压降主要发生在最下层,即纤维平均直径和孔隙率最小处。随着总体梯度结构越不明显,对应各层的平均直径和孔隙率减小(变化速率不同),中层和上层对压降的作用变得增加。纤维直径变化大,梯度越明显,压降变化的梯度也越大。

Fig.6 Visualization images of the pressure distribution of 3D structure modules

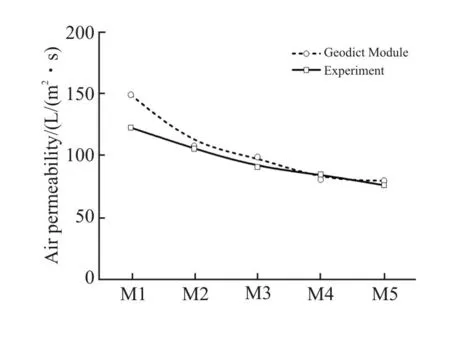

分别针对以上5 种模型利用Geodict 软件的FlowDict 模块计算其透气系数,结果分别为3544.07 mDarcy,2527.90 mDarcy,2320.68 mDarcy,1860.18 mDarcy 和1770.46 mDarcy,进而得到其透气率,分别为149.59 L/(m2·s),108.07 L/(m2·s),99.21 L/(m2·s),81.08 L/(m2·s)和80.07 L/(m2·s)。

2.3 数值模拟结果与实验结果对比

为进一步验证Geodict 软件数值模拟方法所获得的梯度结构双组份纺粘水刺超细纤维非织造布的透气性能的准确性,通过预测的透气系数计算得到的透气率和实际测试,得到超细纤维非织造布透气性能Geodict 模拟与实验结果对比曲线,如Fig.7所示。由Fig.7 可以看出,试样M1 到试样M5 的误差分别为21.62%,2.15%,8.89%,4.71%和4.76%,Geodict 模拟结果与实验结果基本吻合;随着梯度结构的增加,超细纤维非织造布的透气性能逐渐增大。其中,试样M1 出现了一个波动点,判断是纤维网蓬松所导致基于电镜照片的结构参数计算误差。由此可以看出,采用Geodict 软件分析方法通过FiberGeo 模块输入必要的结构参数直接建模,能够较为客观模拟得到梯度结构双组份纺粘水刺超细纤维非织造布的透气性能,但对于蓬松的纤网可以进一步探究引入“蓬松”因子修正计算方程或通过ImportModule 模块导入图片文件建模。

Fig.7 Comparison of air permeability for microfiber synthetic leather between test and GeoDict simulation results

3 结论

(1)基于中空桔瓣型双组份纺粘水刺超细纤维非织造技术,本文采用三步法工艺制备了一系列梯度结构双组份纺粘水刺超细纤维非织造布,采用SEM 表征其结构参数。

(2)采用Geodict 软件分析方法通过FiberGeo 模块输入必要的结构参数可以建立梯度结构双组份纺粘水刺超细纤维非织造布的3D 纤维分布模型。

(3)采用Geodict 软件分析方法通过FlowDict 模块对材料模型透气过程的气流流场、流线和压力分布进行分析,发现模型两端压力一定时,非织造材料断面纤维细度变化越大,流速、流线和压力的变化越显著,非织造材料的透气系数越大。