螺旋套管式换热器螺纹扰流及耦合传热数值模拟

王翠华,苏方正,李光瑜,张文权,荣铎,龚斌,吴剑华

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142)

能源紧缺问题是大家一直非常关注的问题,如何节约能源实现能源的高效利用,可以从经济学的角度出发[1],对换热设备进行优化设计,从而达到节约能源的目的。基于上述的情况,采用螺纹管作为内管应用在螺旋套管式换热器中可以实现螺纹和螺旋结构对流体复合扰动[2],达到强化传热的目的。

广大学者对螺旋管传热性能的研究较多。王娟[3]等通过构建螺旋管道内流体的数学模型,运用理论方法研究了流体的换热效果。戴旭东[4]等采用数值方法对不同截面等进行了相关研究。耿博[5]采用数值模拟的方法研究了螺纹螺旋管的传热效果,分析了结构几何参数对螺纹管传热性能的影响。

在实际应用过程中,套管式换热设备的传热既包括管程流体、壳程流体与换热管壁面的对流换热,又有换热管的导热[6]。本文基于螺旋套管式换热器采用螺纹内管和光滑内管时管程流体与壳程流体耦合传热与流动的理论模型,进行数值模拟计算,并对计算结果进行详细分析,对比速度场、温度场分布情况,进而揭示套管式换热器管程流体在耦合工况下的传热和流动特性[7]。

1 耦合传热计算模型

1.1 物理模型及计算方法

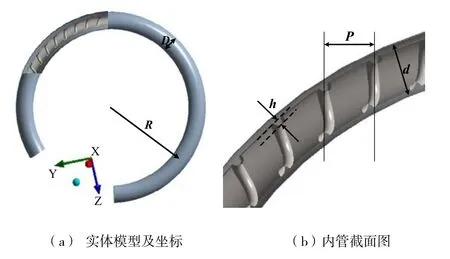

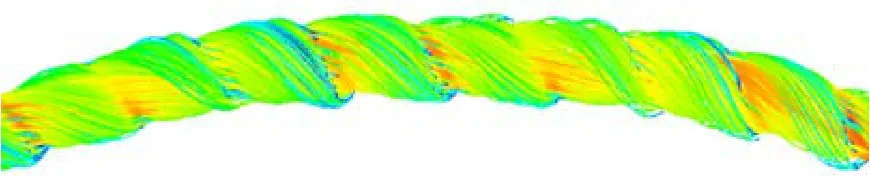

根据实际工程应用建立三维模型,如图1所示,内管采用螺纹结构,其中外管外径为D=30 mm,壁厚为1 mm;内管外径为d=20 mm,壁厚为2 mm,螺旋半径为R=300 mm,槽高为h=2.2 mm,槽距为P=20 mm,管长为l=1570.8 mm。

图1 螺旋套管式换热器模型

选择铜作为管道材料,管程介质为热水,初始温度为353 K,壳程为冷水,初始温度为300 K,且两者做逆流运动。外管壁面绝热,内管壁面为耦合条件。入口设置为速度入口,出口设置为压力出口,湍流模型选择标准k-ε模型,同时选择加强壁面函数,速度和压力的解耦采用SIMPLE算法,动量方程和能量方程采用二阶迎风格式离散化[8],模型计算的收敛条件为质量计算残差绝对值小于1×10-5。

1.2 网格无关性检验及模型验证

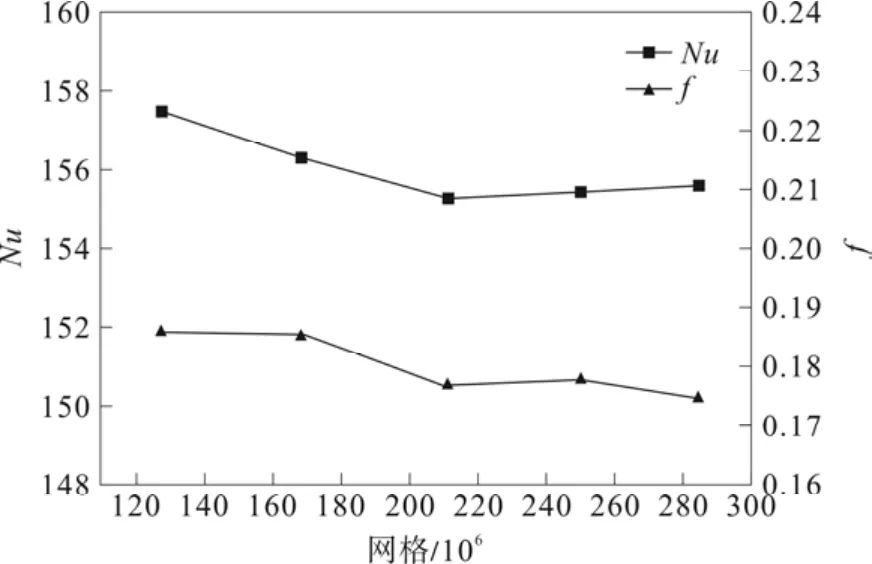

计算网格采用四面体网格,对近壁面处进行加密[9],网格无关性检验采用网格数从128 W到285 W(共5套网格),不同网格时计算得到的管程流体的Nu和f的计算结果如图2所示。综合计算精度和计算效率,选取网格数为210 W的网格进行模拟。

图2 网格无关性检验

为验证上述数值模型和计算方法的可靠性,采用该方法分别对文献[10]中的光滑螺旋管内流体流动和传热进行数值分析,并与Schmidt的拟合关联式进行对比,其对比结果分别如图3所示。

图3 Nu与f与Schmidt经验公式对比

由图3中可见,本文所模拟光滑螺旋管的Nu和f与Schmidt实验数值的平均误差分别为3.25%和2.08%,验证了本文数学模型和计算方法的可行性和准确性。

2 结果分析及讨论

2.1 套管式换热器换热情况和流动阻力对比

图4给出了2个螺旋套管式换热器模型管程的Nu随Re的变化曲线。从图4中可以看出,内管采用螺纹结构极大地促进了管内流体的换热。在研究范围内,内管采用螺纹管的Nu是内管采用光滑管程Nu的1.76~1.9倍。

图4 不同螺旋套管式换热器管程Nu对比

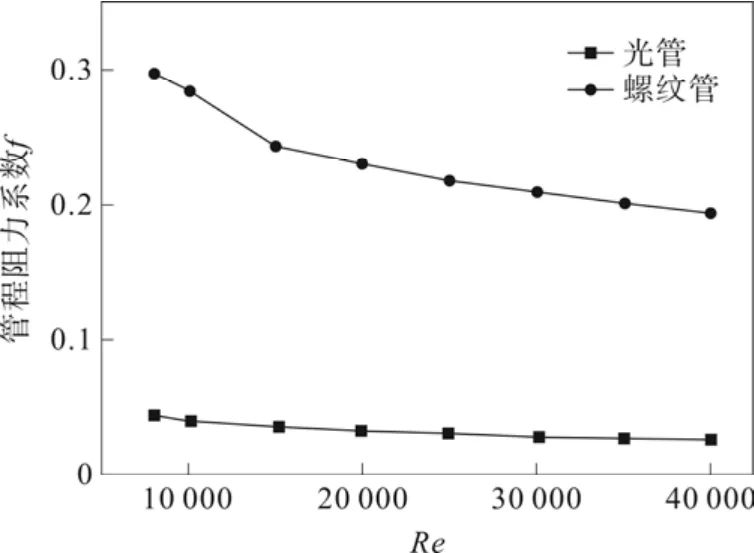

图5给出了不同模型管程的f随Re的变化曲线。从图5中可以看出,在研究范围内,内管采用螺纹管时f是采用光滑管的6.77~7.38倍。随着Re的增加,f的下降速度变缓。为进一步了解螺纹强化管程流体传热的特性,须分析管程流体速度场和温度场的细观信息。

图5 不同螺旋套管式换热器管程阻力系数f对比

2.2 管程流体速度场和温度场分析

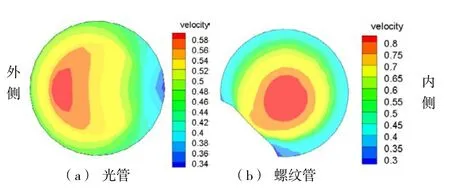

图6给出了内管分别采用光管和螺纹管时管程θ=180°横截面的速度分布云图。由图6可见,当内管采用螺纹管时,因为螺纹的存在改变了管程流体原有的速度分布,使得管内流体在螺纹处速度较低,横截面上最大轴向速度向外壁面偏移程度减小,截面的速度分布更为均匀。

图6 管程θ=180° 横截面速度分布图

图7给出了螺旋套管式换热器采用螺纹内管时管程流体速度迹线图。由图7可见,内管采用螺纹管时管程流体受到离心力、螺纹扰流和螺旋槽导流的复合作用,流体在做曲线前进运动的同时又以曲线管道中心线为轴做螺旋运动,即流体做以曲线为旋转中心轴的复合螺旋流动,流场结构复杂,近壁面处流体分离和波动的频率得到增强,减薄了边界层,提高了内壁面的传热效率。

图7 螺纹内管管程流体速度迹线图

螺旋套管式换热器采用光滑内管、螺纹内管时管程θ=180°截面的温度分布云图如图8所示。由图8可见,当采用螺纹内管时,截面上温度分布与光滑内管明显不同,不仅截面上最高温度低于光滑内管截面,而且最低温度主要分布于螺纹两侧,结合其流场可知,正是螺旋通道离心力、螺纹扰流及螺旋槽导流三者的共同作用,改变了管程流体的流动形态,使得流体的混合更加充分,极大地增强了换热效果,使其横截面上的温度分布更加均匀。

图8 管程θ=180°截面温度分布图

2.3 流体介质对管程流体的影响

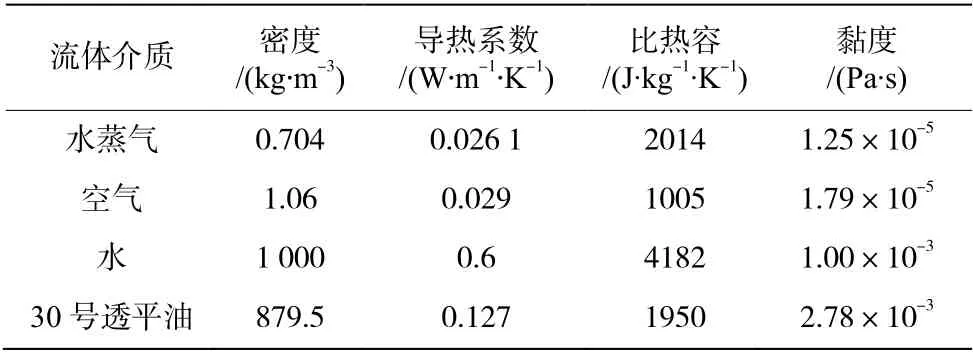

改变管程流体为水蒸气、空气和30号透平油,壳程流体依旧设置为水进行耦合换热模拟,研究螺纹强化管程流体传热的效果。流体介质的物性参数如表1所示。

表1 流体介质的物性参数

图9分别给出了不同介质管程Nu和Δp随Re的变化曲线。从图9(a)可见,流体介质的不同对管程Nu有很大的影响,在同一Re下,30号透平油的管程Nu最大,其他依次是水、水蒸气、空气,在同一Re下流体采用30号透平油和采用空气相比管程Nu提高了3.8~5.01倍,对比表1中不同流体介质的物性参数可知,传热效果与流体的黏度有很大关系,其黏度越大,强化传热效果越好,而黏度的增大也使得流体阻力增大更为明显。由图9(b)可知,在同一Re下,30号透平油的管程进出口Δp最大,流体采用30号透平油和采用空气相比管程进出口Δp提高33.6~33.67倍,随着管程Re的增加这个比值变化不大。

图9 不同管程流体介质传热性能对比

3 结 论

1)螺纹内管较光滑内管具有更加优越的传热性能。在研究范围内,内管采用螺纹管时管程Nu是内管采用光滑管的1.76~1.9倍,f是采用光滑管的6.77~7.38倍。

2)流体受离心力、螺纹扰流和螺旋槽导流的复合作用,内管为螺纹管的螺旋套管式换热器管程流体做以曲线为旋转中心轴的复合螺旋流动,流场结构复杂,边界层得到进一步减薄,强化了管程流体的传热。

3)在同一雷诺数下,管程流体分别为30号透平油、水、水蒸气、空气4种不同物质时,30号透平油的Nu最大,约为空气的3.8~5.01倍,然后依次是水、水蒸气、空气。