稀土异戊橡胶耐老化性能优化研究

赵卿波,赵洪福,康剑铭,迟乐,杨小田

(新疆天利石化控股集团有限公司,新疆 克拉玛依 833699)

稀土异戊橡胶产品质量缺陷中产品变色问题尤为凸出,因此提高异戊橡胶产品质量重要的一项攻关工作为消除产品变色老化质量缺陷。攻关技术路线主要通过研究橡胶老化机理,寻找影响产品老化速率加快的诱因,制定相应的解决对策[1]。

1 影响因素理论研究

1.1 聚合反应机理

R(PP)K-1π-PPNdCl2·R3Al+mC5H8→R1(C5H8)mNdCl2·R3Al,R1= R(PP)K。

通过对聚合物链节结构分析可知,聚合过程中的部分催化剂存在于链节结构中。

1.2 异戊橡胶橡胶产品老化机理

IR老化主要是氧化分解反应使分子链、交联键断裂,生成复杂的低分子含氧化合物。聚异戊二烯单元上的键能(离解能)低,是容易老化的主要原因[2-4]。

1.3 原因分析

异戊橡胶中含有大量的不饱和键,在高温、重金属存在的条件下大量的氢氧自由基形成速率将大幅度加快,因此可以明确判定在有金属残留及温度较高的条件下,橡胶的老化速率将快速提高。异戊橡胶是高分子化合物,橡胶制品在加工和使用过程中特别容易与空气中的氧发生反应,使分子断裂。由于异戊橡胶分子中甲基的空间位阻比较大,分子断裂后很难再发生逆反应使分子链加长,造成橡胶的相对分子质量降低,并且出现变色现象,逐渐失去使用性能。抗氧剂能大幅度减小在这些过程中橡胶相对分子质量的降低,因此,抗氧剂是橡胶工艺不可或缺的添加组分[5-7]。

2 不同抗氧剂耐老化试验测试

2.1 试验目的

研究异戊橡胶变色问题,优选合适抗氧体系;研究抗氧剂用量对异戊橡胶的性能影响;研究老化时间对异戊橡胶的性能影响。

2.2 实验原料

胶液:生产线聚合末釜(未加抗氧剂)胶液、胶液罐(已加抗氧剂)胶液。

抗氧剂:优配A、复配B∶C=1∶1。

溶剂:己烷。

洗涤液:乙醇。

2.3 样品制备

2.3.1 样品编号

未加抗氧剂胶液编号“1”,胶液量624.79 g;装置胶液罐(0.8%B∶C=1∶1抗氧剂)胶液编号“2”,胶液量798.55 g;配制(0.4%B∶C=1∶1抗氧剂)胶液编号“3”,胶液量519.81 g;配制(0.6%B∶C=1∶1抗氧剂)胶液编号“4”,胶液量547.90g;配制(0.4% A抗氧剂)胶液编号“5”,胶液量533.59g;配制(0.6% A抗氧剂)胶液编号“6”,胶液量536.08g;后处理成品(加入抗凝分散剂)胶编号“7”,质量600 g;后处理成品(无抗凝分散剂)胶编号“8”,质量621 g。

2.3.2 制备30%的A抗氧剂溶液

抗氧剂与己烷质量比为3∶7,在5样品中添加0.4%的A的抗氧剂,其质量为0.87 g;在6样品中添加0.6%的A的抗氧剂,其质量为1.30 g。

2.3.3 制备30%的(B∶C=1∶1)抗氧剂溶液

在3样品中添加0.4%的(B∶C=1∶1)的抗氧剂,其质量为0.84 g;在4样品中添加0.6%的(B∶C=1∶1)的抗氧剂,其质量为1.36 g。

2.4 实验设备

电子秤、6个烧杯(1 L)、6个搅拌棒、4个抗氧剂溶液瓶、4个注射器(5 mL)、锡箔纸、恒温烘箱、真空干燥箱、门尼黏度测试仪、开放式炼胶机、气动冲压机。

2.5 样品处理

1)分别用玻璃棒将样品3、样品4、样品5、样品6中的抗氧剂和物料充分搅拌使其混合均匀后,少量多次加入工业乙醇(95%),再次用搅拌棒反复搅拌洗涤,将橡胶聚合物萃取出来。

2)分别用玻璃棒将样品1和样品2混合搅拌均匀后,少量多次加入工业乙醇(95%),再次用搅拌棒反复搅拌洗涤,将橡胶聚合物萃取出来。

3)分别将样品1、样品2、样品3、样品4、样品5和样品6平铺放置在铁盘中,如图1所示,放入烘箱经过6 h(60 ℃)初步脱除残余溶剂(乙醇、己烷油)。

图1 6个橡胶样品

4)用剪刀分别将6个橡胶样品裁剪成指甲盖大小的块状颗粒,继续放入烘箱进一步加热3 h(80 ℃),脱除残余溶剂。

5)分别将样品在采用双辊干燥6次(辊距为1.69±0.17 mm,辊温23±5 ℃),制成同样厚度的样品橡胶片(如图2所示),待做橡胶的老化显色实验和热氧老化门尼黏度实验。

图2 同样厚度的样品橡胶片

2.6 老化显色实验

图2中8个样品橡胶片放置在150 ℃的烘箱中,观察样品橡胶片的颜色变化。

1 h后观察到的变化如图3所示。1号样品颜色泛黄,表面微微油亮并且开始发黏;2号样品呈现浅粉色;3号、4号、5号和6号样品都有不同程度的变黄(白色胶变为浅黄色);7号和8号样品颜色无明显变化。

图3 1 h后观察到的变化

2 h后观察到的变化如图4所示。1号样品表面油亮剔透并且发黏明显(停止下一步实验);2号样品呈现粉色明显;3号、4号、5号和6号样品都有不同程度的变黄;7号和8号样品颜色无明显变化。

图4 2 h后观察到的变化

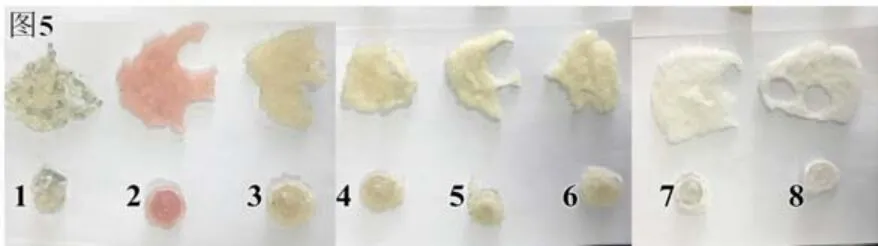

3 h后观察到的变化如图5所示。2号样品呈现粉红色,没有发黏现象;3号样品浅黄色调加深;4号、5号和6号样品呈现浅黄色;7和8号样品颜色微微泛黄。

图5 3 h后观察到的变化

4 h后观察到的变化如图6所示。

图6 4 h后观察到的变化

2号样品呈现粉红色明显(停止下一步实验);3号样品表面微微油亮并且开始发黏,颜色呈现黄色;4号、5号和6号样品呈现浅黄色;7和8号样品颜色微微泛黄。

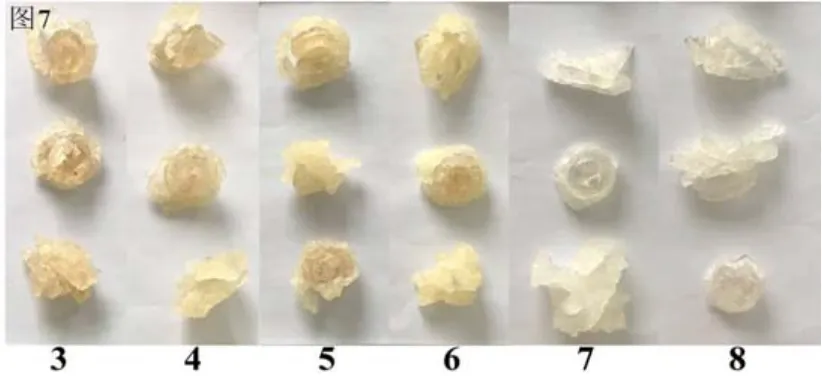

5 h后观察到的变化如图7所示。3号样品表面油亮剔透并且发黏明显,颜色呈现黄色;4号、5号和6号样品呈现黄色;7和8号样品颜色微微泛黄。

图7 5 h后观察到的变化

7 h后观察到的变化如图8所示。3号样品表面油亮剔透并且发黏明显,颜色呈现黄色;4号样品表面微微油亮并且开始发黏,颜色呈现黄色;5号和6号样品呈现黄色;7和8号样品表面微微油亮并且开始发黏,颜色加深呈现浅黄色。

图8 6 h后观察到的变化

8 h后观察到的变化如图9所示。3号、4号样品表面油亮剔透并且发黏明显,颜色呈现黄色(停止下一步实验);5号和6号样品颜色呈现黄色,表面未有发黏现象;7和8号样品表面油亮剔透并且发黏明显,呈现浅黄色(停止下一步实验)。

图9 8 h后观察到的变化

10 h后观察到的变化如图10所示。5号和6号样品颜色加深;5号样品表面油亮,发黏;6号样品表面微微油亮,但发黏现象不明显。

图10 10 h后观察到的变化

13 h后观察到的变化如图11所示。5号和6号样品颜色深黄色,表面油亮,发黏现象明显。其中5号样品比6号样品颜色深,并且发黏早。

图11 13 h后观察到的变化

2.7 热氧老化门尼黏度实验

分别将8个样品采用双辊干燥6次(辊距为1.69±0.17 mm,辊温23±5 ℃),制成同样厚度的样品橡胶片(图2),做热氧老化门尼黏度实验。橡胶热氧老化实验数据如表1所示。

2.8 橡胶热氧老化实验总结

通过热氧老化实验可以发现,8个样品在热氧老化过程中均有不同程度的变色和降解的现象,并且随着老化时间越长,色变和降解问题越突出,这是由于抗氧剂效能下降所致。其中2号样品变色现象特殊,呈粉色,其余样品颜色均有变黄的趋势。在通过门尼测试发现,热氧老化4 h后,样品门尼黏度发生了一定的变化。如表1所示,2号至8号样品中,2号、3号、4号、7号、8号样品门尼均有所下降,表明热氧老化过程会使橡胶发生一定程度的降解。但是5号6号样品门尼数据没有下降,性能突出。

通过实验报告表1中老化发黏时间可以侧面反映出橡胶的氧化诱导期,说明橡胶的抗氧化效果。根据实验数据可以看出,抗氧化效果由强到弱的顺序依次为:6号、5号、7号、8号、4号、3号、2号、1号。其中1号样品未加抗氧剂,所以在加热1 h后,严重发黏,出现明显的老化现象。5号和6号样品发黏现象最不明显,分别在加热10 h和13 h后出现发黏现象。综合比较两种抗氧剂,抗氧剂A的抗氧化性能比较优异。

表1 抗氧剂评价数据统计

综上所述,可以得到以下结论:

1)抗氧剂在橡胶工艺中发挥着重要的作用,与装置所用抗氧剂B∶C相比,抗氧剂A在变色和降解方面抗老化性能更为优异。

2)通过门尼降解率可以反映出抗氧剂用量对异戊橡胶的性能影响,3号门尼降解率>4号门尼降解率,5号门尼降解率>6号门尼降解率,说明同类抗氧剂,增加抗氧剂用量可以减缓橡胶降解。

3)随着热氧老化的时间增加,橡胶的变色和降解现象明显。

3 工业生产过程制定产品耐老化解决方案

3.1 抗氧剂类别的选择及配方优化

针对不同橡胶产品的应用,生产上应区别化对待,由于制品行业中对原胶耐老化的需求较高,因此生产时必须选择高效的环保型抗氧剂,同时增加注入量,确保橡胶产品满足需求[8-10]。

3.2 生产工艺参数的优化

针对抗氧剂在橡胶生产过程中的损耗问题,进行以下操作优化:

1)更改抗氧剂注入位置,抗氧剂注入点建议在聚合反应彻底终止失活后进行加注,减少催化剂于抗氧剂的催化消耗[11]。

2)降低水析凝聚釜温度,减少抗氧剂在水洗凝聚过程中的升华损耗。

3)降低后处理干燥过程中的模温及模压,减少抗氧剂在后处理成品干燥中的损耗。

4)加强水洗凝聚过程中水样分析,尤其是对铁、铜离子的含量分析,减少胶块中金属残留量;适当在水系统中补加除盐水进行系统置换。

5)降低流化床(热箱)温度从而降低胶块表面温度及压块成型后的内部温度,减少由于局部温度较高导致的老化速率加快;可选择储存在干燥通风的厂房,降低室内温度。

4 结束语

在稀土异戊橡胶生产过程中,由于催化剂注入量相对较高,橡胶制品中的稀土残存量较多,同时由于存在于链节上将会大幅度提高老化速率,因此在实际生产过程中必须通过提高橡胶终止反应效果,增加抗氧剂注入量或加注高效抗氧剂,减少抗氧剂系统损耗及降低压块成型的胶块表面及内部温度等几方面来减缓IR老化变色降解问题[12]。