用户关联的驱动桥试验场耐久性试验规范研究

邹喜红 凌 龙 陈 静 王 超 苟林林 蒋明聪 袁冬梅

重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆,400054

0 引言

在商用车领域中,发动机、驱动桥和驾驶室一起构成了商用车的核心三部件,其重要性不言而喻[1],因此需在新车上市前在试验场进行道路试验,作为考核和验证动力传动系统耐久性与可靠性的最终环节[2]。国际上先进的车企如奔驰、宝马、丰田、通用、福特等都建立了自己的汽车试验场和试验规范并开展了整车及其关键零部件的耐久性评价。而我国许多车企现有的试验场耐久性试验规范大多是参考国外的试验场规范,依赖过去的经验和习惯,以能满足最差的路况而建立的,难以真正代表我国的用户道路,以至于汽车零部件在试验场的失效模式与用户实际使用情况存在一定的差异。

近年来,为研究试验场与用户道路载荷之间的当量关系,已经形成了相对固定的工作流程[3]。文献[4-6]针对汽车承载件将车轮轴头加速度及悬架应变信号作为关联通道,分别比较了试验场与用户载荷循环的差异并构建了关联模型,从而制定出与用户关联的试验场规范。而引起传动系统零部件损伤的直接因素是力矩,与加速度等信号无必然联系,依据这类信号的关联只考虑到汽车承载件,而忽略了对动力传动系统零部件的耐久性考核。为此,文献[7-8]以两半轴输出端扭矩为研究对象,结合挡位及转速信号,依据市场调研结果,采集用户道路载荷谱,编制台架试验所需程序载荷谱,从而完成对动力传动系统的疲劳耐久性考核。文献[9]利用不同工况、不同挡位下两传动轴扭矩的伪损伤值来构造目标矩阵及优化函数,采用粒子群优化算法对动力传动系统的两试验场关联进行计算求解,最终得到关联两个试验场的汽车动力传动系统耐久性规范。

总结目前现有文献可知,大部分文献的研究热点集中在整车承载件试验场耐久性的用户关联,对传动系统的耐久性考核更多的是利用用户或试验场实测数据等效到台架试验上,且对于驱动桥而言,只考虑了传动轴载荷单一损伤,并没有进一步关联齿轮等旋转件。其次,用户与试验场关联模型多为超定方程组,利用最小二乘法进行求解时,由于解的分散性较高,常常会出现零解的情况,因此不利于试验规范的制定[10]。

综上,本文以采集某商用车用户和试验场载荷为基础,计算轴载荷与齿载荷伪损伤值,建立“用户-试验场”等损伤关联模型。结合带精英策略的非支配排序遗传算法(NSGA-Ⅱ)求解多目标优化模型并选取出最优解,从而实现载荷损伤和分布的等效,并制定出驱动桥试验场耐久性试验规范。

1 用户关联技术

通过对以用户关联技术为代表的道路载荷大数据进行采集和统计分析,可以建立与特定用户群体的驾驶习惯、路面特征等相关的且对应于一定设计里程的道路载荷分布模型。这一分布模型对于整车正向耐久性工程而言是战略性的顶层输入[11]。获得这一分布模型后,如何将其等效到强化路面上制定出试验场强化路面试验规范,从而惠及几代同类车型的开发,是接踵而来的一个重要问题。图1所示为试验场耐久性试验规范的试验流程。首先通过特定用户群体路面调查和试验场工况选取来采集实测载荷;其次以载荷统计结果为依据进行载荷合成及外推,从而获得全寿命周期内的用户载荷分布;然后根据Miner线性疲劳损伤原理,计算用户和试验场载荷的伪损伤值,以用户载荷损伤为目标损伤矩阵T、以试验场载荷损伤为系数损伤矩阵D,建立等损伤关联模型;最后,通过优化算法求解出各试验场工况最优循环次数β,并从载荷损伤及分布两个角度验证模型解的有效性,从而完成对关联用户的试验场耐久性试验规范的制定。

图1 用户关联的试验场耐久性试验流程

在试验场与用户等效转化的过程中,选取载荷损伤特征D作为用户载荷与试验场载荷一致性的评判指标。由于这一损伤特征(确切来说是伪损伤)的计算简单,适用于载荷的对比和等效关联,因此在整车及零部件耐久性工程中获得了广泛的应用[12],计算表达式如下:

SrN=C

(1)

(2)

式中,S为广义应力幅值;N为被试件在幅值S下的理论疲劳寿命;C为材料常数;r为疲劳强度指数,与材料特性有关,对于汽车零部件而言一般取值r=5;dk为给定k级应力幅值Sk时的损伤值;nk、Nk分别为给定k级应力幅值Sk时,随机载荷在该应力幅值作用下的频次和理论疲劳寿命。

由于在驱动桥传动系统中,除了承受路面激励产生的冲击外,还主要受到变速器输入扭矩的作用而产生疲劳破坏,因此,以驱动桥左右两半轴扭矩为测量对象,将两半轴扭矩数据按挡位划分为12个通道,从而构建出试验场载荷系数矩阵与用户载荷目标矩阵的等损伤关联模型,其表达式为

Dβ=T

(3)

β=(β1,β2,…,βj)TT=(T1,T2,…,Ti)T

式中,Dij为两半轴第i通道在试验场路况j单次循环下的系数损伤值;βj为试验场路况j的循环次数;Ti为用户使用条件下第i通道的目标损伤值。

2 道路载荷采集与处理

2.1 传感器的安装

由于本文研究的内容是驱动桥传动系统,对驱动桥半轴两端扭矩、转速及挡位感兴趣,因此在商用车后桥两车轮端安装六分力传感器,如图2所示。挡位信号可以利用CAN信号读取。安装GPS传感器以便了解车速及采集线路。除此之外,为区分出后续采集路况和工况,利用逻辑开关进行判别。

图2 六分力传感器布置示意图

2.2 用户道路载荷采集

调查发现,该商用车用户群体通过高速公路、城市道路、一般道路和恶劣道路的里程比例分别为40%、30%、20%、10%。其中,鉴于对国道、省道和县道难以准确区分的情况,将三种路况合并为同一类,记为一般道路。恶劣道路是指用户通过坑洼地段以及山路、碎石路等路况差路面的统称。由于市场调查和用户采集所得到的数据有限,无法做到无限逼近用户真实的使用情况[13-14],因此,本文利用多组驾驶员在典型用户路面下实测的载荷进行分割、外推和叠加来等效模拟用户200 000 km总体样本。表1所示为采集用户特征路面信息。

表1 路面特征参数

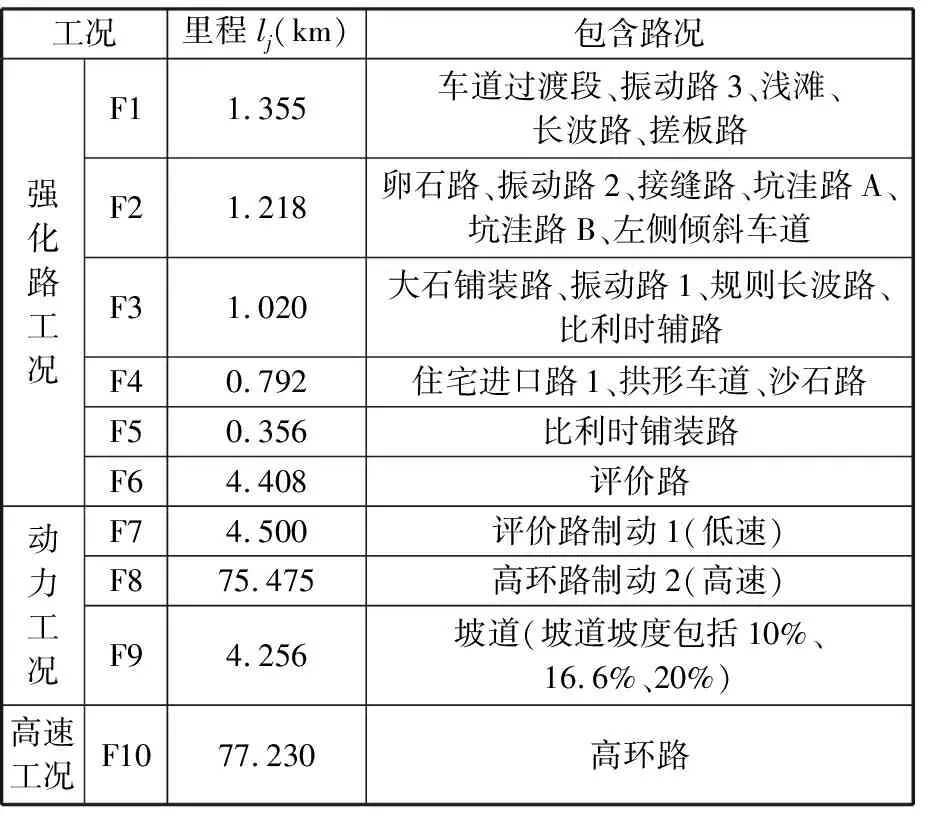

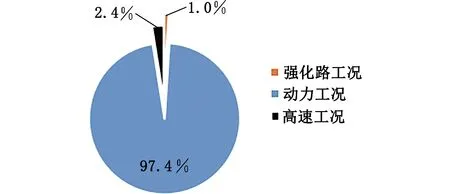

2.3 试验场道路载荷采集

按照现有的试车操作规范,依次在我国某大型试验场中的各个特征路况进行两半轴扭矩单次循环采集,如图3所示。该试验场主要工况包括强化路工况、动力工况及高速工况等,为了保证后续试验的连贯性,将由各种路面组成的路况作为试验规范工况之一,共划分为10个子工况,下文简称F1~F10(依次对应j=1,2,…,10)。采集时考虑到不同用户驾驶习惯的差异性,分别由3位驾驶员各采集3次。表2所示为试验场采集工况信息[12],其中lj为路况j的单次里程。

图3 试验场各路况分布图

表2 各路况特征信息

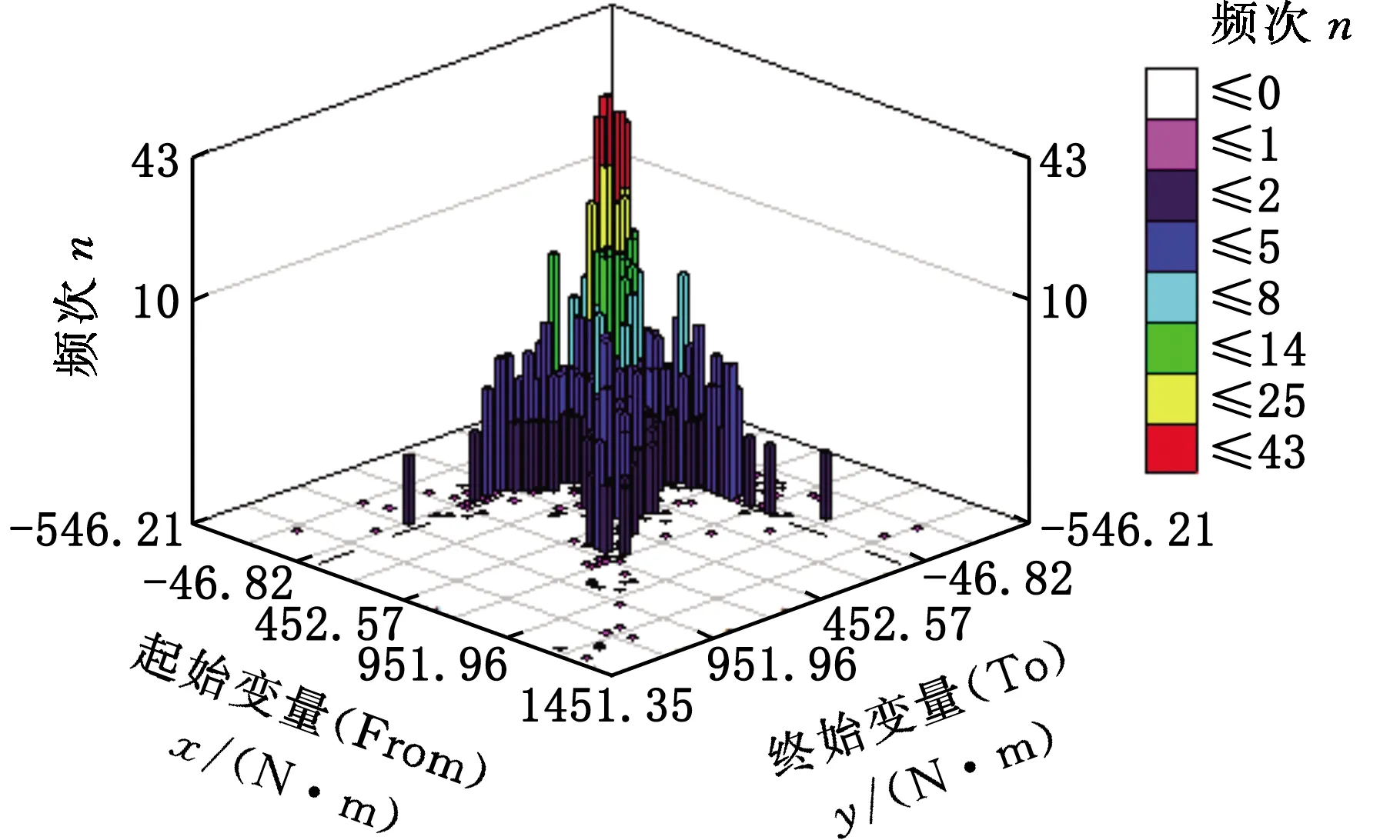

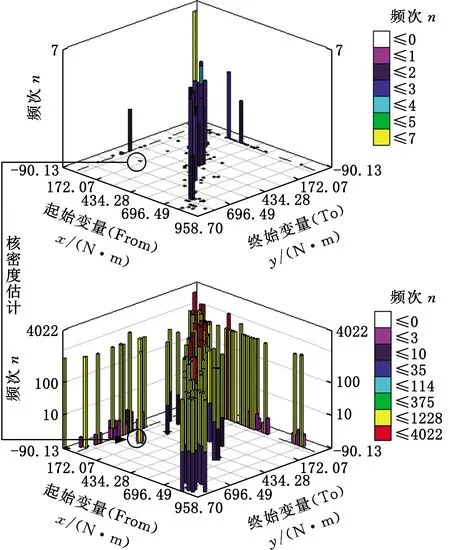

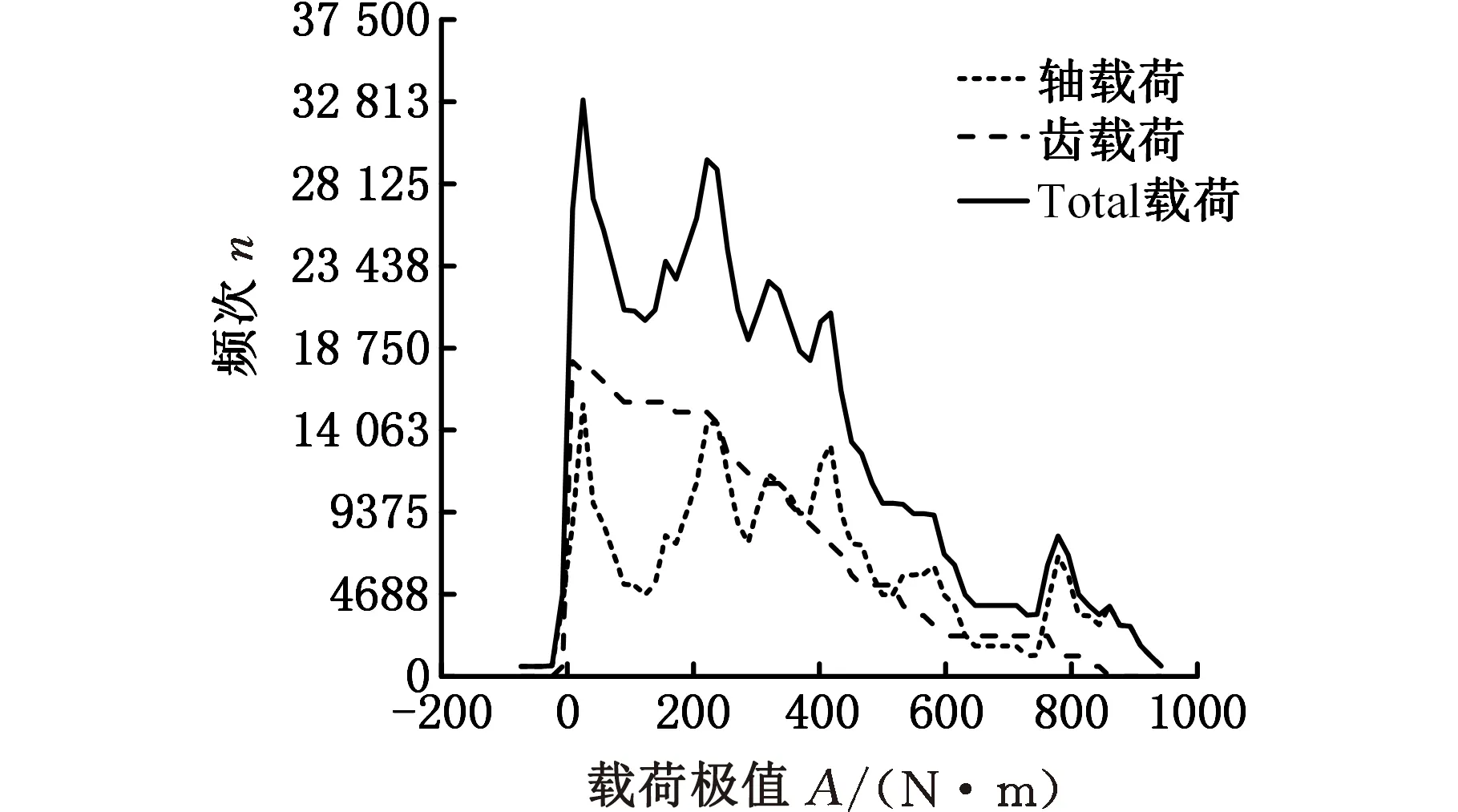

2.4 旋转雨流计数

为构建等损伤关联模型,首先需要进行载荷的统计计数,以求得载荷与频次之间的对应关系。由于驱动桥旋转件主要有半轴及齿轮等零部件,因此考虑利用旋转雨流计数方法得到驱动桥的轴载荷和齿载荷。轴载荷代表半轴扭矩雨流计数结果,是考核半轴台架试验的重要数据来源;根据半轴旋转一周、单齿啮合一次的规律,勾勒出单齿所受脉冲扭矩时间历程,再进行常规的雨流计数,结果记为齿载荷,如图4所示。由于考核部件为驱动桥总成,故最终将轴载荷和齿载荷进行叠加得到载荷与频次的结果记为Total,如图5所示。

图4 齿载荷构建示意图

3 用户载荷分布模型预测

3.1 非参数二维核密度估计

用户载荷分布模型的构建是车辆耐久性工程中比较稀缺的一个顶层输入,一旦模型的构建出现偏差,将会影响全部的下游工作。为此,需要对实际采集一定里程的载荷估计其概率密度分布函数,从而合理地预测全寿命周期内的用户载荷分布情况。

由于道路载荷的高度随机性及环境复杂性,通常难以用特定的概率密度函数对载荷分布进行拟合,而非参数估计方法并不需要假设载荷服从某一特定分布。本文基于核密度估计原理[15],结合From-To矩阵形成迟滞回环的计数特点,预测该迟滞回环在全寿命周期内可能出现的频次。

将前文旋转雨流计数结果Total载荷的From-To矩阵进行核密度估计,概率密度函数记为f(x,y),其中x、y分别为迟滞回环的起始变量(即图5中的坐标轴From)和终止变量(即图5中的坐标轴To);选取高斯核作为核密度估计中的核函数K:

(a)轴齿载

(4)

核函数K的初始核带宽参数h的表达式为

h=2.4σa-1/5

(5)

式中,σ为雨流矩阵载荷的标准差;a为雨流矩阵样本容量。

根据图5中载荷分布的稀疏程度,引入计算自适应因子从而获得求解自适应带宽的方法,对雨流矩阵进行自适应核密度估计,并计算自适应因子:

(6)

式中,(xl,yl)为第l个数据点;p(xl,yl)表示点(xl,yl)出现的概率,其值为点(xl,yl)处频次与累积频次之比。

确定自适应带宽及核密度函数K(x,y)后,便可获得雨流矩阵核密度估计的概率密度函数数学模型,其表达式为

(7)

3.2 旋转雨流矩阵的随机模拟外推

用户载荷的核密度估计为连续函数,但为了预测各挡位下的随机载荷,需将载荷的概率密度按载荷分级离散到载荷外推极值范围内的区域,并形成一个离散概率分布。运用蒙特卡罗方法随机放置载荷迟滞循环,从而获取全寿命周期内的用户载荷分布模型[16]。

用户道路载荷采集信息如表2所示,根据各工况所占比例可求出高速、城市、一般及恶劣道路四种工况达到目标里程的外推系数分别为K1=1427、K2=1302、K3=610、K4=580。

基于上述理论依据,以恶劣道路工况下左半轴1挡的载荷分布为例,计算可得σ=3.0,a= 175,初始带宽参数h=1.1,在LMS Tecware中设置外推系数K4,图6所示为最终预测用户载荷分布模型,图7所示为三种载荷极值A作用下的频次。

图6 用户Total载荷From-To矩阵核密度估计

图7 全寿命周期内用户载荷分布曲线

4 试验场试验规范制定

4.1 约束条件设置

求解试验场路况循环次数时,为实现采集过程中各路况的连贯性,需要设置约束条件,从而保证解集的合理性。

4.1.1极值范围

为保证试验在试验场各路况下均能开展,设定各工况循环次数下限大于零,循环次数上限为试验场总里程除以每个路况的单次循环里程,可表示为

(8)

式中,L为试验场总里程,取L=50 000 km;lj为路况j的单次里程,单位为km,其数值大小见表2。

4.1.2等式约束

强化路工况包含强化环道路F1~F5和评价路F6,其中强化环道路各路况相互连接,评价路相对独立,因此,根据试验场道路车辆测试路径及各环道的权重可确定5个环道循环次数之间的相互比例(即各个环道试验循环次数之间的比值)为1∶2∶1∶1∶1,矩阵方程如下:

(9)

4.1.3不等式约束

为防止试验场道路耐久性试验的总试验里程过长,根据经验将试验总里程控制在50 000 km内,强化路工况里程控制在6000~8000 km范围内,从而达到加速试验的目的,即

(10)

4.2 基于最小二乘法的求解

根据图7获得的Total载荷与频次关系,基于用户关联技术,得到的方程组如式(3)所示。由于系数损伤矩阵D中i>j,D为列满秩,因此方程组没有精确解,此时称为超定方程组[17]。为获得适合的循环次数β,通常构建多元线性回归模型进行求解,将式(3)所示的矩阵方程改写成多项式形式:

Ti=Dijβ1+Dijβ2+…+Dijβj

(11)

其中,第i(i=1,2,…,12)通道下的用户载荷目标损伤值Ti见图8;第i通道下,路况j(j=1,2,…,10)的试验场载荷系数损伤值Dij见图9。

图8 用户载荷目标损伤

图9 试验场载荷系数损伤

(12)

由最小二乘原理可知:

(13)

对Q求其一阶偏导并令各项为零,可得

(14)

进一步转化式(3)所示的矩阵方程可得

DTDβ=DTT

(15)

则方程组解为

β=(DTD)-1DTT

(16)

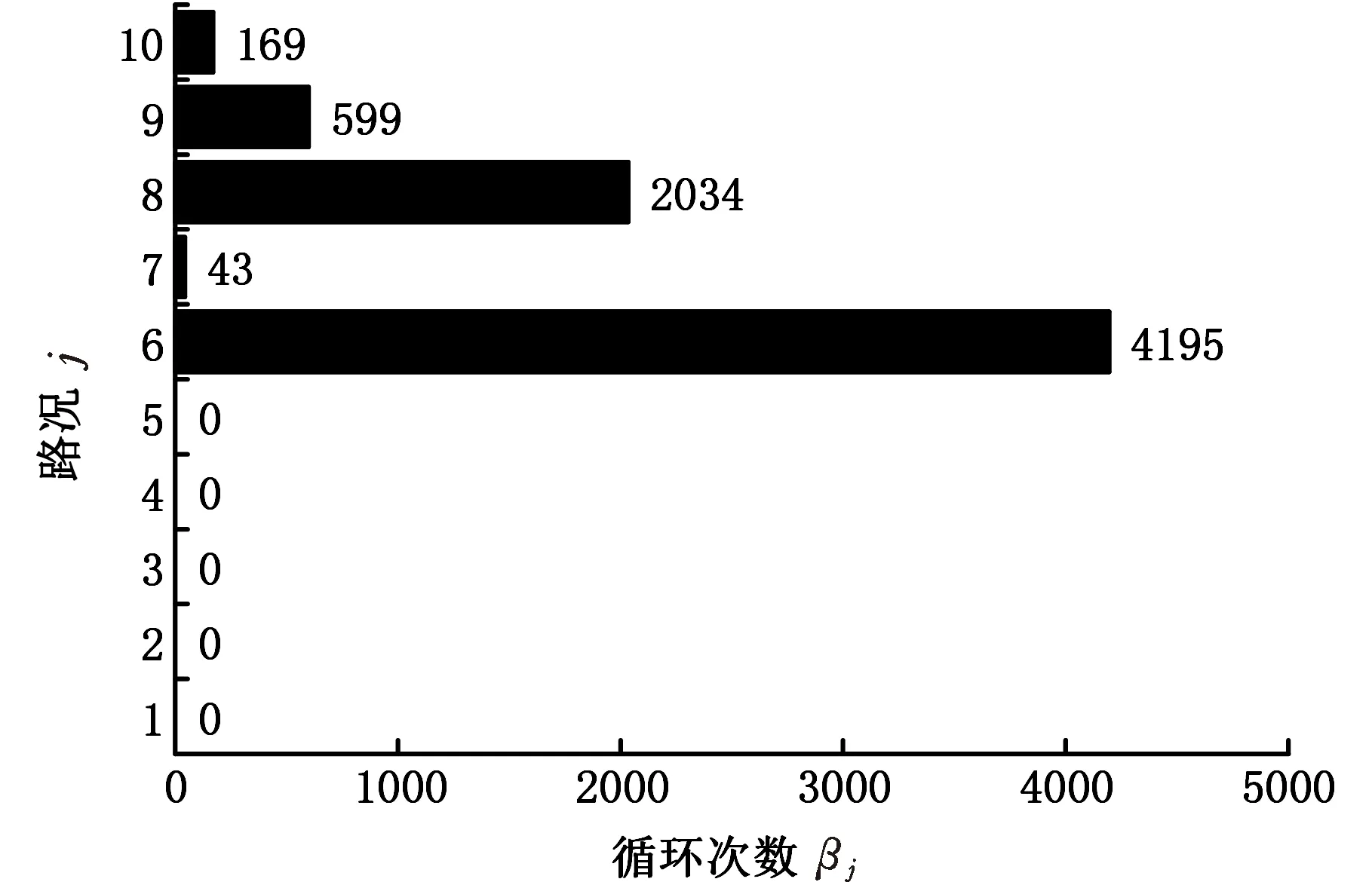

通过上述求解,在MATLAB中编程,设置极值、等式、不等式约束条件,获取各路况最小二乘解(即循环次数),如图10所示。由于约束条件的存在,使得该解集中强化路部分工况出现零次循环的情况,考虑到试验的完整性及解的集中性,该解集并不理想,需要进一步进行优化。

图10 各工况循环次数

4.3 基于NSGA-Ⅱ算法的求解

4.3.1多目标优化模型构建

基于最小二乘法原理求其局部最优解时,由于解的分散性高,易出现零解的情况,不利于试验规范的制定,因此,为便于驱动桥试验场规范的求解,本文提出将等损伤关联方程转化为多目标优化问题的求解,其数学表达式如下:

fi(x:D,T)=

|(Di1,Di2,…,Di10)·(x1,x2,…,x10)T-(T1,T2,…,Ti)T|

(17)

s.t.blj≤xj≤buj

Aeq·x=beq

Ajxj≤bj

式中:i=1,2,…,12;xj为利用多目标优化算法下求解出的路况j的循环次数,j=1,2,…,10;fi(x)表示第i通道下的目标函数;bu、bl分别为上下限矩阵,分别表示极值约束中各路况的最高循环次数和最低循环次数;Aeq、beq分别为等式约束中试验场各工况的权重系数矩阵和零矩阵;A为试验场各路况单次循环里程矩阵;b为试验场总里程和强化路总里程限定矩阵。

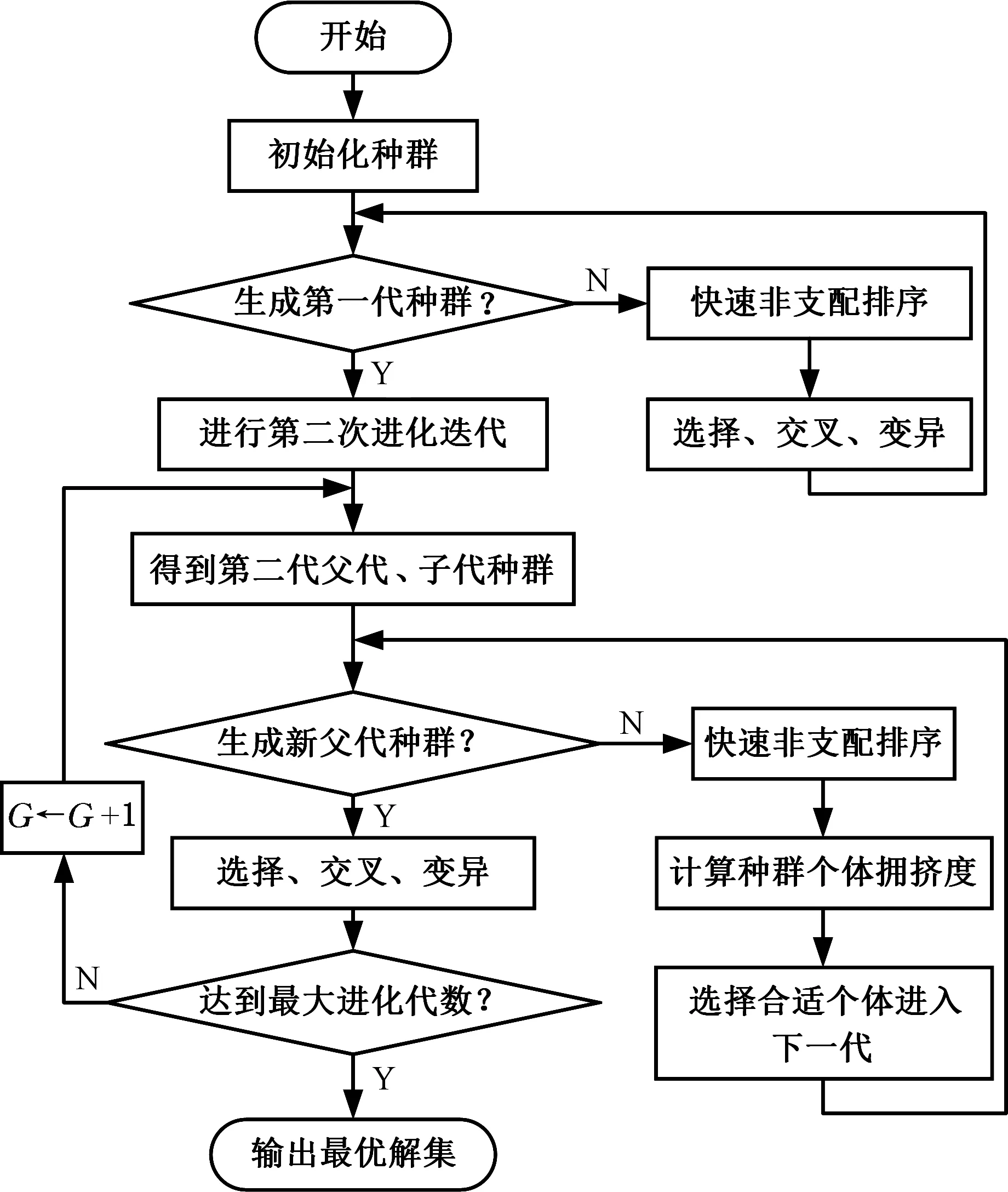

带精英策略的非支配排序遗传算法(NSGA-Ⅱ)能够通过一次运算找到使各目标函数达到比较理想的Pareto最优解xj(也称为非劣解[18]),具有运行速度快、解集收敛性好的优点。NSGA-Ⅱ算法的原理如图11所示,其中G为种群迭代次数。

图11 NSGA-Ⅱ原理图

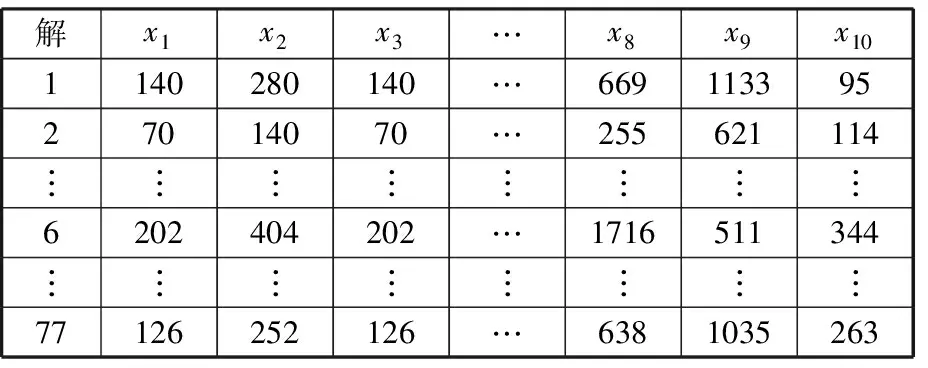

将目标函数及各约束条件建立完成后,在MATLAB中编程,设置变量为10、最优前端个体系数为0.3,种群规模的大小决定着收敛速度的快慢,一般在50~200之间,本文根据多次运算结果最终选取种群规模为200。迭代上限设为500,基于NSGA-Ⅱ算法,迭代134次后,得到收敛的77组Pareto最优解集,每组非劣解集中有10个解,表示试验场各工况下的循环次数,如表3所示。

表3 非劣解集

由解的分布可知,环道F1~F5对应循环次数x1~x5的权重关系满足设置的约束条件。此外,解集被限制在[bl,bu]范围内,将各工况循环次数与各路况单程里程相乘并累加得出的总试验里程均小于50 000 km,强化路工况里程在6000~8000 km以内。综上可得,解的情况满足设计要求。

4.3.2最优解的选取

分别将77组非劣解xmj(m=1,2,…,77)替换βj,可得到12个通道的关联损伤值Tmi,将12个通道的关联损伤值Tmi与目标损伤值Ti之间的伪损伤比记为相对损伤:

(18)

式中,Pmi为第i通道下,第m组非劣解的相对损伤;Tmi为第i个通道下,第m组非劣解的关联损伤。

Pmi值越接近1,表明等效效果越好,最终得到的77组相对损伤如表4所示。

表4 相对损伤

由表4可知,相对损伤大部分都成正相关,即各个通道的相对损伤值之间相互影响,一个值的增大或减小都会引起全局的变化,求解时不能同时保证全部的解都靠近1,因此选取相对损伤平均值接近1,标准差最小,即将波动最小的一组非劣解作为最优解[19]。通过多次运算,选取平均值μ=1、标准差σ=0.31的第6组作为目标解集。

4.4 试验工况组合

考虑到试验场耐久性试验规范行驶路径规划的合理性,需要在基于NSGA-Ⅱ算得的试验场各工况下循环次数的基础上,根据工程经验适当进行优化。由第6组解的特性可知,取各工况循环次数为100的整数倍,从而方便试验场耐久性试验的进行。所制定的驱动桥试验场耐久性试验规范如表5所示。

表5 试验场耐久性试验规范

4.4.1相对损伤验证

一般认为关联损伤通道满足相对损伤P在0.5~2 范围内即视为可靠,因此将基于NSGA-Ⅱ优化后的试验规范代入式(18)中,得到各通道下的相对损伤值,并计算其平均值和标准差,结果如图12所示,可以看出,相对损伤值分布在1附近,其范围稳定在0.6~1.5之间,均值为0.96,标准差为0.28。但由于用户与试验场工况的差异性以及目标函数的复杂性,相对损伤值完全等于1是较难实现的。

图12 各通道相对损伤分布

4.4.2载荷分布验证

根据新的试验场耐久性试验规范,可以得到试验场等效于用户路面200 000 km的载荷幅值-累积频次曲线,通过与用户载荷幅值-累积频次曲线进行对比,可以分析出在该试验规范下载荷的分布情况是否合理。以两半轴1挡载荷分布为例,对比结果如图13所示,可以看出,用户与试验场的载荷分布趋势较为一致。结合图12可知,相对损伤值大于1时说明试验场路面载荷损伤大于用户路面载荷损伤,反之,相对损伤值小于1时则说明试验场路面载荷损伤小于用户路面载荷损伤。由图13还可知,用户载荷累积频次多于试验场载荷累积频次,依据式(2)所示的损伤计算原理,累积频次越多,损伤值越大,即用户路面载荷损伤略大于试验场路面载荷损伤,相对损伤小于1。结合图13中用户1挡载荷累积频次略多于试验场1挡载荷累积频次,则对应图12中1挡关联通道1和7的相对损伤小于1,说明关联计算结果较理想。

(a)左半轴1挡

综上所述,新的驱动桥试验场耐久性试验规范在相对损伤及载荷分布两方面均能较好地复现用户实际使用情况的效果,满足驱动桥试验场耐久性试验的要求。

5 强化系数计算

试验场路面强化系数Ks是指在相同的失效模式下,驱动桥在用户路面上行驶的里程与试验场试验里程之间的比值,即

(19)

式中,Le为用户路面行驶里程,km;Lp为试验场试验里程,km。

计算可得到强化系数Ks=4.34,即当用户路面行驶200 000 km时,在试验场仅完成46 133.3 km就能达到考核驱动桥耐久性的要求。

6 当量关系计算

试验场路况种类多达几十种,每种路况下零部件的载荷损伤各有不同。为比较各工况对驱动桥零部件的损伤大小,需计算单位里程下各工况的载荷损伤与总损伤之间的当量关系,从而为台架试验加载及有限元分析的载荷输入提供参考。

强化路工况包含的路面种类较为恶劣,如比利时铺装路、卵石路、坑洼路等;动力工况对动力系统要求较高,包含加速、制动、爬坡等工况;高速工况主要考核驱动桥部件保持高速运转的能力。根据表5规定的试验工况,比较单位里程下各工况载荷损伤与总损伤之间的当量关系。如图14所示,动力工况对驱动桥零部件的损伤最大,高速工况次之,强化路工况最小。研究结果表明:路面恶劣程度(即路面激励对驱动桥旋转件的疲劳损伤影响)不大,使驱动桥动力传动系统产生疲劳破坏最根本的原因在于变速器输入载荷幅值的作用频次对疲劳耐久性能的影响,而与加速度、应变等信号无直接关系,从侧面反映出将不同挡位下的扭矩损伤作为用户-试验场关联特征的正确性。

图14 单位里程下各工况损伤占总损伤百分比

7 结论

(1)基于旋转雨流计数和核密度估计方法,预测了驱动桥轴载荷和齿载荷分布模型,为更全面地反映驱动桥的各零部件受载特性以及建立“用户-试验场”等损伤关联方程奠定了基础。

(2)遗传算法得到的解避免了最小二乘法出现零解的情况,其分散性较低,各通道相对损伤比值稳定在0.6~1.5范围内,与用户损伤吻合。且由各种特征路面组成的试验规范试验里程为46 133.3 km时相当于用户行驶200 000 km,极大地缩短了试验时间并降低了成本。

(3)驱动桥传动系统产生损伤的主要因素来源于变速器输入扭矩作用下的弯曲疲劳破坏,路面种类对驱动桥传动系统疲劳耐久性能的影响较小。所制定的试验场耐久性试验规范符合我国用户实际行驶情况,本文的思路和方法为驱动桥传动系统乃至整车试验场可靠性和耐久性试验规范的制定提供了参考和依据。