具备温度感知的船用智能水润滑尾轴承设计及性能验证

薛恩驰 郭智威 袁成清

1.武汉理工大学交通物流工程学院,武汉,4300632.国家水运安全工程技术研究中心可靠性工程研究所,武汉,430063

0 引言

随着全球价值链的产生,各国资源与生产链正在世界范围内优化配置,“一国制造”逐渐被“世界制造”取代,货物贸易的庞大海洋运输需求日益提高[1]。然而,中国近海海域受季风影响,海洋环境呈现鲜明的季节特征,冬春两季海表温度不稳定性增强,极易发生如赤潮、海洋热浪等生态灾难[2]。此外,全球变暖使得北极冰层逐渐融化,北极航道通航条件日趋成熟,大大促进了极地船舶的需求与发展[3]。复杂多变的海洋环境与日益增长的极端环境工作需求对船舶的可靠性要求日益提高。

水润滑尾轴承是船舶推进系统的重要组成部分,其故障往往导致整个推进系统的崩溃。虽然水润滑轴承的寿命一般可达十年以上,但每年依然有许多船舶事故是因其失效引起的[4]。由于水的黏度远小于汽轮机油的黏度,轴承内形成的水润滑膜厚度较小,承载能力较差。此外,极端的海洋环境与苛刻的工况是造成事故的重要原因,例如,极地环境的低温与冰载荷[5]、生物附着[6]、泥沙颗粒侵入[4]、水润滑轴承承受的交变应力与振动[7]等。这些因素会极大地影响水润滑轴承的水膜形成,造成边界润滑甚至干摩擦,从而导致材料表面附着力增大,进一步恶化材料间润滑,最终影响水润滑轴承的摩擦因数,缩短轴承有效工作寿命,甚至造成轴承的碳化与失效[8-9]。

苛刻工况下水润滑轴承表面可靠性问题也难以解决,提高水润滑轴承散热与润滑性能是目前的主要方法。如设置表面纹理和纵向凹槽以促进水膜形成[8],混入添加剂(如微胶囊[10]、聚乙烯蜡[11])以提高材料润滑性能等。水润滑轴承寿命评估是另一种有效方法。如通过轴承磨损数据拟合其有效寿命[12],建立轴承疲劳寿命与载荷的关系等[13]。虽然这些方法可以进一步提高水润滑轴承性能,但针对不同的海洋极端环境,仍然缺少足够的轴承试验和实船数据验证[14]。

为了解决苛刻工况下轴承可靠性问题,在其运行时实时监测是一个有效的解决方法。但是目前的监测手段往往需要较大的外置传感器,监测往往需要停机。目前对于传统轴承,可将不同传感组件集成至轴承内部从而对其进行实时监测与性能评价,这种轴承被称为智能轴承。目前传统智能轴承已经逐渐成熟,部分产品已投入使用,如SKF公司的智能轴承、舍弗勒集团的FAG-Variosense轴承等[15]。但是,由于水润滑轴承的工作环境完全被水覆盖,传统的外挂式传感器无法在水下正常工作,所以关于智能水润滑轴承的相关研究较少。

本文在船用智能水润滑尾轴承设计的基础上,使用摩擦磨损试验机模拟水润滑轴承实际工作环境,在试验工况下对智能水润滑轴承试样进行实时温度监测,以综合分析温升速度、温升量等数据反映轴承表面性能与提高其可靠性的能力。

1 智能水润滑轴承设计概述

由于水润滑轴承的工作环境被水覆盖,将传感器嵌入轴承内部几乎是唯一可行的办法。但是,水润滑轴承对可靠性要求极高,如何在不降低水润滑轴承摩擦性能与可靠性的前提下嵌入温度传感器是一个挑战。先在轴承表面或侧面开孔,将各类传感器嵌入后填补孔洞是一个选择。但是,使用实体填充物易在填充物与孔洞交接处形成裂纹,水流进裂纹后形成的液压将会进一步扩大裂纹并最终导致失效[16]。使用增材制造是另一种更为可靠的填补方法,但是该工艺容易导致残余应力、应力集中和分层等问题,暂时仍然无法制造高可靠性材料[17]。所以,在水润滑轴承成形过程中直接将传感器嵌入是目前唯一可行的方法,并已经在部分研究中使用[18]。如图1所示,水润滑轴承一般采用浇铸或热压的方式成形,因此在成形过程中,将温度传感器嵌入水润滑轴承材料中,可实现在不影响材料机械与摩擦性能前提下的传感器嵌入。

图1 温度监测装置的嵌入

为了保证水润滑轴承的可靠性,选择合适的传感器布置点是智能水润滑轴承设计的关键步骤。过大或过多的传感器会增加生产工艺的复杂度,加大制造误差,降低轴承质量。由于传感器监测范围有限,因此最易发生磨损的位置会成为最佳监测点。由于轴系尾端螺旋桨的悬臂作用,尾端往往承受较大的载荷,也更容易磨损,如图2所示,因此它成为了最优的监测点。

图2 动力轴弯曲变形

除了传感器的布置位置外,传感器的供电与信号传输也至关重要。水润滑轴承的最佳监测点不仅被水环境覆盖,还会因转轴与轴承的不同心情况受到持续的冲击,因此使用外接电源或传感器几乎是无法实现的,将监测设备嵌入水润滑轴承内部几乎是唯一的选择。目前,已有很多相关研究制造了微型乃至纳米级发电机以将压力[19]、摩擦力[20]或热能[21]转换成电能,从而为微型低功耗芯片供电。基于此,将此类换能装置、无线天线和温度监测装置结合,设计微型自供电监测装置,并将其嵌入水润滑轴承内部,是一种设计智能水润滑轴承的有效方案,如图3所示。

图3 智能水润滑轴承示意图

2 试验设置

由于水润滑轴承的失效主要由船舶启停时润滑状况恶劣导致的高温引起,因此为验证上述智能水润滑轴承的可行性,本文在实船测试前采用水润滑轴承试块模拟船舶尾轴的水润滑轴承与铜合金衬套的摩擦磨损情况,并在不同润滑条件下对其内部温度进行持续监测,初步建立轴承运行状况与温度的关系。

2.1 试样的制备

本次试验选用超高分子量聚乙烯(UHMWPE)作为智能水润滑轴承试样的原材料。与其他橡胶或聚合物相比,UHMWPE拥有出色的自润滑性能、优异的耐磨性和抗疲劳性,以及较低的吸水率,在众多水润滑轴承相关研究中被选作原材料。

本次试验选用170万平均相对分子质量的UHMWPE来制作水润滑轴承试样。首先使用注射机在220℃下将UHMWPE颗粒加工成圆环试样,其内径为18 mm,外径为30 mm,厚度为10 mm;随后使用车床在距离圆环表面4 mm处开设4 mm深直径为2 mm的圆孔;然后将K型热电偶放入圆孔中,并使用圆柱型橡胶密封圆孔并固定热电偶,如图4所示。

图4 智能水润滑轴承试样

2.2 摩擦试验

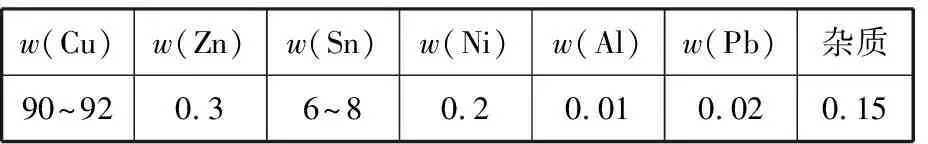

由于尾轴套主要由铜合金材料制成,故试验使用QSn7-0.2锡青铜盘与智能水润滑轴承试验对摩,铜盘内径为16 mm,外径为32 mm,厚度为10 mm。合金的主要成分如表1所示。摩擦副的实际接触面积为452.39 mm2。在进行实际摩擦试验之前将试验试样与铜盘表面抛光至0.4 μm。

表1 QSn7-0.2 锡青铜盘主要成分(质量分数)

为模拟实际工作条件下水润滑轴承温度的变化,使用CBZ-1摩擦磨损试验机对智能水润滑轴承试样进行面接触摩擦学测试。本试验机模拟了船舶水润滑轴承的实际工作情况,以此来保证水润滑条件,如图5所示。试验前,用定位销将试样固定在试验机底座上。试验中,将铜盘与试样表面接触并滑动,其等效旋转半径为12 mm。LabVIEW系统自动记录试验转速、摩擦副压力和扭矩数据,采样频率为1 Hz。摩擦因数可通过下式计算:

图5 摩擦磨损试验机

μ=T/(rF)

(1)

式中,T为扭矩,N·m;r为等效旋转半径,m;F为载荷,N。

此外,在摩擦试验中,使用便携式测温仪表记录由热电偶采集的试样内部温度信号,测量分辨力为0.01 ℃,精度为±0.1 ℃,采样频率为1 Hz。

为了探寻不同工况下试样的温度变化趋势,分别在干摩擦、水润滑情况下进行摩擦磨损试验,转速分别为150 r/min(11.304 m/min)和250 r/min(18.840 m/min)。法向固定载荷分别为0.5 MPa(225 N)和0.7MPa(315 N)。当温度变化趋势基本稳定后停止试验,水润滑条件下,每个试样的摩擦试验持续2 h,使用28±1 ℃的蒸馏水作为润滑介质。干摩擦条件下,每个试样的摩擦试验持续1 h或至试样失效,试验时空气温度为29±1 ℃。

3 试验结果

3.1 水润滑试验结果

图6展示了水润滑条件下4种不同工况下摩擦因数与温度的变化情况。图中蓝色实线表示距试样表面4 mm处的温度变化情况,红色虚线表示试样表面的摩擦因数变化情况,淡红色阴影表示摩擦因数的误差线。温度区间为26~34 ℃,由于水膜的形成,摩擦因数区间仅为0.06~0.18。温度与摩擦因数在2 h中共采集7200组数据。

从图6中可以看出,摩擦试验首先经过了约15 min的磨合期,磨合期内摩擦因数波动剧烈,但总体呈减小趋势。磨合期后摩擦因数趋于稳定,在各种工况下皆稳定在0.8~0.9区间中。

(a)转速n=150 r/min, 载荷p=0.5 MPa

温度的上升总体呈对数函数趋势。在试验初期温度上升剧烈,前5 min内温升值分别为0.6 ℃,0.86 ℃,0.93 ℃和1.58 ℃。可以看出,转速与载荷皆会影响温升速度,大载荷与高速度会导致更快的升温速度。随着试验的进行,试样表面的高温逐步向内部传递,温度上升速度明显减慢,试样的发热与散热几乎平衡,在试验的最后30 min内,温升值分别为0.23 ℃,0.2 ℃,0.23 ℃,0.2 ℃。在不同工况下,试验末期的温度上升速度几乎相同,因此不同工况下试验中的最终温升分别为1.61 ℃,2.42 ℃,5.49 ℃和5.85 ℃。虽然高转速与大载荷可以使得总的温度上升值提高,但其影响主要在试验初期,试验末期温升速度十分缓慢。

3.2 极端条件试验结果

虽然水润滑轴承的工作环境在水下,但在高载、低速或海洋生物等影响下依然会产生润滑不良的极端情况,导致水润滑轴承有效寿命缩短甚至轴承失效,因此可使用干摩擦试验来模拟润滑不良的极端情况,与水润滑条件作对比。

图7展示了干摩擦条件下4种不同工况下摩擦因数与温度的变化情况。由于干摩擦时温度与摩擦因数较大,温度区间修改为20~80 ℃,摩擦因数区间修改为0.15~0.43。温度与摩擦因数在1 h中共采集3600组数据。

从图7可以看出,干摩擦下温度上升趋势与水润滑下类似,但上升速度明显加快,且磨合期存在的时间更短,仅约5 min。这是因为干摩擦使得磨粒的产生速度加快,从而更好地促进了转移膜的形成。与水润滑情况下相比,干摩擦条件下摩擦因数有显著增大,在试样未失效时稳定在0.12~0.18区间中。

(a)转速n=150 r/min, 载荷p=0.5 MPa

在高速高载(n=250 r/min,p=0.7 MPa)的超载工况下,几乎无法观测到磨合期的存在,这可能是因磨损过大导致的。随着试验的进行,试样温度显著升高,摩擦因数逐步增大。试验中无法形成稳定的摩擦,材料振动剧烈,试验误差增大。随着温度的进一步升高,温度上升速度变慢,但摩擦因数大幅增大,这是由于试样表面开始液化,液化过程中材料大量吸热导致的,此时距试样表面4 mm处的温度约为55 ℃。随后,在约950 s时,温度达到临界温度,试验表面材料彻底液化,摩擦因数到达顶峰,此时试样内温度约为65 ℃。温度达到临界温度后,温度上升速度再次加快,摩擦因数开始出现小幅减小。最终因试样失效而提前停止试验,摩擦因数稳定在0.26,温度稳定在72 ℃。在其他的相关试验中[12,22]可以观察到与本试验相似的过程与结论。

3.3 试验结果对比与分析

(a)试验初期升温速度

从上述数据可以看出,转速与载荷对温度的影响很小,但润滑条件对温度的影响显著,不同润滑状态下的温度数据有明显分界。因此,表2整理了不同阶段工况下试样的温度参考值。通过将实际温度与参考值进行比较,可以了解船舶在实际航行各个阶段的润滑情况,并根据需要进行载荷与速度的调整,提高水润滑轴承寿命。此外,当温度超过参考值后,水润滑轴承将面临失效的风险,操作人员可根据需要进行工况调整甚至临时停机,以避免灾难性事故发生。

表2 不同阶段温度参考值

4 结论

(1)复杂的海洋环境时刻威胁着水润滑轴承的可靠性,将微型自供电监测装置嵌入水润滑轴承内衬中,实时监测它的各项数据,进而辅助船舶尾轴系统在苛刻环境下的运行状态监测与性能预测,是解决此问题的有效方法之一。

(2)轴承内部温度会随着外界轴承工况的不同产生较为明显的差距。其中,转速与载荷对其影响较小,润滑条件对其影响显著。

(3)常温水润滑试验条件下,轴承试样启动时的轴承升温速度为0.1~0.4 ℃/min,平稳运行时升温速度为0~0.01 ℃/min,平稳运行时温度为29~33 ℃。而在常温干摩擦条件下,轴承试样启动时轴承温升速度为0.6~1.4 ℃/min,平稳运行时升温速度为0.03~0.25 ℃/min,平稳运行时温度为36~45 ℃。不同润滑状态下的温度数据有明显分界。